- Hydrophobicity and Adhesion of SiO2/Polyurethane Nanocomposites Topcoat for Aircraft De-icing with Different Pre-curing Time

Jong-Hyun Kim*, Pyeong-Su Shin*, Dong-Jun Kwon**, Joung-Man Park*†

* Department of Materials Engineering and Convergence Technology, Research Institute for Green Energy Convergence Technology (RIGET), Gyeongsang National University, Jinju, Korea

** Research Institute for Green Energy Convergence Technology (RIGET), Gyeongsang National University, Jinju, Korea

- 선경화 시간에 따른 항공기 De-icing용 나노실리카/폴리우레탄 복합재료 탑코트의 소수성 및 접착특성 평가

김종현* · 신평수* · 권동준** · 박종만*†

The icing formation at aircraft occur problems such as increasing weight of the body, fuel efficiency reduction, drag reduction, the error of sensor, and etc. The viscosity of polyurethane (PU) topcoat was measured at 60oC in real time to set the pre-curing time. SiO2 nanoparticles were dispersed in ethanol using ultra-sonication method. The SiO2/ethanol solution was sprayed on PU topcoat that was not cured fully with different pre-curing conditions. Surface roughness of SiO2/PU nanocomposites were measured using surface roughness tester and the surface roughness data was visualized using 3D mapping. The adhesion property between SiO2 and PU topcoat was evaluated using adhesion pull-off test. The static contact angle was measured using distilled water to evaluate the hydrophobicity. Finally, the pre-curing time of PU topcoat was optimized to exhibit the hydrophobicity of SiO2/PU topcoat.

항공기에서의 결빙은 동체 전체의 무게증가로 인한 연료 효율 감소, 거칠기 생성으로 인한 항력 증가, 센서의 오작동 등과 같은 문제의 원인이다. 폴리우레탄 탑코트의 경화온도인 60oC에서의 경화시간에 따른 폴리우레탄 탑코트의 점도를 실시간으로 측정하였고 이 데이터를 통해 폴리우레탄 탑코트의 시간 별 점도에 대해 파악하였다. 실리카 나노입자는 초음파분산을 통해 에탄올 내에 분산을 진행하였고, 각기 다른 선경화 조건을 진행한 폴리우레탄 탑코트 위에 도포를 진행하였다. 실리카/폴리우레탄 탑코트 나노복합재료의 표면 거칠기는 표면 거칠기 테스터를 사용하여 측정하였고 표면 거칠기 데이터는 3차원 매핑을 사용하여 시각화 하였다. 선경화 시간에 따른 실리카와 폴리우레탄 탑코트 간의 접착력은 인발접착시험(Adhesion pull-off test)를 통하여 평가를 진행하였고, 표면 소수성은 증류수를 이용한 정적 접촉각을 통해 평가하였다. 최종적으로 소수성 표면을 위한 폴리우레탄 탑코트의 최적 선경화 시간을 파악할 수 있었다.

Keywords: 나노실리카/폴리우레탄 탑코트(Nano SiO2/polyurethane topcoat), 선경화 시간(Pre-curing time), 표면 거칠기(Surface roughness), 소수성 표면(Hydrophobic surface)

상업용 항공기에서의 결빙은 항공기 전체의 무게증가로 인한 연료 효율 감소, 거칠기 생성으로 인한 항력 증가, 센서의 오작동 등과 같은 문제가 발생하게 되는 원인이며[1-3], 이에 의한 항공사고는 이전부터 매년 꾸준하게 발생하고 있다. 항공사고의 경우 여러 운송수단의 사고에 비해 자주 발생되지는 않지만, 발생되는 경우 엄청난 인명 피해 및 금전적 손실 등이 발생되며[4,5], 결빙에 의한 사고를 방지하기 위하여 다양한 착빙 방지 및 결빙 제거에 대한 연구가 진행되고 있다.

항공분야의 경우 지연보다는 제거에 대한 연구가 주로 진행되고 있다[6,7]. 실제 항공기에서 결빙의 제거는 현재 항공기 날개 내 열선을 통하여 제거를 진행하고 있으며[8, 9], 초음파를 통한 결빙제거[10,11], 분사액을 통한 결빙제거[12,13] 등의 연구가 진행되고 있다. 항공기가 결빙이 우려되는 구간을 지나가는 경우 관제탑에서 기장에게 이에 대한 정보를 전달하고 결빙 제거 및 방지 장치를 켜는 방식으로 결빙 방지를 진행하고 있다. 이 경우 관제탑에서 기장에게 정보를 전달하는 단계에서 시간이 소요되고 즉각적인 대처가 힘들다. 이 단계 동안의 결빙에 대한 지연 또한 굉장히 중요한데, 이를 보완하기 위해 표면거칠기[14,15] 및 표면처리[16,17]에 따른 소수성 표면을 이용한 결빙 지연 기술에 대한 연구가 필수적임을 알 수 있다. 표면거칠기를 통한 소수성 표면을 만들기 위해 Al2O3, SiO2 등의 나노입자를 코팅하는 방법이 사용되고 있다. 특히 SiO2는 저렴한 가격 및 표면개질의 용이성 때문에[18] SiO2를 통한 표면거칠기 조성으로 초소수성 표면을 만드는 연구는 이전부터 최근까지 활발하게 연구가 진행되고 있다[19,20].

본 연구에서는 폴리우레탄 탑코트의 선경화 시간에 따라 실리카를 도포하였을 시, 이에 대한 거칠기 및 그에 따른 표면의 소수성과 결빙 지연 특성에 대한 연구를 진행하였다. 폴리우레탄 탑코트의 선경화 시간에 대한 조건을 정하기 위해, 폴리우레탄 탑코트의 경화조건인 60oC 조건 하에서 폴리우레탄 탑코트의 점도변화를 측정하였다. 실리카의 경우 초음파분산기를 이용하여 에탄올 용매에 분산을 진행하였고, 선정된 선경화 조건에 따라 실리카를 도포한 폴리우레탄 탑코트 시편을 제작하였다. 선경화 조건에 따른 표면거칠기는 표면거칠기 측정기를 통하여 측정하였고, 이 데이터를 이용하여 3차원화 작업을 통해 2차원인 데이터를 3차원으로 시각화 하였다. 실리카와 폴리우레탄 탑코트 간의 접착력을 알아보기 위해 인발접착시험을 진행하였고, 증류수를 이용한 정적접촉각을 통해 표면 소수성을 파악하였다. 최종적으로 소수성 표면을 위한 폴리우레탄 탑코트의 최적 선경화 시간을 파악할 수 있었다.

2.1 재료

본 논문에서는 폴리우레탄 탑코트의 선경화 함량에 따른 실리카/폴리우레탄 탑코트 나노복합재료의 거칠기 및 결로 지연 특성을 알아보기 위하여 실험을 진행하였다. 실리카(직경 200 nm, 유에스 리서치 나노머티리얼즈(주), 미국)를 강화재로 사용하였고, 폴리우레탄 탑코트 (MIL-PRF-85285D, 헨트전 코팅즈(주), 미국)를 기지재로 사용하였다.

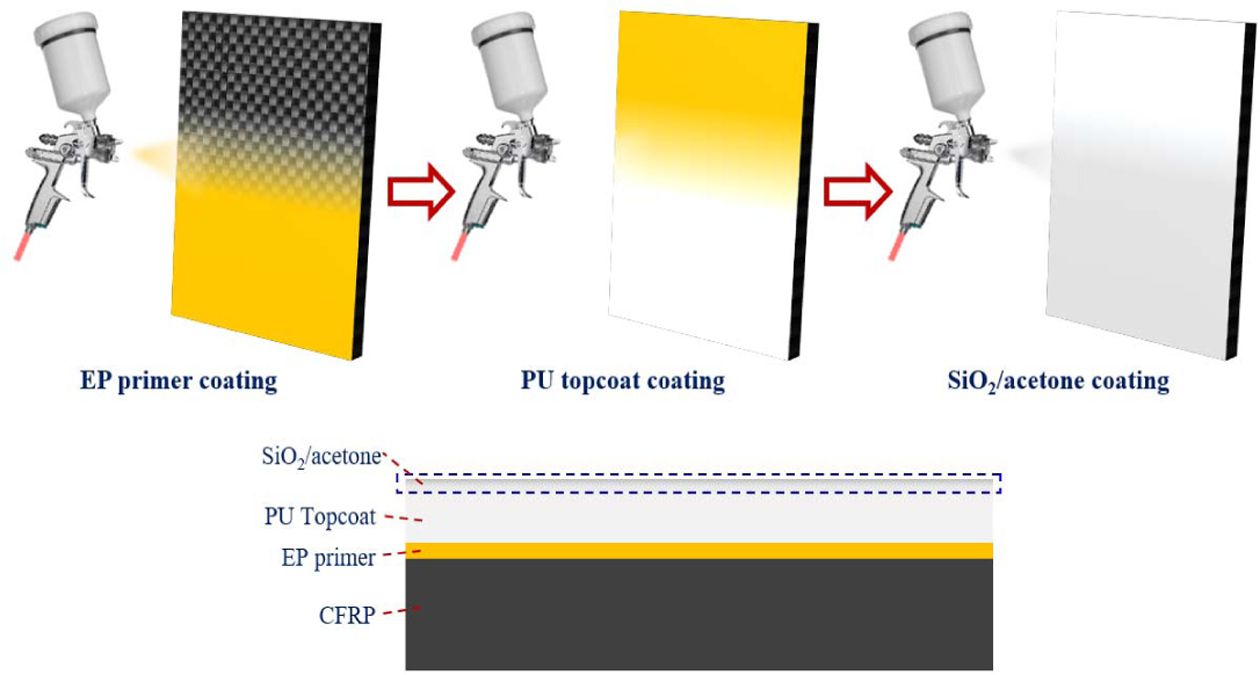

Fig. 1은 실리카/폴리우레탄 탑코트의 분사공정 모식도이다. 에폭시 타입 프라이머를 먼저 도포하였고, 폴리우레탄 탑코트를 도포 후 건조오븐 (OF-22GW, 제이오텍(주), 한국)을 통해 60°C에서 선경화를 진행하였다. 실리카를 용액상태로 분산하기 위해 에탄올과 2:10 무게비로 초음파분산기(VC-505, 소닉스&머티리얼즈(주), 미국)를 이용하여 1시간 동안 분산을 진행하였다. 분산 후 실리카/에탄올 희석액을 분사하였고, 건조오븐을 이용하여 60°C에서 1시간 동안 후경화를 진행하였다.

2.2 실험방법

2.2.1 실리카/폴리우레탄 탑코트의 점도 및 거칠기 평가

폴리우레탄 탑코트의 선경화 시간 조건을 선정하기 위해 회전식 점도계(DV-II+ Pro, 아메텍 브룩필드(주), 미국)를 이용하여 실시간 점도 측정을 진행하였다. SC4-21 스핀들을 이용하였고 실제 경화온도인 60°C를 유지하기 위해 항온순환수조(CW3-10P, 제이오텍, 한국)를 이용하였다.

폴리우레탄 탑코트의 선경화 시간에 따른 실리카/폴리우레탄 탑코트의 표면거칠기를 알아보기 위해 표면거칠기 측정장비(SJ-210, 미쓰도요(주), 일본)를 통해 시험을 진행하였다. 0.1 mm 간격의 40 구간에 대해 4 mm 길이를 0.25 mm/초의 측정속도로 거칠기를 측정하였다. 평균거칠기(Ra)와 10점 평균 거칠기(Rz)를 통해 거칠기의 평가를 진행하였다. Ra 를 통하여 표면 거칠기의 크기를 확인할 수 있었고, Rz 를 통하여 표면 거칠기 크기의 고른 정도 및 반복성에 대해 확인할 수 있었다. 2차원으로 나온 거칠기-길이 그래프 5개를 이용하여 엑셀을 통해 3차원 조감도로 정리하여 시각화를 진행하였다.

2.2.2 실리카/폴리우레탄 탑코트의 소수성 평가

폴리우레탄 탑코트의 선경화 시간에 따른 실리카/폴리우레탄 탑코트의 소수성을 알아보기 위해 증류수를 이용한 정적접촉각을 측정하였다. 각 시편 표면의 9 구간에서 정적접촉각을 측정하였고, 이에 대한 평균값을 이용하여 결과를 정리하였다. 1 ml의 증류수 드롭렛을 표면에 떨어뜨린 후, USB 현미경(Dino-Lite AM4113T, 안모 일렉트로닉스(주), 대만)을 통해 증류수 드롭렛과 실리카/폴리우레탄 탑코트 간의 접촉각을 촬영하였다. 접촉각은 피타고라스 정리법을 통해 측정하였다[21].

2.2.3 실리카와 폴리우레탄 탑코트 간의 접착특성 평가

폴리우레탄 탑코트의 선경화 시간에 따른 실리카와의 부착력을 평가하기 위해 인발접착시험을 진행하였다. 각 시편의 표면에 이액형 에폭시접착제(아랄다이트(주), 미국)를 이용하여 20 mm 직경의 금속 홀더를 부착하였고, 건조오븐을 이용하여 60°C에서 1시간 동안 경화를 진행하였다. 경화 후 금속 홀더의 주변부를 원형 커팅기를 통해 기지재가 드러날 때까지 커팅을 진행하였다. 부착력평가장비(Elcometer 510, 엘코미터(주), 영국)를 이용하여 0.1 MPa/초의 인발속도로 인발시험을 진행하였다. 그 후 USB 현미경을 이용하여 시편의 파단면 및 금속 홀더의 파단면을 관찰하였다.

|

Fig. 1 Spray process of SiO2/PU topcoat |

3.1 폴리우레탄 탑코트의 선경화 시간에 따른 실리카/폴리우레탄 탑코트의 거칠기 평가

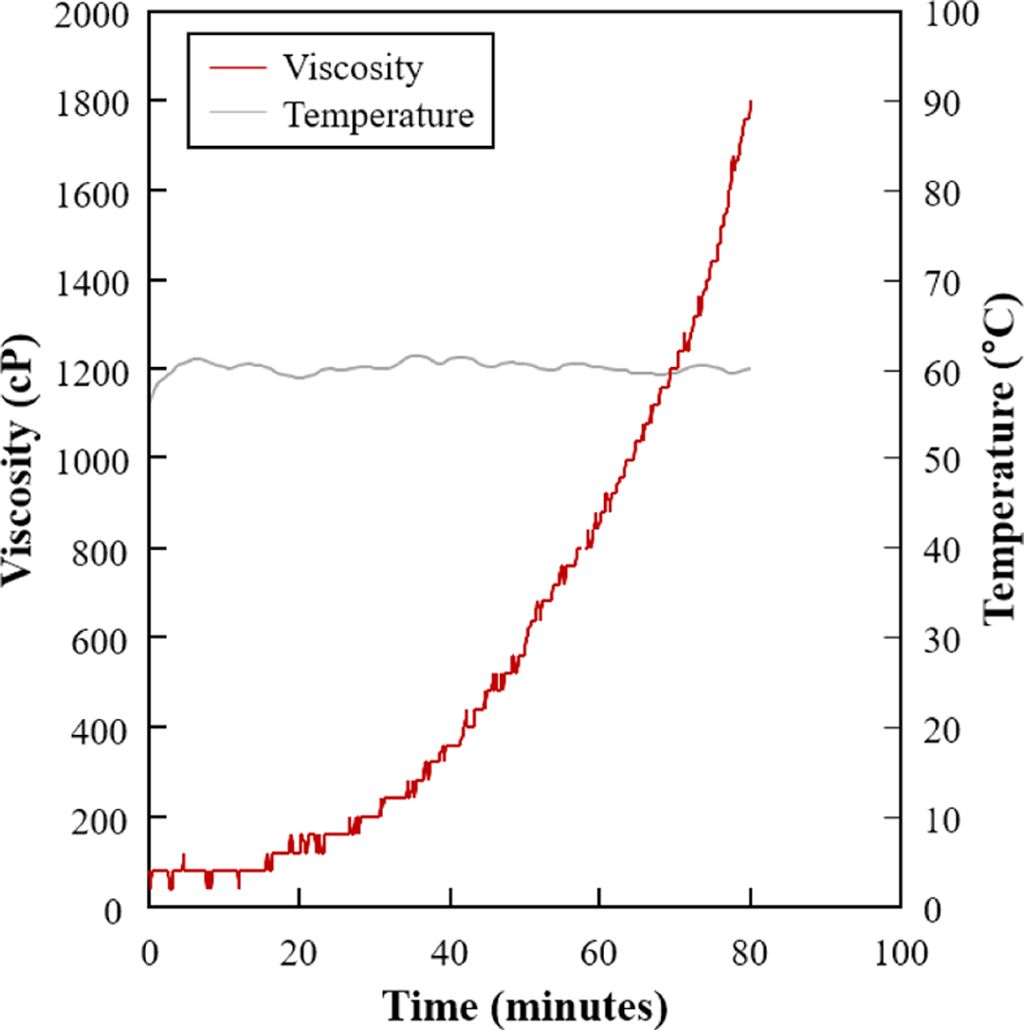

폴리우레탄의 선경화 시간 조건을 선정하기 위해 60°C 조건에서 실시간 점도변화 측정을 진행하였고, Fig. 1과 같은 결과를 얻을 수 있었다. 시간이 지남에 따라 폴리우레탄 탑코트의 경화가 진행됨을 점도 상승을 통해 확인하였고, 20분 전후로 경화가 시작됨을 확인하였다. 30분에 점도가 기존 점도의 2배 가량 상승하는 것 확인하였고 90분에서 완전히 경화가 되는 것을 확인하였다. 이를 기준으로 하여 선경화 조건을 30, 60, 90분으로 선정하였다. Fig. 2

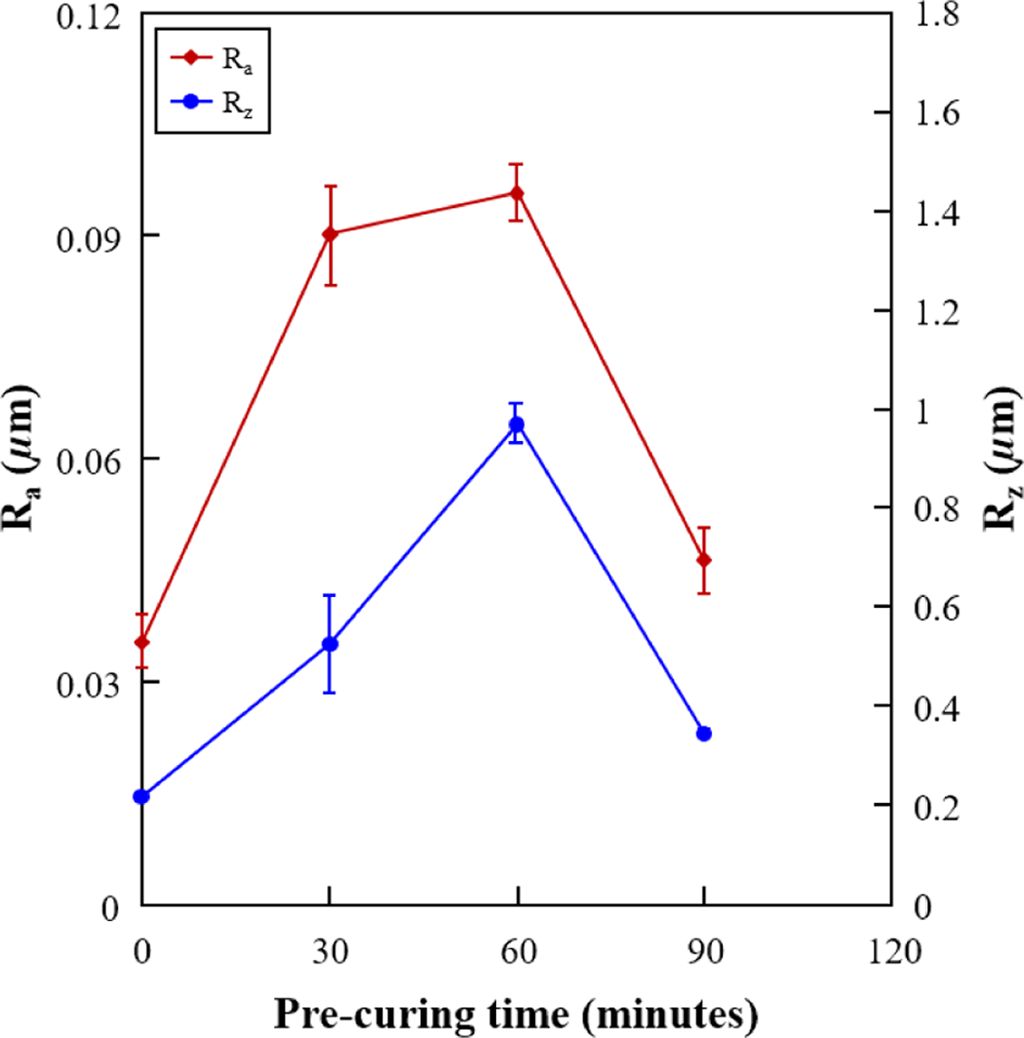

Fig. 3은 각기 다른 폴리우레탄 탑코트의 선경화 시간에 따른 실리카/폴리우레탄 탑코트의 표면거칠기 결과이다. 모든 표면거칠기 지표는 60분 동안 선경화를 진행하였을 때 가장 높은 것을 확인하였고, 1시간을 기점으로 거칠기가 감소하는 것을 확인할 수 있었다. 그리고 90분 동안 선경화를 진행한 시편의 경우, 초기 선경화를 진행하지 않고 실리카의 코팅을 진행한 시편과 거칠기가 거의 유사한 것을 확인하였다. 이 경우 실리카가 제대로 폴리우레탄 탑코트에 고착되지 않은 상태에서 물리적으로 거칠기를 측정하였기 때문에 실리카에 의한 거칠기가 제대로 측정되지 않은 것을 확인하였다. 선경화가 없는 경우와 90분 동안 선경화 한 시편의 경우 표면 거칠기의 차이 거의 없는 것을 확인하였다. 그러나 30분과 60분 동안 선경화를 진행한 경우, Ra는 유사하나 Rz의 차이가 큰 것을 확인할 수 있었다.

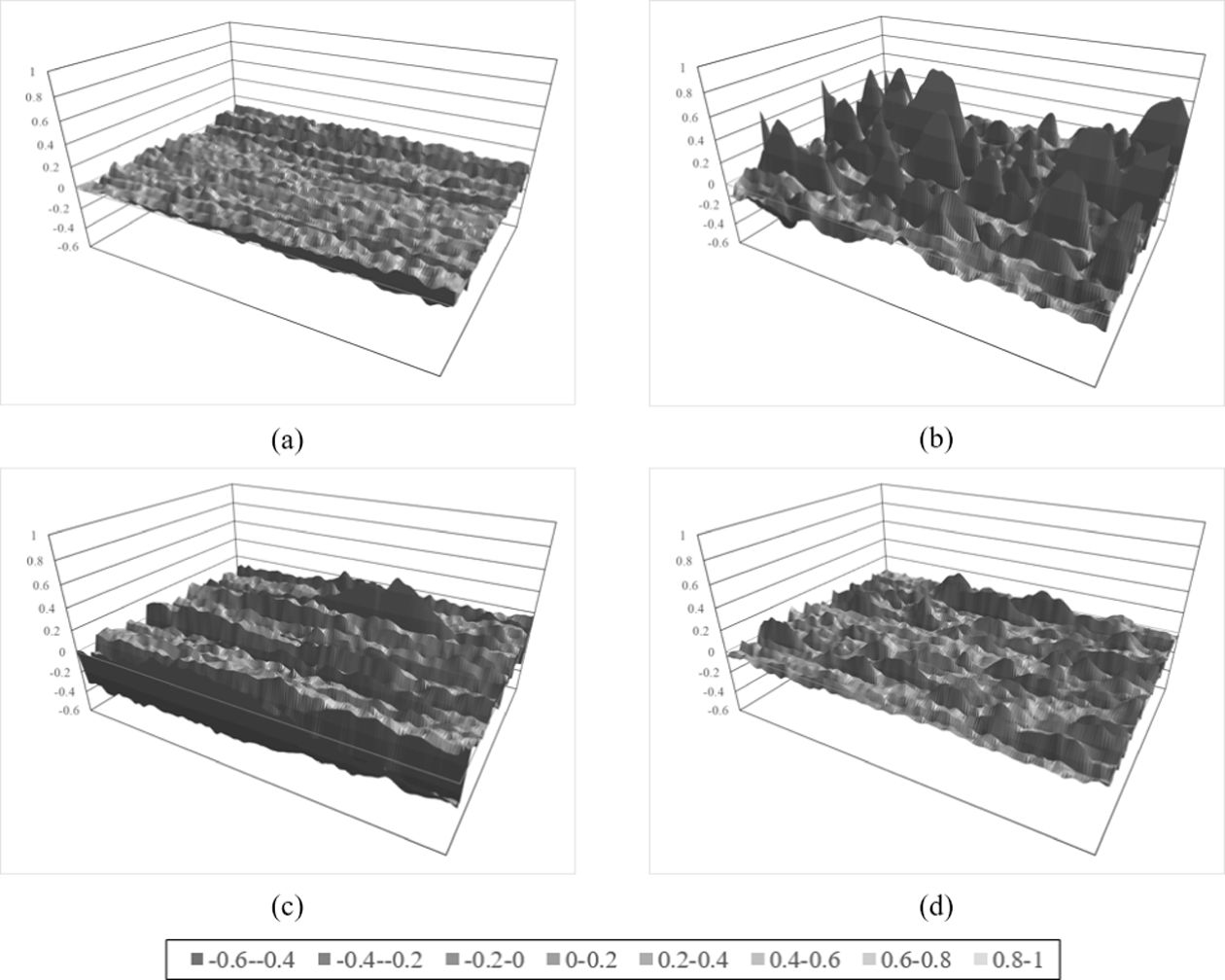

Fig. 4는 2차원적인 거칠기 측정 결과를 이용하여 3차원 맵핑을 통해 시각화한 결과이다. 이를 통해 거칠기의 분포 및 크기를 보다 직관적으로 확인이 가능함을 확인하였다. 선경화가 없는 경우와 90분 동안 선경화 한 시편의 경우 표면 거칠기의 차이 및 분포가 거의 없는 것을 확인하였다. 그러나 30분 동안 선경화를 진행한 경우 거칠기의 분포가 60분 동안 선경화한 시편에 비해 매우 큰 것을 확인하였고, 이를 통하여 두 조건 간 Rz의 차이가 큰 것을 한 번 더 확인할 수 있었다. 이는 30분 선경화 조건에서 폴리우레탄 탑코트의 점도가 60분 선경화 조건에 비해 비교적 묽어서 발생된 결과임을 확인하였다. 실리카/에탄올 희석액이 코팅 후, 에탄올이 휘발되면서 실리카 나노입자가 폴리우레탄 탑코트에 고착되게 되는데, 비교적 점도가 낮은 30분 선경화 조건에서 실리카 나노입자가 서로 응집됨에 따라 최대 거칠기는 증가하고, 거칠기 분포는 감소되는 것을 확인하였다.

3.2 폴리우레탄 탑코트의 선경화 시간에 따른 실리카/폴리우레탄 탑코트의 소수성평가

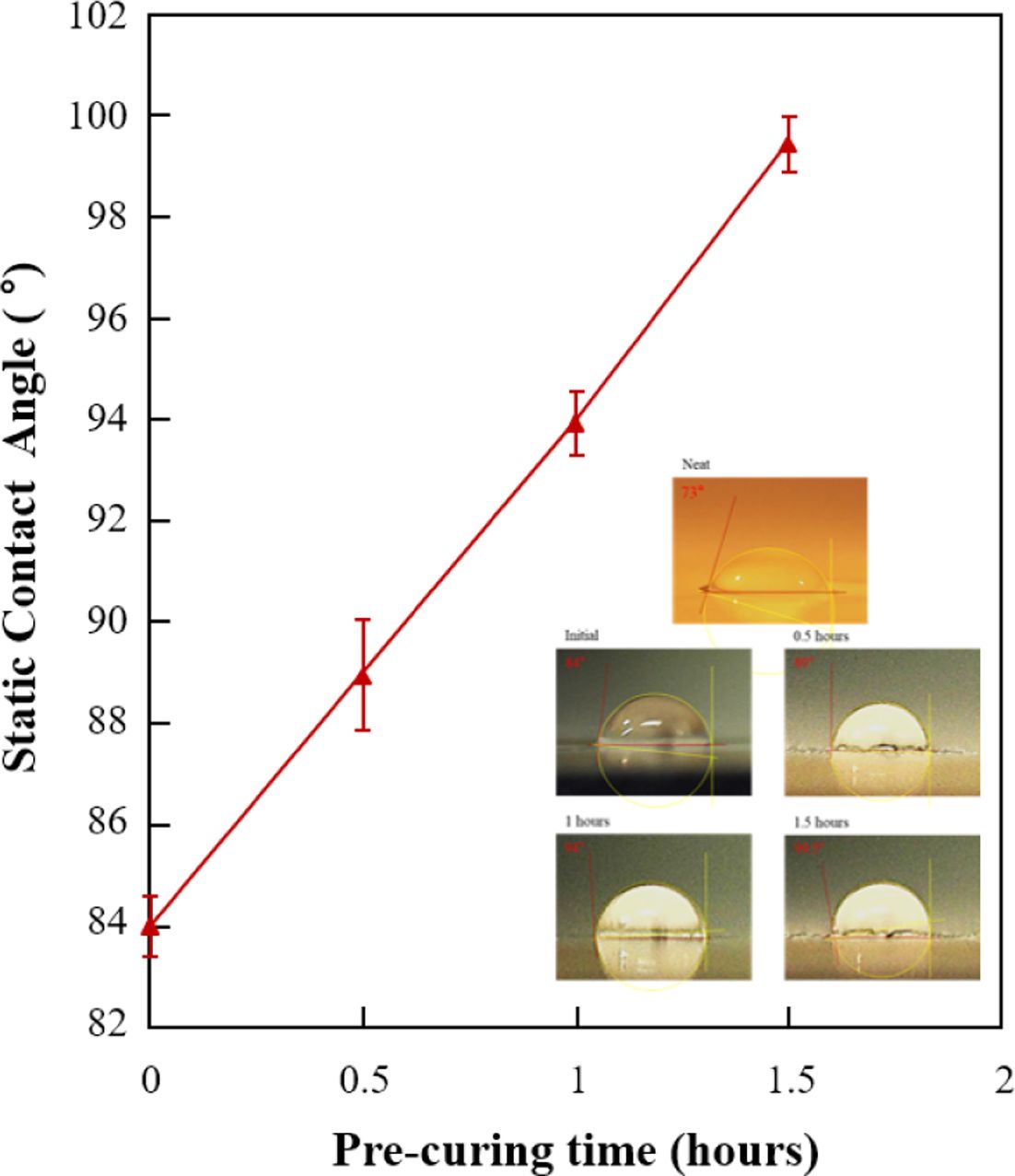

Fig. 5는 각기 다른 폴리우레탄 탑코트의 선경화 시간에 따른 증류수의 정적접촉각 결과이다. 표면거칠기의 경우 60분 선경화 조건을 기점으로 변곡점이 발생하는 것을 확인하였으나, 정적접촉각의 경우 선경화 시간이 길어짐에 따라 점차적으로 증가되는 것을 확인할 수 있었다. 60분 이후의 선경화 조건에서 표면 거칠기와 정적접촉각의 경향이 다르게 나오는 것을 확인할 수 있었고, 이는 실리카가 제대로 고착되지 않아 발생한 결과임을 확인하였다.

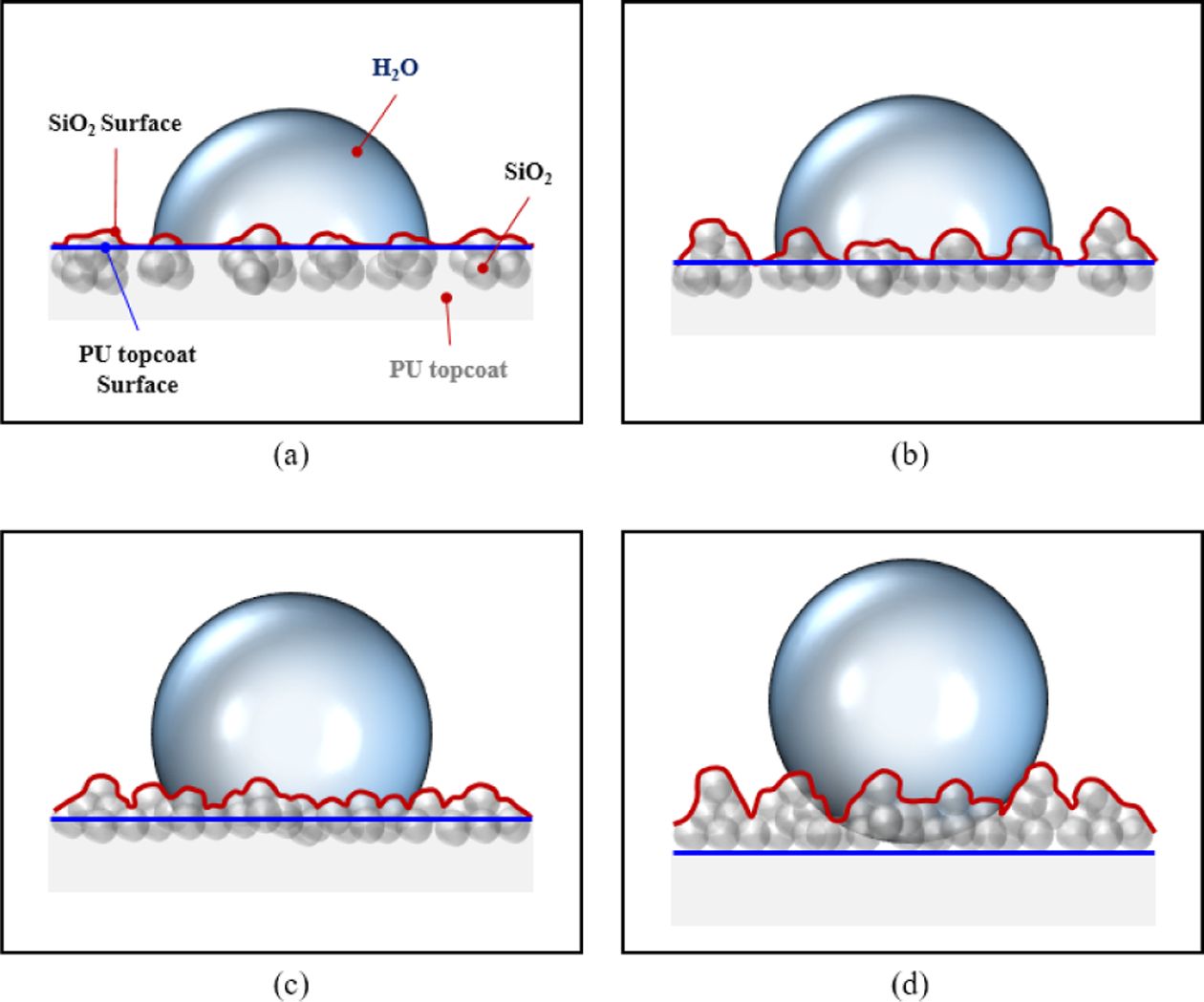

Fig. 6은 폴리우레탄 탑코트의 선경화 시간에 따른 증류수를 이용한 정적접촉각 결과에 대한 모식도이다. 선경화 시간이 증가됨에 따라 폴리우레탄 탑코트의 점도가 증가되고, 표면으로 드러나는 실리카의 함량이 점차적으로 증가함을 볼 수 있다. 그러나 선경화 시간이 60분 이상이 됨에 따라 폴리우레탄 탑코트의 점도가 급격하게 증가되기 때문에 실리카가 폴리우레탄 탑코트에 제대로 고착되지 않고 표면에 접촉하게되어 두 물질간 접착력이 급격하게 감소됨을 볼 수 있다. 이 결과로 인해 표면거칠기 및 정적접촉각은 증가되나, 접착력은 감소 또는 거의 없는 상태이기 때문에 물리적인 표면거칠기 측정으로는 제대로 측정되지 않는 것을 확인하였다.

3.3 폴리우레탄 탑코트의 선경화 시간에 따른 실리카와 폴리우레탄 탑코트 간의 접착력평가

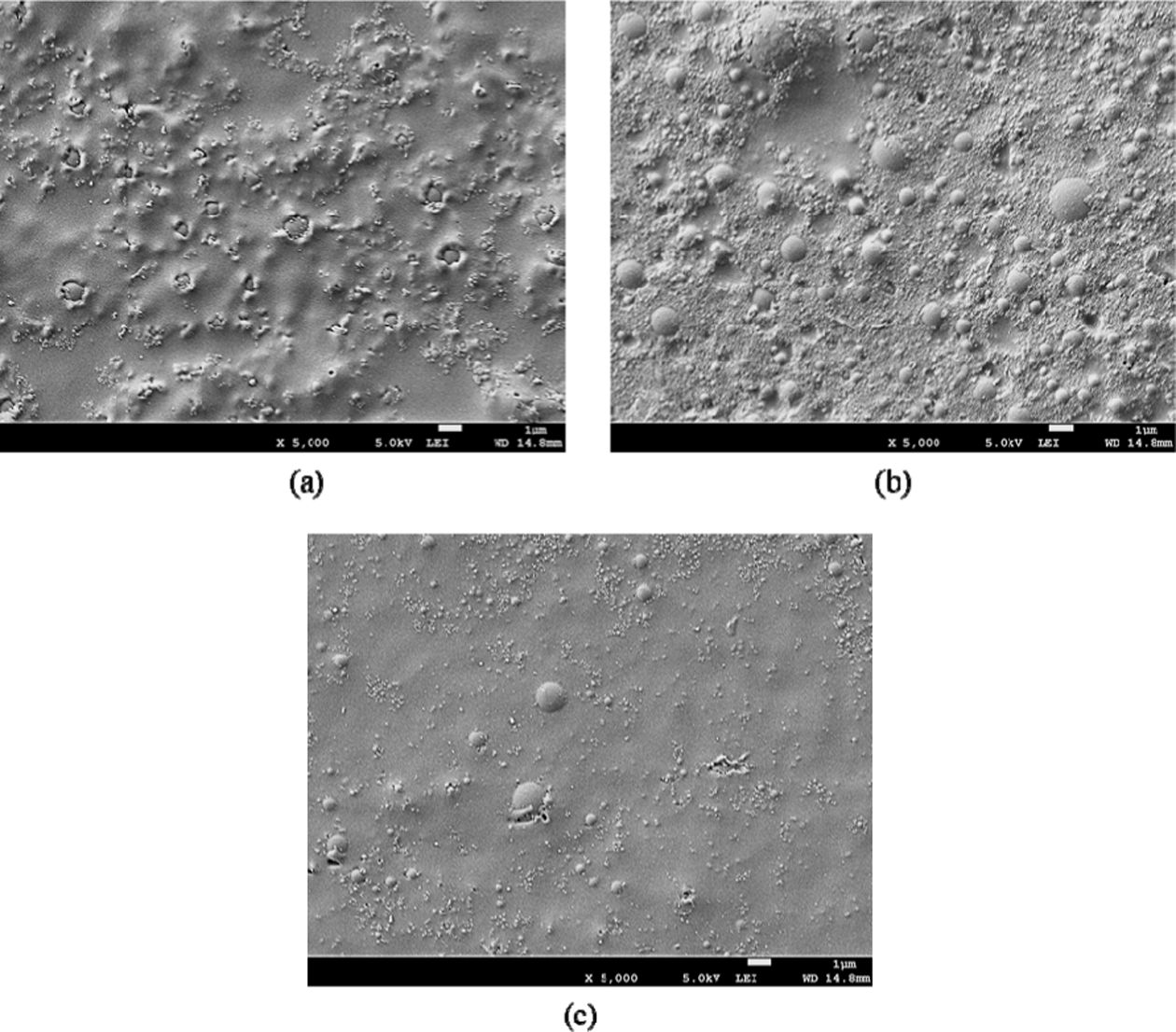

Fig. 7은 실리카/폴리우레탄 탑코트의 표면을 관찰한 사진이다. 30분 동안 선경화 후 실리카를 도포한 시편의 경우 실리카가 폴리우레탄에 파묻혀 있는 것을 확인하였고 이에 따른 표면거칠기가 제대로 발현되지 않는 것을 확인하였다. 60분 이상 선경화를 진행함에 따라 실리카가 표면에 확실하게 드러나는 것을 확인하였고 이에 따른 표면 거칠기가 급격하게 증가됨을 확인하였다. 하지만 선경화 시간을 90분 이상 진행하게 되는 경우 실리카가 표면에 제대로 고착되지 않아 쉽게 떨어지는 것을 확인하였고 실제 시편을 관찰하였을 때, 실리카가 남아있지 않고 매우 매끈한 표면이 형성되었음을 확인하였다.

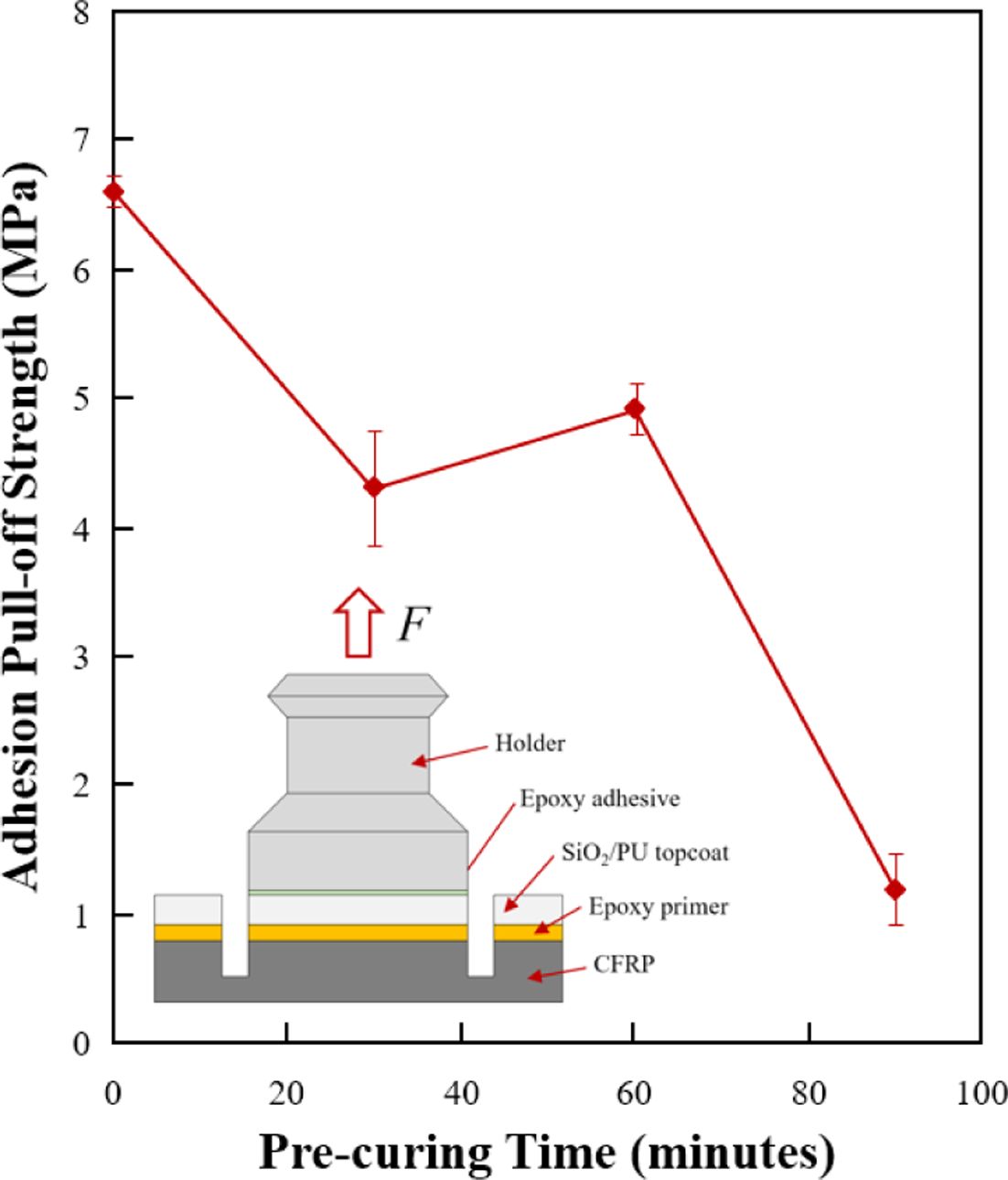

Fig. 8은 폴리우레탄 탑코트의 선경화 시간에 따른 실리카와 폴리우레탄 탑코트 간의 접착력에 대한 결과이다. 폴리우레탄 탑코트의 선경화 시간이 증가됨에 따라 실리카와 폴리우레탄 탑코트 간의 접착력은 점차적으로 감소 것을 확인할 수 있었다. 선경화 시간이 없이 실리카를 도포한 경우, 접착 물성이 높게 나오는 것을 확인하였고 이는 실리카가 폴리우레탄 탑코트 내로 함침되어 드러나지 않거나 극히 일부만 드러나 폴리우레탄 탑코트 자체의 접착 물성이 측정된 것을 확인하였다. 반면 선경화가 진행된 경우 실리카가 점차적으로 폴리우레탄 탑코트 위로 드러나게 되고, 실리카와 폴리우레탄 탑코트 간의 접착물성을 어느정도 평가를 할 수 있었다. 60분을 기점으로 하여 변곡점이 나타나는 것을 확인하였다. 60분 이전 선경화 조건에서는 실리카가 응집된 구간에 의하여 접착물성이 떨어지는 것을 확인하였고, 60분 이후 선경화 조건에서는 실리카가 제대로 폴리우레탄 탑코트에 고착되지 않아 접착물성이 급격히 감소됨을 확인하였다.

|

Fig. 2 Viscosity of PU topcoat at 60°C curing temperature |

|

Fig. 3 Surface roughness of SiO2/PU topcoat with different precuring time of PU topcoat |

|

Fig. 4 Surface roughness mapping of SiO2/PU topcoat with

different pre-curing time of PU topcoat: (a) initial; (b)

30; (c) 60; and (d) 90 minutes |

|

Fig. 5 Static contact angle of SiO2/PU topcoat with different

pre-curing time of PU topcoat using deionized water |

|

Fig. 6 Schematic arrangement of static contact angle of SiO2/

PU topcoat with different pre-curing time of PU topcoat

using deionized water: (a) initial; (b) 30; (c) 60; and (d) 90

minutes |

|

Fig. 7 Photographs of SiO2 coated PU topcoat surface with different pre-curing time of PU topcoat: (a) 30; (b) 60; and

(c) 90 minutes |

|

Fig. 8 Adhesion pull-off strength between SiO2 and PU topcoat

with different pre-curing time of PU topcoat |

본 연구는 항공기의 결빙생성을 지연시키기 위한 폴리우레탄 탑코트의 선경화 조건에 따른 실리카/폴리우레탄 탑코트의 소수성 및 내구성 평가 및 최적 선경화 조건 모색에 대한 논문이다. 선경화 조건을 세팅하기 위해 경화 온도에서의 시간에 따른 점도 변화를 측정하였고, 30, 60, 90분을 선경화 조건으로 선정할 수 있었다. 앞에서 선정한 선경화 조건 별 실리카/폴리우레탄 탑코트의 표면거칠기를 측정하였고 60분일 때 평균 표면거칠기(Ra)가 가장 크고 10점 평균거칠기(Rz)와 3차원 거칠기맵핑을 통해 거칠기가 가장 균일하다는 것을 파악하였다. 소수성평가를 하기 위해 증류수를 이용한 정적접촉각을 측정하였다. 증류수를 이용한 정적접촉각 결과를 보았을 때, 선경화 시간이 증가됨에 따라 정적접촉각 또한 증가하는 것을 확인하였다. 60분 이상 선경화를 진행하였을 때 거칠기는 감소하지만 소수성특성은 증가하는 것을 확인하였고, 이는 실리카가 폴리우레탄 탑코트에 제대로 고착되지 않고 물리적인 힘에 쉽게 떨어져 나감을 확인하였다. 폴리우레탄 탑코트의 선경화 조건에 따른 실리카와 폴리우레탄 탑코트 간의 접착력을 정량화 하기 위해 인발접착시험을 진행하였고, 박리면에 대한 표면관찰을 진행하였다. 선경화를 진행하지 않은 시편의 경우 낮은 점도로 인해 실리카가 표면에 드러나지 않는 것을 확인하였고, 실리카의 접착력에 대한 평가가 불가능함을 확인하였다. 이후 선경화 시간에 따른 실리카의 접착력을 알아보았을 때, 60분을 기점으로 변곡점이 생기는 것을 확인하였다. 박리면의 관찰을 통해 60분 선경화 조건에서 실리카가 묻어나오지 않는 것을 확인하였다. 최종적으로 60분 동안 선경화를 진행한 시편의 경우 접착강도 및 소수성특성이 가장 최적임을 확인하였다.

본 연구는 중소기업기술정보진흥원에서 지원하는 산학연협력 신사업 R&D바우처 과제(NO. S2777900)의 후원을 받아 진행한 연구 결과입니다.

- 1. Du, Y., Gui, Y., Xiao, C., and Yi, X., “Investigation on Heat Transfer Characteristics of Aircraft Icing Including Runback Water”, International Journal of Heat and Mass Transfer, Vol. 53, No. 19-20, 2010, pp. 3702-3707.

-

- 2. Su, Q., Chang, S., Song, M., Zhao, Y., and Dang, C., “An Experimental Study on the Heat Transfer Performance of a Loop Heat Pipe System with Ethanol-water Mixture as Working Fluid for Aircraft Anti-icing”, International Journal of Heat and Mass Transfer, Vol. 139, 2019, pp. 280-292.

-

- 3. Raj, L.P., Lee, J.W., and Myong, R.S., “Ice Accretion and Aerodynamic Effects on a Multi-element airfoil under SLD Icing Condi-tions”, Aerospace Science and Technology, Vol. 85, 2019, pp. 320-333.

-

- 4. Cao, Y., Tan, W., and Wu, Z., “Aircraft Icing: An Ongoing Threat to Aviation Safety”, Aerospace Science and Technology, Vol. 75, 2018, pp. 353-385.

-

- 5. Deng, H., Chang, S., and Song, M., “The Optimization of Simulated Icing Environment by Adjusting the Arrangement of Nozzles in an Atomization Equipment for the Anti-icing and Deicing of Aircrafts”, International Journal of Heat and Mass Transfer, Vol. 155, 2020, 119720.

-

- 6. Hasan, Z., “Deicing of a Glass Fiber Reinforced Aluminum Laminate – Part 1: Experiments and Numerical Simulation”, Thermal Science and Engineering Progress, Vol. 20, 2020, pp. 100737.

-

- 7. Idris, M.K., Qiu, J., Melenka, G.W., and Grau, G., “Printing Electronics Directly onto Carbon Fiber Composites: Unmanned Aerial Vehicle (UAV) Wings with Integrated Heater for De-icing”, Engineering Research Express, Vol. 2, No. 2, 2020, pp. 025022.

-

- 8. Vertuccio, L., Santis, F.D., Pantani, R., Lafdi, K., and Guadagno, L., “Effective De-icing Skin Using Graphene-based Flexible Heat-er”, Composites Part B, Vol. 162, 2019, pp. 600-610.

-

- 9. Cao, Y., Farha, F.I., Ge, D., Liu, X., Liu, W., Li, G., Zhang, T., and Xu, F., “Highly Effective E-heating Performance of Nickel Coated Carbon Fiber and Its Composites for De-icing Application”, Composite Structures, Vol. 229, 2019, pp. 111397.

-

- 10. Wang, Y., Xu, Y., and Su, F., “Damage Accumulation Model of Ice detach Behavior in Ultrasonic De-icing Technology”, Renewable Energy, Vol. 153, 2020, pp. 1396-1405.

-

- 11. Wang, Z., “Recent Progress on Ultrasonic De-icing Technique Used for Wind Power Generation, High-voltage Transmission Line and Aircraft”, Energy and Buildings, Vol. 140, 2017, pp. 42-49.

-

- 12. Ji, W.T., Lu, X.D., Chen, L., Zhang, Y.W., and Tao, W.Q., “Experimental Investigation on the Ice Melting Heat Transfer with a Steam Jet Impingement Method”, International Communications in Heat and Mass Transfer, Vol. 118, 2020, pp. 104901.

-

- 13. Zhou, J.Z., Lai, S.W., Xu, X.P., Chen, Y.H., Chu, W.J., and Gao, Y.M., “R&D of Equipment for Deicing by Thermal Water-jet and Mechanical Deicing Method”, Applied Mechanics and Materials, Vol. 268-270, 2012, pp. 1288-1293.

-

- 14. Memon, H., Liu, J., De Focatis, D.S.A., Choi, K.S., and Hou, X., “Intrinsic Dependence of ice Adhesion Strength on Surface Rough-ness”, Surface and Coatings Technology, Vol. 385, 2020, pp. 125382.

-

- 15. Lv, L., Liu, H., Zhang, W., Chen, J., and Liu, Z., “ Facile UV-curable Fabrication of Robust, Anti-icing Superhydrophobic Coatings Based on Polyurethane”, Materials Letters, Vol. 258, 2020, pp. 126653.

-

- 16. Villeneuve, E., Brassard, J.D., and Volat, C., “Effect of Various Surface Coatings on De-icing/anti-icing Fluids Aerodynamic and Endurance Time Performances”, Aerospace, Vol. 6, No. 10, 2019, pp. 114.

-

- 17. Li Y., Hu T., Li B., Wei, J., and Zhang J., “Totally Waterborne and Highly Durable Superamphiphobic Coatings for Anti-Icing and Anticorrosion”, Advanced Materials Interfaces, Vol. 6, No. 23, 2019, pp. 1901255.

-

- 18. Qi, Y., Yang, Z., Huang, W., and Zhang, J., “Robust Superhydrophobic Surface for Anti-icing and Cooling Performance: Application of Fluorine-modified TiO2 and Fumed SiO2”, Applied Surface Science, Vol. 538, 2021, pp. 148131.

-

- 19. Xu, Q., Wang, L., Fu, F., and Liu, X., “Fabrication of Fluorine-free Superhydrophobic Cotton Fabric Using Fumed Silica and Diblock Copolymer via Mist Modification”, Progress in Organic Coatings, Vol. 148, 2020, pp. 105884.

-

- 20. Qi, Y., Yang, Z., Chen, T., Xi, Y., and Zhang, J., “Fabrication of Superhydrophobic Surface with Desirable Anti-icing Performance Based on Micro/nano-structures and Organosilane Groups”, Applied Surface Science, Vol. 501, 2020, pp. 144165.

-

- 21. Kim, J.H., Kwon, D.J., Shin, P.S., Baek, Y.M., Park, H.S., DeVries, K.L., and Park, J.M., “Evaluation of Surface Roughness and Frost Retardancy of a Glass Fiber/unsaturated Polyester Composite”, International Journal of Heat and Mass Transfer, Vol. 130, 2019, pp. 282-289.

-

This Article

This Article

-

2020; 33(6): 365-370

Published on Dec 31, 2020

- 10.7234/composres.2020.33.6.365

- Received on Oct 8, 2020

- Revised on Dec 1, 2020

- Accepted on Dec 6, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Joung-Man Park

-

Department of Materials Engineering and Convergence Technology, Research Institute for Green Energy Convergence Technology (RIGET), Gyeongsang National University, Jinju, Korea

- E-mail: jmpark@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.