- Evaluation of Impregnation and Mechanical Properties of Thermoplastic Composites with Different GF Content of GF/PP Commingled Fiber

Yeong-Jin Jang*,***, Neul-Sae-Rom Kim*,***, Dong-Jun Kwon**, Seong Baek Yang***, Jeong Hyun Yeum***†

* R&D Dept, LARGE Co., Ltd.

** Research Institute for Green Energy Convergence Technology (RIGET), Gyeongsang National University

*** Department of Advanced Organic Materials Science and Engineering, Kyungpook National University

- 유리섬유/폴리프로필렌 복합원사의 유리섬유 함량 변화에 따른 열가소성 복합재료의 함침 및 기계적 특성 평가

장영진*,*** · 김늘새롬*,*** · 권동준** · 양성백*** · 염정현***†

In mobility industries, the use of thermoplastic composites increased dynamically. In this study, the mechanical and impregnation properties of continuous glass fiber (GF)/polypropylene (PP) composite were evaluated with different GF contents. The GF/PP commingled fiber was manufactured with different GF contents and continuous GF/PP composite was manufactured using continuous compression molding process. Tensile, flexural, and impact test of specimens were evaluated with different GF contents. The fracture behavior of specimens was proved using field emission-scanning electron microscope images of fracture area and impregnation property was evaluated using dynamic mechanical analyzer and interlaminar shear strength. Finally, the GF/PP composite was the optimized mechanical and impregnation properties using 50 wt.% GF/PP commingled fiber.

열가소성 복합재료는 수송용 기기의 구조용 소재로써 적용 분야가 확대되고 있다. 따라서 본 연구에서는 유리섬유(GF) 함량 차이에 따른 연속섬유 강화 GF/폴리프로필렌(PP)의 기계적 물성 및 함침성에 대한 평가를 진행하였다. GF 함량이 다른 GF/PP 복합원사를 제조하고 이를 이용하여 연속가압공정법으로 연속섬유 강화 GF/PP 중간재를 제조하였다. GF 함량에 따른 연속섬유 강화 GF/PP 복합재료의 인장강도, 굴곡강도 및 충격강도를 평가하였다. 전계방사형 주사전자현미경을 이용하여 인장파괴 된 GF/PP의 형태를 분석하여 GF 함량에 따른 파괴거동을 확인하였고, 동적기계분석 및 층간전단강도 측정 결과를 바탕으로 GF 함량에 따른 함침성 차이를 확인하였다. 궁극적으로 GF/PP 50 wt.% 복합재료 조건에서 기계적 강도와 함침성이 가장 안정화됨을 확인하였다.

Keywords: 유리섬유(Glass fiber), 연속섬유(Continuous fiber), 복합원사(Commingled fiber), 열가소성 복합재료(Thermoplastic composite), 함침(Impregnation)

다양한 환경규제로 인해 많은 에너지원이 석유 기반에서 친환경에너지로 대체되고, 수송기기의 외부 동체는 경량화를 추구하는 방향으로 변화하고 있다. 대표적인 예로 내연기관의 차량이 전기차 및 수소 차량으로 변화하고 있고, 전기차의 무거운 배터리 무게로 인해 높아진 차량 무게를 감소시킬 수 있는 경량 구조물에 대한 소재 및 구조에 대한 개발 속도가 빨라지고 있다[1]. 알루미늄 합금과 복합재료가 대표적인 경량 구조재료로 사용된다. 알루미늄 합금을 활용하여 경량 구조재료로 적용할 경우 성형성 및 경제적인 효과가 뛰어나고, 복합재료를 사용할 경우 우수한 내충격성과 진동 안정성이 장점이다. 복합재료의 경우 수송용 기기의 주요 소재로 사용이 증가하고 있다[2,3].

복합재료는 일반적으로 열경화성 복합재료와 열가소성 복합재료로 구분한다. 열경화성 복합재료의 경우 에폭시 수지를 기지재료로 가장 많이 사용하며, 연속섬유를 활용하여 복합재료를 제조하기 용이한 중간재들이 개발되어 있다. 인발성형, prepreg compression molding, resin injection molding 등 다양한 기법을 이용하여 복합재료를 제조하고 있고, 다양한 제조법이 개발되어 구조재료로 열경화성 복합재료를 사용할 수 있다[4].

열경화성 복합재료의 경우 빠른 수지 반응속도와 뛰어난 강도 등의 이점으로 항공, 우주 분야에 적용하는데 적합하지만, 차량용 부품을 제작하는데 제한사항이 존재한다. 열가소성 복합재료의 경우 기지재료로 폴리프로필렌(PP, Polypropylene)과 같은 열가소성 고분자를 사용하기 때문에 열경화성 복합재료에 비해 낮은 기계적 물성을 가진다. 하지만 낮은 기계적 물성을 높이기 위해 폴리페닐설파이드, 폴리에테르에테르케톤과 같은 슈퍼엔지니어링 플라스틱을 사용하여 기계적 강도를 높이기 위한 연구가 진행 중이다. 또한 열경화성 복합재료에 비해 낮은 기계적 강도를 향상시키기 위한 연속섬유를 강화재로 활용하는 연구개발이 진행 중이다. 열가소성 복합재료의 경우 LFT(long fiber thermoplastic) 공법을 이용하여 장섬유 강화 열가소성 복합재료를 활용한 제품들이 개발되고 있다. 열경화성 복합재료의 경우 수지의 점도가 낮아 유리섬유 로빙 내로 함침성이 우수한 편이다. 열가소성 복합재료의 경우 기지재료의 점도가 높아 섬유 로빙 내로 함침이 불안정하지만, 사출 또는 가압 공정을 통하여 개선할 수 있다. 열가소성 복합재료를 제조하는 대표적인 방법으로 LFT가 있으며, 연속섬유 강화 복합재료의 경우 continuous compression molding (CCM)과 같은 연속가압공정이 있다[5].

연속섬유 강화 복합재료는 보통 40~60 wt.%의 강화제의 비율로 제조하며, 열가소성 필름/강화섬유 제직물/열가소성 필름 접층조건으로 열가소성 복합재료를 제조할 경우 강화 섬유 내로 수지의 균일한 함침이 이루어지지 않는 문제가 있다. 이러한 함침성을 개선하기 위해 기지재료를 섬유로 제조하고 강화 섬유와 혼합과정을 통한 섬유화를 가지고 복합원사의 형태로 제직하여 열가소성 복합재료를 제조하는 방법이 있다. 이는 섬유와 기지재료 간 함침성이 높아져 복합재료 내부의 함침성 개선이 가능하고 현재 상용화 단계에 있다. 연속섬유를 강화재로 사용할 경우, 열가소성 복합재료의 기계적 물성이 열경화성 복합재료에 비해 낮으므로 경제적인 복합재료로 활용되기 위해서는 연속섬유 강화재의 비율조절 연구가 필요한 상황이다.

본 연구에서는 GF/PP 복합원사의 강화재 비율에 따른 열가소성 복합재료의 함침성과 기계적 물성을 비교하여 최적의 상태를 분석하였다. GF/PP 복합원사의 GF 중량비를 25, 40, 50, 60 및 75 wt.%로 설정하였고, 제작한 복합원사를 제직하고, CCM 장비를 활용하여 GF/PP 중간재를 제작하였다. GF/PP 복합재료의 기계적 물성을 평가하고 수지의 함침성을 분석하였다[6].

2.1 재료

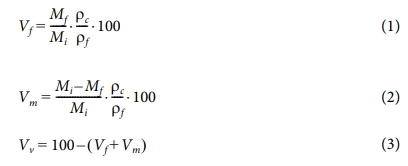

실험에 필요한 GF/PP 복합원사는 ㈜라지에서 에어젯 방법으로 30 mm의 직경을 가지는 PP 원사와 16 mm의 직경을 가지는 오웬스코닝사의 GF를 혼합하여 제조하였다. 제조한 복합원사의 유리섬유 함량은 25, 40, 50, 60 및 75 wt.%로 설정하여 GF/PP 복합원사를 제조하였다. GF/PP 복합원사는 함량별로 2:2 능직, 700 gsm의 동일한 중량의 GF/PP 복합원사 제직물로 제조하였다. 제직물을 제조하는 장비 및 제직물의 결과물은 Fig. 1과 같다[7,8].

2.2 GF/PP 중간재 제조

2:2 능직으로 제직된 복합원사에 PP를 함침시키기 위해 Fig. 2와 같이 보이드를 최소화시킬 interval hot press 방식의 CCM (Xperion Co. Ltd., Italy) 설비를 이용하였다. 가열 및 냉각구간은 총 다섯 구간으로 구분되는데, 각각 pre-heating (120oC), heating 1 (180oC), heating 2 (270oC), heating 3 (270oC), cooling 1 (80oC) 및 cooling 1 (40oC)의 조건으로 설정하였다. 100 bar의 압력으로 섬유의 함량에 따른 GF/PP 중간재을 제작하였다[9].

2.3 GF/PP 복합재료의 기계적 물성 분석

GF 함량이 다른 GF/PP 중간재를 4 ply씩 적층하여 2 mm 두께의 GF/PP 중간재를 제조하였다. 다섯 가지 타입의 시편에 관하여 인장, 굴곡, 충격 및 층간전단 실험을 각 실험 별로 ASTM 규격에 맞춰 실시하였다. (인장시편: ASTM D3039; 굴곡시편: ASTM D790; 충격시편: ASTM D256; 층간전단: ASTM D2344) 실험장비의 경우 만능시험기(AG-100kNX plus, Shimadzu Co., Ltd., 일본)를 사용하였다. 시험은 조건별로 7회의 실험을 진행하여, 최댓값과 최솟값을 제외하고 평균값을 계산하여 사용하였다.

2.4 GF/PP 복합재료의 내부 보이드 및 SEM 분석

복합소재의 경우 섬유의 함량, 패턴, 배향, 성형 조건에 따라 물성을 저해하는 보이드가 발생할 수 있다. 동일 성형조건에서 유리섬유의 함량에 따른 보이드 비율을 측정하기 위해서 보이드 함유량 측정법을 ASTM D3171에 맞춰 실시하였다. 고온용 로(MF-G, Jeio tech Co., Ltd., 한국)를 사용하였으며 기지재를 제거한 후 섬유의 무게를 측정하여 기존 판재와 무게를 비교하였다. 가열조건은 6 hr 동안 560°C로 가열하였으며, ASTM D3171-09 식 (1), (2), (3) 의해 기공 체적률(Vv)을 계산하였다[10].

Vf는 섬유의 체적(%), Vm은 기지의 체적(%), Vv는 보이드의 체적(%), Mf는 섬유 중량(g), Mi는 초기 시험편의 중량(g), ρc는 시험편의 밀도(g/cc), ρf는 섬유의 밀도(g/cc)이다. 유리섬유의 밀도는 2.55 g/cc이며, PP의 밀도는 0.91 g/cc이다. GF 함량이 다른 GF/PP 중간재의 내부 구조를 분석하기 위해 FE-SEM(field emission-scanning electron microscope)을 사용하여 파단면 촬영을 통해 수지의 함침성을 분석하였다.

2.5 GF/PP 복합재료의 DMA를 통한 열분석

GF 함량에 따라 GF/PP 복합재료의 저장탄성률(storage modulus)과 손실탄성률(loss modulus)을 확인하기 위해 GF/PP 복합재료의 열분석을 DMA(Dynamic mechanical analyzer, DMA Q 800, TA Co., Ltd., USA) 장비로 확인하였다. GF 함량에 따른 GF/PP 복합재료의 실험 조건은 변위 0.03%, 진동수 1 Hz, 클램프 모드, Dual Cantilever (35 mm), 승온속도 10oC/min, 온도범위 0~200oC로 설정하여 변수에 따른 저장탄성률, 손실탄성률 및 Tan δ에 대해 확인하였다[11].

|

Fig. 1 (a) Dornier Co., Ltd.’s HTVM/S Rapier Weaving Machine;

GF/PP commingled yarn with different GF wt.%: (b) GF

W25% (c) GF W40% (d) GF W50% (e) GF W60% and (f) GF

W75% |

|

Fig. 2 Schematic of process of CCM by Large Co., Ltd. |

3.1 GF 함량에 따른 GF/PP 복합재료의 기계적 특성 평가

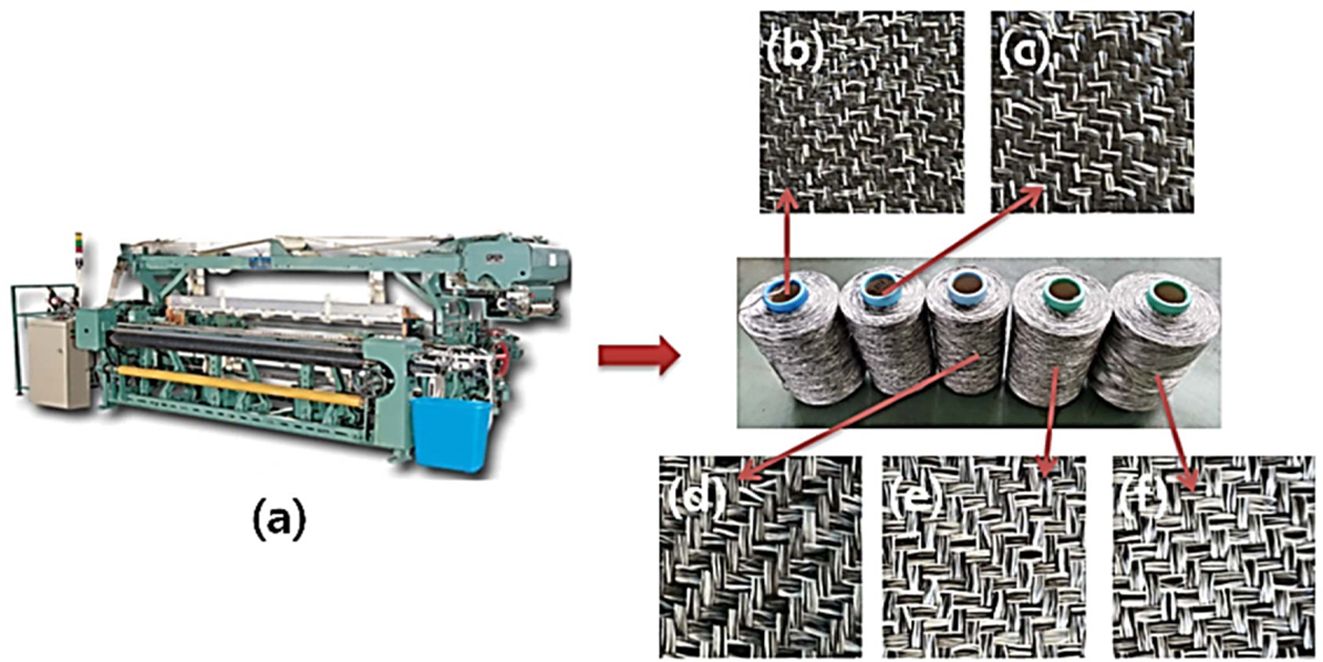

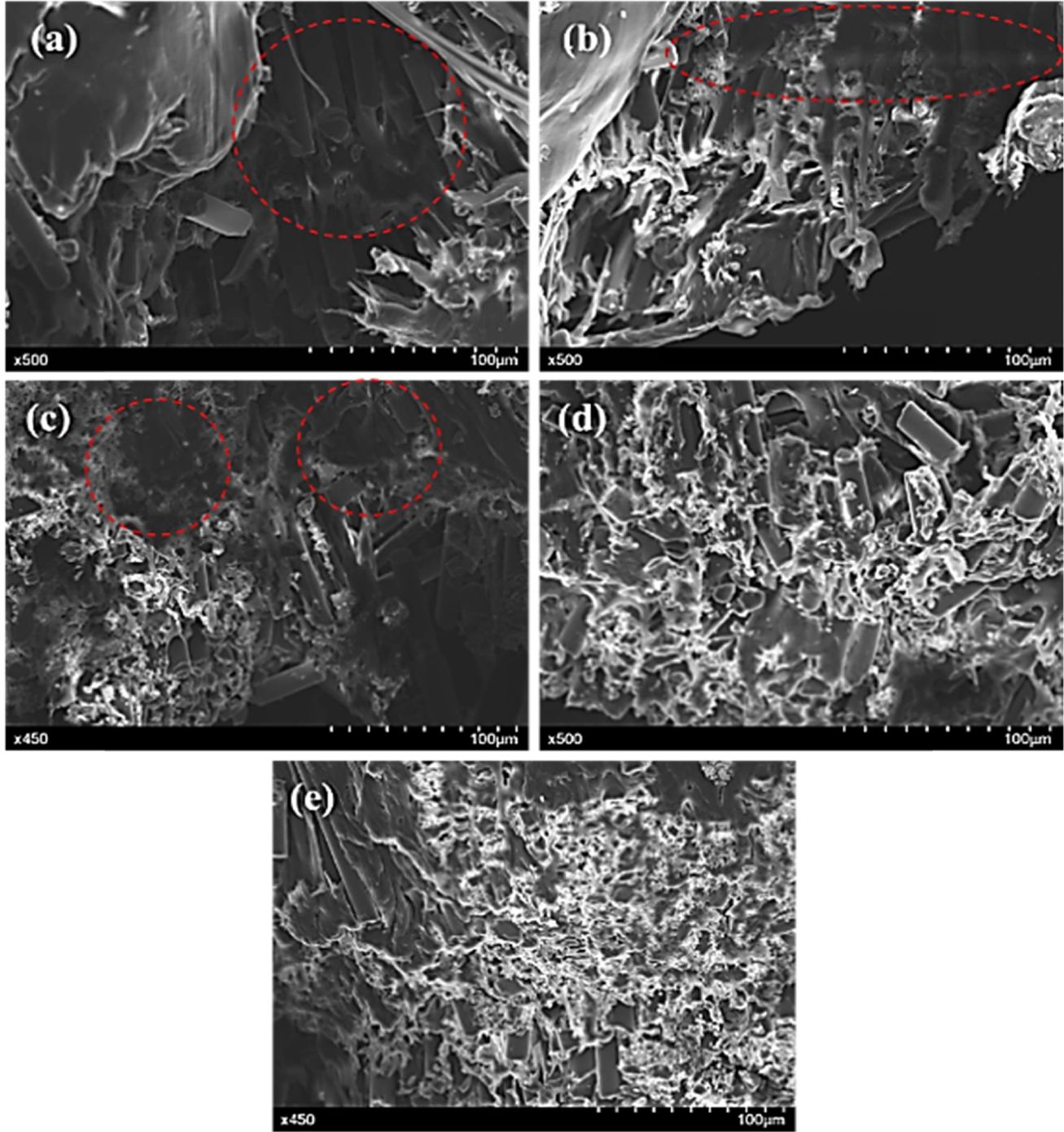

Fig. 3은 GF/PP 복합재료의 GF 함량이 다를 경우 발생하는 복합재료의 인장, 굴곡 및 충격강도에 관련된 실험 결과를 정리한 결과이다. 그래프에 표기된 MD와 TD는 기계 방향(MD: Machine Direction) 및 폭 방향(TD; Transverse Direction)을 의미하는 것이다. CCM 공정은 연속가압공정이기 때문에 연속적으로 중간재가 성형되어가는 방향이 MD 방향이며, 중간재가 제작될 때의 진행 방향의 수직방향을 TD라고 설명할 수 있다[12].

Fig. 3(a)는 GF/PP 복합재료의 인장강도 결과를 정리한 것이며, 인장강도가 초기 23 MPa 수준의 PP 기지재료에 비해 25 wt.% GF를 사용함에 따라 복합재료의 물성이 100 MPa 수준으로 되었으며, 물성이 약 3배 향상됨을 확인하였다. 섬유 함량을 증가시킴에 따라 기지재료대비 약 9배의 강도 향상이 있음을 확인하였다. MD 방향의 경우 연속적으로 섬유에 장력을 걸어주며 GF/PP 중간재를 제작하기 때문에 섬유의 배열성이 안정적인 편이다. 하지만 TD의 경우 섬유가 받는 장력은 90°로 꺾인 방향의 복합재료의 물성이기 때문에 MD 방향이 TD 방향의 물성보다 약 10~20% 저하되는 경향을 확인하였다.

연속섬유에 대한 함량을 증가시킬수록 섬유의 보강 효과에 의해 복합재료의 강도 개선을 확인할 수 있었다.

참조논문을 보면 단섬유 GF를 사용하여 사출성형을 통해 GF/PP 복합재료를 제작할 경우 PP의 항복 응력이 32 MPa 수준에서 20 wt.% GF 보강을 통해 약 43 MPa 수준으로 증가시켰고, 물성이 약 40% 정도 향상함을 확인할 수 있다[13]. 따라서 연속섬유를 활용하여 복합재료를 제조하는 것이 매우 효과적인 열가소성 복합재료를 제조하는 방법임을 확인할 수 있었다.

Fig. 3(b)는 GF 함량에 따른 GF/PP 복합재료의 굴곡강도를 정리한 결과이며, 인장강도의 결과와 경향이 유사하여 GF 함량과 굴곡강도는 비례관계에 있음을 확인하였다. 또한 MD, TD 방향에 따른 강도 차이가 굴곡강도와 인장강도 결과에서 동일하게 MD 방향이 소폭 높은 강도를 보였다. Fig. 3(c)는 복합재료의 Izod 시험에 따른 충격강도를 평가한 결과이다. 충격강도의 경우 GF 40 wt.%까지 강화제의 함량이 증가함에 따른 기울기보다, GF 40 wt.%에서 GF 75 wt.%까지의 충격성 개선 결과가 높음을 확인하였다. 즉 충격강도를 높인 연속섬유 강화 열가소성 복합재료를 제조하기 위해서는 40 wt.% 초과된 GF 함량을 가져야 함을 확인할 수 있었다.

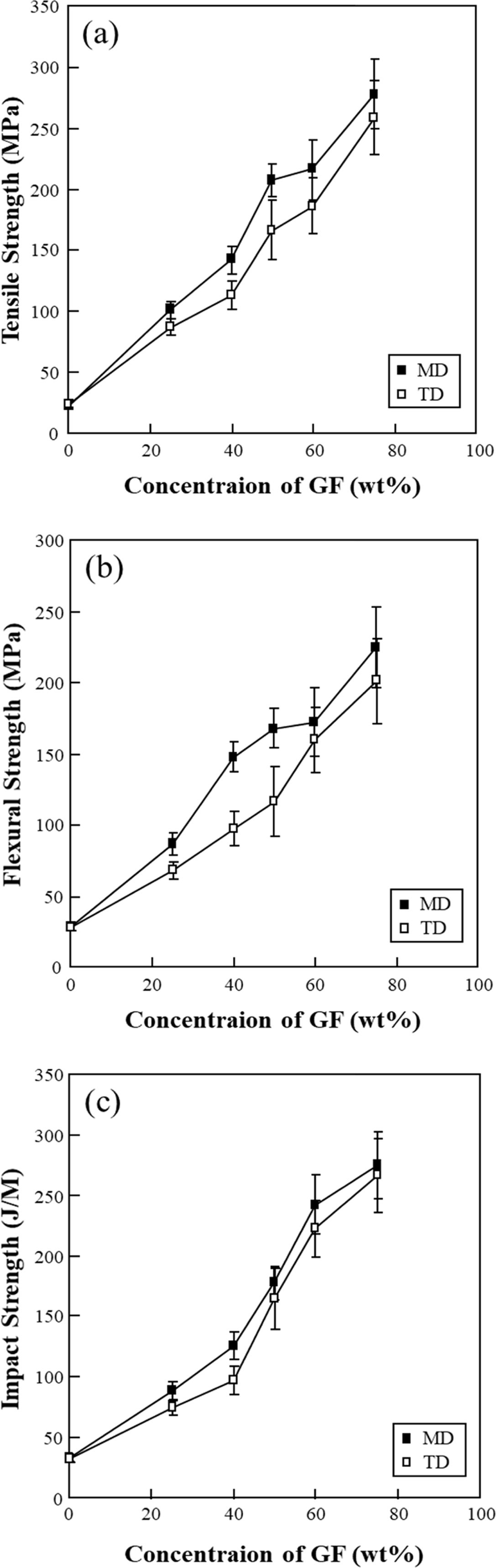

Fig. 4의 결과는 GF/PP 복합재료의 인장파괴로 인해 발생한 실험의 각 변수에 따른 파단면을 FE-SEM으로 관찰한 결과이다. Fig. 4(a), (b) 및 (c)는 수지의 함량이 높은 복합재료의 파단면을 보여준다. PP는 기본적으로 낮은 강성을 가지고 있어, PP의 함량의 높으면 PP단에서 연신이 일어나 GF/PP 번들이 떨어지는 풀-아웃 현상이 발생한다. 25 wt.% GF의 경우 파단면에서 큰 GF/PP 번들이 떨어지는 풀-아웃 결과를 관찰할 수 있었고, 50 wt.% GF 조건에서도 미미한 풀-아웃 현상이 관찰되었다.

하지만 60 wt.% GF의 경우 인장력에 의한 GF/PP 내 섬유의 풀-아웃 현상이 적어지며, 섬유와 수지가 끊어지는 현상으로 파단면이 생성됨을 확인하였다. 수지의 함량이 높을 경우 섬유와 수지가 형성하는 계면에서 전단력이 발생하면 높은 수지 함량 때문에 기지재료에서 복합재료의 파손이 발생되는 현상을 관찰할 수 있었다.

GF의 함량이 60 wt.% 이상일 경우 섬유의 파단이 복합재료의 파단과 동일한 현상을 관찰할 수 있었다. 따라서 연속섬유를 강화재로 하는 열가소성 복합재료의 경우 복합재료의 섬유 함량에 따른 파손 차이가 발생되고, 강성이 낮은 기지재료의 함량이 높을 경우 섬유와 기지 간 밀림현상 및 풀-아웃 경향이 발생됨을 확인했다.

3.2 GF 함량에 따른 GF/PP 복합재료의 함침성 평가

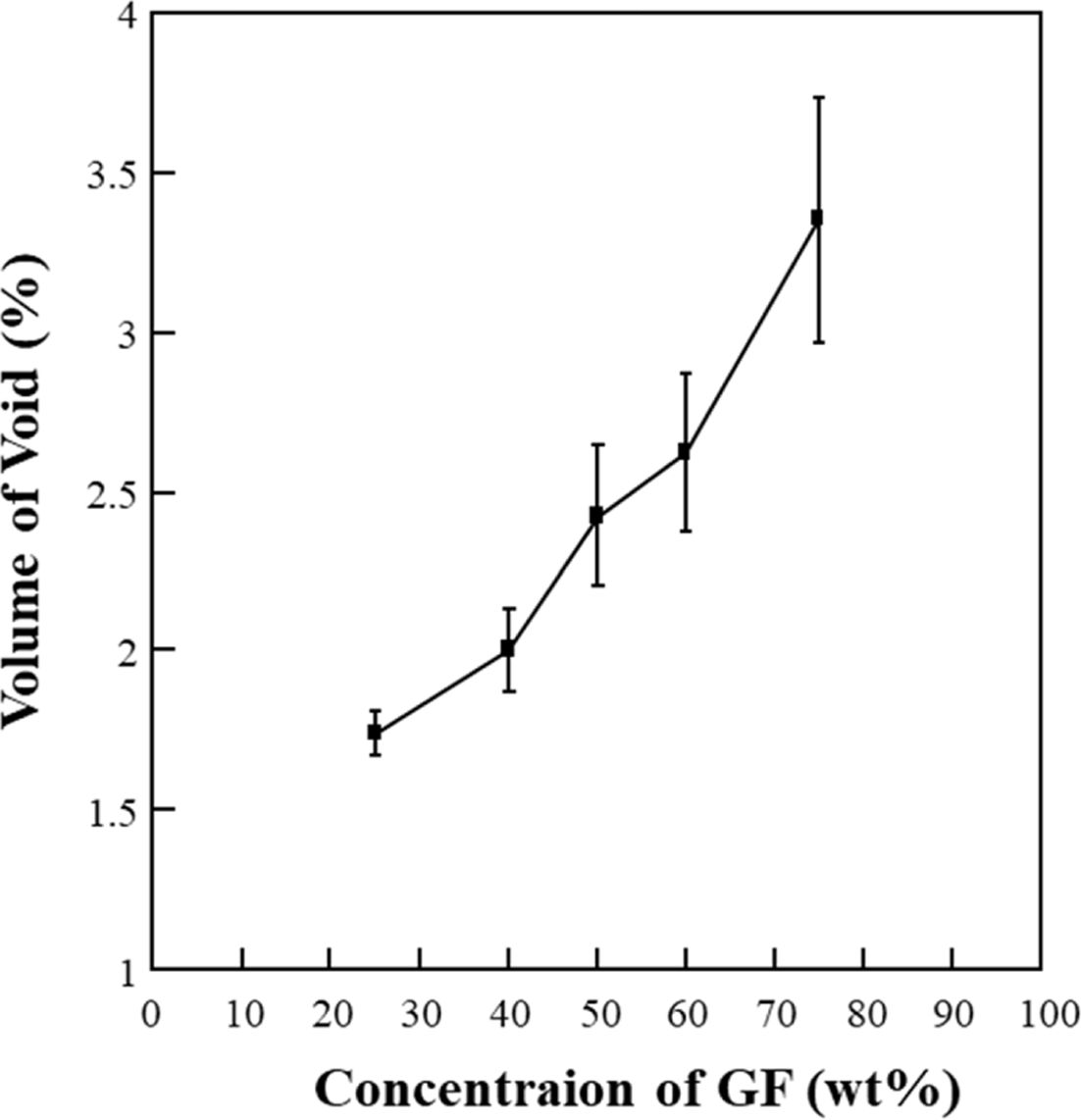

Fig. 5는 GF/PP 복합재료의 GF 함량이 다를 경우 발생되는 복합재료 내 보이드 함량을 확인한 결과이다. GF 함량이 낮을 경우 복합재료 내에 존재하는 보이드는 2% 보다 낮은 수치를 나타내었다. 50 wt.% GF 조건일 경우 수지가 섬유 내로 함침 되는 수준이 2.5% 수준으로 높아졌으며, 보이드에 대한 편차도 많이 증가하였다. 섬유의 함량이 높을 경우 보이드가 복합재료 내에 존재하는 수준이 높음을 확인하였다. 이는 섬유의 함량이 높을 경우 기지재료인 PP가 섬유 내로 함침 될 수 있는 함량이 낮아 완벽하게 함침되기 어려운 조건임을 의미한다. 연속섬유 강화 복합재료를 제조할 경우 50 wt.% 수준의 GF를 활용하는 것이 효과적이며, 최대 60 wt.% GF 조건을 이용하는 것이 보이드 함량도 3% 미만으로 가지고 안정적인 복합재료의 형상을 나타낼 수 있다고 설명할 수 있다.

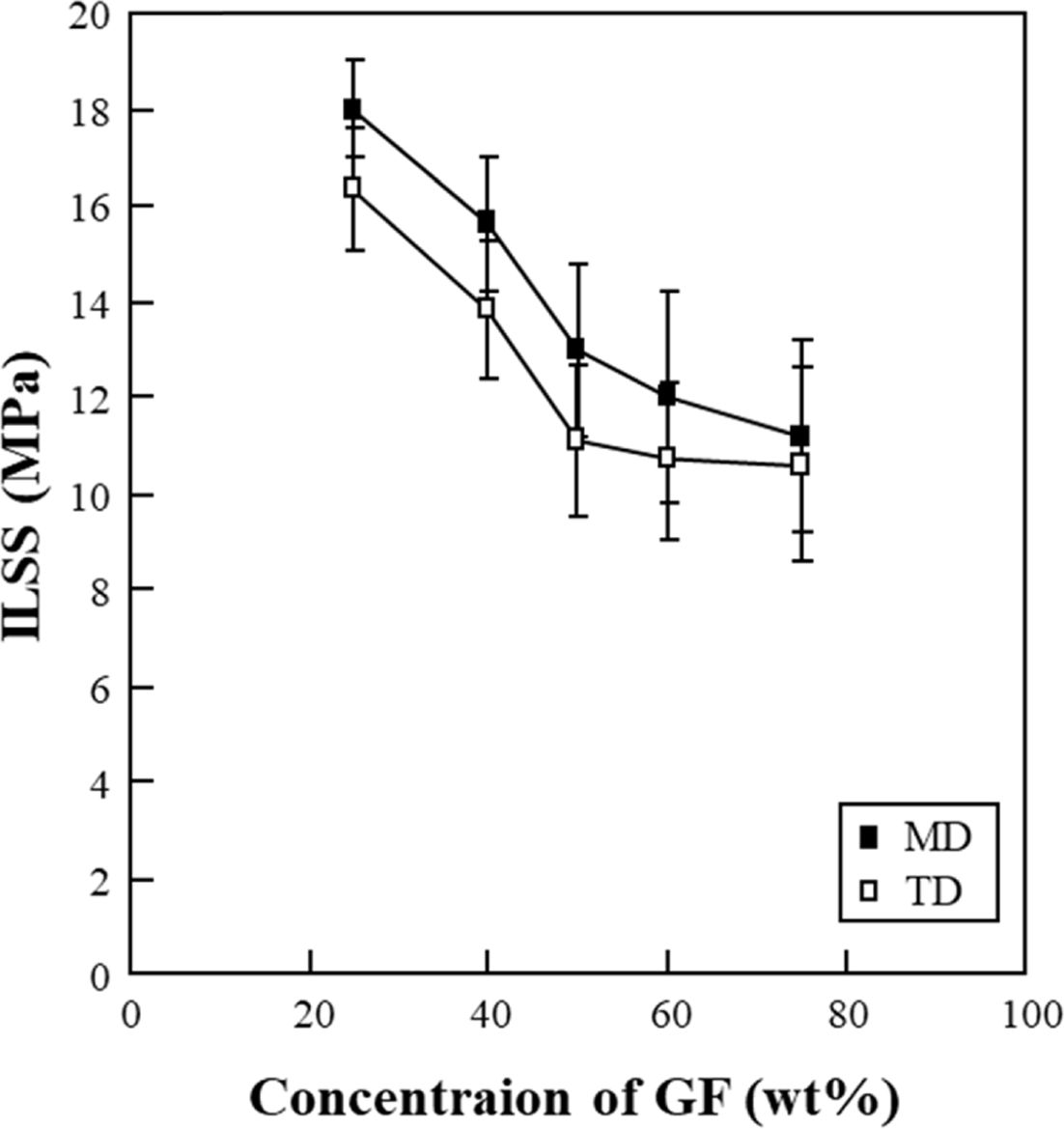

Fig. 6은 GF 함량이 다른 GF/PP 복합재료의 층간전단강도를 정리한 결과이다. 수지의 함량이 높은 GF 25 wt.%의 경우 18 MPa 수준의 층간전단강도를 나타내었다. 하지만 GF 함량이 증가됨에 따라 수지의 함침성이 불안정해지므로 층간전단강도가 떨어지는 경향을 나타내었다.

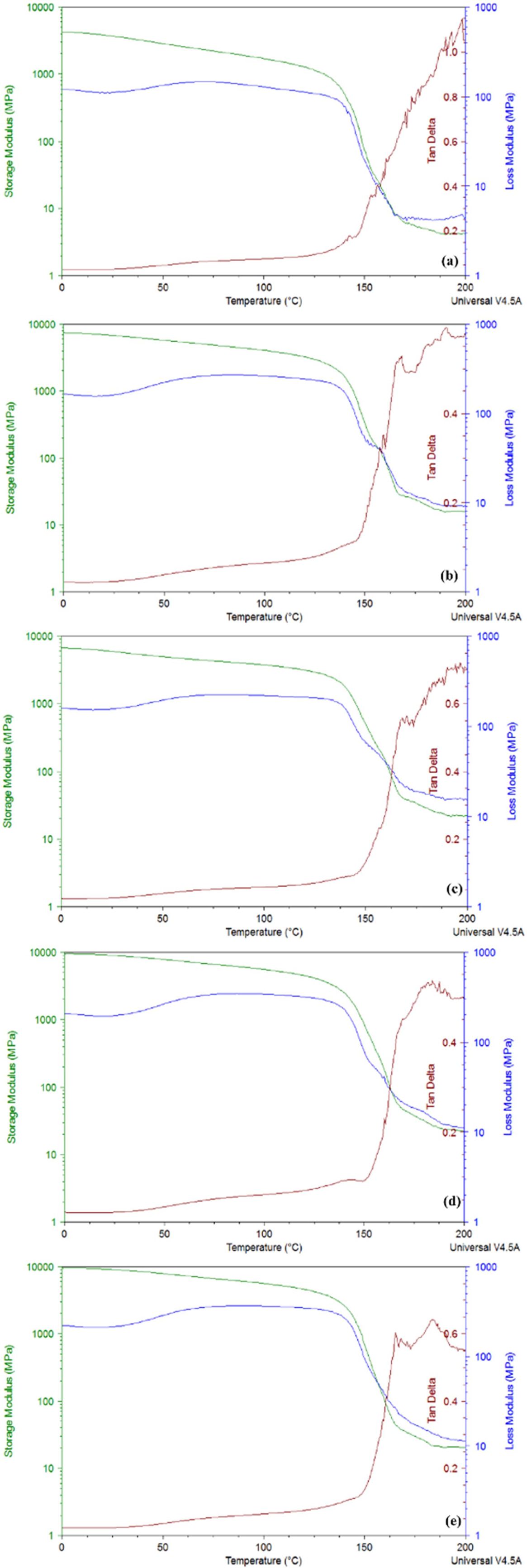

Fig. 7은 GF 함량이 다른 GF/PP 복합재료의 DMA 특성을 평가한 결과이다. DMA 측정 결과를 통해 두 가지의 변수를 확인할 수 있었다. 첫째, GF 함량에 따라 세 가지의 복합재 경향이 있음을 확인하였다.

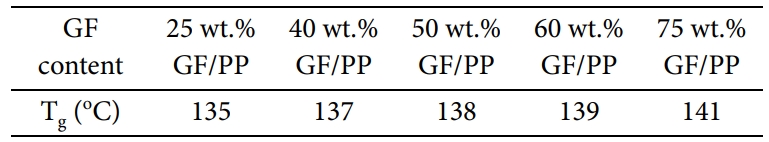

25 wt.% GF/PP의 경우 0도 조건에서 약 4,000 MPa 수준의 저장탄성율을 나타내었고, 40~50 wt.% GF/PP의 경우 6,600~ 7,200 MPa 수준, 60~75 wt.% GF/PP의 경우 9,200~9,500 MPa 수준을 나타내었다. 즉 GF 함량에 따라 열가소성 복합재료의 기계적 물성은 높아지는데 25 wt.%, 50 wt.%, 60 wt.% GF 함량 차이로 순차적인 증가가 확인하였다. 둘째, 저장탄성율, 손실탄성율, Tan δ의 결과를 바탕으로 복합재료의 Tg 차이를 확인할 수 있었다. 전체 GF/PP 복합재의 Tg는 평균적으로 138oC 수준을 나타내었고, GF 함량이 25 wt.%일 경우 3oC 정도 낮아졌고, GF 함량이 75 wt.%일 경우 3oC 정도 증가하였다. 25 wt.%의 경우 75 wt.%보다 PP 함량이 높기 때문에 온도와 진동의 영향을 많이 받아 유리전이온도(Tg)가 낮다.

GF 함량이 증가함에 따라 DMA로 확인되는 내열 안정성은 증가되는 경향을 나타낸다고 설명할 수 있다. GF 함량이 낮을수록 GF/PP 복합재료의 Tg는 낮았다. 즉 수지의 함량이 높아 동적거동에 의한 에너지 손실율이 높은 편이었다. 수지의 함량이 강화재보다 높을 경우 경제적인 복합재료로 사용할 수는 있고, 수지의 함침성이 높아짐을 확인하였다. 반대로 수지의 함량이 강화재보다 낮을 경우 복합재료의 기계적 강도는 향상되기에 동적거동에 따른 에너지 손실 수준이 낮지만, 수지가 섬유 로빙 내로 함침되는 수준이 떨어지는 결과를 확인하였다[14]. Table 1

|

Fig. 3 Mechanical Properties of GF/PP composites with different GF weight content: (a) Tensile; (b) Flexural; and (c)

Impact strength |

|

Fig. 4 FE-SEM images of fractured surface of GF/PP composites

with different GF weight content: (a) 25 wt.%; (b) 40 wt.%;

(c) 50 wt.%; (d) 60 wt.%; (e) 75 wt.% |

|

Fig. 5 Volume of void of GF/PP composites with different GF

content |

|

Fig. 6 ILSS result of GF/PP composites with different GF wt.% |

|

Fig. 7 DMA of GF/PP composites with different GF content:

(a) 25 wt.%; (b) 40 wt.%; (c) 50 wt.%; (d) 60 wt.%; and (e)

75 wt.% |

본 연구에서는 GF 함량에 따른 연속섬유 강화 GF/PP 복합재료에 대한 기계적 물성과 함침성에 대한 평가를 진행하였다.

기계적 물성으로 확인한 결과 GF의 함량이 높아짐에 따라 인장, 굴곡, 충격강도의 결과값이 최고치를 나타내었으나, PP 수지의 높은 점도 문제로 인해 GF 내로 함침이 불안정하여 복합재료 내 보이드 함량 가장 높은 조건이 됨을 검증하였다. 함침성이 불안정해짐에 따라 층간전단강도는 최저치를 나타내었다.

DMA 측정 결과 GF/PP 열가소성 복합재료의 기계적 물성은, GF 25 wt.%, GF 40~50 wt.%, GF 60~75 wt.% 함량 차이로 순차적으로 증가함을 확인하였다. 전체 GF/PP 복합재의 평균 Tg는 138oC이고, GF 25 wt.%일 때 3oC 정도 감소, GF 75 wt.%일 때 3oC 정도 증가함을 확인하였다.

이 논문은 2020년도 산업통상자원부의 지원을 받아 수행된 연구결과이며, 산업기술혁신사업(20010527)의 후원에 감사 드립니다.

2020년도 연구재단의 중점연구소사업(2020R1A6A1A03038697)의 지원에 대해 후원 감사합니다.

- 1. Vaidya, U.K., and Chawla, K.K., “Processing of Fibre Reinforced Thermoplastic Composites,” International Materials Reviews, Vol. 53, No. 4, 2008, pp. 185-218.

-

- 2. Zhou, L.D., and Zhuang, Z., “Strength Analysis of Three-dimensional Braided T-shaped Composite Structures,” Composite Struc-tures, Vol. 104, 2013, pp. 162-168.

-

- 3. Xiao, X., Kia, H.G., and Gong, X.-J., “Strength Prediction of a Triaxially Braided Composite,” Composites Part A: Applied Science and Manufacturing, Vol. 42, No. 8, 2011, pp. 1000-1006.

-

- 4. Park, D.-C., Park, C.-W., Shin, D.-H., and Kim, Y.-H., “A Study on Crystallization of Thermoplastic Aromatic Polymer,” The Journal of the Korean Society for Composite Materials, Vol. 31, No. 2, 2018, pp. 63-68.

-

- 5. Ryoo, H.W., Lee, D.G., and Kim, E.G., “An Effect of Fiber Length on the Correlation between Separation and Orientation of Flow Molded Fiber-Reinforced Polymeric Composites”, The Journal of the Korean Society for Composite Materials, Vol. 6, No. 1, 1993, pp. 19-28.

- 6. Kim, N.S.R., Lee, E,S., Jang, Y.J., Kwon, D.J., Yang, S.B., Yeum, J.H., “Effect of Textile Pattern on Mechanical and Impregnation Properties of Glass Fiber/Thermoplastic Composite”, The Journal of the Korean Society for Composite Materials, Vol. 31, No. 6, 2018, pp. 317-322.

-

- 7. Hwang, Y.-T., Lim, J.-Y., Nam, B.-G., and Kim, H.-S., “Analytical Prediction and Validation of Elastic Behavior of Car-bon-Fiber-Reinforced Woven Composites”, The Journal of the Korean Society for Composite Materials, Vol. 31, No. 5, 2018, pp. 276-281.

-

- 8. Kilic, M.H., “Three-dimensional Micromechanical Models for the Nonlinear Analysis of Pultruded Composite Structures”, Georgia Institute of Technology, 2001.

- 9. Gardiner, G., “Aerospace-grade Compression Molding: Continuous Compression Molding Process Produces Structures 30 Percent Lighter than Aluminum at Costs that have Both Airbus and Boeing Sold”, High Performance Composites, Vol. 18, No. 4, 2010, pp. 34-40.

- 10. Song, S.A., On, S.Y., Park, G.E., and Kim, S.S., “Improvement of Physical Properties for Carbon Fiber/PA 6,6 Composites”, The Journal of the Korean Society for Composite Materials, Vol. 30, No. 6, 2017, pp. 365-370.

-

- 11. Roy, D., Buravalla, V., Mangalgiri, P.D., Allegavi, S., and Ramamurty, U., “Mechanical Characterization of NiTi SMA Wires Using a Dynamic Mechanical Analyzer”, Materials Science and Engineering: A, Vol. 494, No. 1-2, 2008, pp. 429-435.

-

- 12. Lee, W., Um, M.-K., Byun, J.-H., and Cao, J., “Characterization of In-plane Shear Behaviors of Woven Fabrics by Bias-extension and Trellis-frame Tests”, The Journal of the Korean Society for Composite, Vol. 23, No. 5, 2010, pp. 8-14.

- 13. Fu, S.Y., Lauke, B., Mäder, E., Yue, C.Y., and Hu, X., “Tensile Properties of Short Glass Fiber and Short Carbon Fiber Reinforced Polypropylene Composites”, Composites Part A: Applied Science and Manufacturing, Vol. 31, No. 10, 2000, pp. 1117-1125.

-

- 14. Jang, Y.J., and Jang, J.H., “The Improvement of Thermal Stability and Tensile Toughness by the Photocrosslinking of Poly (phe-nylene sulfide) Containing Acetophenone,” Textile Coloration and Finishing, Vol. 24, No. 4, 2012, pp. 281-287.

-

This Article

This Article

-

2020; 33(6): 346-352

Published on Dec 31, 2020

- 10.7234/composres.2020.33.6.346

- Received on Oct 13, 2020

- Revised on Oct 26, 2020

- Accepted on Oct 28, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Jeong Hyun Yeum

-

Department of Advanced Organic Materials Science and Engineering, Kyungpook National University

- E-mail: jhyeum@knu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.