- A Review of Graphene Nanoplatelets in Nanocomposites: Dispersion

Sang-Yu Park*, Ji-Young Hwang*†, Young Su Park*, Seung Beom Kang*

Center for Carbon Convergence Materials, Korea Institute of Carbon Convergence Technology, Jeonju 54853, Korea

- 그래핀나노플레이트 나노복합소재 분산법 연구 동향

박상유* · 황지영*† · 박영수* · 강승범*

Recently, development of nanocomposite materials for applying in various fields has been actively underway. Of the two-dimensional nanomaterials, graphene nanoplatelets (GnPs) are highly utilized because of their excellent properties, but a problem of strong aggregations is occurred when GnPs are fabricated with polymer nanocomposites, so there is a growing demand for research on the methods of dispersion. In this review paper, the research on GnP nanocomposites with improved properties through various dispersion methods of GnPs. The well-dispersed GnP nanocomposites will be applied in more diverse fields in the future.

최근 다양한 분야에서 활용하기 위한 고분자 나노복합소재 개발이 활발히 진행되고 있다. 2차원 나노소재 중 물성이 우수하다고 알려진 신소재인 그래핀나노플레이트를 활용하여 고분자 기지와 복합소재를 제조할 때 강한 응집현상이 일어나기 때문에 우선적으로 분산 문제를 해결하고자 하는 요구가 높아지고 있다. 본 리뷰 논문에서는 그래핀나노플레이트의 다양한 분산법을 사용하여 분산성이 향상된 탄소 나노복합소재 제조에 대한 연구를 소개하고자 한다. 고분산성을 통해 물성이 향상된 탄소 나노복합소재는 앞으로 더욱 다양한 분야에서 널리 활용될 것이다.

Keywords: 리뷰(Review), 그래핀나노플레이트(Graphene Nanoplatelet), 분산(Dispersion), 나노복합재료(Nanocomposite), 고분자(Polymer)

2차원 소재 중 그래핀(graphene)과 탄소나노튜브(carbon nanotube, CNT)는 다양한 분야에서 널리 활용되고 있는데, 구조가 sp2 혼성 탄소 원자로 구성되어 강철보다 높은 강도, 구리보다 높은 열전도도 및 빠른 전자이동으로 인한 높은 전기전도도를 갖도록 하기 때문이다[1-4]. 그러나, 탄소간 π-π 상호작용이 넓은 표면적에 걸쳐 각 입자들 사이에 강한 반데르발스(van der Waals) 힘을 유도하여 입자들이 응집되면서 분산을 방해하기 때문에 이들의 유용한 특성을 활용하기 어렵다는 문제가 있다[5,6]. 탄소나노물질의 우수한 특성을 활용하여 다양한 분야에 응용하기 위하여는 균일한 분산 및 분산 안정화 문제를 반드시 해결해야 한다[7].

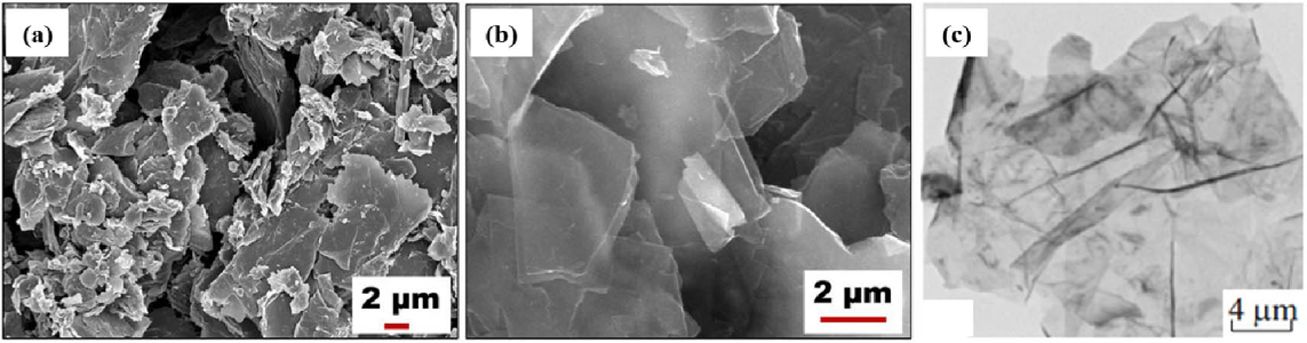

구조적으로 그래핀과 흑연(graphite) 사이에 있는 그래핀나노플레이트(graphene nanoplatelet, GnP)는 두께 5~100 nm 및 크기 최대 50 um 정도의 2차원 벌집형 격자 구조의 그래핀 시트를 짧게 쌓아 올린 작은 판으로 구성되어 있다(Fig. 1)[8-11]. GnP는 기계적 강도, 전기전도도 및 열전도도가 우수하며 탄소나노섬유(carbon fiber), CNT 및 기타 탄소 화합물을 대체해 나노복합체 강화에 이상적인 나노물질로 평가된다[5,12]. 또한 GnP의 다기능적 특성은 전도성 잉크 및 코팅을 포함한 나노복합소재[13,14], 의료기기[15], 시멘트[16], 센서[17,18], 전극[19], 연료전지[20], 태양전지[21,22], 초경량 복합소재 등의 다양한 분야에 응용되고 있다.

탄소원자 두께의 단일층으로 구성된 대표적인 2차원 소재인 그래핀은 단일층 그래핀의 양산화 제조공정이 어렵다. GnP는 층간 화합물을 이용한 박리 방법으로 저가의 흑연으로부터 대량생산이 가능하기에 전세계적으로 상용화로 유망한 미래신소재이다[23-25]. 하지만 GnP의 상용화를 위해서는 앞서 설명한 GnP의 반데르발스 힘에 의한 자체응집현상을 극복해야만 한다. GnP는 적절한 분산 장비와 분산 기법을 사용하여 수용액, 유기 용매 및 폴리머에 분산될 수 있다[26-28]. GnP의 고분자 기지와의 분산에 따라 고분자 나노복합소재의 기계적, 열적, 전기적 특성에 중요한 영향을 미치게 된다. GnP의 분산은 고분자 나노복합소재를 제조하고 소재의 특성을 증폭시켜서 활용도를 높이기 위하여 넘어야 할 난제임에 분명하다. 본 리뷰는 이러한 과제를 해결하기 위한 GnP의 분산 전략을 다루고자 한다.

|

Fig. 1 SEM images of (a) graphite, (b) GNP and (c) TEM image of

GNPs [10,11] |

2.1 Stirring

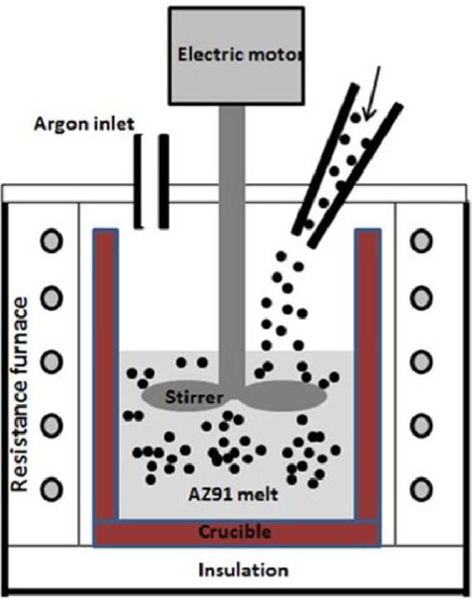

기계적 분산법 중 가장 일반적인 방법인 교반법(stirring)은 회전하는 날개를 이용하는 기계적 교반(mechanical stirring) 또는 전자기 교반자(electromagnetic stirring)를 이용하는 것으로, 이 교반기는 수용액에서 전단 응력을 발생시키거나 체력을 발생시켜 입자들을 분산시킨다(Fig. 2)[29]. 하지만, 기계적 교반으로는 나노 크기 입자의 모든 응집체를 파괴하기에 충분하지 않고 전자기적 교반으로는 복합재를 효율적으로 분산시키지 않을 수 있다. 따라서 기계적 교반과 전자기적 교반 기술을 모두 적용하는 것이 나을 수도 있다. 교반법은 혼합물이 크기가 크거나 점도가 100,000 mPa 이상으로 높은 경우에도 사용할 수 있다는 장점이 있으나, 원치 않는 구멍이나 기포를 만들 수 있다는 단점이 있다. 샘플의 응집 정도는 매개 변수가 될 수 있으며 단순 교반으로는 완벽한 분산을 기대하기 어렵기 때문에 GnP와 같은 나노물질의 전처리에 많이 사용된다[30,31].

2.2 Ultrasonication

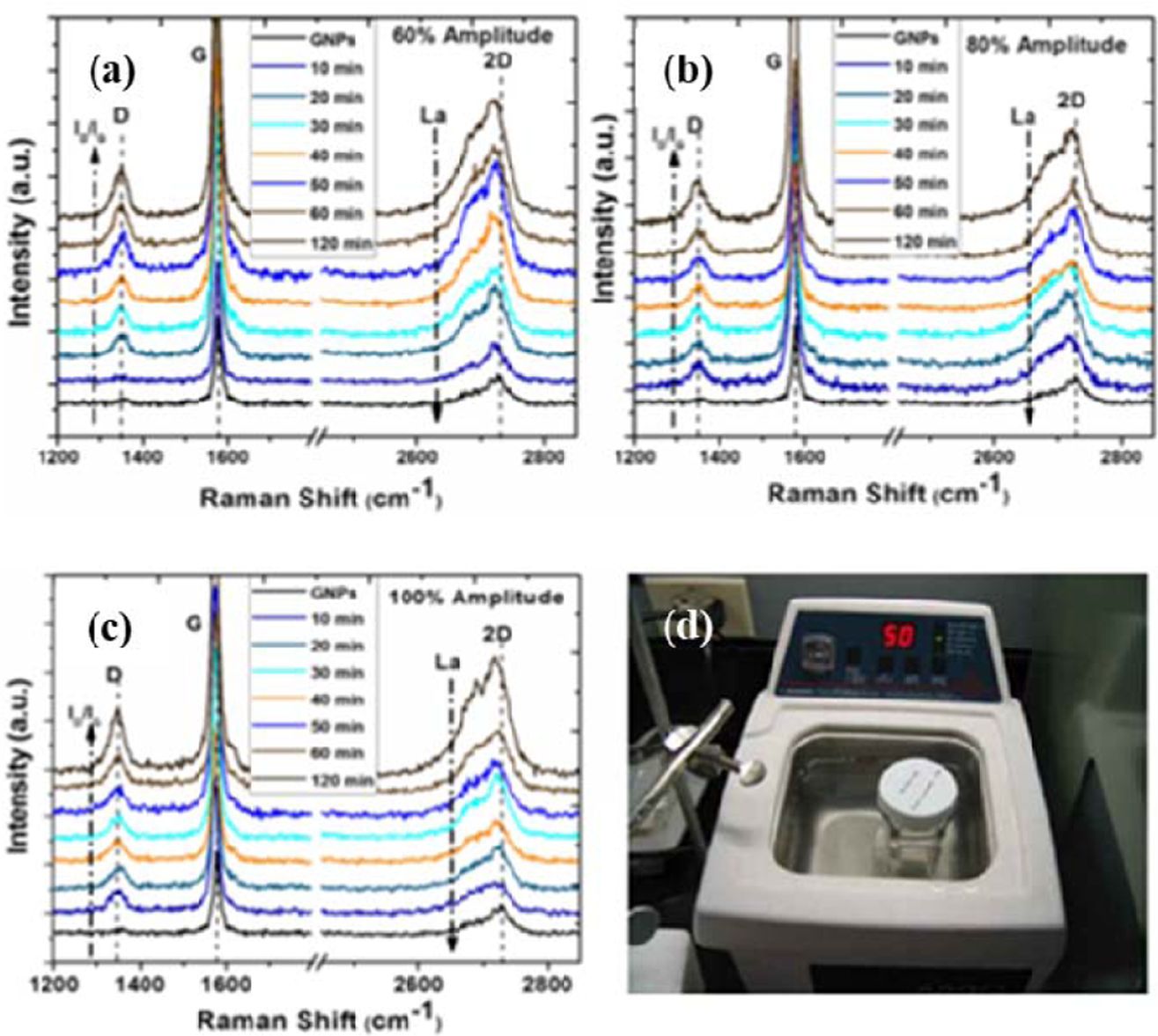

초음파법(Ultrasonication)는 매질에서 초음파를 방출하여 발생하는 음파를 사용하여 분산하는 널리 사용되는 손쉬운 기계적 분산법이다. 음파에 의해 발생된 하나의 파동이 양압과 음압을 순서적으로 발생한다. 처음 양압에 의해 미세거품이 형성되고 음압에 의해 생성된 미세거품이 미세구멍으로 성장한 후 다음 양압에 의해 붕괴되게 된다[32]. 이러한 공동현상(cavitation process)를 통해 GnP 간의 반데르발스 상호작용이 점점 약해져 GnP 입자가 응집체에서 분리된다[33]. 단지 초음파법은 저점도 용액에서 GnP를 균일하게 분산할 수 있는 효과적인 방법이다. 이는 초음파 법으로 분산을 하기전에 농도를 낮추는 추가 단계를 수행해야 한다는 단점이 있다[34].

초음파법을 사용할 때에는 초음파 주파수, 전력 및 처리 시간을 재료에 맞게 적절히 적용해야 한다. 초음파 처리 조건이 과도할 경우 GnP 등의 입자가 크게 손상될 수 있기 때문이다. 이는 Fig. 3에서와 같이 Raman 스펙트럼 D 밴드의 강도 증가를 통해 확인할 있다[35,36].

2.3 Shear Mixing

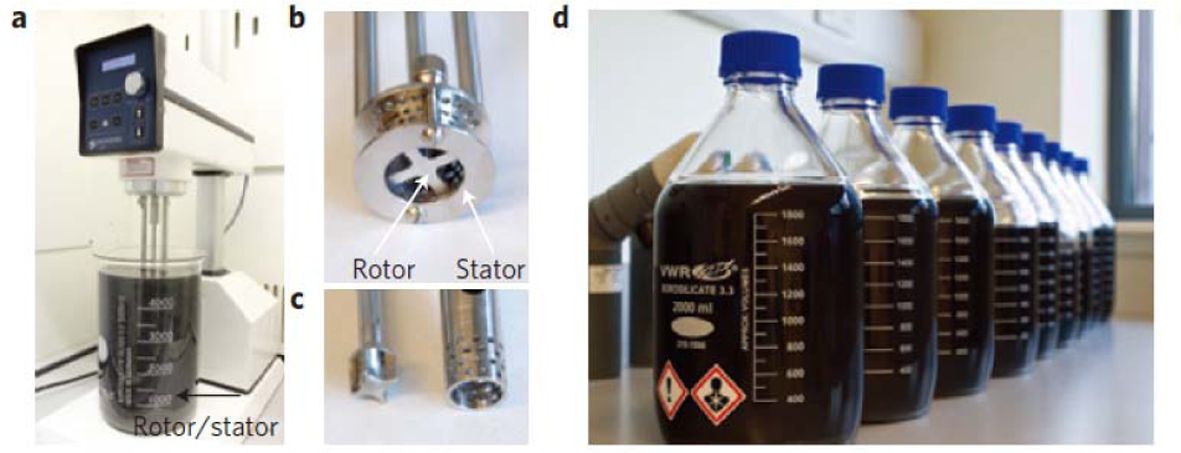

전단 혼합법(shear mixing)은 마이크로미터 크기의 입자를 잘라내기 위해 설계된 믹서기를 사용하여 분산하는 방법이다. 구멍이 뚫린 금속 그리드 내부에서 회전하는 로터(rotor)와 관통하는 그리드 고정자(stator) 사이의 거리는 약 100 μm 정도이며 회전 시 높은 전단력을 생성하면서 분산이 되는 원리이다. 전단혼합법을 사용하여 GNP를 에폭시 수지를 포함한 점성이 높은 다양한 재료와 직접 혼합할 수 있다. 전단혼합법의 혼합속도는 최대 10,000 rpm까지 증가가능하며 100 W/L 만큼 높은 에너지 사용이 가능하다. 그러나, 흡입하면서 분산하는 방식이므로 여러 조건 변화에 따라 파우더 흡입능력이 급속히 떨어지는 단점이 있다. GnP를 그래핀으로 박리하거나 복합재에 분산하기 위하여는 적절한 임계 전단율(critical shear rate) 조건을 맞춰주어야 한다[37].

2.4 Ball Milling

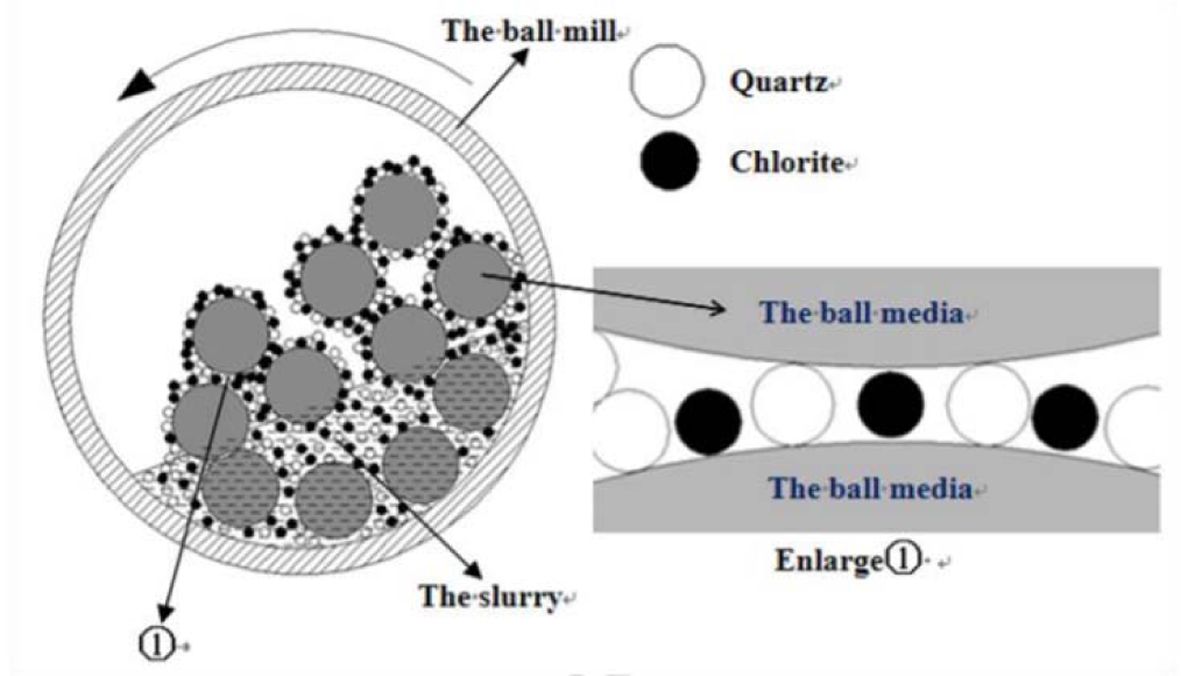

볼밀법(ball milling)은 Fig. 5에 표시된 바와 같이, 중공 용기를 그라인딩 매체인 볼(ball)과 원료를 회전시켜 입자를 분쇄하고 혼합하여 분산하는 방법이다[38]. 이 볼밀링 공정은 재료의 반응도 또는 입자 분포의 균일성을 증가시키고 충격과 마모에 의해 입자 크기를 감소시킨다. 특정 처리 조건에서는 입자를 100 nm까지 작게 할 수 있다. 볼밀법은 조작이 용이하고 분말과 합성물 공정에는 적합하지만 입자 파손, 입자 크기 감소 등 공정상 손상이 발생할 수 있다는 단점이 있다.

GnP 및 기타 복합재가 밀링 공정 중에 고압에 의해 노출되면서 기계적, 화학적으로 서로 충돌하게 되는데, 이로 인해 GnP 나노복합소재의 분산도는 효율적으로 향상되게 된다[39,40]. 탄소 원자 층 사이의 반데르발스 상호작용을 끊어지게 만드는 볼밀법 처리한 GnP의 전기전도성 및 열전도성 특성은 밀링 시간, 회전 속도, 반응 온도, 볼의 크기, 볼과 GnP 양 비율에 따라 크게 영향을 받게된다[41,42].

2.5 Planetary Centrifugal Mixing

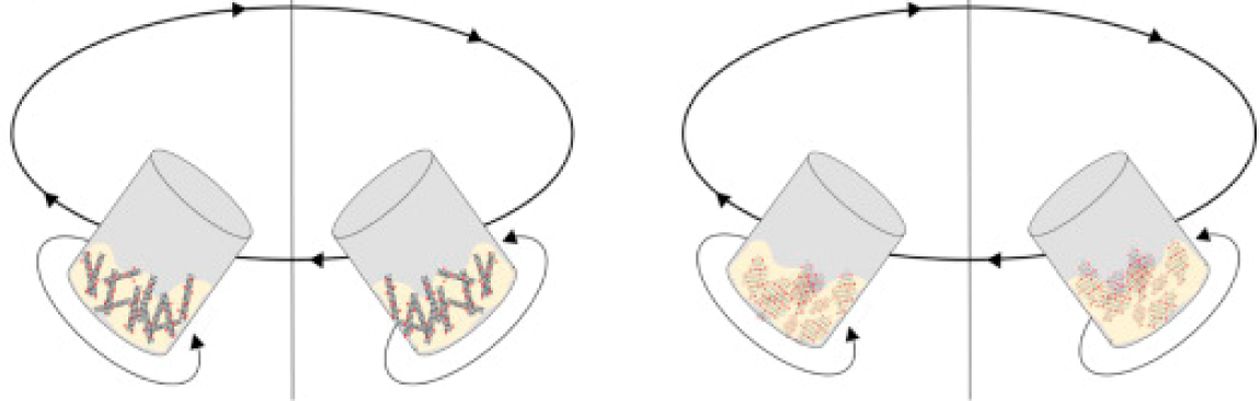

유성 원심분리 혼합법(planetary centrifugal mixing)은 회전날을 사용하지 않고도 재료를 공전-자전-회전으로 교반 하면서 동시에 분해할 수 있는 방법이다. 공전(원심력으로 재료를 중심에서 멀리 이동) 및 회전(용기의 회전으로 재료를 흐르게 하면서 전단)을 45도 회전 축으로 기울여서 진행하면 3차원 흐름이 발생하게 된다. 이런 공전-회전 혼합기의 메커니즘은 재료의 공전(시계 방향)을 유지하고 용기가 스스로 회전(시계 반대 방향)하는 것으로 이러한 방법을 사용하면 진공 압축에 의한 공기제거 및 복합 재료에 대하여 높은 분산 효율을 얻을 수 있다[43]. 짧은 시간에 고점도 GnP 복합소재의 진공탈포 또는 분산을 할 수 있고, 비접촉식 방식이기때문에 타재료에 의한 오염도 방지할 수 있다[44]. 용기의 용량이 정해져 있어서 대용량의 샘플을 한꺼번에 처리하기 어렵다는 단점이 있다. Fig. 4 Fig. 6

|

Fig. 2 Schematic of fabrication process mechanical stirring [29] |

|

Fig. 3 GNPs in ethanol at amplitudes (a) 60%, (b) 80%, (c) 100%

and (d) water bath sonicator [35,36] |

|

Fig. 4 Production of graphene by shear mixing. (a) A Silverson

shear mixer, (b) a mixing head and (c) a rotor and a separated stator. (d) Graphene-NMP dispersions produced by

shear exfoliation [37] |

|

Fig. 5 Schematic diagram of the shielding mechanism in the

ball milling [38] |

|

Fig. 6 The use of a revolution-rotation mixer to blend CNT/

epoxy (left) and GNP/epoxy (right) nanocomposites [43] |

3.1 Surfactant

산업 분야에서 GnP를 가장 유용하고 편리하게 화학적으로 분산하는 방법은 계면활성제(surfactant)를 사용하는 것이다. 계면활성제에 의한 분산 안전성은 소수성 꼬리를 가진 계면활성제와 GnP 사이의 π-π 상호작용에 기인한다. 전하가 있는 이온성 계면활성제의 경우, 양이온과 음이온계면활성제 모두 GnP를 분산시킬 수 있다. 특히 sodium dodecyl sulfate(SDS)는 소수성 꼬리와 친수성 황산염 헤드로 구성되어 있어서 GNP 층 사이로 끼어들어가면서 각각의 층으로 분리하여 용매에 분산이 되게 만든다[45]. 비이온 계면활성제의 경우, 소수성 영역은 GnP에 붙고 친수성 영역은 용매와의 분산 상태를 유지하게 된다[46]. 예로, 양친매성 중합체(amphiphilic block copolymer)인 Pluronic (PEO-PPO-PEO)은 두 개의 친수성 폴리에틸렌(PEO) 블록 사이에 소수성 폴리프로필렌(PPO) 블록으로 구성되어서 GnP를 수용액상으로 분산하게 만든다[47].

3.2 고분자 복합소재

고기능성 GnP/고분자 나노복합소재(GnP/polymer nanocomposite) 제조에도 중요한 이슈도 분산이다. 분산안전성을 증명하는 두 가지 요건은 퍼컬레이션(percolation) 현상과 각각의 GnP가 상호 연결된 네트워크를 확인하는 것이다. 그러나 각각의 고분자 별로 고유 특성이 다르기 때문에 최종으로 활용하고자 하는 분야에 따라 고분자를 선택하여야 한다. 고분자에 따라서 GnP와 공통된 분산 용매를 사용하거나 공통된 분산용매가 존재하지 않는 경우에는 GnP에 기능화기(pre-functionalization)를 붙여서 고분자와 복합재를 제조하는 것을 디자인해야 한다. GnP/고분자 나노복합소재 제조를 위한 일반적인 방법으로는 용액 혼합법, 용융 혼합법, and in-situ 중합법이 있다.

용액 혼합법(solution mixing)은 GnP/고분자 나노복합소재 제조하는 가장 간단한 방법으로 위에 예시한 기계적 분산법을 사용하여 적절한 용매에 GnP를 분산시키는 방법이다. 사용한 용매는 고분자와 공통된 용매이거나 적어도 용매 혼화성(solvent miscibility)이 있는 용매이어야 한다. 이렇게 분산된 GnP는 고분자 매트릭스와 잘 혼합될 수 있다.

용융 혼합법(melt blending)은 일반적으로 열가소성 수지(thermoplastic) 또는 폴리프로필렌(polypropylene, PP)[49], 폴리스티렌(polystyrene, PS)[50]과 같은 탄성 고분자 매트릭스(elastomeric polymer matrix)를 사용하여 GnP/고분자 나노복합소재를 제조한다. 이때 사용되는 고분자는 고온 및 강한 전단력(shear force)을 사용하여 유기 용매 없이 GnP와 혼합하여 분산시킬 수 있다. 이 방법은 용액 혼합에 비해 분산 효과가 적음에도 불구하고 유기용제를 사용하지 않아도 되기 때문에 산업현장에서 주로 사용하는 방법이다[51].

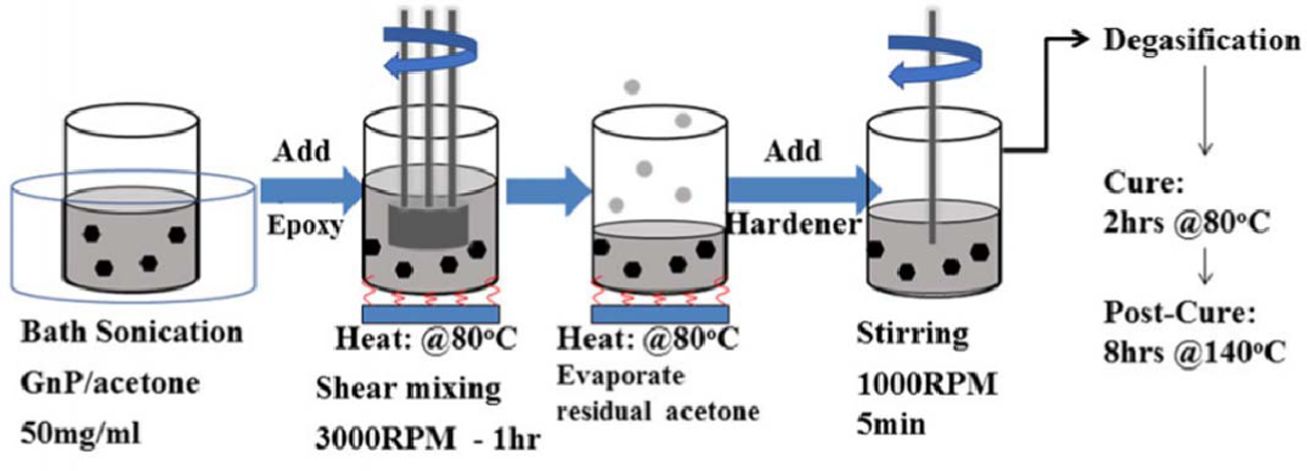

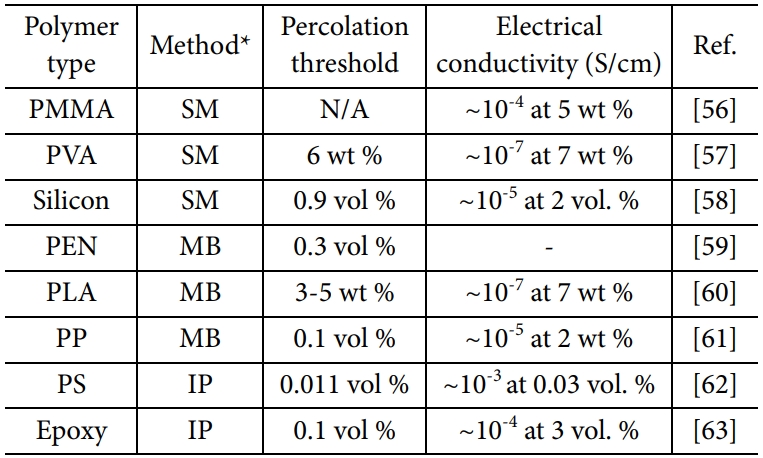

In-situ 중합법(in situ polymerization)은 주로 열경화성 수지(thermosetting plastic)을 제조하는 데 사용된다. 용액 내의 모노머 수지와 GnP를 미리 잘 분산시킨 혼합물을 만든 후, 자외선(UV) 또는 열(heat) 처리하여 고분자 수지 내에 공유결합 링크(covalent cross-linking)를 형성하게 하면서 경화시킨다[52,53]. 일반적으로 이 방법으로 사용되는 GnP/에폭시 수지는 우수한 기계적 강도를 나타낸다[54,55]. Table 1은 각 GnP/고분자 나노복합소재에 대한 예시 및 특성을 보여준다. Fig. 7

|

Fig. 7 Schematic representation of GNP/epoxy manufacturing

process by using sonication, shear mixing and stirring

[48] |

|

Table 1 Characteristics of GnP/polymer nanocomposites |

*Methods: solution mixing (SM), melting blending (MB), in situ

polymerization (IP). |

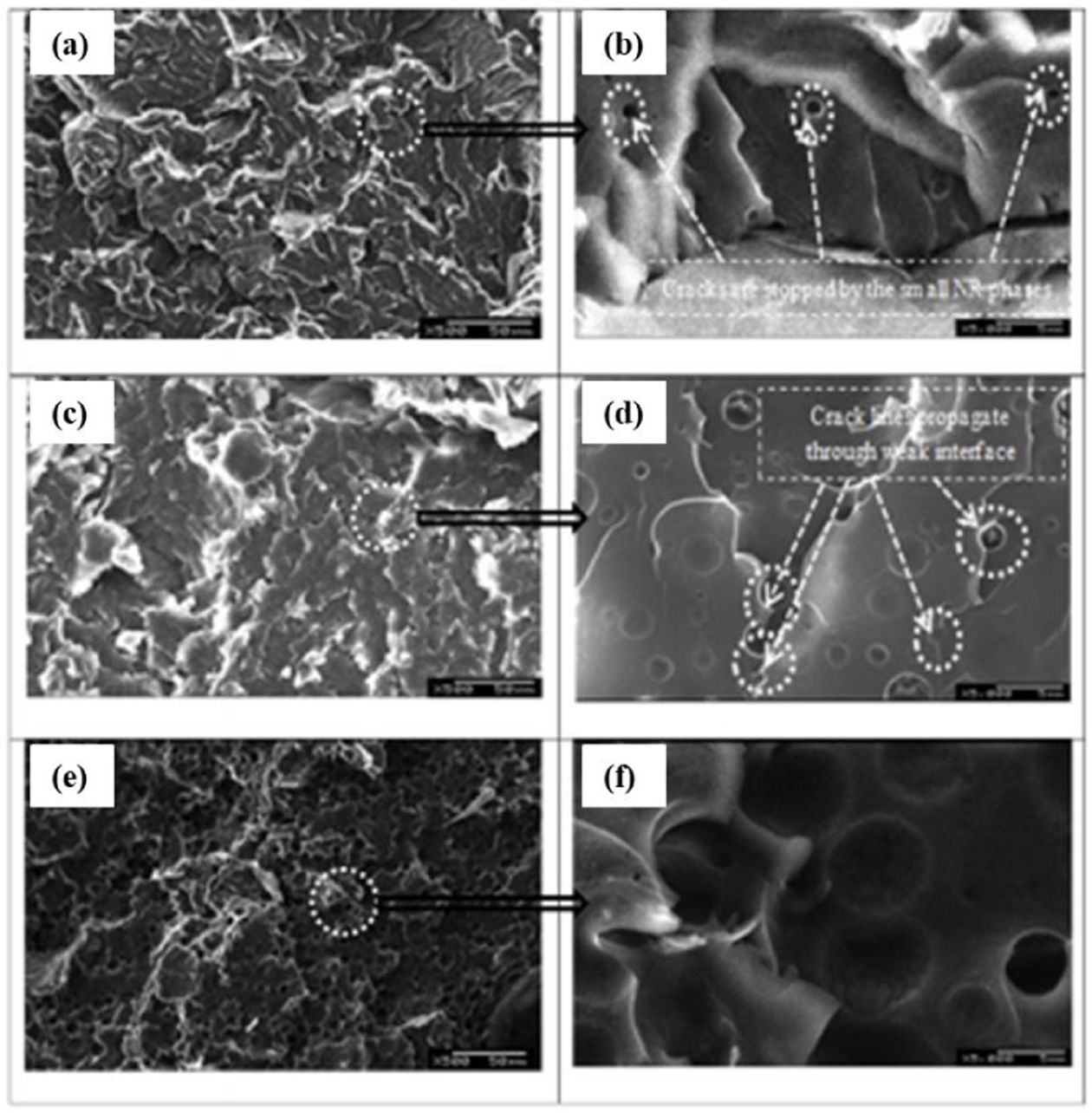

GnP가 나노복합소재에서 성공적으로 분산되었음을 증명하기 위해서는 복합소재의 화학적 특성 및 분산의 안정성 정도를 확인해야 한다. GnP/나노복합소재의 분산 특성을 확인하는 방법으로 분산액을 투명한 유리 바이얼(vial)에 넣고 일정한 시간이 지난 후에 시각적으로 분산의 정도를 확인하는 것인데, 가장 손쉽고 기본이 되기는 하지만 정량적 확인으로 적합하지 않다. 이어서, 주사전자현미경(Scanning Electron Microscope, SEM) 및 투과전자현미경 Transmission Electron Microscope)으로 확인하는 것으로 샘플이 분말이나 필름과 같은 고체 형태일 때 사용할 수 있는 방법이기 때문에 GnP와 나노복합소재 형성을 시각적으로 입증할 수 있게 된다(Fig. 8)[64].

Fig. 3에서와 같이 초음파법 또는 기타 방법으로 분산이후 Raman 스펙트럼의 D/G 밴드 비율의 증가에 따라 GnP의 분산 및 깨어짐이 증가함을 확인할 있다[35,36].

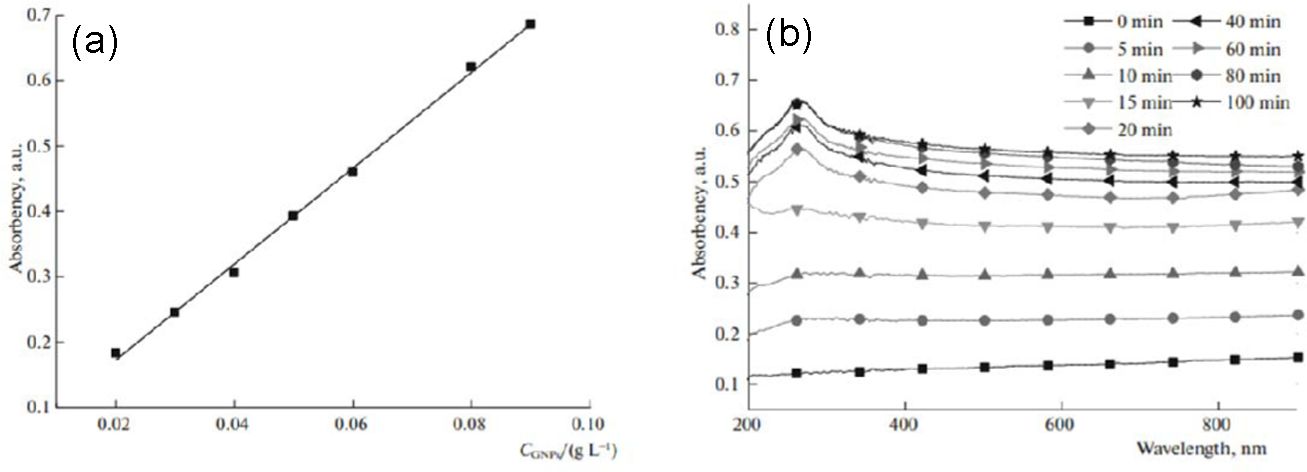

분산이 안정적이라면 오랫동안 농도에 변화가 없어야 합니다. UV-Visible 분광법 및 제타 전위는 농도를 분석하는 데 가장 일반적으로 사용되는 방법으로 GnP UV 흡광도는 260 nm에서 최고이다. Fig. 9는 초음파 처리 시간에 따른 GnP 분산 농도를 확인할 수 있다[65].

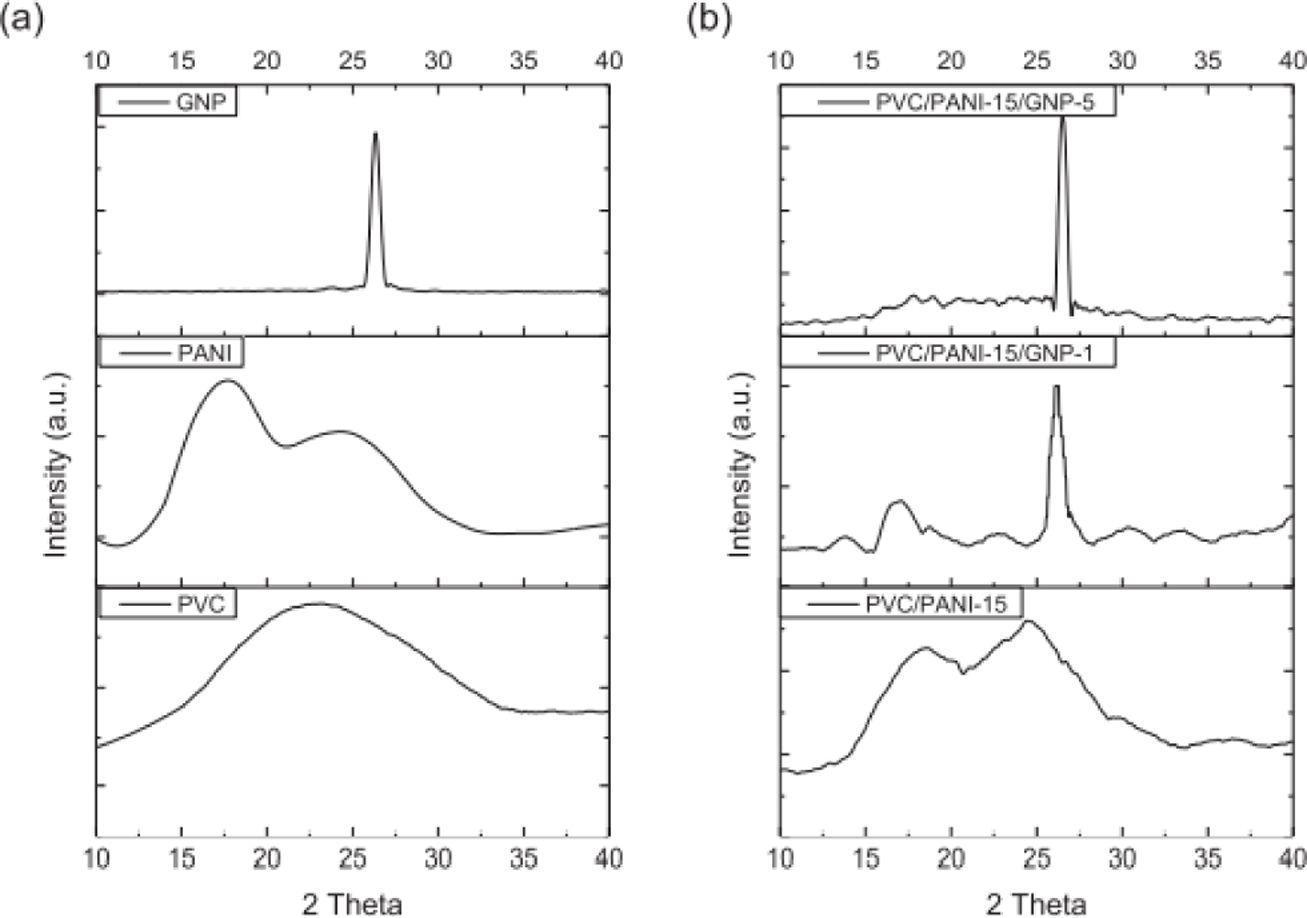

X선 회절(X-ray diffraction, XRD) 분석은 X-ray가 조사된 소재의 회절 패턴을 기반으로 결정 구조, 결정체 크기, 변형률 등 재료 특성을 식별하는 방법으로, Fig. 10에서 GnP 특성 피크는 26도에서 관찰되어 PVC/PANI/GnP 복합소재의 경우 고분자 복합소재에 잘 분산된 GnP가 XRD 회절 패턴을 지배하고 있음을 나타낸다[66].

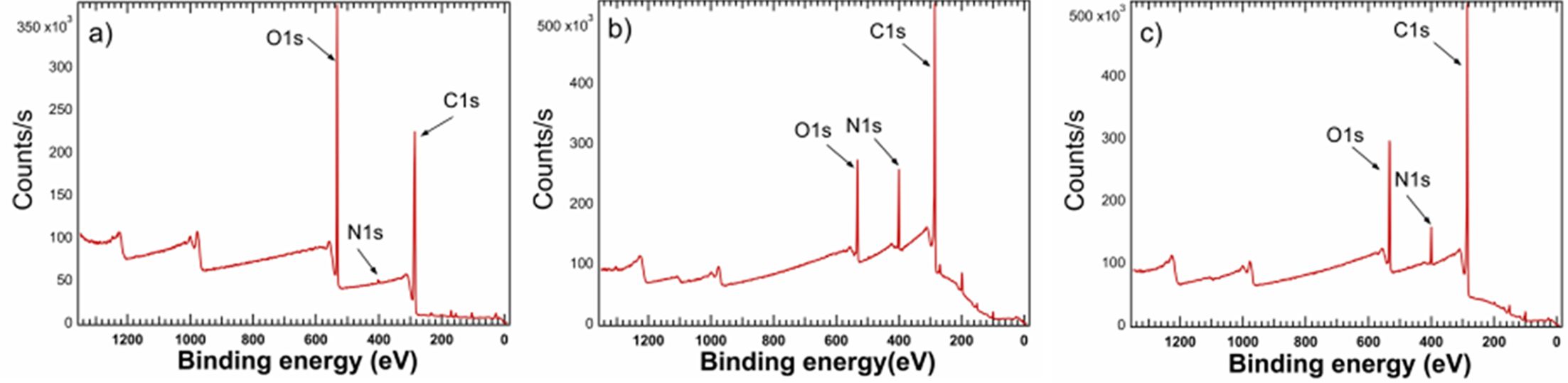

Fig. 11은 graphene oxide nanoplate (GONP), Polyamide (PA), PA가 포함된 레이어의 X선 광전자 분광법(X-ray photoelectron spectroscopy, XPS)으로 분석한 다양한 결합 및 조성에 대한 데이터이다. GONP의 질소 함량은 PA의 통합에 따라 증가하고 산소 함량은 감소하는 것으로 GnP 나노복합소재가 성공적으로 합성되었음을 확인할 수 있다[67].

|

Fig. 8 SEM micrographs of the surfaces of epoxy/GNP in natural

rubber (NR) composites with (a),(b) 5 vol%, (c),(d) 20 vol%,

and (e),(f) 30 vol% of NR contents [64] |

|

Fig. 9 . UV-visible analysis. (a) Calibration curve of GNPs in aqueous solution at λ = 260 nm and (b) Absorption spectra of

GNPs in 0.7 g/L MC solution with different sonication

times (min) [65] |

|

Fig. 10 XRD pattern of (a) GnP, PANI, PVC and (b) PVC/PANI

blend and PVC/PANI/GNP composites [66] |

|

Fig. 11 XPS spectrum for (a) graphene oxide nanoplatelet powder (GONPs), (b) PA15 active layer and (c) (PA/GO)15 active layer [67] |

본 연구는 그래핀 대비 대량생산과 상용화가 가능하고 저가라는 이점으로 최근 주목받고 있는 신소재인 그래핀나노플레이트의 분산법을 다루었다. GnP 및 고분자 기반 나노복합소재에 대한 고분산 기술은 복합소재의 특성을 향상시키고 이의 응용분야를 확장할 수 있기 때문에 중요한 이슈가 된다. 최종 활용하게 되는 분야가 정해지고 고분자 매트릭스가 결정되면, 방법에 따라 용매없이 진행할 수 있지만 기본적으로 사용할 수도 있는 고분자와 GnP의 용매를 확인하고, 기계적 분산법(교반법, 초음파법, 전단 혼합법, 볼밀법, 및/또는 유성 원심분리 혼합법)과 화학적 분산법(계면활성제 및 또는 고분자 복합소재)을 적절히 혼용하여 분산조건을 최적화하는 것이 중요하다. 복합소재에 GnP가 잘 분산된 나노복합소재는 시각적 방법, 전자현미경 분석 방법, Raman 스펙트럼, 자외선-가시광선 분광법, X선 회절 분석법, X선 광전자 분광법, 등의 방법을 선택적으로 활용하여 분산안전성에 대한 데이터를 제공할 수 있음을 제시하였다. 분산성 및 물성이 향상된 나노탄소 복합소재는 향후 더욱 광범위한 분야에서 널리 활용될 것이다.

본 연구는 산업통상자원부 탄소산업기반조성 고부가가치인조흑연소재기술개발사업에서 지원하는 연구과제(20006820)로 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Yadav, S.K., and Cho, J.W., “Functionalized Graphene Nanoplatelets for Enhanced Mechanical and Thermal Properties of Polyure-thane Nanocomposites,” Applied Surface Science, Vol. 266, 2013, pp. 360-367.

-

- 2. Shao, Y., Zhang, S., Wang, C., Nie, Z., Liu, J., Wang Y., and Lin, Y., “Highly durable Graphene Nanoplatelets Supported Pt Nano-catalysts for Oxygen Reduction,” Journal of Power Sources, Vol. 195, No. 15, 2010, pp. 4600-4605.

-

- 3. King, J.A., Klimek, D.R., Miskioglu, I., and Odegard, G.M., “Mechanical Properties of Graphene Nanoplatelet/Epoxy Composites,” Journal of Applied Sciences, Vol. 128, No. 6, 2013, pp. 4217-4223.

-

- 4. Rashada, M., Pana, F., Tang, A., and Asifd, M., “Effect of Graphene Nanoplatelets Addition on Mechanical Properties of Pure Alu-minum Using a Semi-powder Method,” Progress in Natural Science: Materials International, Vol. 24, No. 2, 2014, pp. 101-108.

-

- 5. Prolongo, S.G., Moriche, R., Jiménez-Suárez, A., Sánchez, M., and Ureña, A., “Advantages and Disadvantages of the Addition of Graphene Nanoplatelets to Epoxy Resins,” European Polymer Journal, Vol. 61, 2014, pp. 206-214.

-

- 6. Yue, L., Pircheraghi, G., Monemian, S.I., and Manas-Zloczower, I., “Epoxy Composites with Carbon Nanotubes and Graphene Na-noplatelets - Dispersion and Synergy Effects,” Carbon, Vol. 78, 2014, pp. 268-278.

-

- 7. Yarmand, H., Gharehkhani, S., Ahmadi, G., Shirazi, S.F.S., Baradaran, S., Montazer E., Zubir, M.N.M., Alehashem, M.S., Kazi, S.N., and Dahari, M., “Graphene Nanoplatelets-silver Hybrid Nanofluids for Enhanced Heat Transfer,” Energy Conversion and Manage-ment, Vol. 100, 2015, pp. 419-428.

-

- 8. Wang, F., Drzal, L.T., Qin, Y., and Huang, Z., “Enhancement of Fracture Toughness, Mechanical and Thermal Properties of Rub-ber/epoxy Composites by Incorporation of Graphene Nanoplatelets,” Composites Part A: Applied Science and Manufacturing, Vol. 87, 2016, pp. 10-22.

-

- 9. Iranmanesh, S., Ong, H. C., Ang, B.C., Sadeghinezhad, E., Esmaeilzadeh, A., and Mehrali M., “Thermal Performance Enhancement of an Evacuated Tube Solar Collector Using Graphene Nanoplatelets Nanofluid,” Journal of Cleaner Production, Vol. 162, 2016, pp. 121-129.

-

- 10. Wang, B., Jiang, R., Song, W., and Liu, H., “Controlling Dispersion of Graphene Nanoplatelets in Aqueous Solution by Ultrasonic Technique,” Russian Journal of Physical Chemistry A, Vol. 91, No. 8, 2017, pp. 1517-1526.

-

- 11. Sharmaa, A., Narsimhachary, D., Sharma, V.M., Sahoo, B., and Paul, J., “Surface Modification of Al6061-SiC Surface Composite through Impregnation of Graphene, Graphite & Carbon Nanotubes via FSP: A Tribological Study,” Surface & Coatings Technology, Vol. 368, 2019, pp. 175-191.

-

- 12. Paszkiewicz, S., Szymczyk, A., Sui, X.M., Wagner, H.D., Linares, A., Ezquerra T.A., and Rosłaniec Z., “Synergetic Effect of Sin-gle-walled Carbon Nanotubes (SWCNT) and Graphene Nanoplatelets (GNP) in Electrically Conductive PTT-block-PTMO Hybrid Nanocomposites Prepared by in situ Polymerization,” Composites Science and Technology, Vol. 118, 2015, pp. 72-77.

-

- 13. Chatterjee, S., Nafezarefi, F., Tai, N.H., Schlagenhauf, L., Nu¨esch, F.A., and Chu, B.T.T., “Size and Synergy Effects of Nanofiller Hybrids Including Graphene Nanoplatelets and Carbon Nanotubes in Mechanical Properties of Epoxy Composites,” Carbon, Vol. 50, 2012, pp. 5380-5386.

-

- 14. Lin, Y., Wood, M., Imasato, K., Kuo, J.J., Lam, D., Mortazavi, N., Slade, T.J., Hodge, S.A., Xi, K., Kanatzidis, M.G., Clarke, D.R., Hersama, M.C., and Snyder, G.J., “Expression of Interfacial Seebeck Coefficient through Grain Boundary Engineering with Mul-ti-Layer Graphene Nanoplatelets,” Energy and Environment Science, Vol. 13, No. 11, 2020, pp. 4114-4121.

-

- 15. Scaffaro, R., Botta, L., Maio, A., and Gallo, G., “PLA Graphene Nanoplatelets Nanocomposites: Physical Properties and Release Ki-netics of an Antimicrobial Agent,” Composites Part B: Engineering, Vol. 109, 2017, pp. 138-146.

-

- 16. Le, J.L., Du, H., and Pang, S.D., “Use of 2-D Graphene Nanoplatelets (GNP) in Cement Composites for Structural Health Evalua-tion,” Composites Part B: Engineering, Vol. 67, 2014, pp. 555-563.

-

- 17. Sun, S., Guo, L., Chang, X., Liu, Y., Niu, S., Lei Y., Liu, T., and Hu, X., “A Wearable Strain Sensor Based on the ZnO/graphene na-noplatelets Nanocomposite with large Linear Working Range,” Journal of Materials Science, Vol. 54, No. 9, 2019, pp. 7048-7061.

-

- 18. Filippidou, M.K., Tegou, E., Tsouti, V., and Chatzandroulis, S., “A Flexible Strain Sensor Made of Graphene Nanoplate-lets/polydimethylsiloxane Nanocomposite,” Microelectronic Engineering, Vol. 142, 2015, pp. 7-11.

-

- 19. Kavan, L., Yum, J.H., Nazeeruddin, M.K., Grätzel, M., “Graphene Nanoplatelet Cathode for Co(III)/(II) Mediated Dye-Sensitized Solar Cells,” ACS Nano, Vol. 5, No. 11, 2011, pp. 9171-9178.

-

- 20. Jeon, I.Y., Zhang, S., Zhang, L., Choi, H.-J., Seo, J.-M., Xia, Z., Dai, L., and Baek, J.-B., “Edge-Selectively Sulfurized Graphene Na-noplatelets as Efficient Metal-Free Electrocatalysts for Oxygen Reduction Reaction: The Electron Spin Effect,” Advanced Matrials, Vol. 25, No. 42, 2013, pp. 6138-6145.

-

- 21. Xiang, J., and Drzal, L.T., “Templated Growth of Polyaniline on Exfoliated Graphene Nanoplatelets (GNP) and Its Thermoelectric Properties,” Polymer, Vol. 53, No. 19, 2012, pp. 4202-4210.

-

- 22. Kavan, L., Yum, J.-H., and Gratze, M., “Graphene Nanoplatelets Outperforming Platinum as the Electrocatalyst in Co-Bipyridine-Mediated Dye-Sensitized Solar Cells,” Nano Letters, Vol. 11, No. 12, 2011, pp. 5501-5506.

-

- 23. Yang, B., Shi, Y., Miao, J.B., Xia, R., Su, L.F., Qian, J.S., Chen, P., Zhang, Q.L., and Liu, J.W., “Evaluation of Rheological and Ther-mal Properties of Polyvinylidene Fluoride (PVDF)/graphene Nanoplatelets (GNP) Composites,” Polymer Testing, Vol. 67, 2018, pp. 122-135.

-

- 24. Watt, E., Abdelwahab, M.A., Snowdon, M.R., Mohanty, A.K., Khalil, H., and Misra, M., “Hybrid Biocomposites from Polypropyl-ene, Sustainable Biocarbon and Graphene Nanoplatelets,” Scientific Reports, Vol. 10, No. 1, 2020, pp. 1-13.

-

- 25. Alam, F., Choosri, M., Gupta, T.K., Varadarajan, K.M., Choia, D., and Kumar, S., “Electrical, Mechanical and Thermal Properties of Graphene Nanoplatelets Reinforced UHMWPE Nanocomposites,” Materials Science & Engineering B, Vol. 241, 2019, pp. 82-91.

-

- 26. Ahmadi-Moghadam, B., Sharafimasooleh, M., Shadlou, S., and Taheri, F., “Effect of Functionalization of Graphene Nanoplatelets on the Mechanical Response of Graphene/epoxy Composites,” Materials & Design, Vol. 66, 2015, pp. 419-428.

-

- 27. Mehrali, M., Sadeghinezhad, E., Latibari, S.T., Kazi, S.N., Mehrali, M., Zubir, M.N.B.M., and Metselaar, H.S.C., “Investigation of Thermal Conductivity and Rheological Properties of Nanofluids Containing Graphene Nanoplatelets,” Nanoscale Research Letter, Vol. 9, No. 1, 2014, pp. 15.

-

- 28. Qin, W., Vautard, F., Drzal, L.T., and Yu, J., “Mechanical and Electrical Properties of Carbon Fiber Composites with Incorporation of Graphene Nanoplatelets at the Fiber-Matrix Interphase,” Composites Part B: Engineering, Vol. 69, 2015, pp. 335-341.

-

- 29. Yadav, S.D., Bhingole, P.P., Chaudhari, G.P., Nath, S.K., and Sommitsch, C., “Hybrid Processing of AZ91 Magnesium Al-loy/nano-Al2O3 Composites,” Key Engineering Materials, Vol. 651-653, 2015, pp. 783-788.

-

- 30. Singh, L.K., Bhadauria, A., and Laha, T., “Comparing the Strengthening Efficiency of Multiwalled Carbon Nanotubes and Graphene Nanoplatelets in Aluminum Matrix,” Powder Technology, Vol. 356, 2019, pp. 1059-1076.

-

- 31. Kamar, N.T., Hossain, M.M., Khomenko, A., Haq, M., Drzal, L.T., and Loos, A., “Interlaminar Reinforcement of Glass Fiber/epoxy Composites with Graphene Nanoplatelets,” Composites: Part A, Vol. 70, 2015, pp. 82-92.

-

- 32. Al-Hamadani, Y.A.J., Chu, K.H., Son, A., Heo, J., Her, N., Jang, M., Park, C.M., and Yoon, Y., “Stabilization and Dispersion of Carbon Nanomaterials in Aqueous Solutions: A Review,” Separation and Purification Technology, Vol. 156, No. 2, 2015, pp. 861-874.

-

- 33. Huang, Y.Y., and Terentjev, E.M., “Dispersion and Rheology of Carbon Nanotubes in Polymers,” International Journal of Material Forming, Vol. 1, No. 2, 2008, pp. 63-74.

-

- 34. Ndlwana, L., Motsa, M.M., and Mamba, B.B., “A Unique Method for Dopamine-cross-linked Graphene Nanoplatelets within Poly-ethersulfone Membranes (GNP-pDA/PES) for Enhanced Mechanochemical Resistance during NF and RO Desalination”, European Polymer Journal, Vol. 136, 2020, pp. 109889.

-

- 35. Baig, Z., Mamat, O., Mustapha, M., Mumtaz, A., Munir, K.S., and Sarfraz, M., “Investigation of Tip Sonication Effects on Structur-al Quality of Graphene Nanoplatelets (GNPs) for Superior Solvent Dispersion,” Ultrason Sonochem, Vol. 45, pp. 133-149.

-

- 36. Ma, P.-C., Siddiqui, N.A., Marom, G., and Kim, J.-K., “Dispersion and Functionalization of Carbon Nanotubes for Polymer-based Nanocomposites: A Review,” Composites: Part A, Vol. 41, No. 10, 2010, pp. 1345-1367.

-

- 37. Paton, K.R., Varrla, E., Backes, C., Smith, R.J., Khan, U., O’Neill, A., Boland, C., Lotya, M., Istrate, O. M., King, P., Higggins, T., Barwich, S., May, P., Puczkarski, P., Ahned, I., Moebius, M., Pettersson, H., Long, E., Coelho, J., O’Brien, S.E., McGuire, E.K., Sanchez, B.M., Duesberg, G.S., McEvoy, N., Pennycook, T.J., Downing, C., Crossley, A., Nicolosi, V., and Coleman, J.N., “Scalable Production of Large Quantities of Defect-free Few-layer Graphene by Shear Exfoliation In Liquids,” Nature Materials, Vol. 13, No. 6, 2014, pp. 624-630.

-

- 38. Zhao, R., Han, Y., He, M., and Li, Y., “Grinding Kinetics of Quartz and Chlorite in Wet Ball Milling,” Powder Technology, Vol. 305, 2017, pp. 418-425.

-

- 39. Rishi, A.M., Kandlikar, S.G., and Gupta, A., “Salt Templated and Graphene Nanoplatelets Draped Copper (GNP draped Cu) Com-posites for Dramatic Improvements in Pool Boiling Heat Transfer,” Scientific Reports, Vol. 10, No. 1, 2020, pp. 11941.

-

- 40. Mao, M., Chen, S., He, P., Zhang, H., and Liu, H., “Facile and Economical Mass Production of Graphene Dispersions and Flakes,” Journal of Materials Chemistry A, Vol. 2, No. 12, 2014, pp. 4132-4135.

-

- 41. Guo, W., and Chen, C, “Fabrication of Graphene/Epoxy Resin Composites with Much Enhanced Thermal Conductivity via Ball Milling Technique,” Journal of Applied Polymer Sciences, Vol. 131, No. 15, 2014, pp. 40565.

-

- 42. Jung, Y., Stevens, E., Ding, B., Kim, S.-D., Woo, S.-K., and Lee, J.-K., “Microstructure and Electrical Conductivity in Shape and Size Controlled Molybdenum Particle Thick Film,” Journal of Materials Science, Vol. 48, No. 10, 2013, pp. 3760-3768.

-

- 43. Cha, J., Kim, J., Ryu, S., and Hong, S.H., “Comparison to Mechanical Properties of Epoxy Nanocomposites Reinforced by Function-alized Carbon Nanotubes and Graphene Nanoplatelets,” Composites Part B: Engineering, Vol. 162, 2019, pp. 283-288.

-

- 44. Cataldo, A., Biagetti, G., Mencarelli, D., Micciulla, F., Crippa, P., Turchetti, C., Pierantoni, L., and Bellucci, S., “Modeling and Elec-trochemical Characterization of Electrodes Based on Epoxy Composite with Functionalized Nanocarbon Fillers at High Concentra-tion,” Nanomaterials, Vol. 10, No. 5, 2020, pp. 850.

-

- 45. Che, W.M., Teh, P.L., Jalilah, A.J., and Yeoh, C.K., “The Effect of the GNP-SDS Loadings on the Properties of the NRL/GNPSDS Composites,” Materials Science and Engineering, Vol. 864, No. 1, 2020, pp. 012140.

-

- 46. Shazali, S.S., Amiri, A., Zubir, M.N.M., Rozali, S., Zabri, M.Z., Sabri, M.F.M., and Soleymaniha, M., “Investigation of the Thermo-physical Properties and Stability Performance of Noncovalently Functionalized Graphene Nanoplatelets with Pluronic P-123 in Dif-ferent Solvents,” Materials Chemistry and Physics, Vol. 206, 2018, pp. 94-102.

-

- 47. Simon, T., Potara, M., Gabudean, A.-M., Licarete, E., Banciu, M., and Astilean, S., “Designing Theranostic Agents Based on Plu-ronic Stabilized Gold Nanoaggregates Loaded with Methylene Blue for Multimodal Cell Imaging and Enhanced Photodynamic Therapy,” ACS Applied Materials & Interfaces, Vol. 7, No. 30, 2015, pp. 16191-16201.

-

- 48. Manta, A., Gresil, M., and Soutis, C., “Infrared Thermography for Void Mapping of a Graphene/epoxy Composite and Its Full‐field Thermal Simulation,” Fatigue & Fracture of Engineering Materials, Vol. 42, No. 7, 2019, pp. 1441-1453.

-

- 49. Ajorloo, M., Fasihi, M., Ohshima, M., and Taki, K., “How are the Thermal Properties of Polypropylene/graphene Nanoplatelet Composites Affected by Polymer Chain Configuration and Size of Nanofiller?,” Materials and Design, Vol. 181, 2019, pp. 108068.

-

- 50. Maiti, S., Shrivastava, N.K., Suin, S., and Khatua, B.B., “Polystyrene/MWCNT/Graphite Nanoplate Nanocomposites: Efficient Elec-tromagnetic Interference Shielding Material through Graphite Nanoplate−MWCNT−Graphite Nanoplate Networking,” ACS Ap-plied Materials & Interfaces, Vol. 5, No. 11, 2013, pp. 4712-4724.

-

- 51. Rane, A.V., Kanny, K., Abitha, V.K., and Thomas S., “Methods for Synthesis of Nanoparticles and Fabrication of Nanocomposites,” Synthesis of Inorganic Nanomaterials, Vol. 5, 2018, pp. 121-139.

-

- 52. Sangermanoa, M., Periolatto, M., Signorea, V., and Spena, P.R. “Improvement of the Water-vapor Barrier Properties of an Uv-cured Epoxy Coating Containing Graphite Oxide Nanoplatelets,” Progress in Organic Coatings, Vol. 103, 2017, pp. 152-155.

-

- 53. Zhang, Y., and Park, S.-J., “Imidazolium-optimized Conductive Interfaces in Multilayer Graphene Nanoplatelet/epoxy Composites for Thermal Management Applications and Electroactive Devices,” Polymer, Vol. 168, 2019, pp. 53-60.

-

- 54. Cha, J., Kim, J., Ryu, S., and Hong, S.H., “Comparison to Mechanical Properties of Epoxy Nanocomposites Reinforced by Function-alized Carbon Nanotubes and Graphene Nanoplatelets,” Composites Part B: Engineering, Vol. 162, 2019, pp. 283-288.

-

- 55. Moriche, R., Prolongo, S.G., Sánchez, M., Jiménez-Suárez, A., Chamizo, F.J., and Ureña, A., “Thermal Conductivity and Lap Shear Strength of GNP/epoxy Nanocomposites Adhesives,” International Journal of Adhesion & Adhesives, Vol. 68, 2016, pp. 407-410.

-

- 56. Ramanathan, T., Stankovich, S., Dikin, D. A., Liu, H., Shen, H., Nguyen, S.T., and Brinson, L.C., “Graphitic Nanofillers in PMMA Nanocomposites-An Investigation of Particle Size and Dispersion and Their Influence on Nanocomposite Properties,” Journal of Polymer Science Part B : Polymer Physics, Vol. 45, No. 15, 2007, pp. 2097-2112.

-

- 57. Hu, H., and Chen, G., “Electrochemically Modified Graphite Nanosheets and Their Nanocomposite Films with Poly(vinyl alcohol),” Polymer Composite, Vol. 31, No. 10, 2010, pp. 1770-1775.

-

- 58. Yang, J., Tian, M., Jia, Q.X., Shi, J.H., Zhang, L.Q., Lim, S.H., Yu, Z.Z., and Mai, Y.W., “Improved Mechanical and Functional Properties of Elastomer/graphite Nanocomposites Prepared by Latex Compounding,” Acta Materialia, Vol. 55, No. 18, 2007, pp. 6372-6382.

-

- 59. Kim, H., and Macosko, C.W., “Morphology and Properties of Polyester/Exfoliated Graphite Nanocomposites”, Macromolecules, Vol. 41, No. 9, 2008, pp. 3317-3327.

-

- 60. Kim, I.H., and Jeong, Y.G., “Polylactide/exfoliated Graphite Nanocomposites with Enhanced Thermal Stability, Mechanical Modu-lus, and Electrical Conductivity,” Journal of Polymer Science: Part B: Polymer Physics, Vol. 48, No. 8, 2010, pp. 850-858.

-

- 61. Wang, L., Hong, J., and Chen, G., “Comparison Study of Graphite Nanosheets and Carbon Black as Fillers for High Density Poly-ethylene,” Polymer Engineering and Science, Vol. 50, No. 11, 2010, pp. 2176-2181.

-

- 62. Srivastava, N.K., and Mehra, R.M., “Study of Structural, Electrical, and Dielectric Properties of Polystyrene/foliated Graphite Nano-composite Developed via in situ Polymerization,” Journal of Applied Polymer Science, Vol. 109, No. 6, 2008, pp. 3991-3999.

-

- 63. Kalaitzidou, K., Fukushima, H., and Drzal, L.T., “A New Compounding Method for Exfoliated Graphite-polypropylene Nanocompo-sites with Enhanced Flexural Properties and Lower Percolation Threshold,” Composites Science and Technology, Vol. 67, No. 10, 2007, pp. 2045-2051.

-

- 64. Wei, K.K., Leng, T.P., Keat, Y.C., Osman, H., and Rasidi, M.S.M., “The Potential of Natural Rubber (NR) in Controlling Morphol-ogy in Twomatrix Epoxy/NR/graphene Nano-platelets (GNP) Systems,” Polymer Testing, Vol. 77, 2019, pp. 105905.

-

- 65. Wang, B., Jiang, R., Song, W., and Liu, H., “Controlling Dispersion of Graphene Nanoplatelets in Aqueous Solution by Ultrasonic Technique,” Russian Journal of Physical Chemistry A, Vol. 91, No. 8, 2017, pp. 1517-1526.

-

- 66. Shakir, M.F., Khan, A.N., Khan, R., Javed, S., Tariq, A., Azeem, M., Riaz, A., Shafqat, A., Cheema, H.M., Akram, M.A., Ahmad, I., and Jan, R., “EMI Shielding Properties of polymer blends with inclusion of graphene nano platelets,” Results in Physics, Vol. 14, 2019, pp. 102365.

-

- 67. Abbaszadeh, M., Krizak, D., Kundu, S., “Layer-by-Layer Assembly of Graphene Oxide Nanoplatelets Embedded Desalination Mem-branes with Improved Chlorine Resistance,” Desalination, Vol. 470, 2019, pp. 114116.

-

This Article

This Article

-

2020; 33(6): 321-328

Published on Dec 31, 2020

- 10.7234/composres.2020.33.6.321

- Received on Nov 10, 2020

- Accepted on Dec 9, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Ji-Young Hwang

-

Center for Carbon Convergence Materials, Korea Institute of Carbon Convergence Technology, Jeonju 54853, Korea

- E-mail: jyhwang@kctech.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.