- Evaluation of Permeability Performance by Cryogenic Thermal Shock in Composite Propellant Tank for Space Launch Vehicles

Jung-Myung Kim*, Seung-Chul Hong*, Soo-Young Choi*†, Sang-Won Jeong*, Hyon-Su Ahn**

* ANH Structure ANH Design Center

** ANH Structure- 우주 발사체용 복합재 산화제 탱크 구조물의 극저온 열충격에 따른 투과도 성능 평가

김정명* · 홍승철* · 최수영*† · 정상원* · 안현수**

Polymer composites were used to reduce the weight of

the spacecraft's cryogenic propellant tank. Since these materials were

directional, the permeability performance of the gas permeated or delivered in

the stacking direction was an indicator directly related to performance such as

tank stability and onboard fuel quantity estimation. In addition, the results

of permeation measurements and optical analysis of the surface to verify the

effect of the number of cycles exposed to the cryogenic-room temperature

environment are included. As a result, the permeability was inversely

proportional to the thickness and was proportional to the number of thermal

shocks, and it was verified that the permeability performance was suitable for

the cryogenic propellant tank material for the space launch vehicle.

우주 발사체용 극저온 추진제 탱크 경량화를 위한 고분자복합재료의 적용은 방향성을 가지는 복합재의 특성으로

인해 기체 투과도 성능 규명이 선행되어야 한다. 이러한 특성은 탱크 안정성 및 탑재 연료량 산정과 같은

성능 및 경제성과 직결된 지표다. 본 연구에서는 구조해석을 통해 도출된 극저온 추진제 탱크의 구조에

대하여 2가지 두께에 대한 투과도를 실험적으로 평가하였으며, 나아가

극저온-상온 환경에 노출된 열충격 횟수에 따른 시편의 비가역적 특성에 대한 투과도 분석 결과를 포함한다. 연구에 사용된 복합재는 두께에 반비례하며 열충격 횟수에 비례하는 투과도 특성을 보였으며, 우주 발사체용 극저온 추진제 탱크 소재로 적절한 투과도 성능을 가지는 것을 검증하였다.

Keywords: 투과도(Permeation), 극저온(Cryogenic), 열충격(Thermal-shock), 추진제 탱크(Propellant tank)

우주기술의 독자성은 국가와 민간기업 모두에게 중요한 첨단 산업으로 자리잡았다. 그중 우주발사체의 경량화는 우주산업의 경제성 측면에서

핵심기술로 대두되고 있다. 대표적인 우주기술 민간 기업인 SpaceX(Space Exploration Technologies Corp.)의

Falcon Heavy의 경우, 2018년도 기준으로 1 kg 탑재물을 지구정지궤도까지 이송시키기 위해 약 $3,400의 비용이 소요되는 것으로

알려져 있으며, 화성까지 이송시키는 것은 약 1.6배의 비용인 $5,400이 소요된다[1]. 한편 한국형 발사체 누리호(KSLV-II)의 경우,

총 중량 약 200,000 kg 중 연료 탑재량(약 176,000 kg)과 탑재물 중량(4,100 kg)을 제외한 약 20,000 kg의 건조

중량으로 구성된다.

이와 같이 우주 발사체의 무게와 비용은 직접적으로 연계되어 있다. 따라서 우주 발사체의 경량화를 통해 동일 추진체 추력 대비 많은 적재물(Payload)을

탑재함으로써 비용을 절약할 수 있으며, 이를 위해 많은 연구들에서 기존 추진체 탱크 소재인 금속을 대신할 소재로 탄소섬유 강화플라스틱을 제시하고있다.

탄소섬유 강화플라스틱은 높은 성능(비강도, 비강성)을 가지는 소재로서 발사체 경량화에 적합한 소재이지만, 추진제 탱크의 대기중 산소 비등점에 해당하는

-182oC (91 K)에서 상온에 이르는 광범위한 사용 조건에 의해 발생하는 열응력은 이러한 소재에 비가역적 변형을 발생시키며, 이는 상용화에

큰 걸림돌로 작용한다. 이러한 비가역적 변형의 대표적인 현상은 에폭시와 탄소섬유의 열팽창 계수 차이에 따른 복합재 적층판(Laminate)의 미세

균열 또는 층간 박리이다. 따라서 일반적인 복합재는 추진제 탱크의 사용 온도 조건에 의해 발생하는 적층판의 비가역적 현상으로 인해 단독으로 사용될

수 없으며, Type 3 압력 용기와 같이 금속 라이너(Liner)를 포함하는 형태로 사용 가능한 것으로 알려져 있다[2]. Kang 등[3,4]은 Type 3 압력 용기의 금속 라이너와 복합재 사이에

적용되는 극저온 용 접착제 선정 및 성형 온도에 관한 연구를 수행하였다. Flanagan 등[5]은 우주발사체용 복합소재의 극저온 저장 용기의

투과에 관하여 실험적 연구를 수행하였으며 극저온 사이클, 제작법, 에폭시 종류, 탄소섬유 종류, 압력 및 두께의 영향을 실험적으로 평가하였다.

Choi 등[6]은 다양한 복합재에 대하여 극저온 사이클에 대한 투과도 성능을 평가하였으며, 나노 입자를 층 간에 도포하여 미세 균열의 영향을

평가하였으며, 직조된 형태의 복합재가 균열의 전파를 억제하여 투과 성능이 우수한 것을 확인하였다. Yokozeki 등[7]은 인장 하중을 인가한

상태에서 우주발사체용 복합재의 투과도를 측정 할 수 있는 실험법을 연구하였으며, 변형에 따른 투과도가 비례한다는 것을 실험적으로 확인하였다.

Grenoble 등[8]은 IM-7/977-2 복합재에 대하여 기계 및 열 하중을 인가한 후 수소 가스의 투과도를 측정할 수 있는 실험법과 결과에

대하여 연구하였다.

우주 발사체의 복합재 적용에 대한 대부분의 연구는 NASA와 Boeing 사의 Composite Cryotank Technologies

and Demonstration(CCRD) 프로젝트에 사용된 복합재의 투과도 성능 검증 및 연구이며, 한국형 발사체 사업에 사용되는 소재에 대한

검증은 전무한 실정이다. 따라서 본 연구는 한국형 발사체 추진제 탱크 경량화 및 추진제 충전량 선정을 위한 기초 자료로 사용될 수 있는 복합재의

투과도 성능을 확보하기 위한 실험법을 제시하고, 특정 소재에 대한 투과도의 정량적인 값을 제시한다. 본 연구는 우주 발사체용 복합재 탱크의 최외곽

반구형 부위를 투과도 측정 영역으로 선정하였으며, 상온에서의 헬륨 기체에 대한 투과도를 실험적으로 측정하였다. 투과도 측정에 사용된 시편은 구조해석으로

도출된 두가지 최적 두께로 제작하였다. 또한 실제 발사체의 작동 온도 환경을 모사하기 위해 액체 질소에 함침시켜 10회 열충격을 인가하였다.

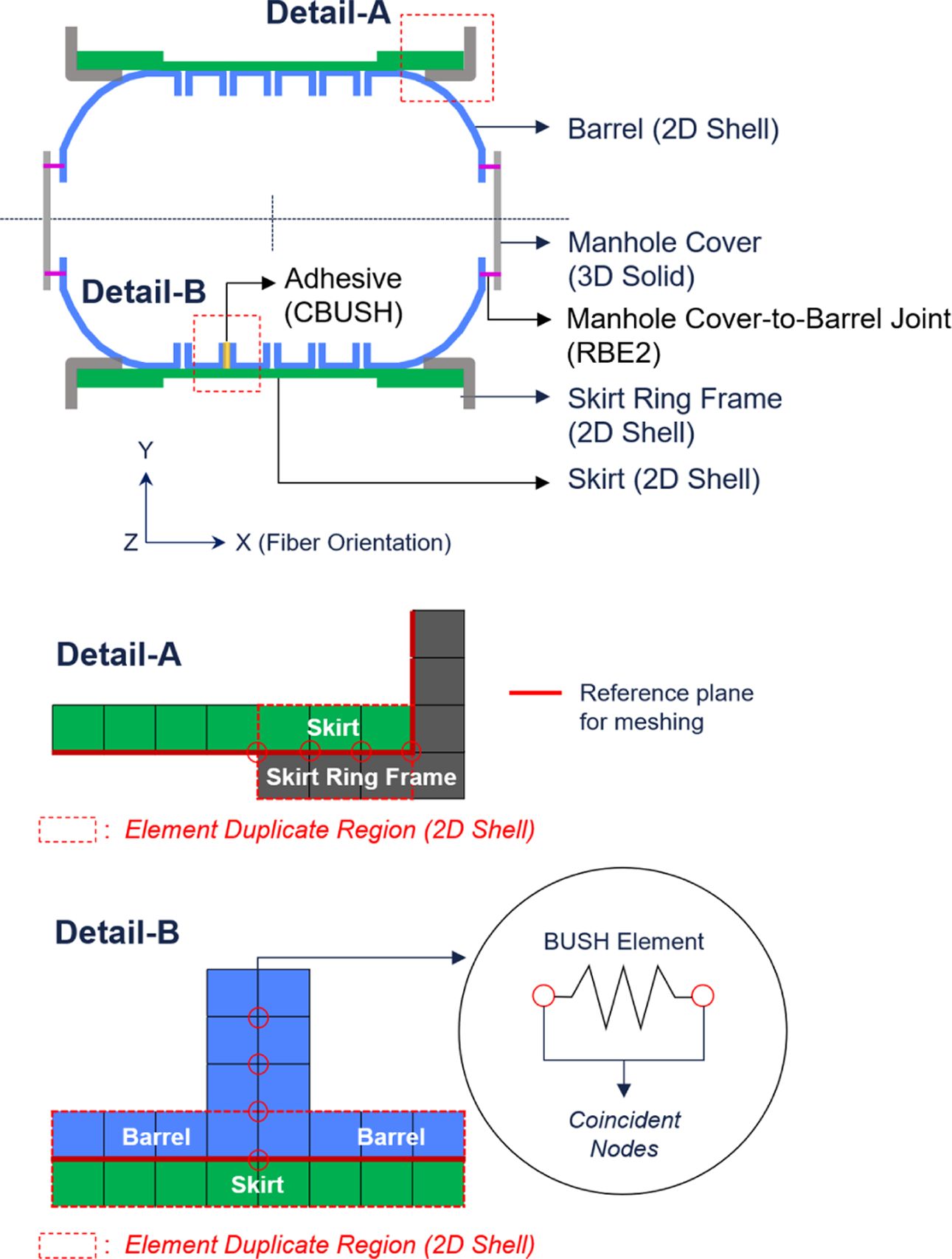

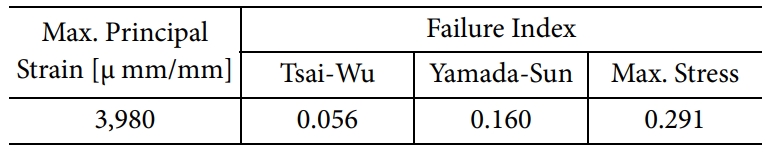

우주 발사체용 복합재 산화제 탱크에 적용된 적층 패턴은 MSC.NASTRAN을 사용한 유한요소해석 및 주요 파손 모드(Failure

Mode) 별 파손 판정 이론에 따라 정의되었다. 그 중 주요 체결부를 제외한 플레인(Plain) 영역에 대한 구조 건전성은 적층판(Laminate)의

적층 패턴 별 허용 주변형률(Principal Strain)[10]을 기준으로 평가하였으며, Tsai-Wu, Yamada-Sun, Max.

Stress Failure Criteria와 같은 파손 판정 이론을 적용하여 층 별 파손(Ply-by-Ply Failure)에 대해서도 평가하였다(Table

1). 해당 유한요소모델은 약 20 mm 규격의 2D QUAD Shell 및 3D HEXA Solid 요소로 구성되어 있으며, 체결부 및 하중

모사를 위해 MPC와 BUSH 요소가 사용되었다. 이에 대한 개략적인 모델링 개념은 Fig. 1에 명시되어 있다.

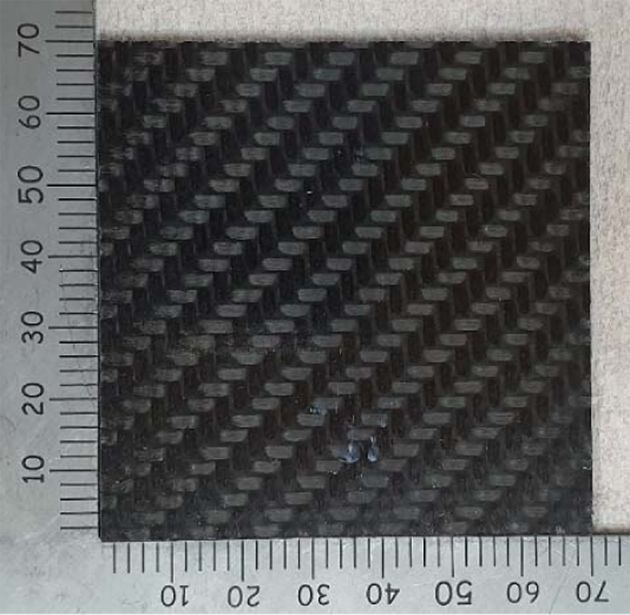

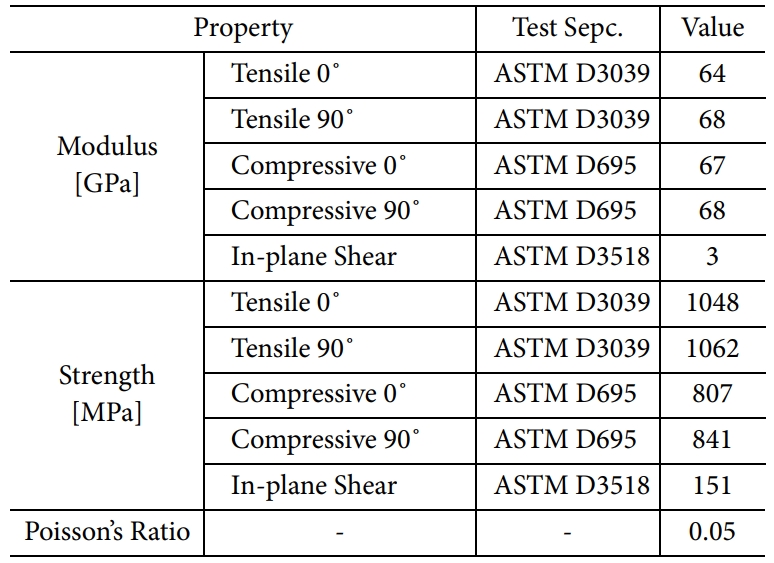

복합재 산화제 탱크 제작에 사용된 복합소재는 T800 Grade의 UD 및 Fabric Tape이며, 이 중 Fabric 소재에 대한

기계적 물성치는 Table 2와 같다. 우주 발사체의 동체 외피(Skin) 구조물에

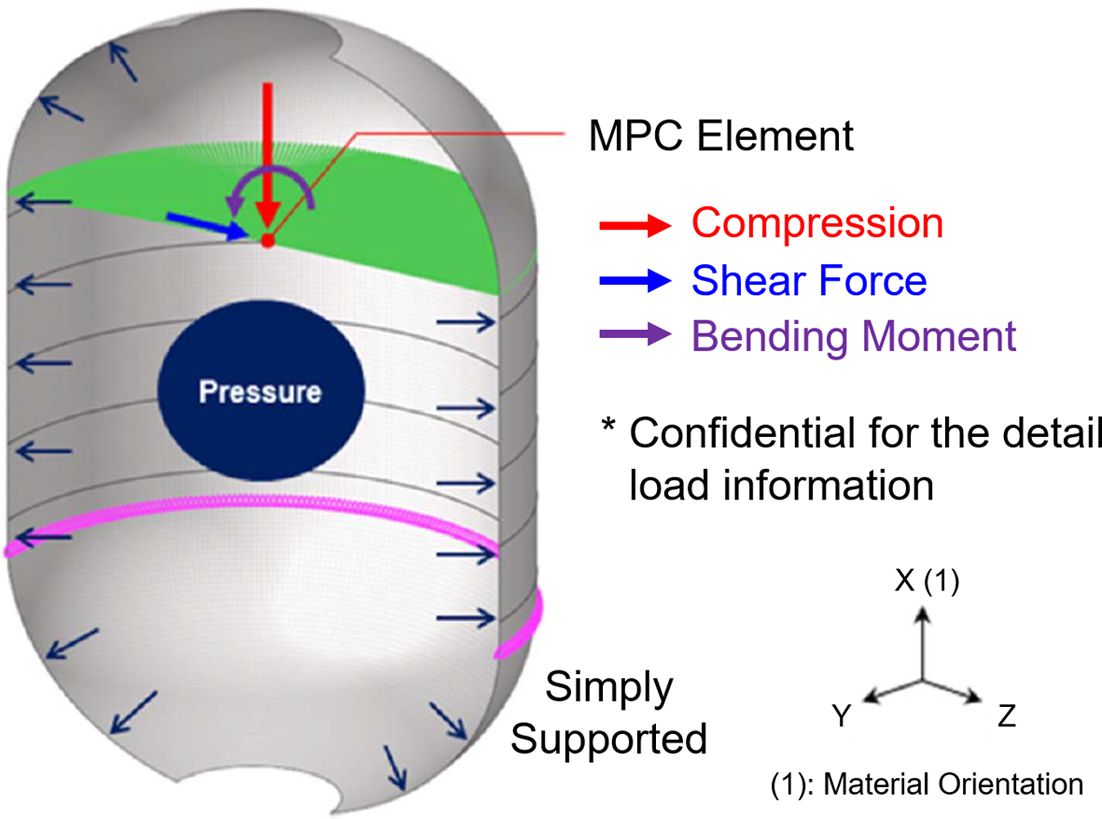

해당되는 실린더 영역 상단부에 MPC 요소를 사용하여 해당 구조물에 가해지는 비행 하중(압축, 전단 및 굽힘 하중)을 모사하였으며, 실린더 영역

하단부 끝단 절점에는 병진 자유도(Translational DOFs)를 구속하여 경계조건을 정의하였다(Fig. 2).

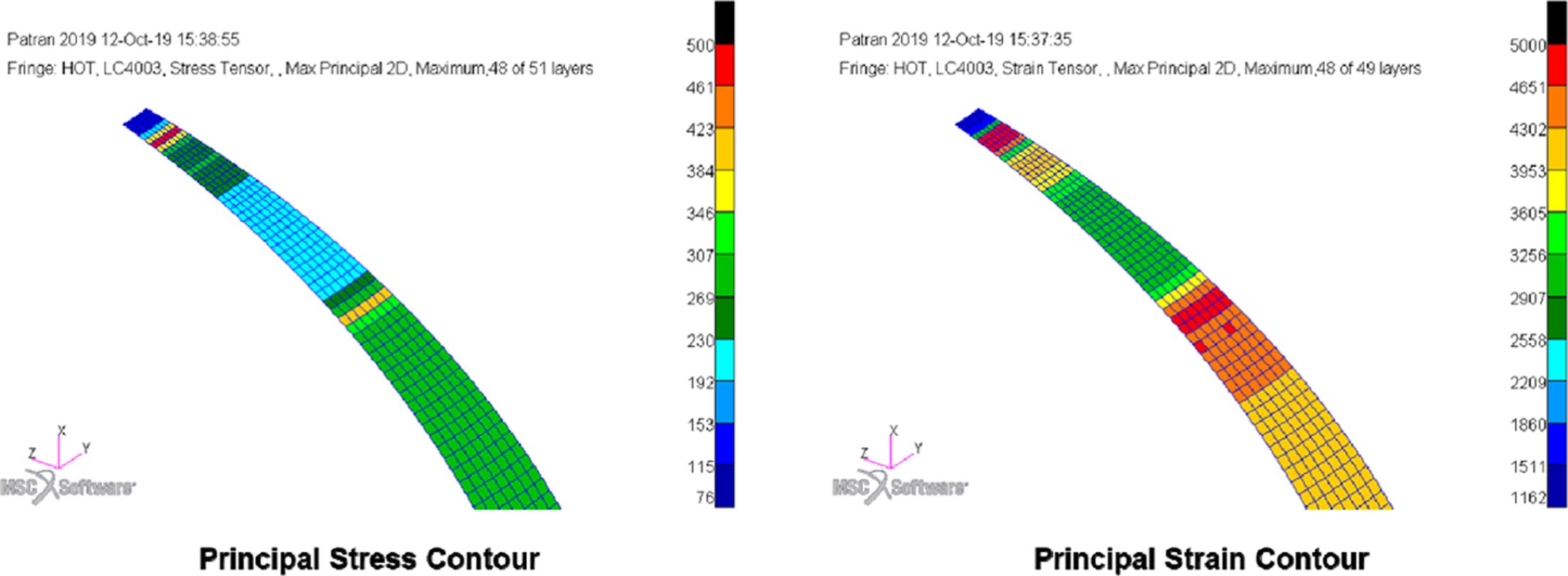

구조 해석 결과 탱크 상/하부 돔(Dome) 구조물의 두께 변화 영역(Ply-Drop Area)의 시작점에서 응력 및 변형률이 다소

높게 나타나지만, Table 1에서와 같이 충분한 안전율(Margin of

Safety)을 확보하였다. 탱크 상/하부 돔(Dome) 구조물에 작용하는 주응력 및 주변형률 분포는 Fig. 3와 같으며, 해당 결과에 따라

돔 영역 두께 별(8-ply & 12-ply) 취약 부분에 대한 투과율(Permeation Rate) 측정 영역을 선정하였다.

|

Fig. 1 Load and boundary condition of finite element model |

|

Fig. 2 Load and boundary condition of finite element model |

|

Fig. 3 Stress/strain distribution at dome region |

3.1 재료 및 시편 제작

극저온 환경에 적합한 우주발사체 산화제 탱크 제작을 위해 선정된 복합재는 에폭시 기지와 T800 Grade 강화섬유로 구성된 소재이며,

해당 기지는 내충격 성능이 높고, 고온/극저온 환경에서도 높은 기계적 성능을 가지는 것으로 선정되었다. 본 연구에 사용된

시편은 OOA(Out-of-Autoclave) 공법으로 제작되었으며, 시편 규격은 Fig. 4와 같이 가로/세로 70 mm, 두께는

1.82 mm 및 2.75 mm이다.

3.2 실험 상세

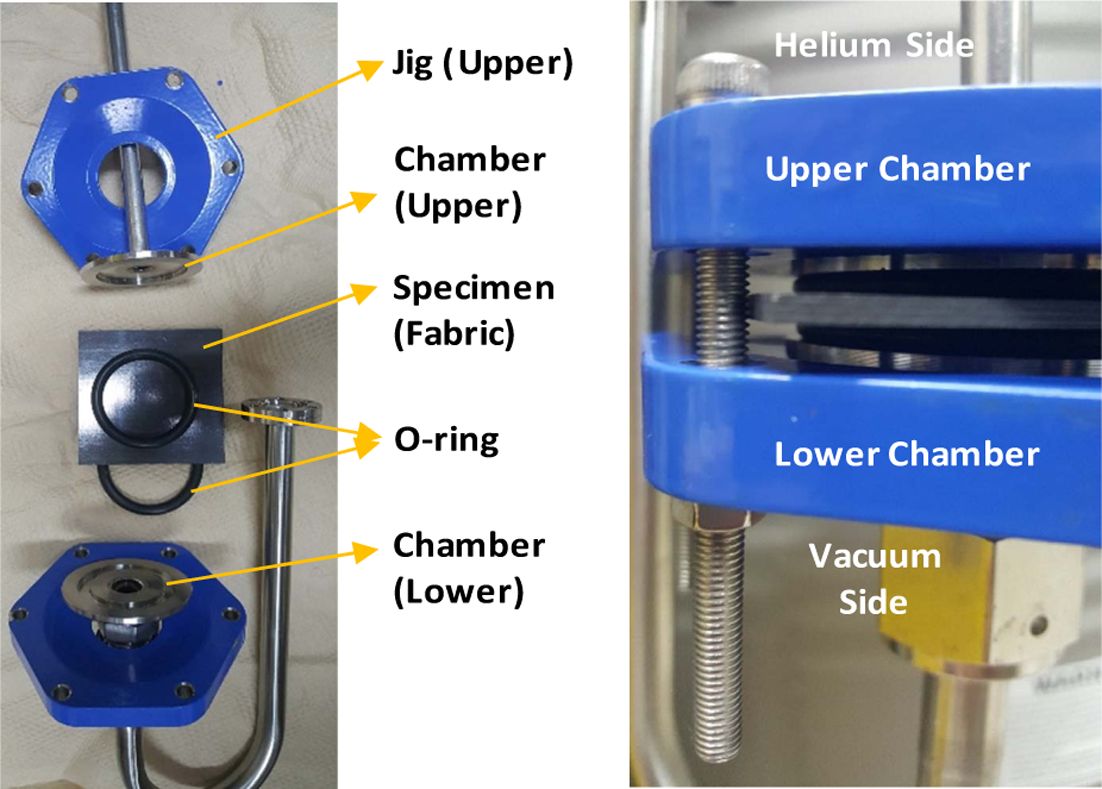

상온 투과도 측정용 시험 장치 중 시편 고정 방법에 대하여 Fig. 5에 도시하였다. 시편의 가장 넓은 단면(A=49 cm2)

양쪽에 직경 4 cm의 챔버를 위치시키고 O-ring을 사용하여 누설을 방지하였다. 상/하부 챔버는 금속 고정 장치를 6개의 나사로 고정시켜 시편에

압축 하중을 인가하는 방법으로 고정하였다. 상부 챔버 및 배관은 추진제 탱크의 사용 압력 조건인 약 2-6 bar[11]을 대표할 수 있는

5.5 bar 압력(상대압력)으로 수행되었다. 또한 하부 챔버 및 배관은 누설 측정기에 포함된 진공 펌프를

통해 진공도를 확보하였다. 하부 챔버 압력은 0.1 Pa 이하로 관리하였으며, 만약 기준 압력 이상의 압력이 측정되었을 경우 시편의 투과도가 기준치

이상으로 높거나, 연결 부위에서 누설이 발생한 것으로 판단하였다.

상단 챔버에 가압된 헬륨은 상대적으로 높은 농도의 헬륨 환경을 구성하게 되며,

여기서 발생한 양단 농도 구배 또는 압력 구배는 시편 두께방향으로 투과 또는 누설을 발생시킨다. 따라서 두가지 방법으로 전달된 헬륨 중 투과율에

대한 정량적 분석을 위해 손상되지 않은 시편에 대하여 측정을 수행하였으며, 여기서 측정된 누설량은 순수 투과에 의한 발생한 것으로 간주하였다.

모든 배관 및 커넥터는 극저온 및 고진공 환경에서 사용 가능한 제품(Pfeiffer Vacuum社)을 사용하였다.

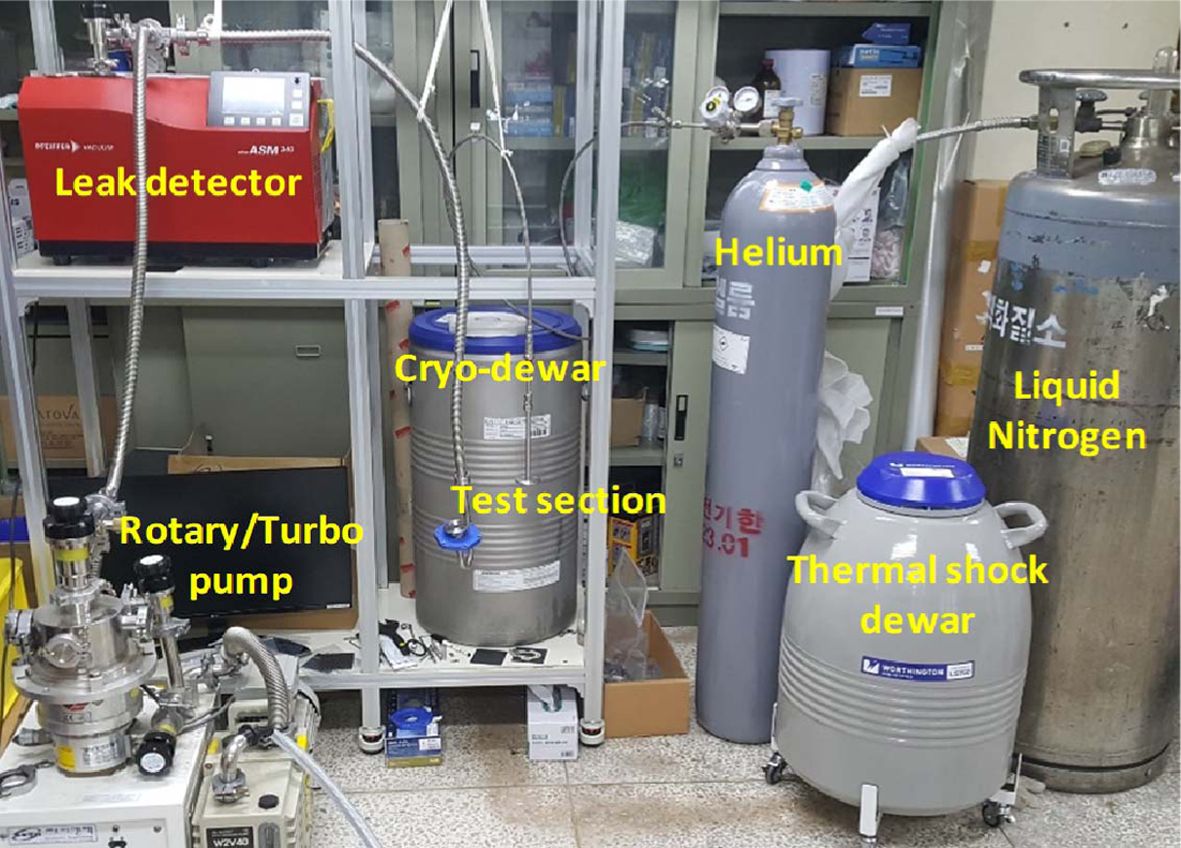

3.2.1 투과도 측정 장치

복합재 투과도 측정 장치를 Fig. 6에 도시하였다. 복합재 투과도 측정을 위한 실험은 기체 질량 분석법이 적용된 누설 측정기(PFEIFFER

Vacuum, ASM340WET)를 사용하였다. 누설 측정 장치의 터보 베인을 보호하고 진공 배관의 저진공 환경 조성을 위해 누설 측정 장치의

전단에 로터리 진공 펌프를 추가로 구성하였다. 누설 측정용 가스는 초고순도 헬륨(순도; 99.9999%)을 사용하였다. 실제 KSLV-II 발사체에

극저온 유체로 산소가 사용되지만 실험의 안전성 확보와 산소 분자보다 작은 분자 크기에 대해 분석하기 위해 헬륨을 사용하였다. 또한 투과도 측정은

항온/항습이 가능한 환경에서 측정되었으며, 실험 장소의 대기 중 산소 농도 측정을 통해 주변 공기의 농도를 간접적으로 판단하였다. 투과도 측정 실험은 시편의

불량 유무에 따라 수분에서 5시간 가량 소요되었다.

3.2.2 열충격 인가

실제 추진제 탱크의 사용 환경 중 극저온/상온에 노출된 복합재 구조물에 발생하는 열응력의 영향을 모사하기 위해 극저온 액체 보관 용기(Dewar)에

액체 질소(77 K)를 이용하여 열충격 시편을 준비하였다.

열충격 1회는 시편을 액체 질소에 5분간 담근 후 강제 대류 장치가 포함된 대기중에 30분간 노출시키는 것으로 종료되며, 이러한 사이클을

최대 10회 반복하였다. 시험에 사용된 가장 두꺼운 시편의 표면 온도와 무게 중심에 해당하는 중심부 온도를 측정하였으며, K-Type 열전대를

교정 후 사용하였다.

|

Fig. 4 Photo of 2.75 mm permeation specimen |

|

Fig. 5 Clamping method for permeation test specimen |

|

Fig. 6 Permeation test station with dewar for thermal-shock |

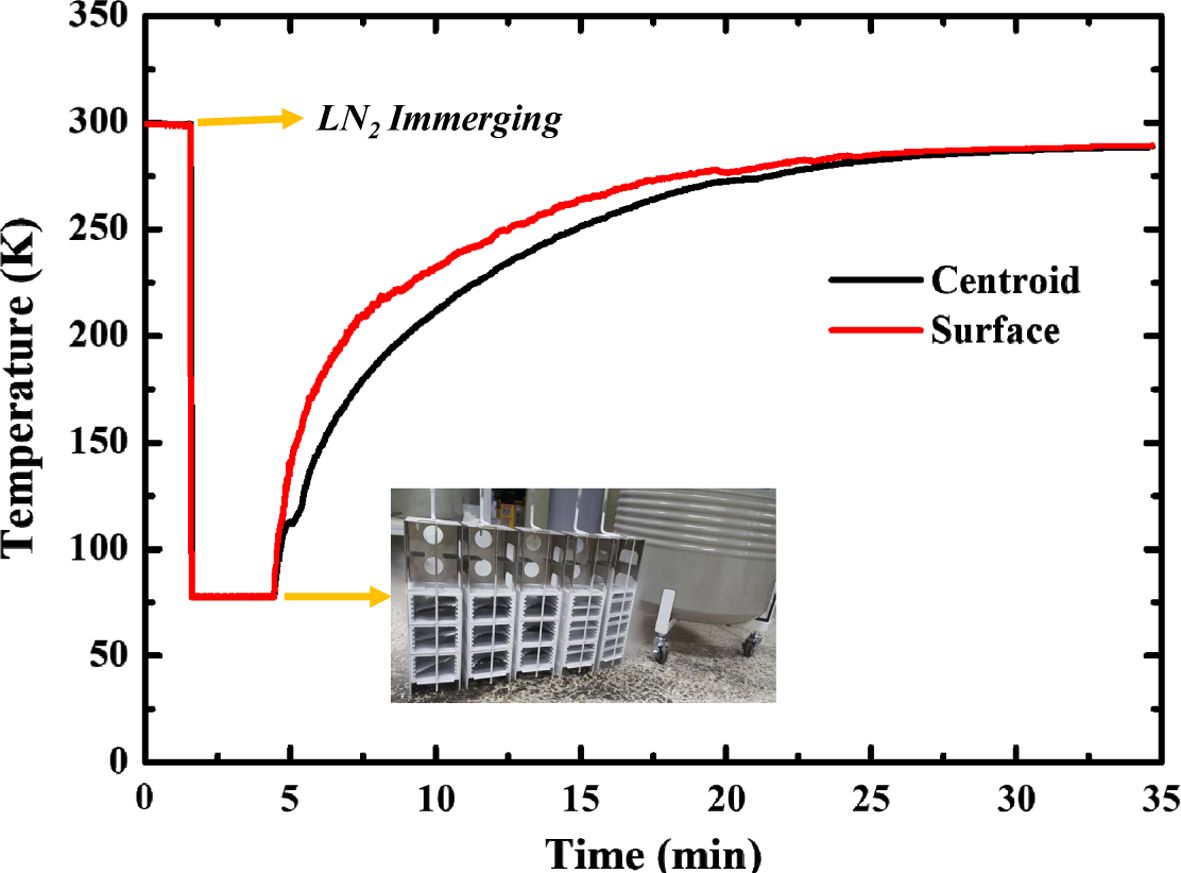

열충격 인가를 위한 투과도 시험 시편의 온도 측정 결과를 Fig. 7에 도시하였다. 초기 상온 상태 시편을 액체 질소에 약 5분간 담지 시켜 시편

두께 방향 중심(시편 무게중심)에서 온도가 77 K으로 도달한 것을 확인 후 대기중에서 강제 대류 장치를 사용하여 일정 시간(약 30분)

승온 시켰다. 투과도 시편에 인가된

열충격 횟수는 2, 5, 10회이며, 각각의 시편에 대하여 투과도 측정을 수행하였다.

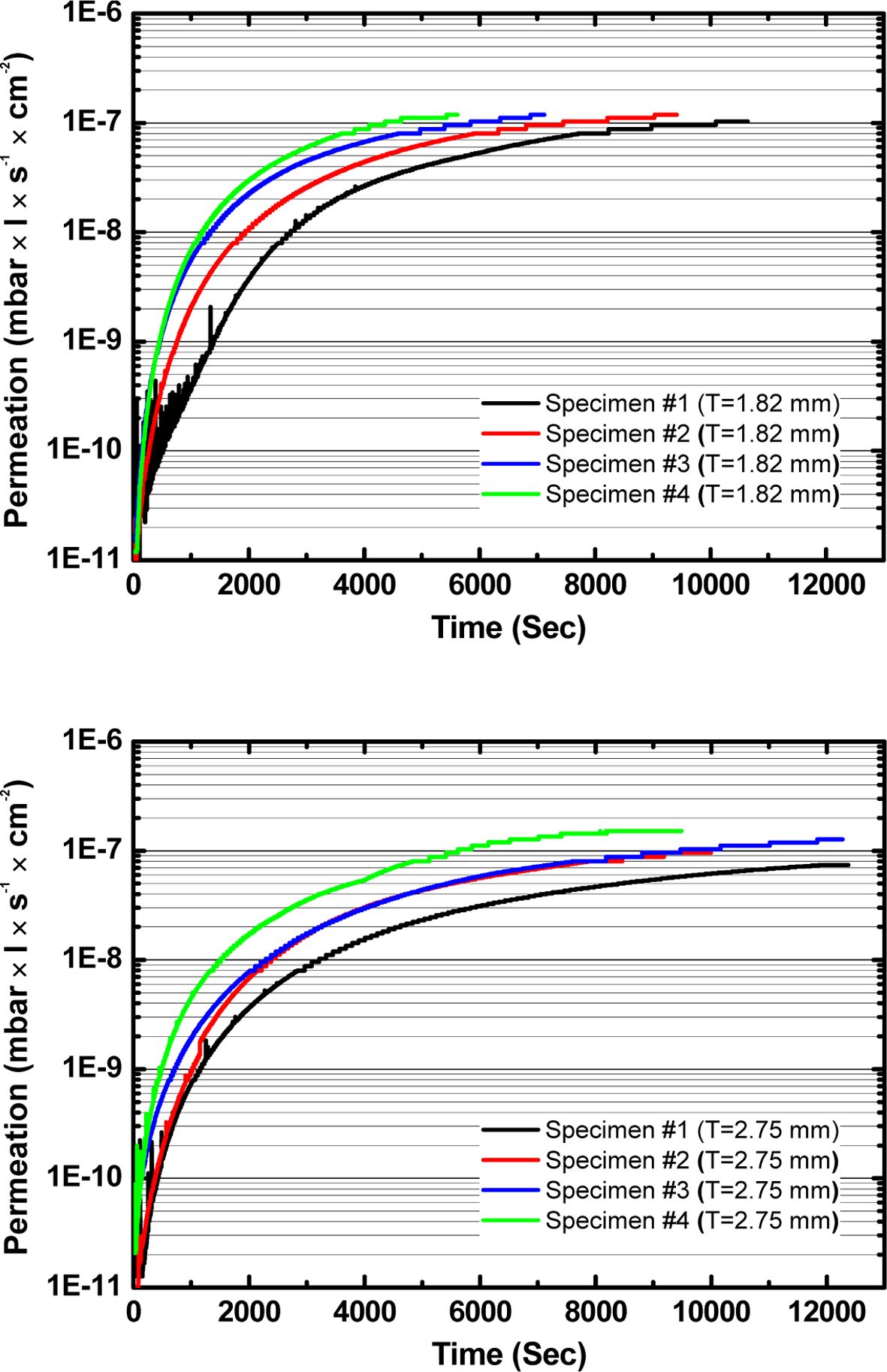

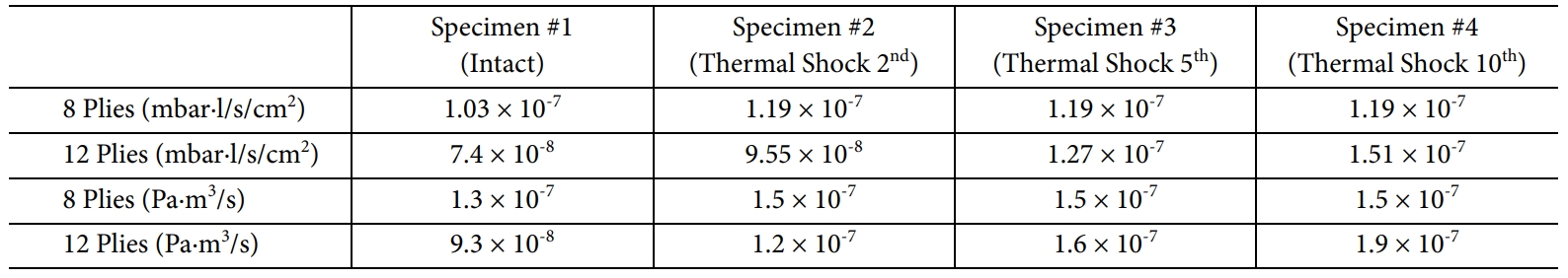

Fig. 8(a)에 두께 및 열충격 횟수에 따른 상온 투과도 결과를 나타내었다. 두께 1.82 mm 시편에서 투과도 측정 시간의 수렴도는

열충격 횟수에 비례하였다. 이는 시편에 인가된 열충격에 따른 미세 균열의 영향으로, 농도차에 의한 누설량 보다 상대적으로 빠르게

나타난 것으로 판단된다. 한편 이러한 결과는 측정된 누설률에 의해서도 나타나는데, 열충격을 인가하지 않은 시편(Specimen

#1)의 경우 1.3 × 10-7

Pa·m3/s였으며, 열충격 횟수 2, 5, 10회 시편(Specimen #2~#4)의 경우 동일한

누설률인 1.5 × 10-7

Pa·m3/s로 확인되었다. 열충격 유무에 따른 누설률은 열충격 비인가 시편 기준

15% 증가하였다. 열충격 횟수에 대한 동일한 누설률은 본 연구에 사용된 시편이 극저온/상온 열변형에 대해 우수한 물리적 특성을 가짐을 나타낸다.

Fig. 8(b)에 도시한 2.75 mm 시편 또한 투과도 측정 시간의 수렴도는 열충격 횟수에 비례하였으며, 누설률은 열충격을 인가하지

않은 시편(Specimen #1)의 경우 9.3 × 10-8

Pa·m3/s, 2회 열충격 시편(Specimen #2)의 경우 1.2 × 10-7

Pa·m3/s, 5회 열충격 시편(Specimen #3)의 경우 1.6 × 10-7

Pa·m3/s, 10회 열충격 시편(Specimen #4)의 경우 1.9 × 10-7

Pa·m3/s를 보였다.

시편의 두께 및 열충격 횟수에 따른 누설률 차이는 열변형에 따른 비가역적 손상이 시편 두께에 비례하기 때문이다. 일반적으로 온도에 따른

소재의 변형 정도는 연속된 구조에서 최대/최소 온도 구배에 비례한다. 따라서 시편의 두께가 상대적으로 두꺼운 2.75 mm 시편의 경우 열충격

인가 시 1.82 mm 시편에 비해 열저항이 크고 온도 구배가 크기 때문에 많은 열응력이 발생하며, 이는 헬륨 기체의 누설 통로가 될 수 있는

미세 균열의 밀도 증가에 기인한다. 본 실험 장치의 환경 챔버 단면(A = 12.6 cm2)과

누설률 비는 투과도로 계산되며, Table 3에 정리하였다.

|

Fig. 7 Measurement of specimen temperature during thermal

shock specimen preparation |

|

Fig. 8 Permeability results comparison at room temperature |

|

Table 3 Permeability and leak rate behavior under room temperature and 5.5 bar condition |

본 연구에서는 우주 발사체용 복합재 추진제 탱크의 상온 환경 투과도 측정 방법을 제시하고 그에 따른 투과도 측정 결과를 시편 두께 및

열충격 사이클 횟수에 따라 논의하였다. 일반적인 복합소재의 경우 온도 변화에 따른 이종 소재 간 열변형에 의해 에폭시의 비가역적 파손이 발생하여

누설 또는 투과에 의한 누출이 증가하지만, 본 연구에 사용된 극저온용 복합재의 경우 우수한 열적 성능을 가지는 것을 투과도 측정을 통해 확인하였다.

이와 같이 복합재 압력용기, 특히 극저온용 복합재 탱크의 수치적으로 검증이 불가능한 미세 구조에 대하여 본 연구 결과가 제시하는 투과도 측정 방법을

사용할 수 있다. 탄소 복합재에 대한 투과도는 두께에 반비례하고, 1.82 mm 두께 시편의 경우 열충격 횟수와 무관하게 일정 열충격 횟수 이상에서

동일한 투과율을 보였으며, 2.75 mm 두께 시편의 경우 투과율은 열충격 횟수에 비례하는 것으로 확인되었다.

본 연구는 2018년 정부(과학기술정보통신부)의 재원으로 한국연구재단 우주중점기술개발사업(2018M1A3B3065445)의 지원을 받아

수행된 연구입니다.

- 1. SPACEX FALCON HEAVY Capabilities & Services, https://www.spacex.com/about/capabilities, [Accessed 16/09/2019].

- 2. Shimoda, T., Morino, Y., Ishikawa, T., Morimoto, T., and Cantoni, S., “Study of CFRP Application to Cryogenic Fuel Tank for RLV,” Proceeding of the Japan International SAMPE Symposium, Vol. 7, 2001, pp. 275-278.

- 3. Kang, S.K., Kim, M.G., and Kim, C.G., “Evaluation of Cryogenic Performance of Adhesives Using Composite-Aluminum Double Lap Joints,” Composite Structures, Vol. 78, No. 3, 2007, pp. 440-446.

-

- 4. Kang, S.G., Kim, M.G., Kim, C.G., and Kong, C.W., “Effects of Curing Temperature and Autofrettage Pressure on a Type 3 Cryo-genic Propellant Tank,” Composites Research, Vol. 19, No. 4, 2006, pp. 31-38.

- 5. Flanagan, M., Grogan, D.M., Goggins, J., Appel, S., Doyle, K., Leen, S.B., and Ó Brádaigh, C.M., “Permeability of Carbon Fibre PEEK Composites for Cryogenic Storage Tanks of Future Space Launchers,” Composites Part A: Applied Science and Manufacturing, Vol. 101, 2017, pp. 173-184.

-

- 6. Choi, S.J., and Sankar, B.V., “Gas Permeability of Various Graphite/Epoxy Composite Laminates for Cryogenic Storage Systems,” Composites Part B: Engineering, Vol. 39, No. 5, 2008, pp. 782-791.

-

- 7. Yokozeki, T., Ogasawara, T., Aoki, T., and Ishikawa, T., “Experimental Evaluation of Gas Permeability through Damaged Compo-site Laminates for Cryogenic Tank,” Composite Science and Technology, Vol. 69, No. 9, 2009, pp. 1334-1340.

-

- 8. Grenoble, R.W., and Gates, T.S., “Hydrogen Permeability of Polymer Matrix Composites at Cryogenic Temperatures,” Proceeding of 46th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference, Jan. 2005, AIAA, pp. 2005-2086.

-

- 9. Jackson, J.R., Vivkers, J., and Fikes, J., “Composite Cryotank Technologies and Development 2.4 and 5.5M out of Autoclave Tank Test Results,” Proceeding of Composites and Advanced Materials Expo, Oct. 2015, M15-4801.

- 10. Johnson, T., Sleight, D.W., and Martin, R.A., “Structures and Design Phase I Summary for the NASA Composite Cryotank Tech-nology Demonstration Project,” Proceedingsof the 54th AIAA/ASME/ASCE/AHS/ASC, Structures, Structural Dynamics, and Mate-rials Conference, Apr. 2013, Document ID. 20130013009.

- 11. Cho, K.J., Jung, Y.S., Cho, I.H., Kim, Y.W., and Lee, D.S., “The Heat and Flow Analysis of the Liquid Helium for the Pressurization of Liquid Rocket Propellant Tank,” Journal of the Korean Society of Propulsion Engineers, Vol. 7, No. 1, 2003, pp. 10-17.

This Article

This Article

-

2020; 33(5): 309-314

Published on Oct 31, 2020

- 10.7234/composres.2020.33.5.309

- Received on Aug 31, 2020

- Revised on Sep 26, 2020

- Accepted on Oct 5, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Soo-Young Choi

-

ANH Structure ANH Design Center

- E-mail: sychoi@anhstructure.com

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.