- Suppression of Machine Tool Spindle Vibration by using TiC-SKH51 Metal Matrix Composite

Wonjun Bae*, Sungtae Kim*, Yangjin Kim*†, Sang-Kwan Lee**

* School of Mechanical Engineering, Pusan National University, Busan, Korea

** Composites Research Division, Korea Institute of Materials Science, Changwon, Korea- TiC-SKH51 금속 복합재를 이용한 공작기계 주축 진동 억제에 관한 연구

배원준* · 김성태* · 김양진*† · 이상관**

With increasing demands for high-speed machining and

lightweight design of machine tools, increasing likeliness of generation of

machine tool spindle vibrations has become an important issue. Spindle

vibration has a significant impact on the surface finish of the workpiece in

ultra-precision machining. It is necessary to resolve the machine tool spindle

vibration in various machining processes to improve machining accuracy. In this

paper, a TiC-SKH51 metal-matrix composite was used to suppress the vibration of

the machine tool spindle. To confirm the dynamic characteristic of the

TiC-SKH51 composite, impact hammer tests were conducted. After verifying the

reliability of a finite element analysis (FEA) by comparing the results of the

impact hammer test with the modal analysis using FEA, the analysis of the

machine tool spindle model was performed. The FEA results show that the

TiC-SKH51 composite applied machine tool spindle can be utilized to suppress

the vibration generation.

고속 가공과 저중량 설계에 대한 수요가 증가함에 따라, 공작기계

주축의 진동 발생 가능성이 증가하고 있다. 또한 초정밀 가공에서 주축의 진동은 공작물 표면 형상에 큰

영향을 끼치게 된다. 다양한 가공 공정의 가공 정밀도를 향상시키기 위해, 공작기계 주축 진동 문제를 해결하여야 한다. 이 논문에서, 공작기계 주축의 진동 억제를 위해 TiC-SKH51 금속 기지 복합재가

사용되었다. TiC-SKH51 복합재의 동적 특성을 확인하기 위해 충격 망치 시험을 수행하였다. FEA의 모드 분석 결과와 충격 망치 시험 결과를 비교하여 FEA의

신뢰성을 확인한 후, 공작기계 주축 모델의 해석이 실행되었다. FEA

결과로부터 진동 발생 억제를 위해 TiC-SKH51 복합재를 적용한 공작기계 주축이 사용될

수 있음을 확인하였다.

Keywords: 유한 요소 해석(Finite element analysis), 충격 망치 시험(Impact hammer test), 금속 기지 복합재(Metal-matrix composite), 공작기계 주축(Machine tool spindle), 진동 저감(Vibration suppression)

공작기계 주축은 생산품의 가공정밀도와 치수정밀도에 직접적인 영향을 미치는 중요한 기계 요소이다[1]. 최근 공작기계 산업은 난삭재 가공과 가공품질 및 생산 효율을 높이기 위한 고속가공[2], 에너지 소비를 저감시킬 수 있는 저중량 설계[3], 소형 및 정밀 부품 생산이 가능한 초정밀가공[4]에 대한 수요가 증가하고 있다.

고속가공은 높은 재료제거비율과 주축 회전속도로 공작물을 가공하며[5], 저중량 설계에서는 기계 요소가 낮은 무게의 부품으로 구성됨에 따라 주축 진동 발생 가능성이 높아진다[6]. 이러한 공작기계 주축 진동은 가공정밀도와 생산성을 저하시키게 된다. 또한 나노미터 단위의

표면 거칠기 수준을 요구하는 초정밀 가공에서도 불균형 질량과 편심 모멘트에 의해 발생하는 공작기계 주축 진동은 표면 형상을 손상시키는 주요 원인이다[7]. 따라서 가공정밀도와 치수정밀도, 가공품질 저하의 주요 원인인 공작기계 주축 진동 문제에

대한 시급한 해결책이 필요하다.

주축 진동 해결 방안으로는 유한 요소 해석을 활용한 재설계 방법, 주축속도 모니터링을 통한 이산 및 연속 주축속도 조절 방법, 시뮬레이션과

구동소자를 활용한 수동 및 능동 댐퍼 적용 방법, 재료 변경을 통한 동적 특성 향상 방법 등이 있다.

Zhang과 Yin은 유한 요소 소프트웨어와 위상 최적화 기법을 활용하여 CNC 선반 주축 박스의 저중량 설계가 가능한 최적 배열 및

크기를 제시하였다[8]. Zhang과 To는 공기 정압 베어링이 포함된

주축 모델을 활용하여 주축 진동이 표면 형상에 미치는 영향을 분석할 수 있는 동적 모델과 수학적 해석 기법을 개발하였다[9]. 이와 같은 재설계 방법은 특정 가공법이나 기계 요소에만 활용 가능하다.

Savilov 등은 안정적으로 우수한 형상을 가진 드릴링 공정을 위한 모드 해석과 주축속도 조절 방법을 제안하였다[10]. Zaeh와 Roesch는 모델 기반 컨트롤러와 과정 기반 접근법을 이용하여 초고속 로봇

밀링에서 안정적 가공이 가능한 최소 주축속도를 제시하였다[11]. 그러나 주축속도

조절 방법은 절삭 가능한 재료에 한계가 있거나, 최적 조율을 위해 알고리즘 성능을 향상시켜야 하는 과제가 남아있다.

Wan 등은 비접촉 전자기 구동소자와 변위 센서로 구성된 능동 댐퍼를 활용한 새로운 주축 시스템을 개발하였다[12]. Wang 등은 미끄럼 마찰과 댐퍼 자중에 의해 발생하는 진동 에너지를 흡수하기 위한

새로운 형태의 비선형 조율 질량 댐퍼를 개발하였다[13]. 능동 댐퍼의 경우,

구동소자 크기에 따라 사용가능한 환경이 한정적이다. 또한 수동 댐퍼는 큰 공간을 차지하므로 다양한 동적 특성을 가지거나, 특수한 조율 과정이 필요한

환경에서 효과가 제한되는 단점이 있다.

위의 제시된 방법들은 각기 다른 한계가 존재하며, 주축에서 발생하는 진동 자체를 억제하지 못한다. 동적 특성을 향상시켜 진동을 억제할

수 있는 재료 변경 방법에 주로 쓰이는 재료는 CFRP(Carbon Fiber Reinforced Plastic)이다. Birk 등은 재주조를

거친 CFRP를 활용하여 공작기계의 정밀도를 향상시켰다[6]. CFRP는 무게

대비 높은 강성을 지녔으나, 이방성 특성에 의해 일반 금속보다 낮은 정강성을 가지며 지나치게 낮은 중량으로 인해 진동에 취약하다는 단점이 있다[14].

이번 연구에서는 공작기계 주축 진동을 억제에 사용되는 기존 방법들의 단점을 보완하기 위해 TiC 강화재가 포함된 TiC-SKH51 금속

기지 복합재로 주축 재료를 변경하였다. 우수한 기계적 성질을 가지는 TiC-Fe 금속 기지 복합재의 진동 특성을 확인하기 위해 용융 가압 함침법으로

TiC-SKH51 시편을 제작하였다. 제작된 시편을 활용하여 기존 주축 재료인 회주철(GC250)을 비롯한 다양한 금속 재료와 충격 망치 시험

결과를 비교 분석하였다. 유한 요소 해석의 정확성을 알아보기 위해 해당 시험 결과를 유한 요소 해석 결과와 비교하였으며, 동일한 재료들을 활용하여

주축 모델에 대한 정적 및 동적 특성 해석을 실시하였다. 해석 결과로 얻은 재료별 공작기계 주축의 1차 고유진동수, 감쇠비 및 최대 정적 변형량을

분석하여 주축 진동 저감을 위한 TiC-Fe 금속 기지 복합재의 적용 가능성에 대해 알아보았다.

재료연구소의 도움으로 120 × 120 ×5 mm3 크기의 TiC-SKH51 시편을 제작하였다. 용융 가압 함침법을 이용하여 제작된 시편은 60%의 TiC 분율을

가진다. 새로운 공정에 의해 완성된 시편은 균일하게 분산된 TiC와 온전히 젖은 상태로 응고된 액상 금속에 의해 뛰어난 계면강도를 갖게 된다[15].

또한 TiC-SKH51 시편의 밀도는 6.27 g/cm3로, 기존 금속인 SKH51의 밀도인 8.14 g/cm3

대비 경량화가 이루어졌다. TiC-Fe 금속 복합재는 높은 강도 및 우수한 내산화성, 높은 경도와 내마모 특성 등[16] 기계적 성질이 비강화재보다 뛰어나다.

우수한 물성을 가진 TiC-Fe 금속 복합재가 주축 진동 억제를 위한 재료로 활용가능한지 파악하고자 동적 특성을 획득할 수 있는 가진 해머를 이용한

진동 특성 시험을 실시하였다.

3.1 충격 망치 시험

재료의 감쇠 성능 비교 지표로는 1차 고유진동수와 감쇠비가 있다. 주축이 진동에 둔감하기 위해서는 1차 고유진동수가 공진 주파수를 크게

상회하여야 한다[17]. 1차 고유진동수는 동강성과도 비례하기 때문에[18] 높은 1차 고유진동수는 우수한 동적 특성을 의미한다. 감쇠비는 감쇠계수를

물체의 임계감쇠로 나눈 상대적인 비를 뜻하며, 감쇠비가 높으면 발생한 진동의 탄성 변형 에너지를 빠르게 소산시킬 수 있다.

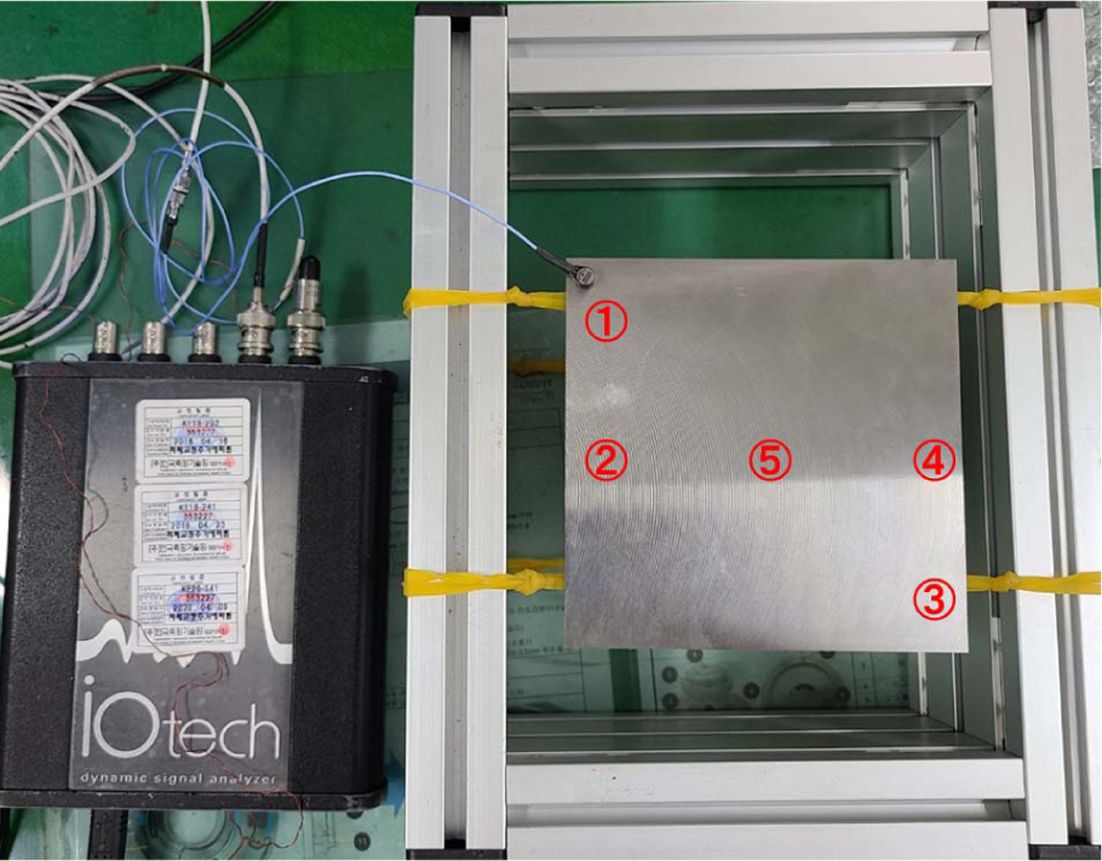

제작된 TiC-Fe 금속 복합재의 진동에 대한 둔감성을 확인하기 위해 FAMTECH의 도움으로 충격 망치 시험을 실시하였다. 이는 구조물을

자유 상태로 지지하여 충격 망치의 가진을 통해 주파수 응답 함수를 얻는 시험법이다.

시편 시험은 Fig. 1과 같은 상태로 구속된 시편의 표시된 5개 지점에 각각 가속도 센서(Kistler 8778A500)를 이동하며

부착한 후, 충격 망치(PCB 086E80)로 3회 타격하여 진행되었다. 주파수 분석기(IOTECH 640u)를 이용해 3회 타격의 평균값으로

주파수 응답 함수를 얻은 후, 분석 소프트웨어(VIBRANT MeScope)를 사용하여 1차 고유진동수와 감쇠비를 획득하였다. TiC-Fe 금속

복합재와의 비교를 위해 동일 형상의 탄소강(S45C, SS400), 공구강(SKD11, SKH51, SKD61), 스테인리스강(SUS304,

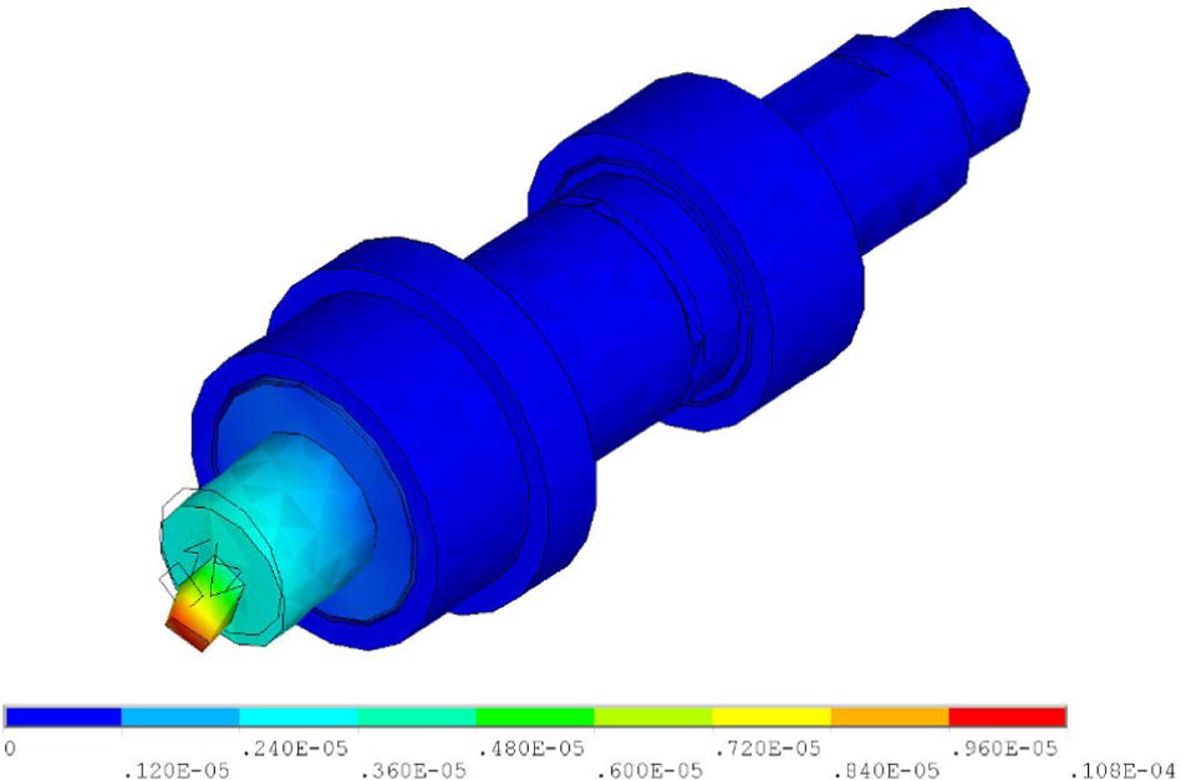

SUS420) 그리고 공작기계 주축의 재료로 쓰이는 회주철(GC250) 시편에 대한 시험도 실시하였다. 시험에 사용된 재료들의 주요 물성치는

Table 1과 같으며, TiC-SKH51의 탄성계수는 60% 분율의 TiC 값을 참고하여 계산되었다.

획득된 주파수 응답 함수의 결과, 1번과 3번 위치 타격에 따른 1차 고유진동수 값이 동일하므로 측정 결과의 정확도 향상을 위해 1번

위치와 3번 위치 타격 결과를 중첩하여 1차 고유진동수와 감쇠비를 도출하였다.

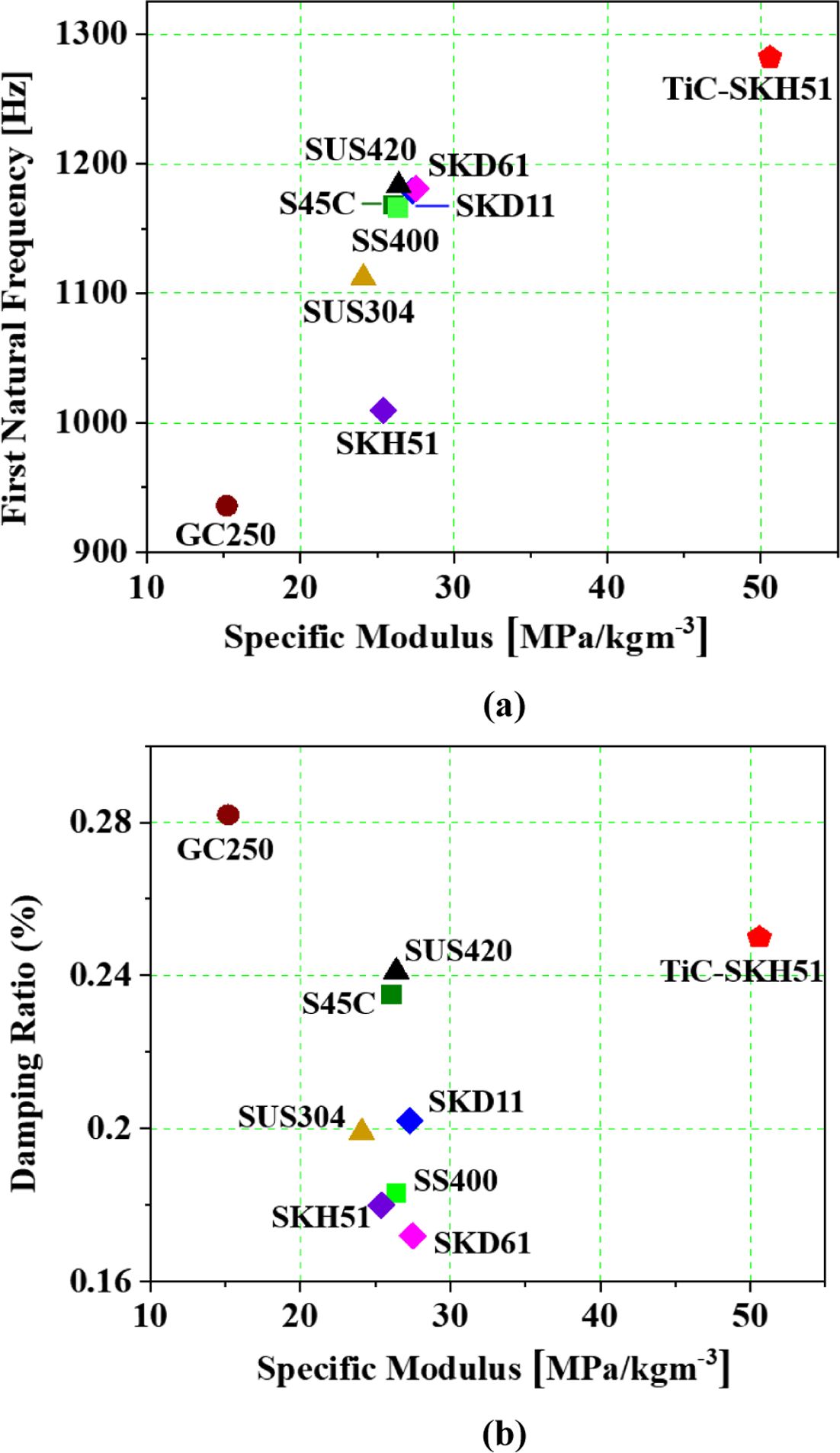

Fig. 2(a)와 Fig. 2(b)는 각각 탄성계수를 밀도로 나눈 비강성에 따른 1차 고유진동수와 감쇠비 결과를 나타낸다. 탄소강,

공구강, 스테인리스강, 회주철, TiC-Fe 금속 복합재 시편을 각각 네모, 마름모, 세모, 원형, 오각형으로 표시하였다. Fig. 2에서 재료의

동적 특성이 비강성과 비례한다는 것을 확인할 수 있다. Fig. 2(a)에서 SKH51을 제외한 일반 금속의 1차 고유진동수는 1112 Hz에서

1183 Hz 사이에 분포한다. TiC-SKH51의 1차 고유진동수는 다른 금속에 비해 높은 것을 확인하였다. Fig. 2(b)에서 TiC-SKH51을

비롯하여 S45C, SUS420, GC250는 다른 금속 재료보다 높은 감쇠비를 가진다. 이는 재료의 성질과 원소 조성비로 설명 가능하다.

GC250은

뛰어난 동적 특성을 바탕으로 주축의 재료로 널리 쓰이는 회주철이며, S45C와 SUS420은 방진 합금 제조에 활용되는 Mn을 적정량(0.6~1.0%) 함유하기 때문에 높은 감쇠비를 가진다[19]. 실험 결과, Fig. 2(a)와 (b)에서 TiC-SKH51의 동적

특성이 금속 재료보다 우수하며, 특히 SKH51과 비교하여 동적 특성이 향상된 것을 확인할 수 있다. 따라서 TiC 강화재가 동적 특성 향상에

영향을 준다는 것을 입증하였다.

3.2 진동 특성 시험과 유한 요소

해석 결과 비교

유한 요소 해석의 정확성을 입증하기 위해, 충격 망치 시험의 결과를 유한 요소 해석의 결과와 비교하였다. 가진 망치 시험이 시편을 자유

상태로 구속하였기 때문에 유한 요소 해석 소프트웨어(APDL 17.1)에서도 구속 조건 없이 모드 분석을 실시하였다. 9가지 재료를 Solid

brick 8node 278, 0.005의 mesh 크기로 진행한 결과, 6개 자유도의 구속이 없으므로 7번째 고유진동수부터 평판 시편의 실제

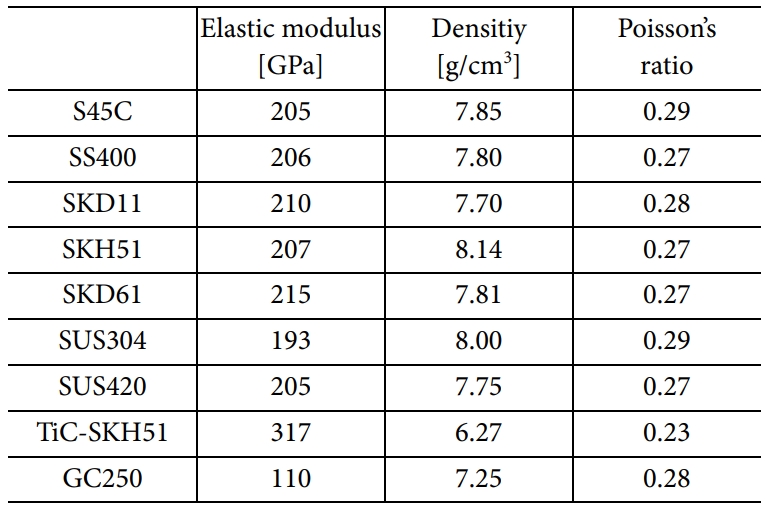

고유진동수 값을 나타나며 이는 Table 2와 같다.

모드 분석과 실제 충격 망치 시험의 결과는 상당 부분 일치하는 것을 알 수 있다. 가장 큰 오차는 TiC-SKH51의 7.84%이며,

이를 제외한 금속 재료의 비교 결과는 5% 이내의 오차를 가진다. 오차의 주요 원인은 시편 제작 후 가공하는 과정에서 완벽한 균일성을 유지하지

못하였기 때문으로 판단된다. 이를 바탕으로 TiC-Fe 금속 복합재를 활용한 공작기계 주축의 진동 저감 능력을 확인하기 위해 공작기계 주축 모델을

활용하여 유한 요소 해석을 진행하였다.

|

Fig. 1 Configuration of the impact hammer test |

|

Fig. 2 (a) First natural frequency and (b) damping |

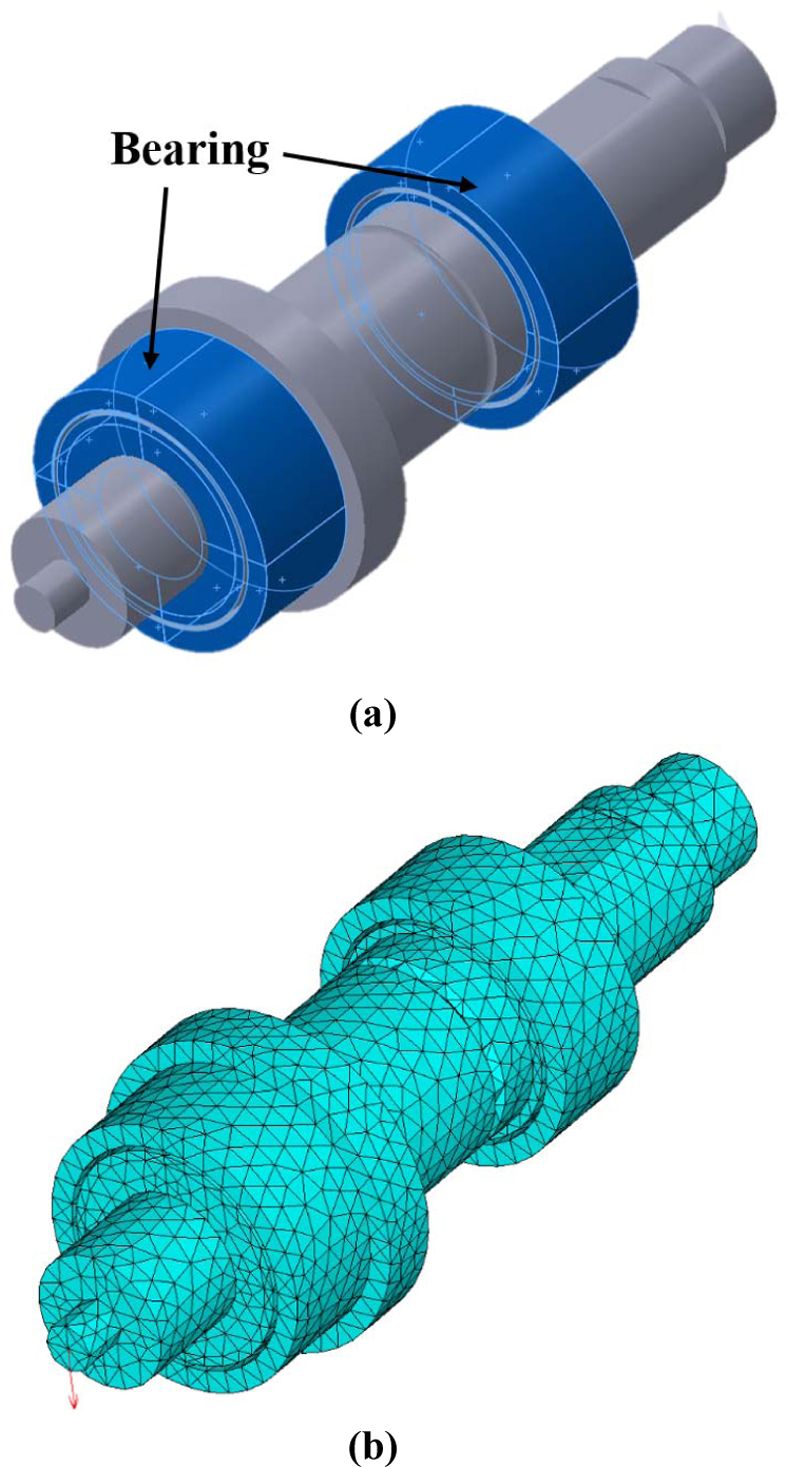

4.1 주축 모델링

이번 장에서는 TiC-Fe 금속 복합재를 활용한 공작기계 주축의 진동 및 정적 특성을 파악하기 위해 진동 특성 시험에 사용된 재료를

활용하여 비교분석을 진행하였다. 재료들의 물성치는 Table 1의 값과 동일하다. 해석에 사용된 Fig. 3(a)의 공작기계 주축 모델의 길이는

200 mm, 최대 직경은 56 mm이다. 그림에 표시된 베어링은 외륜과 내륜 사이에 1 mm의 간극을 가진다.

해당 모델을 유한 요소 해석 소프트웨어(APDL 17.1)를 이용하여 해석을 진행하였다. Fig. 3(b)와 같이 Solid

brick 8node 278, 0.005 크기의 mesh로 나누었으며, node의 수는 6075이다. 베어링 외륜과 내륜에 위치하는 전동체는

6 자유도를 가진 스프링으로 대체되었다. 이때 스프링의 강성은 해석에 쓰인 재료의 탄성계수에 상응하는 값(N/mm)으로 설정하였다.

4.2 동적 특성 분석 결과

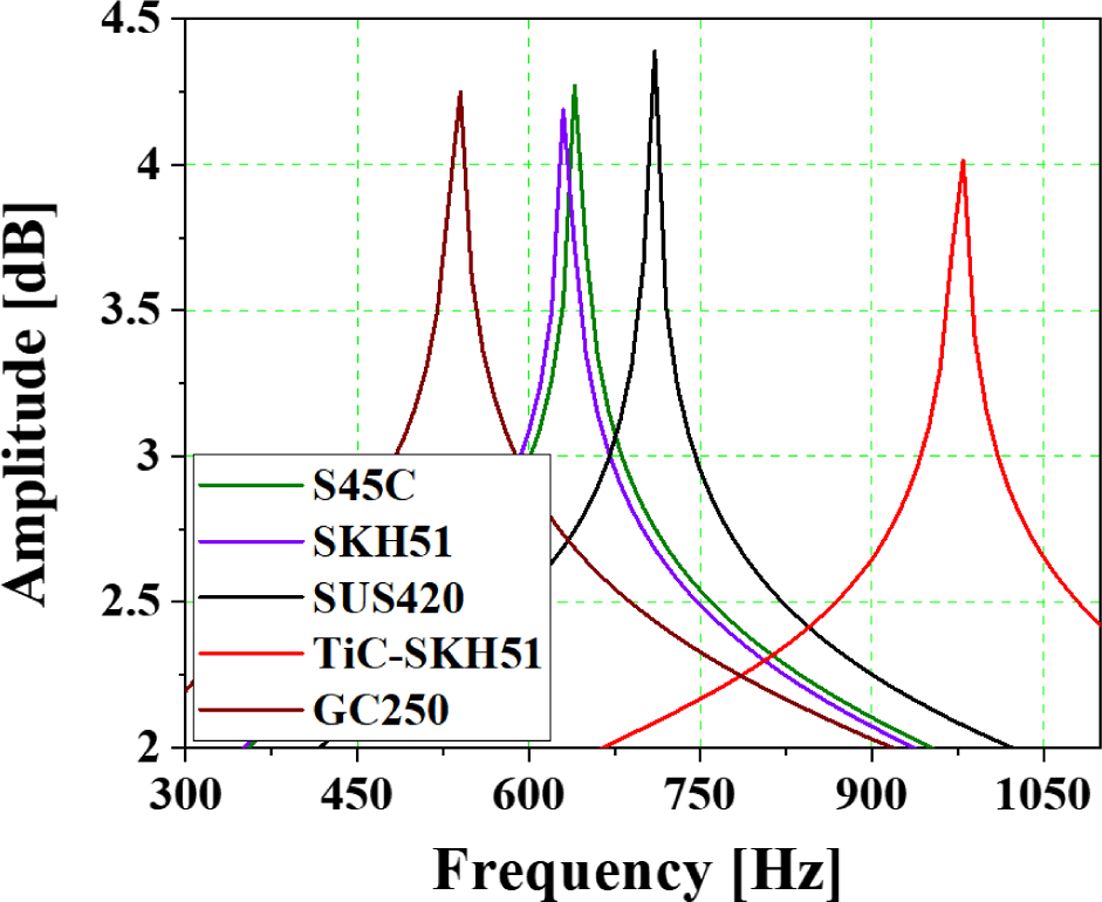

위와 같은 공작기계 주축의 동적 특성 분석에는 적절한 구속 조건이 필요하다. 주축이 모터와 맞닿는 뒷부분에 x 방향 병진

구속, 회전하는 주축을 지지하는 베어링 외륜의 바깥면에 y, z 방향 회전 구속을 가하였다[20]. 절삭이 이루어지는 주축의 끝단에 1000 N의 힘을 가하여 재료별

주파수에 따른 진폭을 얻었다. Fig. 4는 각각 한 종류의 탄소강(S45C), 공구강(SKH51), 스테인리스강(SUS420), 금속 복합재(TiC-SKH51),

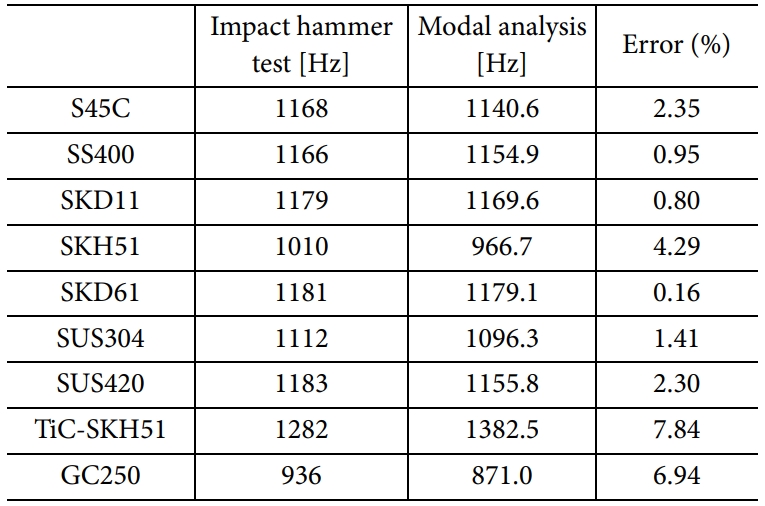

회주철(GC250)의 주파수 응답 함수를 표현하였다. 획득한 1차 고유진동수와 half-power bandwidth 방법을 이용하여 구한 감쇠비는

Table 3과 같다. 이때 정확한 감쇠비를 획득하기 위해 1차 고유진동수 ±200 Hz 범위를

0.5 Hz 간격으로 다시 해석하였다.

가장 낮은 1차 고유진동수는 GC250의 537 Hz이며, TiC-SKH51은 976 Hz의 높은 1차 고유진동수 값을 가진다. 나머지

금속은 632 Hz에서 720 Hz 사이의 범위에 분포한다. SKH51 (632 Hz)의 1차 고유진동수가 TiC 강화재에 의해 상승한 것을 확인하였다.

감쇠비 계산 결과, SUS420이 가장 낮은 0.28%의 감쇠비를 가지며 S45C와 GC250이 0.65%의 상대적으로 높은 감쇠비를

가진다. SKH51의 감쇠비는 0.32%이며, TiC-SKH51의 감쇠비는 0.82%로 다른 재료들보다 높은 값을 보인다. 1차 고유진동수와 마찬가지로

감쇠비도 TiC 강화재에 의해 높아지는 것을 확인하였다. 즉, TiC 강화재를 이용한 금속 복합재는 우수한 동적 특성을 가지며 공작기계 주축에서

발생하는 진동을 효과적으로 억제할 수 있음을 입증하였다.

4.3 정적 특성 분석

재료에 따른 공작기계 주축의 최대 정적 변형량을 알아보기 위해 베어링 외륜의 바깥면에 6자유도 구속을 가하였다. 또한 주축 끝단에

1000 N의 힘을 가하여 주축의 최대 변형량을 획득하였다.

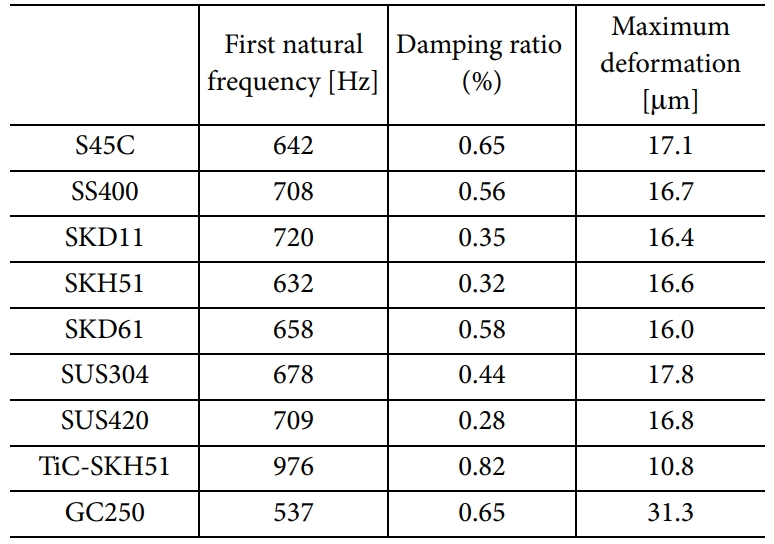

TiC-SKH51의 변형량을 나타낸 Fig. 5와 같이 모든 재료의 최대 정적 변형량은 주축 앞 끝단에서 나타났다. Table 3에서

GC250의 변형량이 31.3 mm로 최대였으며, 물성에

큰 차이가 없는 금속 재료들은 16.0 mm에서 17.8 mm 사이의 변형량을 보인다. TiC-SKH51의 최대 변형량은 10.8 mm이다. GC250이 공작기계 주축의 재료로 사용되는 이유는 변형 억제가 아닌, 동적 특성을 활용한

주축의 진동 억제 효과인 것으로 판단된다. 이 결과로 TiC-Fe 금속 복합소재는 가진에 의한 변형을 획기적으로 감소시킬 수 있음을 입증하였다.

|

Fig. 3 (a) 3D model and (b) FEA model of machine tool spindle |

|

Fig. 4 Frequency response function of S45C, SKH51, SUS420,

TiC-SKH51, and GC250 machine tool spindle |

|

Fig. 5 Static deformation of TiC-SKH51 machine tool spindle

model |

재료 변경을 통한 공작기계 주축 진동 억제를 위해 용융 가압 함침법으로 제작한 TiC-Fe 금속 복합재를 제작하였다. 충격 망치 시험을 통해

TiC-Fe가 가지는 높은 1차 고유진동수와 감쇠비 등 우수한 동적 특성을 확인하였다. 유한 요소 해석의 정확성을 판단하기 위해 모드 분석을 진행하였으며,

실험과 해석 결과의 차이는 최대 7.84%이다. 이는 재료 제작 후 시편을 가공하는 과정에서 균일성을 완벽하게 유지하지 못하였기 때문으로 판단된다.

TiC-Fe를 비롯한 다양한 재료를 공작기계 주축 모델에 적용하여 정적 및 동적 특성을 분석하였다. 정적 및 동적 해석 모두에서 TiC-Fe가

가장 우수한 특성을 가지며, TiC 강화재를 사용한 TiC-Fe 금속 복합재의 감쇠비가 256.3% 상승하였고 최대 정적 변형량이 35% 감소하였다.

따라서 TiC-Fe를 공작기계 주축재료로 활용한다면 절삭 과정의 진동 발생을 억제할 수 있고, 주축의 변형도 기존 재료보다 효과적으로 억제할 수

있음을 확인하였다. 이번 연구에서는 TiC-Fe 금속 복합재를 사용한 실제 공작기계 주축의 동적 특성 시험을 진행하지 못하였다. 이러한 시뮬레이션의

한계는 추후 연구에서 실제 주축의 동적 특성 시험 결과와 이번 연구의 결과를 비교하여 극복할 예정이다.

본 연구는 재료연구소 주요사업(PNK7020)의 지원으로 수행되었습니다.

- 1. Arslan, M., Catay, B., and Budak, E., “A Decision Support System for Machine Tool Selection,” Journal of Manufacturing Technol-ogy Management, Vol. 15, No. 1, 2004, pp. 101-109.

-

- 2. Awale, A.S., and Inamdar, K.H., “Review on High Speed Machining of Hard Material,” Journal of Emerging Technologies and Inno-vative Research, Vol. 2, No. 3, 2015, pp. 517-524.

- 3. Sulitka, M., Novotny, L., Sveda, J., Strakos, P., Hudec, J., Smolik, J., and Vlach, P., “Machine Tool Lightweight Design and Ad-vanced Control Techniques,” MM Science Journal, 2008, pp. 30-34.

-

- 4. Zhang, S.J., To, S., Zhang, G.Q., and Zhu, Z.W., “A Review of Machine-tool Vibration and Its Influence upon Surface Generation in Ultra-precision Machining,” International Journal of Machine Tools and Manufacture, Vol. 91, 2015, pp. 34-42.

-

- 5. Gagnol, V., Le, T.P., and Ray, P., “Modal Identification of Spindle-tool Unit in High-speed Machining,” Mechanical Systems and Signal Processing, Vol. 25, No. 7, 2011, pp. 2388-2398.

-

- 6. Birk, F., Ali, F., Weigold, M., Abele, E., and Schützer, K., “Lightweight Hybrid CFRP Design for Machine Tools with Focus on Sim-ple Manufacturing,” The International Journal of Advanced Manufacturing Technology, Vol. 108, 2020, pp. 3915-3924.

-

- 7. Zhang, S.J., To, S., Cheung, C.F., and Wang, H.T., “Dynamic Characteristics of an Aerostatic Bearing Spindle and Its Influence on Surface Topography in Ultra-precision Diamond Turning,” International Journal of Machine Tools and Manufacture, Vol. 62, 2012, pp. 1-12.

-

- 8. Zhang, G.T., and Yin, Z.H., “The Lightweight Design of CNC Lathe Spindle Box Based on Topology Optimization,” Applied Me-chanics and Materials, Vol. 236-237, 2012, pp. 464-468.

-

- 9. Zhang, S.J., and To, S., “The Effects of Spindle Vibration on Surface Generation in Ultra-precision Raster Milling,” International Journal of Machine Tools and Manufacture, Vol. 71, 2013, pp. 52-56.

-

- 10. Savilov, A.V., Pyatykh, A.S., and Timofeev, S.A., “Vibration Suppression Methods at High Performance Drilling,” IOP Conference Series: Materials Science and Engineering, Vol. 632, 2019, pp. 012108.

-

- 11. Zaeh, M.F., and Roesch, O., “Improvement of the Static and Dynamic Behavior of a Milling Robot,” International Journal of Auto-mation Technology, Vol. 9, No. 2, 2015, pp. 129-133.

-

- 12. Wan, S., Li, X., Su, W., Yuan, J., Hong, J., and Jin, X., “Active Damping of Milling Chatter Vibration Via a Novel Spindle System with an Integrated Electromagnetic Actuator,” Precision Engineering, Vol. 57, 2019, pp. 203-210.

-

- 13. Wang, M., Zan, T., Yang, Y., and Fei, R., “Design and Implementation of Nonlinear TMD for Chatter Suppression: An Application in Turning Process,” International Journal of Machine Tools and Manufacture, Vol. 50, 2010, pp. 474-479.

-

- 14. Kono, D., Mizuno, S., Muraki, T., and Nakaminami, M., “A Machine Tool Motorized Spindle with Hybrid Structure of Steel and Carbon Fiber Composite,” CIRP Annals - Manufacturing Technology, Vol. 68, No. 1, 2019, pp. 389-392.

-

- 15. Oh, N.R., Lee, S.K., Hwang, K.C., and Hong, H.U., “Characterization of Microstructure and Tensile Fracture Behavior in a Novel Infiltrated TiC-Steel Composite,” Scripta Materialia, Vol. 112, 2016, pp. 123-127.

-

- 16. Cho, S., Lee, Y.H., Ko, S., Park, H., Lee, D., Shin, S., Jo, I., Lee, S.B., and Lee, S.K., “Microstructure and Properties of TiC-Inconel 718 Metal Matrix Composites Fabricated by Liquid Pressing Infiltration Process,” Composite Research, Vol. 32, No. 3, 2019, pp. 158-162.

-

- 17. Kim, D.H., Lee, C.M., and Choi, H.J., “Static and Dynamic Analysis and Optimization Design of 40,000-rpm High-speed Spindle for Machine Tools,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 37, No. 1, 2013, pp. 105-111.

-

- 18. Lee, H.C., Kim, M.G., Go, G.Y., and Han, S.N., “A Study on the Static and Dynamic Stiffness of Lightweight Vehicle Body Pard Applied to High Strength Steel,” Transactions of the Korean Society of Automotive Engineers, Vol. 27, No. 4, 2019, pp. 267-272.

-

- 19. Okada, H., Sahashi, H., Kim, I.S., Kang, C.Y., Igata, N., and Miyahara, K., “Effect of Epsilon Martensite on the Damping of High Strength Fe-Cr-Mn Alloys,” Materials Science and Engineering A, Vol. 370, No. 1, 2004, pp. 519-523.

-

- 20. Lee, B.G., and Choi, J.W., “A Study on Automation of Modal Analysis of a Spindle System of Machine Tools Using ANSYS,” Jour-nal of the Korea Academia-Industrial Cooperation Society, Vol. 16, No. 4, 2015, pp. 2338-2343.

-

This Article

This Article

-

2020; 33(5): 262-267

Published on Oct 31, 2020

- 10.7234/composres.2020.33.5.262

- Received on Oct 11, 2020

- Revised on Oct 27, 2020

- Accepted on Oct 27, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Yangjin Kim

-

School of Mechanical Engineering, Pusan National University, Busan, Korea

- E-mail: yangjin@pusan.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.