- Wear and Mechanical Properties of B4C/Al6061 Composites Fabricated by Stir Casting and Rolling Process

Donghyun Lee*,**, Kanghun Oh*, Junghwan Kim*, Yangdo Kim**, Sang-Bok Lee*, Seungchan Cho*†

* Composites Research Division, Korea Institute of Materials Science, Changwon, Korea

** School of Materials Science and Engineering, Pusan National University, Pusan, Korea- 교반주조 및 압연공정으로 제조된 B4C/Al6061 금속복합재료의 마모 및 기계적 특성 연구

이동현*,** · 오강훈* · 김정환* · 김양도** · 이상복* · 조승찬*†

In this study, aluminum (Al) alloy matrix composites

in which B4C particles were uniformly dispersed was manufactured

through stir casting followed by hot rolling process. The microstructure,

mechanical properties, and wear resistance properties of the prepared

composites were analyzed. The composite in which the 40 μm sized B4C

particles were uniformly dispersed increased the tensile strength and improved

wear performance as the volume ratio of the reinforcement increased. In the

case of the 20 vol.% composite, the tensile strength was 292 MPa,

which was 155% higher than that of the Al6061. As a result of the wear

resistance test, the wear width and depth of the 20 vol.% B4C/Al6061

composites were 856 μm, and 36 μm, and the friction coefficient was 0.382, which were considerably

superior to Al6061.

본 연구에서는 교반주조 공정을 통해 B4C 입자가

균일하게 분산된 알루미늄 금속복합재료를 제조하고 후공정으로 열간압연을 수행하였다. 제조된 복합재료의

미세조직, 기계적 특성 및 내마모 특성에 대해 분석하였다. 40 μm 크기의 B4C 입자가 균일하게 분산된 복합재료는

강화재의 체적율이 증가함에 따라 인장강도는 증가하였으며, 마모 성능도 개선되었다. 20 vol.% 복합재료의 경우 인장강도 값은 292 MPa로 기지재인 Al6061 대비 155% 증가하였다. 내마모시험 결과 20 vol.% 복합재료의 경우 마모 너비와 깊이가

각각 856 μm, 36 μm이며, 마찰계수는 0.382로 Al6061 대비 상당히 우수한 내마모 특성을 나타내었다.

Keywords: 교반주조(Stir casting), 열간압연(Hot rolling), 알루미늄(Aluminum), 탄화 붕소(B4C)

일본 후쿠시마 원전 사태와 독일의 원자력 발전소 폐지 및 국내 원자력 발전소 밀집 지역의 지진 위험으로 인하여 원자력 발전에 대한 관심이

높아지고 있다. 특히 원자력 발전에서 발생하는 사용후핵연료의 보관 및 처리가 큰 이슈 중 하나이다. 사용후핵연료 수송/저장 용기는 안정성, 구조적

강건성이 필수적으로 요구된다. 이에 따라 방사선을 차폐하고 안정성을 확보하기 위해 중성자 흡수/차폐용 복합재료(Neutron Absorber

Composites; NACs)가 사용되고 있으며, 연구 개발이 진행되고 있다.

중성자 흡수를 하는 원소는 보론(B), 카드뮴(Cd), 가돌리늄(Gd), 사마륨(Sm) 등이 있으나 중성자 흡수 차폐용 복합재료의 강화재로는

보론이 들어있는 탄화붕소(B4C)를 산업에서 가장 많이 사용한다. 보론의 경우 밀도가 2.52 g/cm3으로

다른 원소들(Cd 8.56 g/cm3, Gd 7.90 g/cm3,

Sm 7.35 g/cm3)이 들어있는 강화재에 비하여 가벼우며, 중성자 흡수단면적이 높기 때문이다(B10

기준 유효 중성자흡수 단면적: 767 barn). 본 연구의 경우 우수한 중성자 흡수 복합재료를 제조하기 위하여, 강화재를 B4C로

선정하였으며, 경량성 및 후가공을 고려하여 기지재는 Al6061을 사용하였다. 최근 중성자 흡수/차폐용 복합재료는 원자력 발전뿐만 아니라, 우주

방사선의 위험에 대비하기 위해 우주 구조물(발사체, 위성체, 탐사체)등에 요구가 증가하고 경량 방사능 흡수소재의 연구가 진행되고 있다. 방사능

흡수소재가 사용되는 산업들의 경우 안정성 및 구조적 강건성이 요구되며 마모성능도 요구조건의 하나이다.

중성자 흡수/차폐용 금속복합재료의

제조공정은 일반적으로 분말야금을 사용하고 있으며, 분말야금 공정의 경우 후가공이 어려우며 공정이 복잡하고, 대형복합재료의 제조에 불리한 단점이

있다. 교반 주조공정의 경우 분말야금 공정에 비하여 복합재료 제조 공정이 간단하며, 대형복합재료의 제조에 용이하다. 따라서 본 연구에서는 교반주조

공정을 이용하여 체적율별 B4C/Al6061 중간재를 제조한 후,

열간 압연하여 B4C/Al6061 복합재료를 제조하고 체적율에 따른 미세조직, 기계적 특성 및 마모 특성에 대해

고찰하였다.

2.1 알루미늄 복합재료(AMCs)

준비 및 제조

알루미늄 복합재료의 강화재로는 40 μm 크기의 B4C

분말(F320, Dunhua Zhengxing Abrasive Co., Ltd.)을 사용하였으며, 복합재료의

기지재로는 Al6061(ThyssenKrupp materials kore Co., Ltd.)을 사용하였다. B4C 강화재의 체적율이 복합재료의 기계적 특성 및 내마모 거동에 미치는 영향을 확인하기 위하여

부피비로 5, 10, 20 vol.%로 준비하였다.

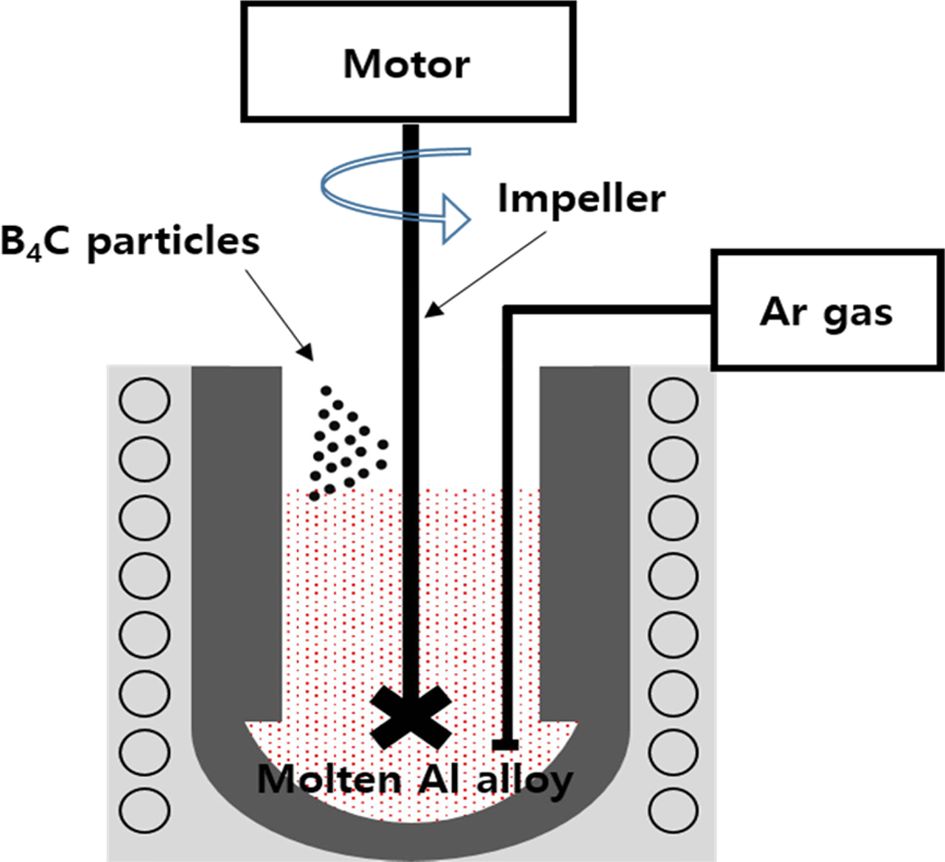

본 연구에서는 교반주조 공정(Fig. 1)을 이용하여 B4C/Al6061 복합재료를 제조하였다. 강화재는 오븐을

이용하여 200oC에서 예열하였으며, 그라파이트 도가니에 Al6061 기지재를 장입하여 780oC에서 용융 시켰다. 이후

아르곤 가스를 이용하여 degassing을 실시하여 용탕내 불순물을 제거하였다. 임펠러는 Ti-6Al-4V 합금을 사용하였고, 용융된

Al6061에 B4C 입자를 투입하여 10분간 700 RPM으로 교반하여 복합재료를 제조하였다. 이후 제조된 복합재료를

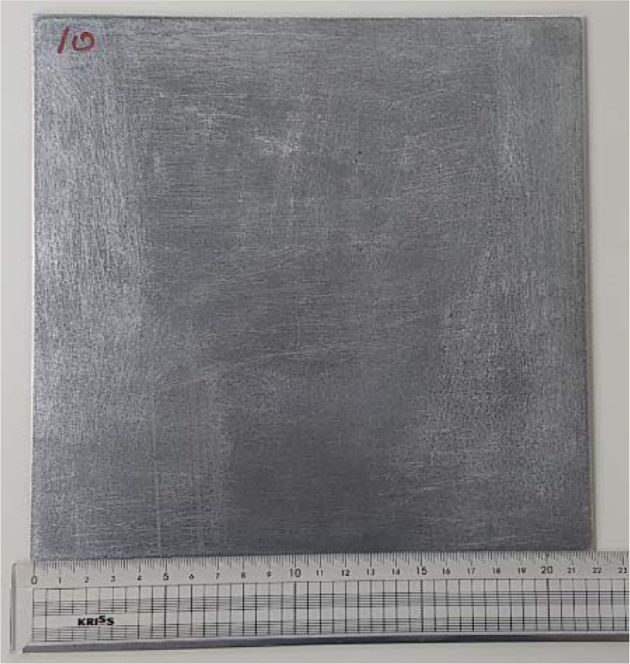

100 mm × 100 mm × 10 mm로 가공하여 열간 압연을 진행하였다. 압연하기 전에 가열로에서 500oC에서 복합재료를 예열 한

후 압연을 실시하였으며, 한 패스 당 5분동안 다시 복합재료를 예열하여 진행하였다. 최종 복합재료(Fig. 2)의 크기는 200 mm × 200 mm × 1.7 mm이며 두께는 약 89.3% 감소하였다.

2.2 미세조직 및 특성 평가

교반주조 공정으로 제조된 B4C/Al6061 복합재료의 미세조직을 주사전자현미경(JSM-6610LV, JEOL)을

이용하여 분석하였다. 제조된 복합재료의 인장시험은 5 × 10-4/s의 strain rate 조건에서 만능재료시험기(5882

model, Instron)로 진행하였다. 복합재료의 마모 거동을 평가하기 위하여 ball-on-disk 타입의 마모시험기인

Tribometer(JLTB060, J&L Tech) 장비를 이용하였다. 마모시험에 사용된 시편은 기지재인 Al6061, 5, 10,

20 vol.% B4C/Al6061 복합재료이다. 직경이 5 mm인 Si3N4

볼을 사용하여 하중 5 N, 20 N에서 마모시간 900 sec, 속도 105 mm/s의 조건에서 마모시험을

수행하여 마찰계수를 측정하였다. 시험 후, 마모너비는 주사전자현미경 분석으로부터 얻은 이미지의 마모 폭을 이미지 분석프로그램을 통하여 5번을 측정하여

평균값을 계산하였다. 마모 깊이는 접촉식 3차원 표면분석기(Dektak XT, Bruker)를 사용하여 측정하였다.

|

Fig. 1 Schematic of the stir casting process |

|

Fig. 2 The manufactured B4C/Al6061 AMCs by stir casting followed by hot rolling process |

3.1 미세조직 및 기계적 특성

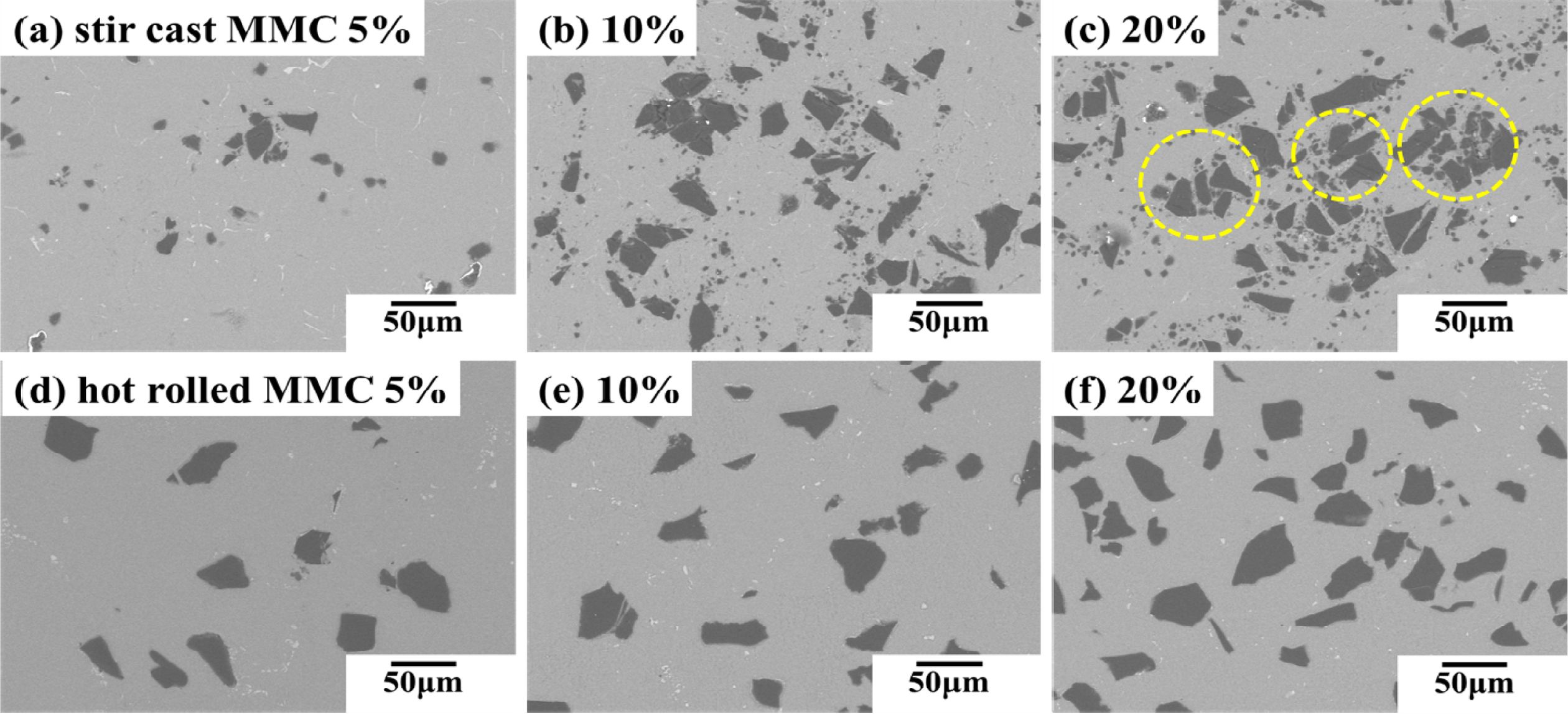

Fig. 3은 교반주조 공정으로 제조된 B4C/Al6061 복합재료와 후 공정인 열간압연까지 진행한 복합재료 시편의

미세조직을 주사전자현미경을 이용하여 분석한 결과이다.이미지 분석 프로그램을 이용하여 복합재료의 B4C 강화재 체적율을 분석한

결과, Fig. 3의 복합재는 각각 4, 11, 23%로 확인되었으며, 목표로 하였던 5, 10, 20% 체적율과 유사하게 제조되었다.

Fig. 3(a-c)는 교반주조 공정으로

제조된 5, 10, 20 vol.% B4C/Al6061 복합재료이며, Fig. 3(d-f)는 후 공정인 열간압연을 실시한 복합재료 판재의 평면 미세조직이다. 교반주조 공정으로 제조된

복합재료의 경우 일부 기공은 존재하였지만 크랙과 같은 큰 결함은 관찰되지 않았으며, 열간압연까지 진행한 복합재료의 경우 기공 및 크랙이 거의 발견되지

않았다.

또한 복합재료 기지재 내에 B4C 강화재가 대체로 균일하게 분산된 것을 확인할 수 있다. Fig. 3(c)와 같이

일부 강화제가 뭉쳐있는 부분이 존재하였으나, 열간압연을 진행하면서 입자뭉침(cluster)이 존재하였던 부분도 상당히 개선되었다. Fig.

3(a-c)의 복합재료의 이미지에서는 40 μm 이하의 작은 입자로 보이는 부분은 B4C

강화재의 일부분으로 확인되며, 압연이 진행됨에 따라 미세조직 단면에 일부분 노출되었던 부분이, 압연방향으로 강화재의 분산이 개선됨으로써 감소한

것으로 판단된다.

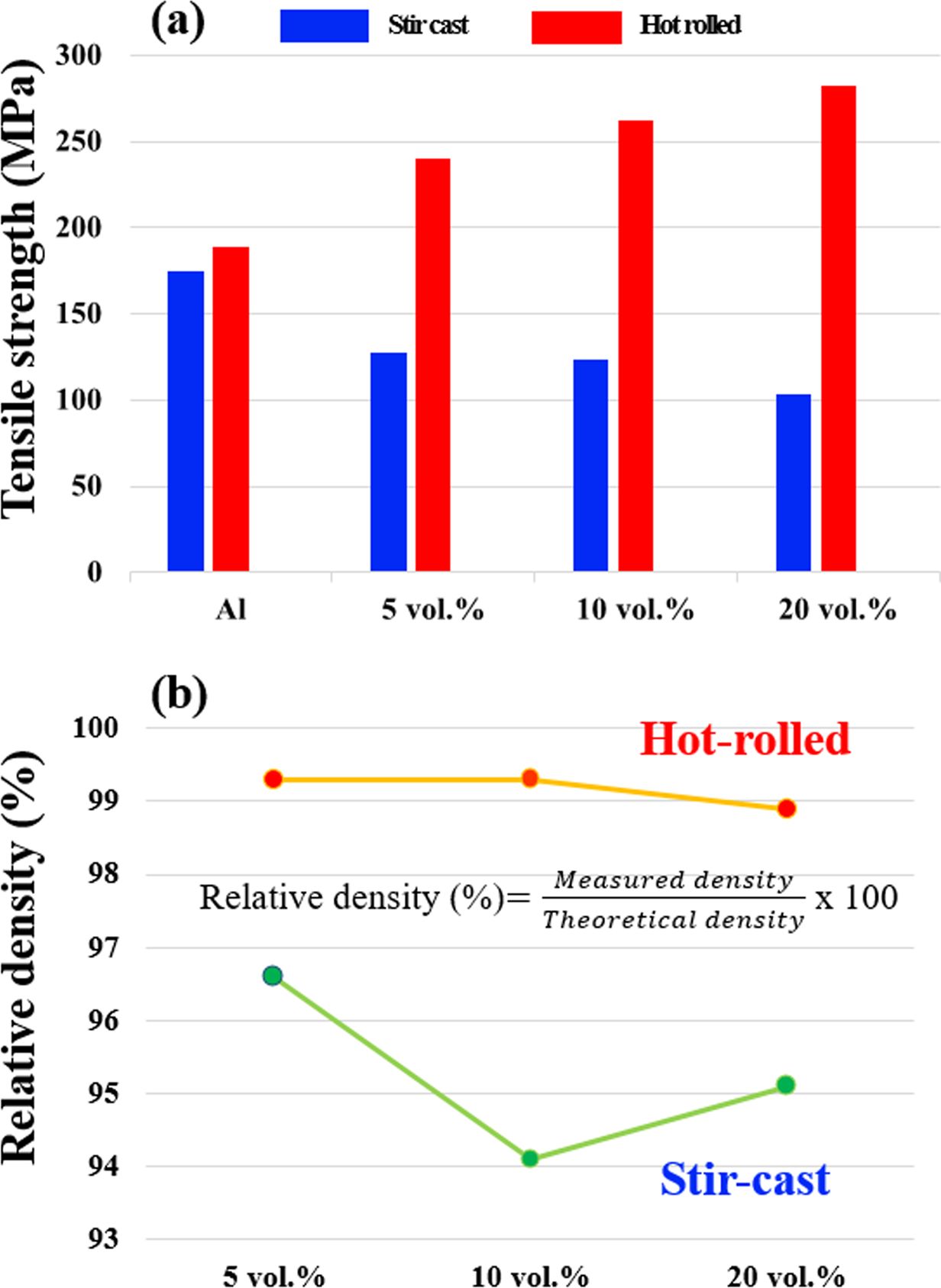

Fig. 4(a)는 기지재인 Al6061 및 강화재 체적율에 따른 B4C/Al6061 복합재료의 인장강도를 측정한

결과이며 Fig. 4(b)는 복합재료의 강화재 체적율에 따른 상대밀도를 나타내었으며 두 결과 모두 압연 전과 후로 분류하였다. 압연 후 기지재인

Al6061의 경우 인장강도(tensile strength)는 188 MPa이었으며, 강화재인

B4C의 체적율이 증가함에 따라 240, 262, 292 MPa로 증가하였다. 체적율에

따른 B4C/Al6061 복합재료의 인장강도를 비교해보면 20 vol.% 복합재료의 경우

5 vol.% 복합재료보다

인장강도가 21% 가량 증가하였다. 후공정인 열간압연을 진행하지 않은 복합재료의 경우 체적율과 관계없이 모재인

Al6061보다 인장강도가 낮게 측정되었다.

일반적으로 복합재료의 강도 및 경도의 강화는 기지합금에 강화재로의 효과적인 하중전달로 인해 나타난다. 그렇기 때문에 균일 분산된 B4C의

체적율이 증가함에 따라 인장강도가 향상된 것으로 판단된다.

Fig. 4(b)의 결과를 살펴보면 교반주조 공정으로 제조된 복합재료의 상대밀도가 94% 이상으로 시편의 건전성이 양호한 편이다. 열간압연

이후 모든 복합재료의 상대밀도가 증가하였으며 압연 전 시편 내부의 기공들이 열간압연에 의해 거의 제거된 것으로 확인된다. 열갑압연 후 상대밀도는

거의 99%에 근접하며, 복합재료 내부에 기공이 거의 없는 건전하게 제조된 것으로 판단된다. 교반주조 공정으로만 제조된 복합재료의 경우, 열간압연을

거치지 않기 때문에 주조로 인한 결함 및 입자간 뭉침때문에 생기는 기공으로 인해 모재인 Al6061보다 낮은 인장강도가 측정된 것으로 확인된다.

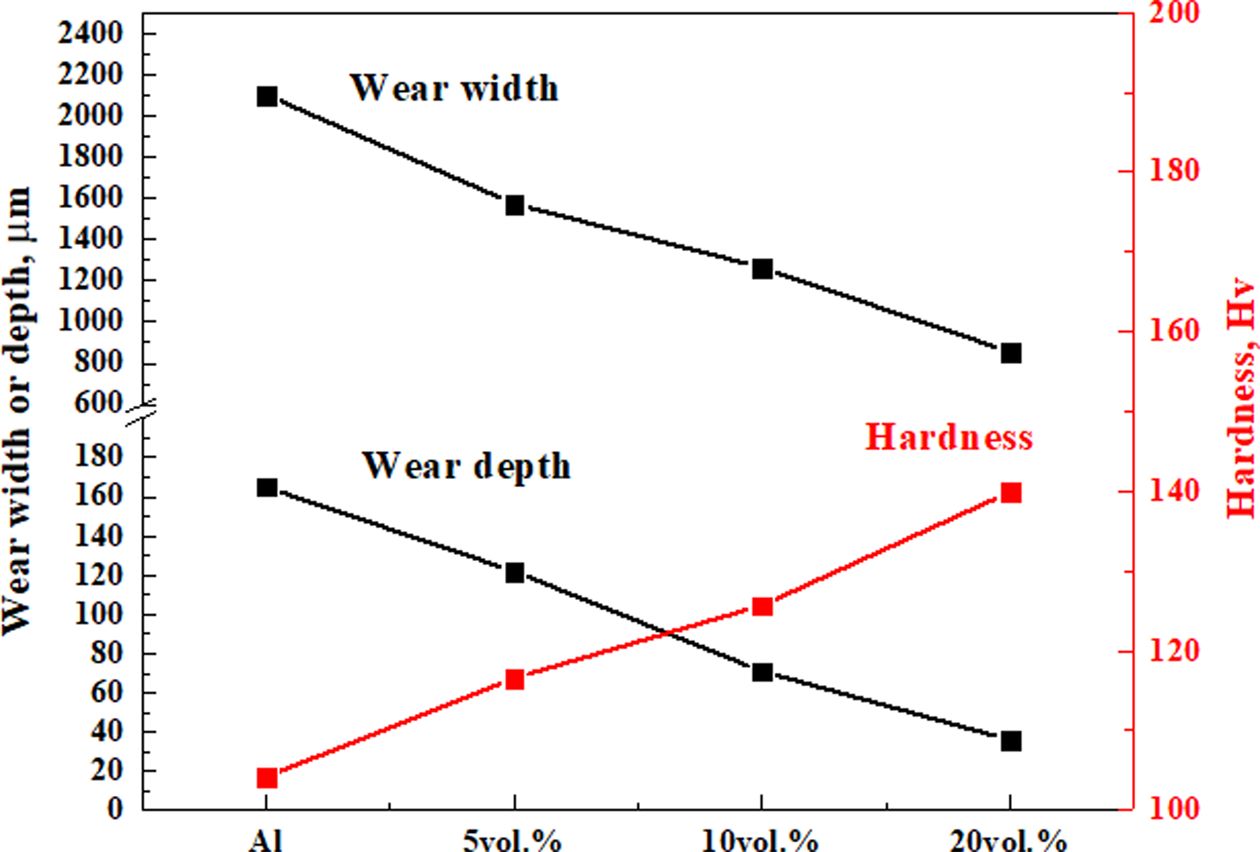

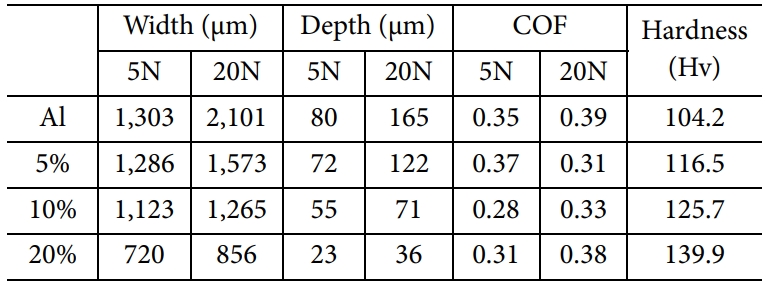

3.2 내마모 특성

Table 1은 Al6061 기지재와 체적율에 따른 B4C/Al6061 복합재료의 마모 깊이, 너비, 마찰계수,

경도를 정리한 결과이며 Fig. 5는 Al6061과 B4C/Al6061 복합재료를 하중 20 N으로 마모시험한 결과로

마모 깊이, 너비, 경도를 정리한 것이다.

낮은 하중인 5 N에서 기지재인 Al6061의 마모 너비는 1,303 μm이며 강화재의 체적율이 증가함에 따라 감소하는 경향을

나타냈고 20 vol.% B4C/Al6061 복합재료에서는 마모 너비가 720 μm로 측정되었다.

마모 깊이는 기지재인 Al6061에서는 80 μm에서, 20 vol.% B4C/Al6061

복합재료는 23 μm까지 감소하는 추세를

나타냈다. 20 N 하중에서도 마모 너비 및 깊이가 5 N 하중에서의 마모시험과

마찬가지로 유사한 경향성을 나타냈으며, 이를 통하여 강화재인 B4C의 체적율에 따라 복합재료의 마모 폭 및 깊이가 감소하는

것을 확인할 수 있다. 20 vol.% B4C/Al6061 복합재료는 20 N 하중에서 마모 너비 및 깊이가 각각 856 μm, 36 μm로 가장 작았다. 이것은 강화재인 B4C

입자가 고르게 분포되어 마모에 대한 저항성을 가지기 때문으로 판단된다. 또한 기지재인 Al6061의 경우 하중이 증가함에 따라 마모 너비가

1,303 μm에서 2,101 μm로 증가하였으며 마모 깊이는 80 μm에서 156 μm로 각각 1.6배에서 2배 가까이 증가하였다. 하지만

본 실험에서 강화재 체적율이 가장 높은 20vol.% B4C/Al6061 복합재료의 경우 하중 증가에 따른 마모 너비 및 깊이는

720 μm에서 856 μm, 23 μm에서 36 μm로 기지재인 Al6061에 비하여 증가량이 적었다.

비커스 경도기를 이용하여 Al6061 기지재 및 B4C/Al6061 복합재료의 경도값을 Fig. 5에 정리하였다.

경도시험은 하중 1 kgf에서 측정하였으며 각 시편당 5회씩 측정하여 평균값으로 나타냈다. Al6061 경우 비커스 경도값이 104.2 Hv 이며, 강화재인

B4C의 체적율이 증가함에 따라 경도값이 최대 139.9 Hv로 증가하는 경향을

나타냈다.

마모시험을 통한 기지재 및 B4C/Al6061 복합재료의 평균 마찰계수(coefficient of

friction, COF)를 Table 1에 나타내었다. 5 N 하중에서 마찰계수는

기지재인 Al6061(0.35)보다 5 vol.% B4C/Al6061

복합재료(0.37)가 더 높게 측정되었으나, 대부분의 결과는 Al6061 대비 복합소재의 마찰계수는 감소하는 결과를 나타내었다.

따라서 B4C가 기지내에 균일하게 분산되어 있으며, 강화재와 Al6061 기지의 계면 특성이 우수함을 알 수가 있다.

Ball-on-disk 마모시험을 통하여 기지재인 Al6061보다 복합재료가 마모 너비 및 깊이에서 더 좋은 성능을 나타내는 것을 확인하였으며,

마찰계수의 경우는 강화재 체적율 및 마모성능과는 관계가 적으며, 강화재 체적율 증가에 따른 복합재료의 경도 및 마모성능의 상관관계를 알게 되었다.

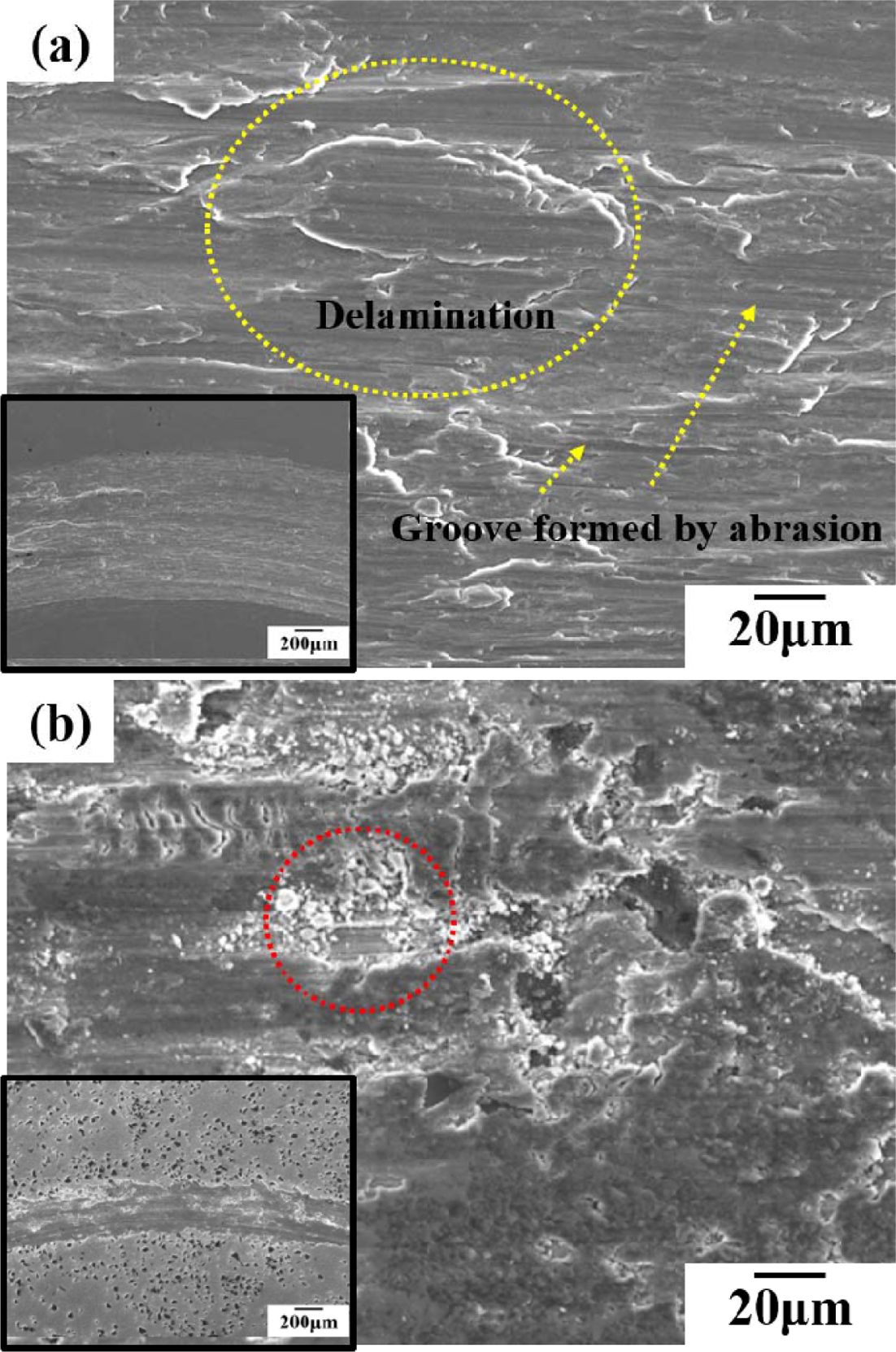

마모 시험후의 기지재인 Al6061과 B4C/Al6061 복합재료의 마모 표면을 주사전자현미경을 이용하여 분석한

결과를 Fig. 6에 정리하였다. Fig. 6(a)에서 확인할 수 있듯이 Al6061 기지재의 경우 마모가 진행됨에 따라 노란색 원형점선으로 표시된

부분과 같이 모재의 박리(delamination)가 일어난 것을 확인할 수 있으며, 노란색 화살표로 표시한 부분과 같이 Si3N4볼에

의한 마모로 인하여 상대적으로 연질인 Al6061 표면에 홈(groove)이 생성된 것을 확인하였다.

Fig. 6(b)는 20 vol.% B4C/Al6061

복합재료의 마모시험 후 이미지이며, 기지재에 비하여 상대적으로 마모 폭이 좁으며, 자세한 마모 거동을 살펴보기 위하여 고배율의 이미지

(Fig. 6c)를 관찰한 결과 강화재인 B4C의 입자 탈락으로 인한 마모파편은 보이지 않았으며, 대부분 모재의 박리로 인한

마모파편들을 확인할 수 있었다.

|

Fig. 3 Microstructures of B4C/Al6061 stir-casting AMCs with (a) 5 vol.%, (b) 10 vol.%, (c) 20 vol.% B4C, and hot-rolled AMCs with (d)

5 vol.%, (e) 10 vol.%, (f) 20 vol.% B4C |

|

Fig. 4 Summary of (a) tensile strengths and (b) relative densities of the B4C/Al6061 composites |

|

Fig. 5 Wear depth, width, and hardness of Al6061 and B4C/

Al6061 composites tested at 20 N |

|

Fig. 6 SEM micrographs of worn surface of; (a) Al6061 alloy,

(b) 20 vol.% B4C/ Al6061 composite |

|

Table 1 Summary of wear depth, width, COF, and hardness of

Al6061 and B4C/Al6061 composites |

본 연구에서는 교반주조 공정과 열간압연을 이용하여 B4C/Al6061

복합재료를 제조하였다. 제조된 복합재료의 미세조직을 분석한 결과 B4C 강화재가 균일하게 분산되어 있었으며, 크랙이나

기공 등의 결함이 없는 것을 확인할 수 있었다. 인장시험 결과 20 vol.% B4C/6061

복합재료의 인장강도가 292 MPa로 가장 높았으며, 체적율이 증가함에 따라 인장강도가 증가하는 것을 확인하였다. 내마모

시험결과 마모 너비 및 깊이는 경도 체적율 및 경도가 가장 높았던 20vol.% B4C/6061 복합재료가 720 μm, 23 μm로 가장 낮았다. 따라서 복합재료의 체적율이 증가할수록

인장강도 및 경도가 증가하였고 마모량이 감소하는 경향을 확인할 수 있었다. 교반주조 및 압연공정으로 제조한 B4C/Al 복합소재의

경우의 분산성 및 계면 특성이 우수하여 체적율이 증가할수록 기계적 특성 및 내마모 특성이 향상됨을 확인할 수 있었다.

본 연구는 재료연구소 주요사업(PNK6730) 및 소재혁신선도프로젝트(NRF-2020M3H4A3105943)의 지원으로 수행되었으며

이에 감사 드립니다.

- 1. Thuault, A., Marinel, S., Savary, E., Heuguet. R., Saunier, S., Goeuriot, D., and Agrawal, D., “Processing of Reaction-bonded B4C-SiC Composites in a Single-mode Microwave Cavity”, Ceramics International, Vol. 39, 2013, pp. 1215-1219.

-

- 2. Karabulut, S., Karakoc, H., and Çıtak, R., “Influence of B4C Particle Reinforcement on Menchanical and Machining Properties of Al6061/B4C Composites”, Composites Part B: Engineering, Vol. 101, 2016, pp. 87-98.

-

- 3. Mandal, A., Murty, B.S., and Chakraborty, M., “Wear Behavior of Near Eutectic Al-Si Alloy Reinforced with in-situ TiB2 Particles”, Materials Science and Engineering A, Vol. 506, 2009, pp. 27-33.

-

- 4. Saraswat, R., Yadav, A., and Tyagi, R., “Sliding Wear Behaviour of Al-B4C Cast Composites Under Dry Contact”, Materialstoday: Proceedings, Vol. 5, 2018, pp. 16963-16972.

-

- 5. Ipek, R., “Adhesive Wear Behavior of B4C and SiC Reinforced 4147 Al Matrix Composite(Al/B4C-Al/SiC)”, Joual of Materials Pro-cessing Technology, Vol. 162-163, 2005, pp. 71-75.

-

- 6. Shorowordi, K.M., and Laoui, T., “Microstructure and Interface Characteristics of B4C, SiC and Al2O3 Reinforced Al Matrix Compo-sites: A Comparative Study”, Journal of Materials Processing Technology, Vol. 142, 2003, pp. 738-743.

-

- 7. Kerti, I., and Toptan, F., “Microstructural Variations in cast B4C-reinforced Aluminium Matrix Composites (AMCs)”, Materials Letters, Vol. 62, 2008, pp. 1215-1218.

-

- 8. Lakshmikantha, R.G., and Auradi, V., “Processing and Evaluation of Al/B4C Particulate MMC’s: Tensile Strength and Wear Proper-ties under Different Elevated Temperature Test Condition”, Materials Today: Proceedings, Vol. 28, 2020, pp. 504-509.

-

- 9. Domnich, V., Reynaud, S., Haber, R.A., and Chhowalla, M., “Moron Carbide: Structure, Properties, and Stability under Stress”, Journal of the American Ceramic Society, Vol. 94, 2011, pp. 3605-3628.

-

- 10. Wang, J., Lin, W., Jiang, Z., Duan, L., and Yang, G., “The Preparation and Properties of SiCw/B4C Composites Infiltrated with Mol-ten Silicon”, Ceramics International, Vol. 40, 2014, pp. 6793-6798.

-

- 11. Manna, A., and Bhattacharayya, B., “A Study on Machinability of Al/SiC-MMC”, Journal of Materials Processing Technology, Vol. 140, 2003, pp. 711-716.

-

- 12. Ibrahim, M.F., Ammar, H.R., Samuel, A.M., Soliman, M.S., and Samuel, F.H., “On the Impact Toughness of Al-15 vol.% B4C Metal Matrix Composites”, Composites Part B: Engineering, Vol. 79, 2015, pp. 83-94.

-

- 13. Baradeswaran, A., and Perumal, A.E., “Influence of B4C on the Tribological and Mechanical Properties of Al 7075-B4C Composites”, Composites Part B: Engineering, Vol. 54, 2013, pp. 146-152.

-

- 14. Karabulut, Ş., Gökmen, U., and Çinici H., “Study on the Mechanical and Drilling Properties of AA7039 Composites Reinforced with Al2O3/B4C/SiC Particles”, Composites Part B: Engineering, Vol. 93, 2016, pp. 43-55.

-

- 15. Suh, N.P., “The Delamination Theory of Wear”, Wear, Vol. 25, 1973, pp. 111-124.

-

This Article

This Article

-

2020; 33(5): 241-246

Published on Oct 31, 2020

- 10.7234/composres.2020.33.5.241

- Received on Oct 12, 2020

- Revised on Oct 23, 2020

- Accepted on Oct 25, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Seungchan Cho

-

Composites Research Division, Korea Institute of Materials Science, Changwon, Korea

- E-mail: sccho@kims.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.