- Improvement of Impact Resistance of B4C Tile Inserted B4Cp/Al7075 Hybrid Composites Through Interface Control

Jongbok Park*, Taegyu Lee*, Donghyun Lee**, Seungchan Cho**, Sang-Kwan Lee**, Soon Hyung Hong*, Ho Jin Ryu*†

* Materials Science and Engineering Department, Korea Advanced Institute of Science and Technology, Daejeon, Korea

** Composites Research Division, Korea Institute of Materials Science, Changwon, Korea- B4C tile 삽입 B4Cp/Al7075 하이브리드 복합재의 계면 제어를 통한 내충격 특성의 향상

박종복* · 이태규* · 이동현** · 조승찬** · 이상관** · 홍순형* · 류호진*†

In this study, in order to improve the impact

resistance of the B4C tile-inserted B4Cp/Al7075

hybrid composite, a control method of the B4C/Al7075 interface was

developed and the characteristics of the controlled interface were analyzed. B2O3,

Ni, and Si were coated on the B4C tile surface using additional

thermal oxidation, electroless plating, and plasma spraying. The coated B4C

tile is inserted into the B4Cp/Al7075 composite material

using the liquid pressurization method. Interfacial energy, bonding strength,

and impact resistance were measured to analyze the effect of the coating. All

coatings enhanced interfacial energy, bonding strength, and impact resistance,

and in particular, it was confirmed that the impact resistance increased by

86.8% when B2O3 coating was used. This study is

significant in developing and analyzing a core surface treatment

method that improves the performance of B4C/Al series composites,

which are attracting attention as next-generation lightweight amour and

bulletproof materials.

본 연구에서는 B4C tile 삽입 B4Cp/Al7075 하이브리드 복합재의 내충격성을 향상시키기 위하여 B4C/Al7075 계면의 제어법을 개발하고 제어된 계면의 특성에 관하여 분석하였다. 이를 위해 B4C 타일 표면에 B2O3, Ni, 그리고 Si을

각각 열산화, 무전해도금, 그리고 플라즈마 용사법을 이용하여

코팅하였다. 이후 코팅된 B4C 타일을

액상가압법을 이용하여 B4C/Al7075 복합재 내부에 삽입하여 B4C tile 삽입 B4Cp/Al7075

하이브리드 복합재를 제작하였다. 코팅의 효과를 체계적으로 분석하기 위해 계면에너지, 접합 강도, 그리고 내충격성을 측정하였다. 모든 코팅이 계면에너지, 계면강도,

내충격성을 증가시켰으며 특히 B2O3 코팅 시 내충격성이 86.8% 증가하였다. 본 연구는 차세대 경량 장갑, 방탄소재로 주목받고 있는 B4C/Al 계열 복합재의

성능을 향상시키는 핵심적인 표면처리법을 개발, 분석한 것에 의의가 있다.

Keywords: 금속복합재료(Metal matrix composite), 경사 기능(Functionally graded), 고체적율(High volume fraction), 액상가압공정(Liquid pressing process), 내충격성(Impact resistance)

세라믹강화 금속기지 복합재(Metal Matrix Composite, MMC)는 경량성을 유지하면서 다양한 기계적 성질을 강화 및 조절할

수 있는 점에서 다양한 산업군에서 사용되는 소재이다[1-3]. 강화재를 통한 한계

물성 돌파가 용이하기 때문에 특히 극한 환경에서도 많이 사용되고 그 중 하나로는 방탄-장갑 소재가 있다. 방탄-장갑소재는 고경도, 고인성, 고강도를

필요로 함과 동시에 기동성을 위해 경량성을 유지해야 한다. 이를 달성하기 위해서 최근 방탄-장갑용 MMC의 사용이 도드라지고 있다. 이에 더해

강화재의 형상과 분율을 조절한 경사기능 복합재를 제작하여 방탄 성능을 향상시키려는 시도도 보고되고 있다[4].

경량 방탄-장갑 MMC로서 최근 주목받고 있는 소재 조합은 우수한 (저밀도, 고강도) 물성을 구현가능한 Al 기지 B4C

강화재의 사용이 가장 활발하다[5]. 따라서 이의 성능을 향상하기

위한 다양한 연구다 진행되어 왔다. 주요 MMC의 변인인 강화재 분율[6], 강화재 크기[7], 변형률[8]에 따라 다양한 연구가 진행되어왔다.

하지만 MMC에서 가장 중요한 제 3의 상인 계면에 대한 연구는 아직 미비한 실정이다.

MMC의 계면에 대한 연구는 다음과 같은 이유로 난이도가 높다. 첫째로 계면을 제어할 경우 강화재의 분산도가 같이 변하며[9], 둘째로 계면을 조작함으로써 계면에너지가 변하여 기공도의 차이로 인한 영향을 받게 된다[10]. 셋째로는 계면 조작에 자체의 어려움이 있다. 따라서 계면을 분석하는 것은 다양한 시각에서

입체적인 분석이 필요하다.

본 연구에서는 B4C/Al MMC의 계면에 대한

체계적인 연구를 위하여 B4C tile (B4Ct) 삽입 하이브리드 MMC를 제작하였다.

타일을 사용함으로써 분산도 영향을 배제하며 균질한 코팅을 수행하였다. 코팅은 B2O3, Ni, Si를 표면에

코팅하여 계면을 제어하였으며, 하이브리드 MMC를 제작함에 있어 액상가압법을 사용하여 기공률의 영향을 최소화하였다. 이후 계면에너지, 계면강도,

내충격성의 변화를 분석하였다. 특히 B2O3 코팅의 경우 86.8%의 B4Ct

하이브리드 MMC의 내충격성이 향상되었다. 본 연구는 B4C의 표면 열산화법을 확보함과 이를 통해 MMC의 물성을 향상시켰다는

점에서 의의를 가진다.

2.1 B4C

타일 표면 처리

삽입될 B4C 타일(Finetech, Korea)의 표면을 코팅하기 위해 열산화법, 무전해 Ni 도금, Si 플라즈마

용사법이 도입되었다. B4C 타일의 열산화는 건조 공기 조건 중에서 온도 1100oC, 1200oC, 1300oC에서 각각 3시간씩 수행되었으며

10oC/min으로 승온하였다. Ni 무전해 도금은 80oC, pH 6에서 20 min 동안 진행되었으며 Ni 운반체로는 NiCl2를

사용하였다. Si 플라즈마 용사는 800 mm/s 유속의 Ar를 이용하여 B4C 타일에 Si 코팅을 수행하였다.

2.2 표면 처리에 따른 계면에너지 측정

표면 코팅에 따른 B4Ct에 대한 Al7075의 계면에너지는 Sessile drop 시험 식에

의해서 측정되었다. 이를 위해 Al7075를 원통형으로 가공한 후 B4Ct 위에 올려놓고 Sessile

drop 시험을 수행하였다. B4Ct 상부에 Al7057 원통을 올린 후, N2 분위기에서

5oC/min의 가열 속도로 25oC에서 900oC까지 가열하였다. 가열

과정은 각각 600oC, 700oC, 800oC, 900oC의 온도에서 30분간 유지하였다. 이후 B4Ct와

Al7075 사이의 접촉각을 측정하였다.

2.3 B4C

타일 삽입 하이브리드 MMC 제작

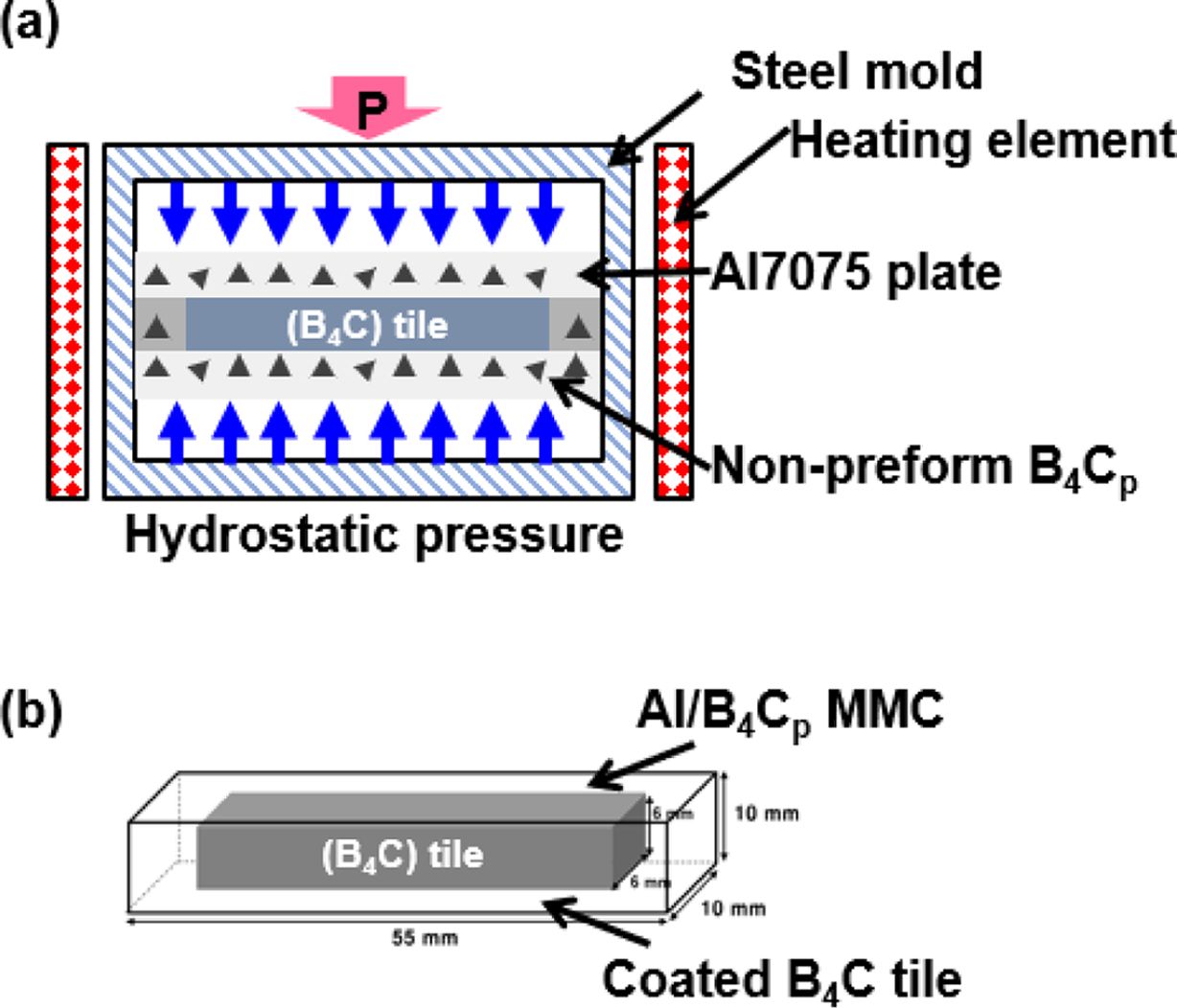

40 μm 크기의 B4C 분말 F600 (Saint Gobain SIKA®ABR, France)과 80 μm의 Al7075

(Kaiser aluminum,Germany)를 각각 강화재와 기지금속으로서 사용하여 입자 분산 강화 MMC를 제작하였고 내부에 코팅된 B4C

타일을 삽입하여 타일 삽입 하이브리드 MMC를 제작하였다.이는 액상가압공정[11]을 사용하여 제작되었으며 이는 900oC에서 100 MPa 조건으로

실시되었다. 액상 가압공정을 통해 계면 접합력 측정용 시편과 내충격성 측정 시편을 각각 Fig. 1과 같이 제조하였다.

2.4 미세구조 분석

제조된 하이브리드 MMC의 표면 및 단면과 Ni 및 Si 코팅의 단면은

주사전자 현미경(Scanning electron microscopy, SEM, Model S-4800, Hitachi, Japan)을 이용해 관찰하였고

엑스선회절시험법(X-ray Diffraction, XRD, Rigaku, Japan)을 이용하여 코팅의 상 형성 및 구조를 분석하였다. 투과 전자

현미경(Transmission Electron Microscopy, TEM, Tecnai TF30, USA) 및 TEM 에너지분산 분광법(TEM-Energy

Dispersive Spectroscopy, TEM-EDS, Tecnai TF30, USA)를 이용하여 제작된 하이브리드 MMC의 계면을 분석하였다.

2.5 계면 접합 강도 및 내충격성

분석

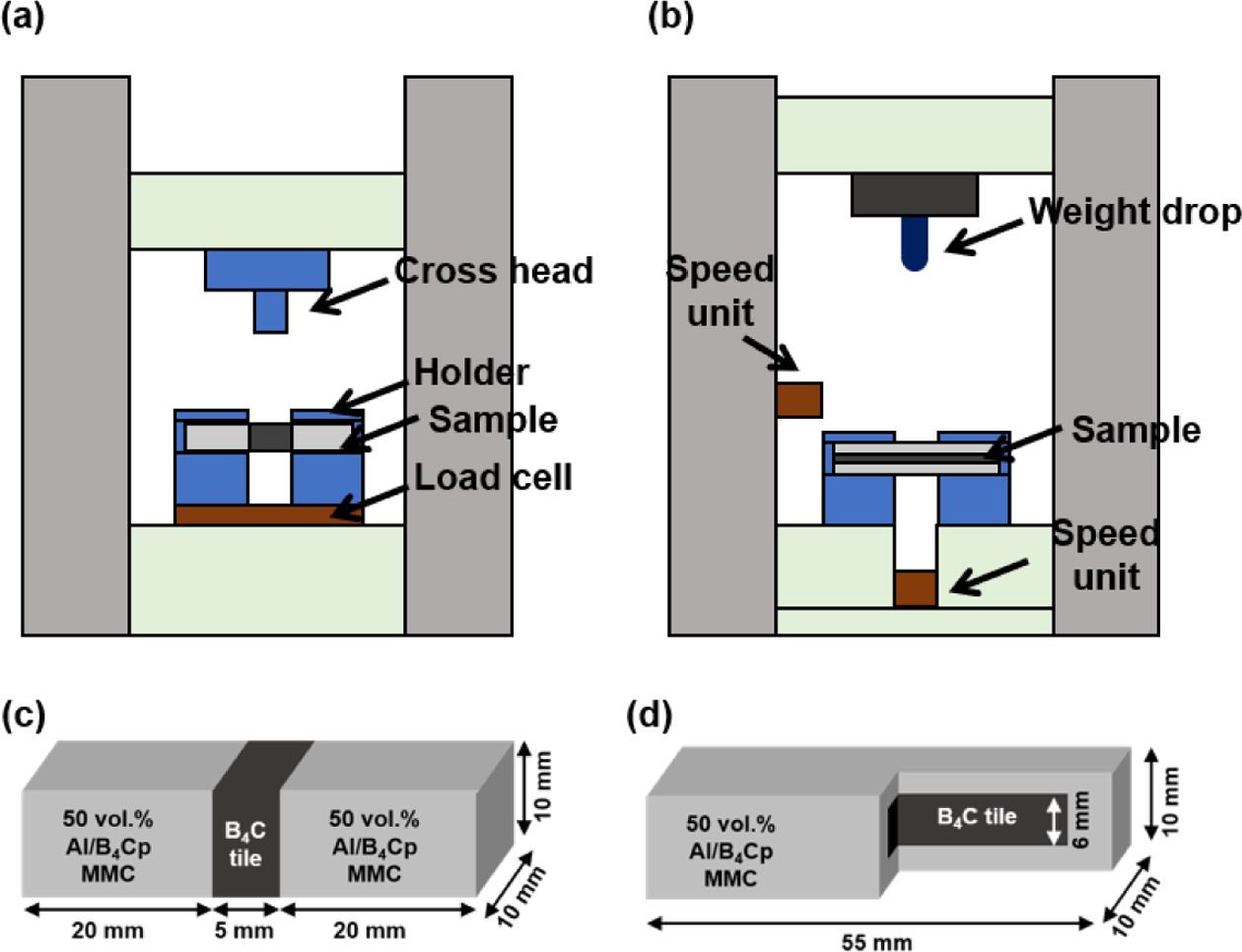

계면 접합 강도를 측정하기 위해 Push-out 시험법이 사용되었다. Push-out 시험을 위해 제작된 하이브리드 MMC를

Fig. 2(a)와 같이 가공하였으며 이를 만능시험장비(Universal Test Machine, UTM, Instron 5583,

Instron Co., US)를 이용하여 Fig. 2(b)와 같이 Push-out 시험을 수행하였다. 이때 cross-head는 준정적파단을 모사하기

위해 0.5 mm/min으로 하강되었다. 이때 측정된 하중을 계면 면적으로 나누어 계면의 강도를 산출하였다.

이에 대한 도식과 시편의 형태는 Fig. 2의 (a)와 (c)에 나타나 있다.

하이브리드 MMC의 내충격성을 측정하기 위해 Drop-Weight 법(ASTM D5628)을 사용하였다. 이는 무게추를 중력에 의해

낙하시켜 시편과 충돌시킨 뒤 시편의 파괴 전후로 무게추의 운동에너지를 측정함으로써 시편의 내충격성을 에너지로서 측정하는 방식이다. 이에 대한 도식과

시편의 형상은 Fig. 2(b)와 (c)에 나타나 있다.

|

Fig. 1 (a) Fabrication of B4Ct

hybrid MMC using liquid pressing

process (b) Schematic draw of fabricated B4Ct

hybrid

MMC |

|

Fig. 2 Schematic draws of (a) push-out test, (b) drop weight

test, (c) push-out specimen, and (d) drop weight specimen |

3.1 B4Ct

코팅 특성 및 계면 에너지 분석

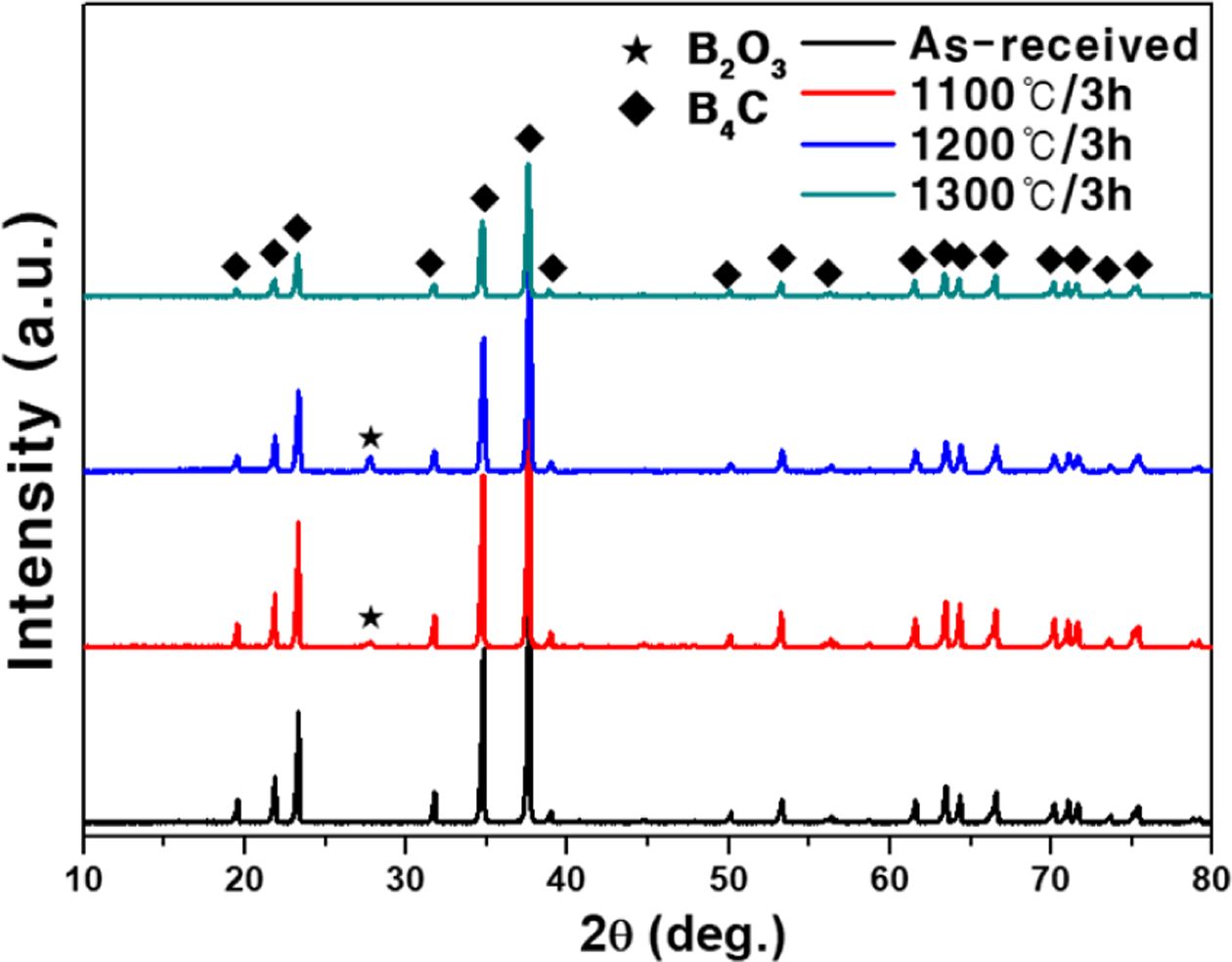

B4Ct에 대한 열산화법의 결과로 1100oC와 1200oC의 조건에서 산화 후 증착된

B2O3 상의 형성이 상온에서 XRD 결과로 나타나지만 1300oC에 대해서는 나타나지 않는데(Fig.

3) 이는 1300oC 이상에서 B2O3상의 유동도가

증가함에 따라 증발하였거나 흘러내려 소실된 것으로 판단된다[12]. 따라서 두꺼운 B2O3 층을 형성하기

위해서는 산화층의 형성은 촉진되고 유동도는 억제되는 온도가 필요한데 이 온도가 1200oC이다. 이때 B4Ct에

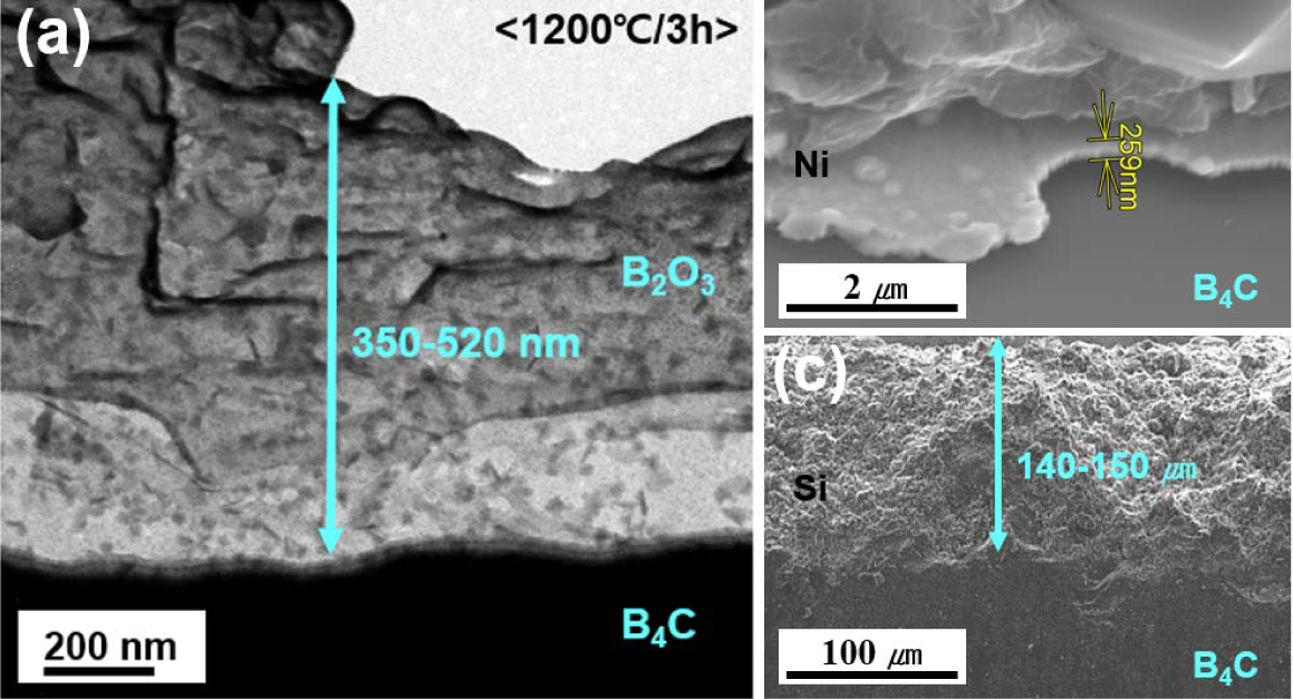

형성된 코팅의 두께를 TEM으로 분석하면 약 350 nm-520 nm의 B2O3층이

형성된 것을 Fig. 4(a)를 통해 알 수 있다.

Ni 코팅과 Si 코팅은 SEM으로 확인하였으며 Ni 코팅의 경우 약 300 nm 그리고 Si 코팅의 경우는 140 μm-150 μm 사이의 균질한 코팅이 증착된 것을 Fig. 4의 (b)와 (c)를 통해 확인할 수 있다.

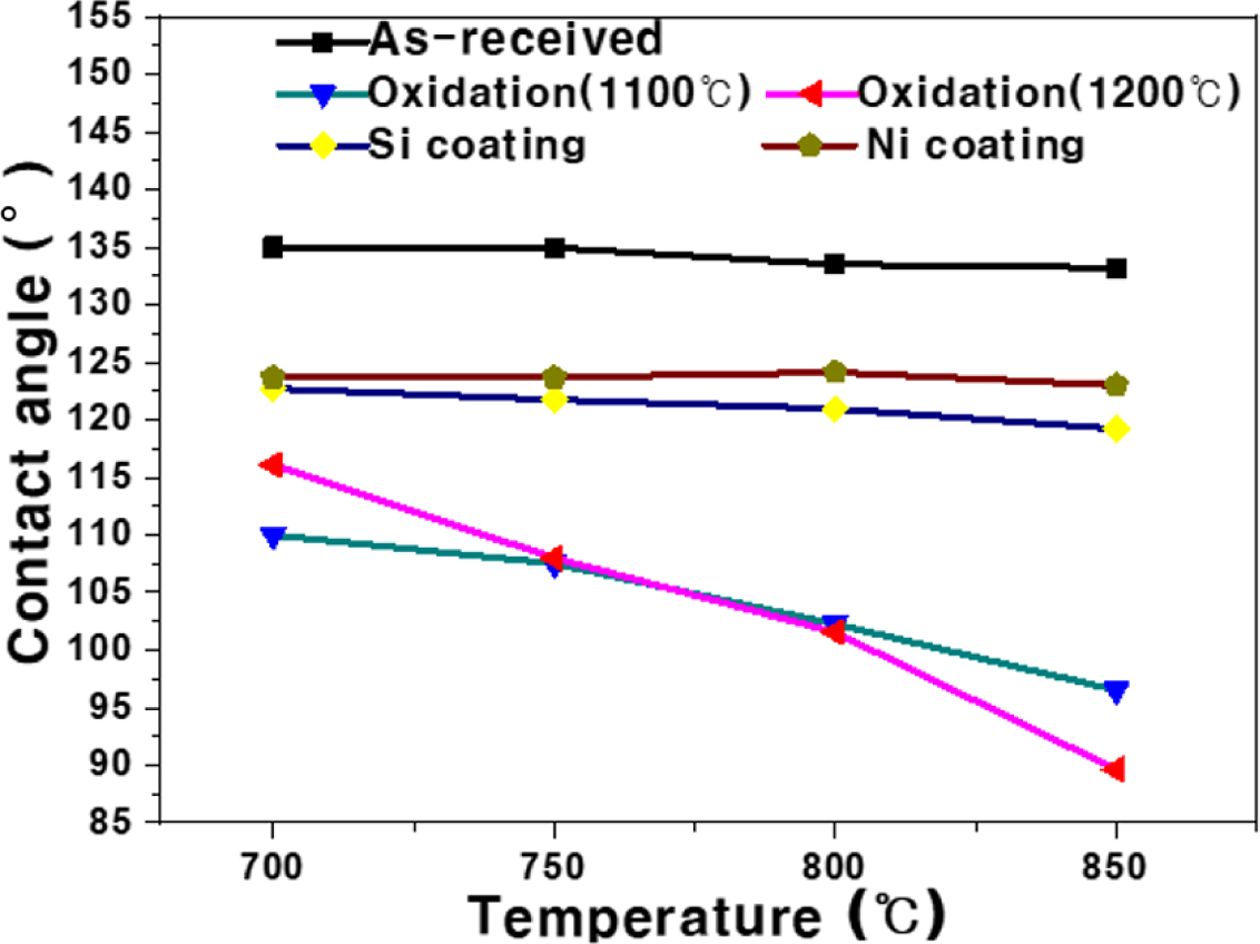

표면 처리를 하지 않은 B4Ct와 B2O3, Ni,

Si를 통해 코팅된 재료의 Al7075와의 계면에너지를 측정하기 위해 수행된 sessile drop 시험의 결과는 Fig. 5에 나타나 있다.

이를 보면 코팅을 하지 않은 B4Ct/Al7075 사이의 젖음각은 135°로서 친화성이 떨어지는 것을 확인할

수 있다. 이에 반해 Ni와 Si 코팅은 젖음각을 B4Ct에 비해 10° 가량 낮추었다. 주목할만한 결과는 B2O3 코팅이 수행되었을 경우 복합재 제작 온도인 850oC에서 접촉각이 44° 가량 감소하여 90° 아래로 감소하였으며 용융 알루미늄의 함침이 외부적 압력이

없어도 자연스럽게 일어나는 것을 의미한다. 측정된 젖음각과 Young-Dupre 공식[13]을 이용하여 계면 에너지를 계산할 수 있다.

Table 1에 나타난 바와 같이 3가지 코팅 모두 계면에너지를 25% 이상 감소하였다. 낮아진 계면에너지는 복합재 계면 형성 과정에 영향을

미쳐 직접적인 물성 증가 효과가 있다. 따라서 앞으로 있을 계면강도와 내충격성의 증가는 이 계면에너지 감소의 효과로 설명이 가능하다.

3.2 B4Ct

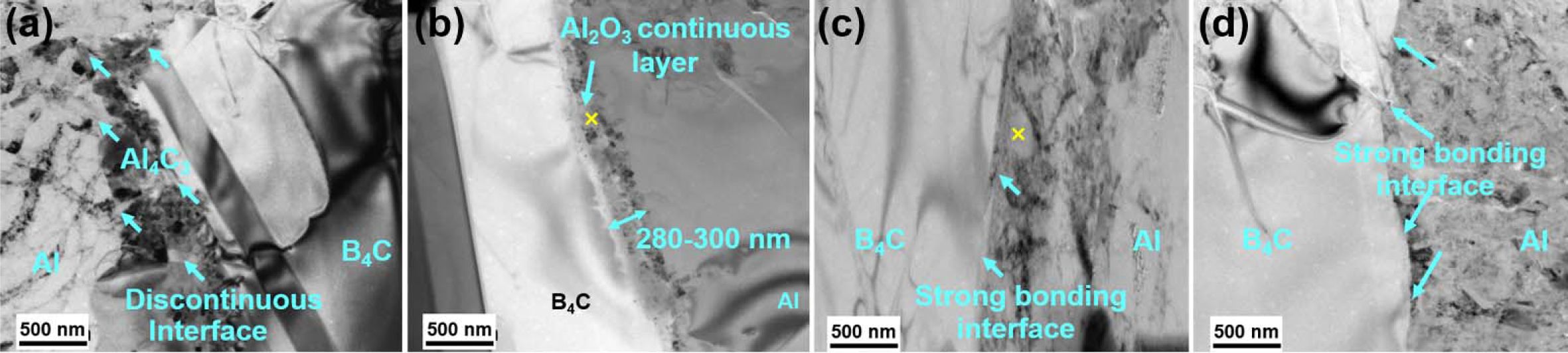

삽입 하이브리드 MMC의 계면 분석

낮아진 계면에너지를 포함하여 계면의 코팅이 액상가압공정 중 복합재 미세구조에 미치는 영향을 분석하기 위해서 복합재의 계면을 TEM으로

분석하였다. Fig. 6(a)에 의하면 Al과 B4C의 계면에서 화학 반응으로 인해 불연속적인 계면이 형성되는 것을 확인 할

수 있다. 이는 침상의 Al4C3의 형성으로 인함이고 Al4C3는

Al 기지 복합재의 기계적 물성을 떨어트리는 것으로 알려져 있다[14]. 또한 불연속적인

계면 역시 하중의 집중을 야기함으로서 복합재의 조기 파단을 유도하는 주요한 인자 중 하나이다.

B2O3와 Ni, Si를 이용해 표면 에너지를 낮추고 B4C와 Al의 직접적인

접촉을 막은 경우 Al4C3가 형성되지 않은 것을 Fig. 6(b)-(c)에서 확인이 가능하다. 특히

B2O3 계면의 경우는 B2O3층이 Al2O3로

변성되는데 이를 통해 Al4C3의 형성을 억제한다. Ni와 Si의 경우 기지금속 속으로 모두 확산되어 소실된

것으로 확인된다. 그러나 Ni와 Si층의 소실되었음에도 Al4C3 의 형성을 억제하였고 이로 인해 연속적인

계면을 형성하고 있다. Al4C3의 형성의 억제는 코팅층의 확산 전까지 시간적 지연과 동시에 Si의 경우

기지금속의 Si농도를 높임으로서 Al4C3의 형성을 억제한다고 알려져 있다[15].

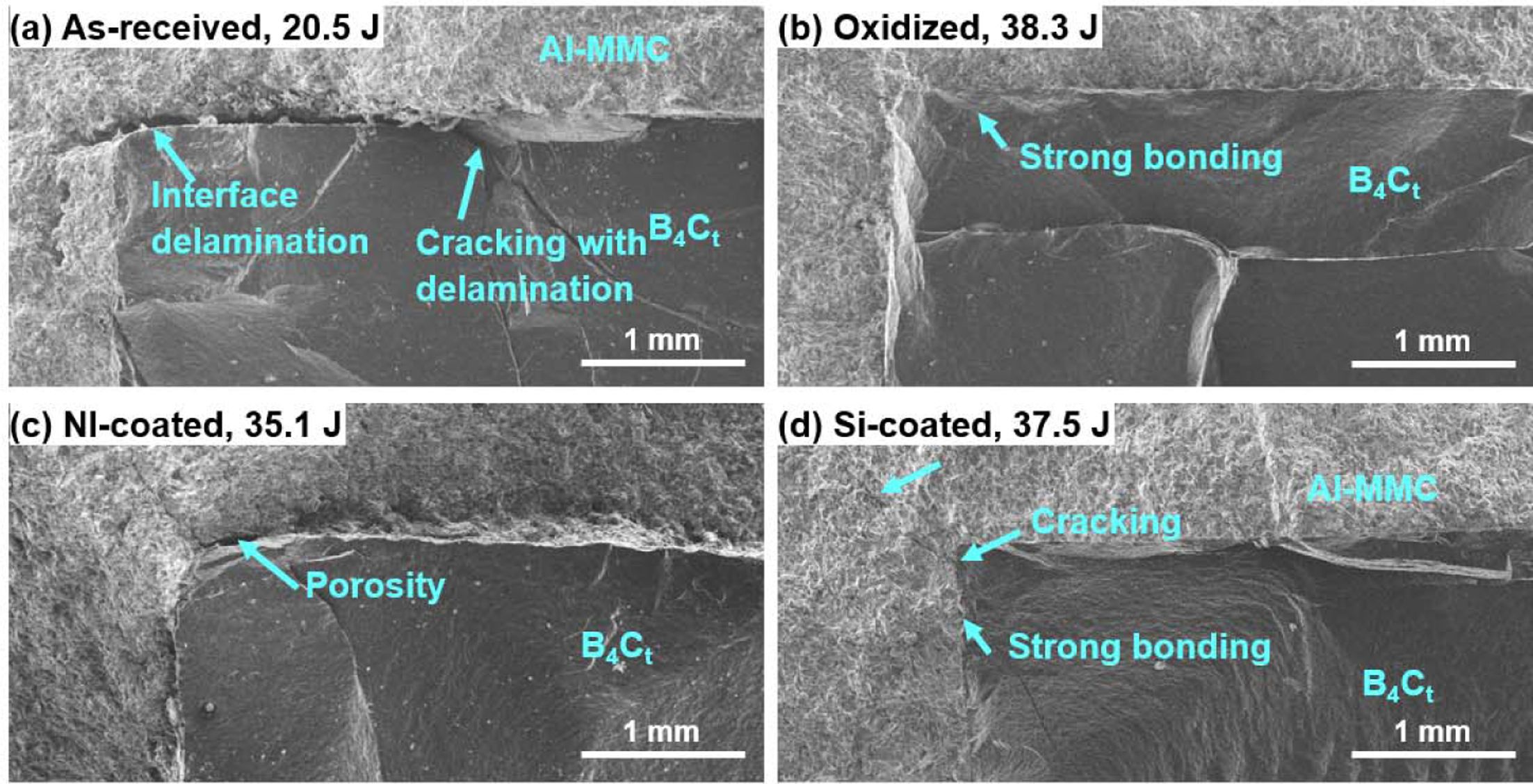

3.3 계면강도 및 내충격성 분석

계면 코팅별 계면강도와 계면강도의 증가가 내충격성 증가에 미치는 영향을 확인하기 위해 Push-out 시험과 Drop-weight 시험을

수행하였다. Push-out 시험과 Drop-weight 시험의 결과는 Fig. 7에 나타나 있다. 이를 보면 계면강도와 내충격성의 경향성이 동일하고

이 공통된 경향성이 3.3절에서 확인한 계면에너지 값의 경향과 일치하는 것을 확인 할 수 있다. 이때 계면강도는 B2O3의

경우 계면 미제어 대비 93.3%의 증가량을 보이지만 Ni와 Si는 40.4%와 41.6%의 계면강도 증가율을 보여주었다. 상대적으로 높은 계면

강도는 열산화에 의해 형성된 B2O3층이 Al2O3로 변성되면서

Al7075 및 B4C 양쪽으로 건전한 결합을 보장[16]하기 때문임으로 보인다. 하지만 Ni와 Si는 Al4C3의

형성을 막지만 최종 결합은 Al과 B4C에 의해서 형성되어 있으므로 원천적인 결합력의 증가는 달성하지 못하였다.

내충격성의 변화는 미제어 시편 대비 B2O3, Ni, Si가 각각 86.8%, 71.2%,

82.9% 증가하여 비약적인 증가를 보여준다. 그러나 Ni, Si 코팅이 계면 결합력에서는 약 50% 정도 낮은 증가력을 보여줬으나 내충격성에

있어서는 10% 이내의 성능 향상 차이를 보여주고 있다. 이 원인을 분석하기 위해서 파단면 관찰을 수행하였다.

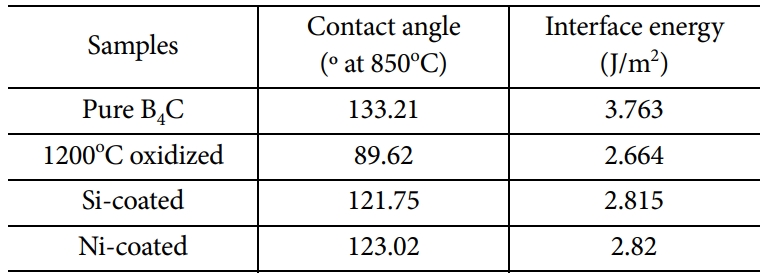

파단면 관찰의 결과는 크게 계면이 제어되지 않은 경우와 계면이 제어된 경우로 나뉘어지며 둘을 구분하는 가장 큰 차이점은 B4Ct와

기지간 박리의 유무이다. 이는 Fig. 8에서 확인이 가능하다. Fig. 8의 (a)에는 계면제어되지 않은 시편이 drop-weight 시험 이후에

계면을 따라 계면박리가 발생한 것을 관찰할 수 있다. 이에 반해 Fig. 8의 (b)-(d)의 경우 계면의 박리는 관찰되지 않는다. 이는 계면제어된

경우와 제어되지 않은 경우에 관찰되는 유일한 거시적 차이점이다.

때문에 Fig. 8의 균열 전파 경로를 통해 계면강도가 특정 임계값을 넘어서면 계면의 파단은 일어나지 않고 균열은 하이브리드 MMC의

단면을 따라 전파되는 것으로 확인된다. 이 관찰을 통해 B2O3와 Ni 및 Si 제어간의 30% 정도의

유의미한 계면강도 값에도 불구하고 내충격성의 차이가 도드라지지 않는 이유에 대해서 설명이 가능하다. 계면이 제어되지 않은 경우에는 계면강도가 충분하지

않아 계면의 파단을 통해 충격의 분산이 삽입된 타일까지 전파되지 않아 낮은 내충격성을 보이고, 계면이 제어된 경우는 계면 파단이 일어나지 않고

삽입 타일의 파단이 주요 파괴 요인이 되므로 초과 향상된 계면강도의 영향은 크지 않은 것으로 확인된다.

|

Fig. 3 XRD diffraction pattern of B2O3 coated B4Ct |

|

Fig. 4 Cross-section image of coatings (a) B2O3, (b) Ni, and (c) Si |

|

Fig. 5 Sessile drop test result |

|

Fig. 6 TEM images of B4Ct

/Al7075 (a) No modification, (b) B2O3, (c) Ni, and (d) Si coatings |

|

Fig. 7 Results of push out test and drop weigth test |

|

Fig. 8 SEM images of fracture suface after drop-weight test (a) No modification, (b) B2O3, (c) Ni, and (d) Si coatings |

본 연구에서는 기존에 시도되지 않았던 B4Ct 삽입 B4Cp/Al 하이브리드 복합재의 계면의 제어를 통한 물성의 향상 및 메커니즘을 분석하였다. 이를 위해

계면을 B2O3, Ni, Si를 사용하여 제어하였고 계면에너지, 계면강도, 내충격성을 차례로 측정하였다.

이를 통해 본 연구에서 밝혀낸 사실은 다음과 같다.

1) B4C의

표면에 열산화법을 이용하여 B2O3를 증착할 경우 1200oC에서 가장 두꺼운 B2O3면을

형성할 수 있으며 그 이하의 온도에서는 형성 두께가 낮아지며, 그 이상의 온도에서는 B2O3의 증발로 인해

B2O3이 잔류하지 않는다.

2) B2O3,

Ni, Si 코팅 모두 Al과의 계면 에너지를 B4C에 비해 비약적으로 낮추는 것을 확인하였으며 낮아진 계면에너지를 통해서

계면강도가 증가하며 음의 상관관계를 가지는 것을 확인하였다.

3) 계면강도의 증가가 하이브리드

MMC의 내충격성에 기여하지만 계면의 파단이 저지된 이후의 계면강도의 증가는 더 이상 내충격성을 증가시키지 않는다.

본 연구의 결과는 다양한 타일 삽입 하이브리드 MMC에 응용될 수 있다. 특히 분말의 경우에는 B2O3의

낮은 녹는 점으로 인해 수행되지 못했던 B4C 표면의 산화를 통한 개질의 효과를 타일로써 분석 성공하였다. 비록 초과화여 감소한

계면에너지가 내충격성을 증가시키지는 못하지만 다양한 공정상의 이점(공정 압력, 온도 감소, 기공 감소)을 제공하므로 B4C를

강화재로 사용하는 경우 표면에 산화막 증착을 응용하는 것을 제안한다.

본 연구는 민군기술협력사업 (NRF, No. 2014M3C1A906)의 지원으로 수행되었으며 이에 감사드립니다. 본 몬문은 박종복의

석사 학위논문의 일부를 바탕으로 작성되었습니다.

- 1. Ozben, T., Kilickap, E., and Çakir, O., “Investigation of Mechanical and Machinability Properties of SiC Particle Reinforced Al-MMC,” Journal of Materials Processing Technology, Vol. 198, No. 1-3, 2008, pp. 220-225.

-

- 2. Pawar, P.B., and Utpat, A.A., “Development of Aluminium Based Silicon Carbide Particulate Metal Matrix Composite for Spur Gear,” Procedia Materials Science, Vol. 6, No. 6, 2014, pp. 1150-1156.

-

- 3. González-Doncel, G., and Sherby, O.D., “High Temperature Creep Behavior of Metal Matrix Aluminum-SiC Composites,” Acta Metallurgica et Materialia, Vol. 41, No. 10, 1993, pp. 2797-2805.

-

- 4. Bohidar, S.K., Sharma, R., and Mishra, P.R., “Functionally Graded Materials: A Critical Review,” International Journal of Research, Vol. 1, No. 7, 2014, pp. 289-301.

- 5. Yue, X., Wang, J., Li, Y., and Ru, H., “Properties of B4C/Al-B4C Composite with a Two-layer Structure,” Materials Research Bulletin, Vol. 48, No. 4, 2013, pp. 1720-1724.

-

- 6. Karabulut, Ş., Karakoç, H., and Çıtak, R., “Influence of B4C Particle Reinforcement on Mechanical and Machining Properties of Al6061/B4C Composites,” Composites Part B: Engineering, Vol. 101, 2016, pp. 87-98.

-

- 7. Wu, C., Ma, K., Wu, J., Fang, P., Luo, G., Chen, F., Shen, Q., Zhang, L., Schoenung, J.M., and Lavernia, E.J., “Influence of Particle Size and Spatial Distribution of B4C Reinforcement on the Microstructure and Mechanical Behavior of Precipitation Strengthened Al Alloy Matrix Composites,” Materials Science and Engineering: A, Vol. 675, 2016, pp. 421-430.

-

- 8. Jo, M.C., Choi, J.H., Yoo, J., Lee, D., Shin, S., Jo, I., Lee, S.-K., and Lee, S., “Novel Dynamic Compressive and Ballistic Properties in 7075-T6 Al-matrix Hybrid Composite Reinforced with SiC and B4C Particulates,” Composites Part B: Engineering, Vol. 174, No. March, 2019, p. 107041.

-

- 9. Singh, V.K., Chauhan, S., Gope, P.C., and Chaudhary, A.K., “Enhancement of Wettability of Aluminum Based Silicon Carbide Re-inforced Particulate Metal Matrix Composite,” High Temperature Materials and Processes, Vol. 34, No. 2, 2015, pp. 163-170.

-

- 10. Zhan, Y., and Zhang, G., “The Effect of Interfacial Modifying on the Mechanical and Wear Properties of SiCp/Cu Composites,” Materials Letters, Vol. 57, No. 29, 2003, pp. 4583-4591.

-

- 11. Cho, S., Jo, I., Lee, S.-K., and Lee, S.-B., “Microstructure and Wear Characteristics of TiC-SKD11 Composite Fabricated by Liquid Pressing Infiltration Process,” Composites Research, Vol. 30, No. 3, 2017, pp. 209-214.

-

- 12. Tran, B.H., Tieu, K., Wan, S., Zhu, H., Cui, S., and Wang, L., “Understanding the Tribological Impacts of Alkali Element on Lubri-cation of Binary Borate Melt,” RSC Advances, Vol. 8, No. 51, 2018, pp. 28847-28860.

-

- 13. Thomas, Y., “III. An Essay on the Cohesion of Fluids”, Philosophical Transactions of the Royal Society, Vol. 95, 1805, pp. 65-87.

-

- 14. Viala, J.C., Fortier, P., and Bouix, J., “Stable and Metastable Phase Equilibria in the Chemical Interaction between Aluminium and Silicon Carbide,” Journal of Materials Science, Vol. 25, No. 3, 1990, pp. 1842-1850.

-

- 15. Lee, J.-C., Byun, J.-Y., Park, S.-B., and Lee, H.-I., “Prediction of Si Contents to Suppress the Formation of Al4C3 in the SiCp/Al Composite,” Acta Materialia, Vol. 46, No. 5, 1998, pp. 1771-1780.

-

- 16. Yarahmadi, M., Sahmanian, M., Salimi Jazi, H.R., and Hoshyarmanesh, H.R., “Transient Liquid Phase Diffusion Bonding of Al/Al2O3 Nanostructured Metal Matrix Composites,” Science and Technology of Welding and Joining, Vol. 19, No. 7, 2014, pp. 603-608.

-

This Article

This Article

-

2020; 33(5): 235-240

Published on Oct 31, 2020

- 10.7234/composres.2020.33.5.235

- Received on Oct 10, 2020

- Revised on Oct 27, 2020

- Accepted on Oct 27, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Ho Jin Ryu

-

Materials Science and Engineering Department, Korea Advanced Institute of Science and Technology, Daejeon, Korea

- E-mail: Hojinryu@kaist.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.