- A Study on Improvement of the Ablation Resistance of Two Types of the Carbon/Carbon Composites by HfC Coating

Bo-Ram Kang*, Ho-Seok Kim*, Phil-Yong Oh*, Seong-Man Choi*†

High-enthalpy Plasma Research Center, Jeonbuk National University

- 하프늄카바이드 코팅을 통한 2종형상의 탄소/탄소복합재의 내삭마성 향상연구

강보람* · 김호석* · 오필용* · 최성만*†

In this study, HfC was coated on two types of

carbon/carbon composites coated with SiC by vacuum plasma spraying(VPS). The

experiment was performed using a plasma wind tunnel with heat flux of 5.06 MW/m2

for 120 s heat flux before and after the coating. The mass ablation rate

was calculated through the mass change before and after the test, and the

length change was measured by using calipers and high speed camera. The

oxidation/ablation behavior were observed by FE-SEM with EDS analysis of the

specimens cross section. The plasma wind tunnel test results showed that the

coated specimens had low weight loss and length change, and high

oxidation/ablation resistance. However, two types of the specimens tested under

the same conditions were different in the ablation behavior and ablation rate,

and it was evaluated that the cylindrical type had higher oxidation/ablation

resistance.

본 연구에서는 기상화학반응공정을 이용하여 실리콘카바이드가 코팅된 2종형상의

탄소/탄소복합재 위에 진공플라즈마용사를이용하여 하프늄카바이드를 코팅하였다. 코팅 전/후 시편을 5.06

MW/m2의 열유속에서 120초동안 산화 및 삭마 실험을 진행하였다. 시험 전/후의 질량 변화량을 통해 질량삭마율을 계산하였고 캘리퍼스와

고속카메라를 이용하여 길이변화를 측정하여 길이삭마량을 계산하였다. 시편 단면의 FE-SEM 및 EDS 분석을 통해 산화 및 삭마거동을 관찰하였다. 플라즈마 풍동 시험결과 코팅된 시편이 무게감소 및 길이변화가 적어 내산화 및 내삭마성이 높은 것으로 판단되었다. 그러나 동일조건에서 시험한 반구형과 원통형의 산화 및 삭마정도는 상이하였고 원통형에서 더 높은 내산화 및 내삭마성을

가지는 것으로 평가되었다.

Keywords: 진공플라즈마용사(Vacuum plasma spraying), 플라즈마 풍동시험(Plasma wind tunnel testing), 산화(Oxidation), 삭마(Ablation)

탄소/탄소 복합재는 중량이 가볍고 열 충격 저항성이 높으며 고온도 우수한 내삭마(ablation resistance) 특성을 가지므로

극한환경에서 운용되는 우주왕복선, 로켓 노즐, 핵융합로 등의 재료로 많이 사용된다[1,2]. 이러한 우수한 공학적 특성에도 불구하고 고온산화환경에

놓이게 되면 급속도로 산화되어 중량이 감소하며 내산화성이 크게 떨어지는 특성 때문에 이용에 제한이 있다[3,4]. 탄소/탄소 복합재를 제조할 때

공정 특성상 재료의 내부와 표면에 커다란 기공이나 균열들이 존재하게 된다. 고온에서는 기공 내에 존재하는 기체가 팽창하여 재료에 결함을 주고 산화환경에서는

표면의 기공이나 균열을 따라 재료 내부까지 산화가 진행된다. 이처럼 탄소/탄소 복합재 내/외부의 연속적인 산화반응으로 인하여 고온산화환경에서 적용에

어려움이 있다. 따라서 재료 표면에 산화물, 탄화물, 붕화물 등의 초고온세라믹 소재를 치밀하게 코팅해 재료외부로부터 산소가 접촉하는 것을 방지하고

재료내부로 확산되는 것을 억제하여 내산화성을 높이는 방법이 많이 이용되고 있다[5-7]. 특히 하프늄카바이드(HfC)는 녹는점이 약 3800oC 이상이며 산화되어

2800oC 이상의 고 융점을 가진 하프늄옥사이드(HfO2)를 형성하므로 내열코팅재료로 많은 연구가

이루어지고 있다[8].

내열재료 코팅은 일반적으로 기상화학증착법(Chemical vapor deposition; CVD)[9,10]을 이용한 방법이 많이 사용되지만

경제성이 좋지 않고 복잡한 형상을 코팅하기에 용이하지 않다는 단점이 있다. 상대적으로 시간과 형상의 제약이 적은 대기플라즈마용사(Atmospheric

plasma spray; APS)와 같은 플라즈마 용사장비[11,12]를 이용한 코팅방법이 다양하게 연구되고 있다. 이는 진공상태에서 코팅공정이

진행되므로 공정 후에도 산화되지 않고 기공도가 낮은 우수한 코팅층을 얻을 수 있다. 코팅 시 분말공급속도, 분사거리, 챔버압력, 공급가스유량 등

공정변수에 따라 코팅층의 특성이 달라지므로[13-15] 분말에 따른 적정조건을 선택하여 코팅을 수행하도록 한다.

내열재료의 성능을 평가하는 방법으로는 로(furnace)에서 일정한 온도까지 승온시켜 일정한 시간을 유지하는 것을 반복하는 열사이클시험[8,16,17]

또는 토치 등을 이용하여 화염을 직접 재료에 접촉시키는 방법[18-20] 등이 있다. 이러한 방법들은 비용 및

공간의 제약이 적어 쉽고 간단히 실험할 수 있으나 실질적으로 재료가 사용되는 초고온, 초음속의 극한환경과 비슷하게 구현하는 데 어려움이 있다.

플라즈마 풍동(Plasma wind tunnel; PWT) 장비(Tekna, Sherbrooke, Canada)는 초음속의 고 엔탈피 플라즈마를

발생시킬 수 있고 변수 조정이 용이하여 실제 초음속비행체와 우주비행체의 재진입 조건 등의 환경모사가 가능하기 때문에 실제로 재료가 적용되는 환경과

유사한 환경을 구현할 수 있어 내열재료의 성능을 확인하는데 이용된다[21-23]. 본 실험에서는 플라즈마 풍동을 이용하여 재료의 산화 및 열충격에

의한 삭마거동을 관찰하였다. 하프늄카바이드 코팅 전/후의 질량 및 높이를 측정하여 삭마량을 계산하고 미세구조 변화를 관찰하여 내산화/내삭마성 향상

여부를 판단하여 고온에서 탄소/탄소 복합재의 적용 가능성을 알아보고자 하였다.

2.1 초고온세라믹 코팅

직경 20 mm 내외의 원통형 및 반구형 탄소/탄소 복합재를 대양산업에서

전달받아 모재로 사용하였다. 모재와 코팅층의 층간 분리를 억제하고 코팅공정 시 고속의 분말입자로부터 탄소복합재가 침식 될 수 있다. 이를 방지하기

위해 기상화학반응공정(Chemical vapor reaction; CVR)을 이용하여 실리콘카바이드(SiC)를 탄소복합재 표면에 완충층(Buffer

layer)으로 형성해 주었다. 이 후 진공플라즈마용사장비(Oerlikon Metco AG, Wohlen, Switzerland)를 이용하여 코팅을

수행하였다.

치밀한 하프늄카바이드 코팅층을 형성하기 위해서 균일한 입도를 가지는 분말을 사용하는 것이 유리하므로 체 진동기를 이용하여 분급한 평균입도

약 20 μm의 분말을 사용하였다.

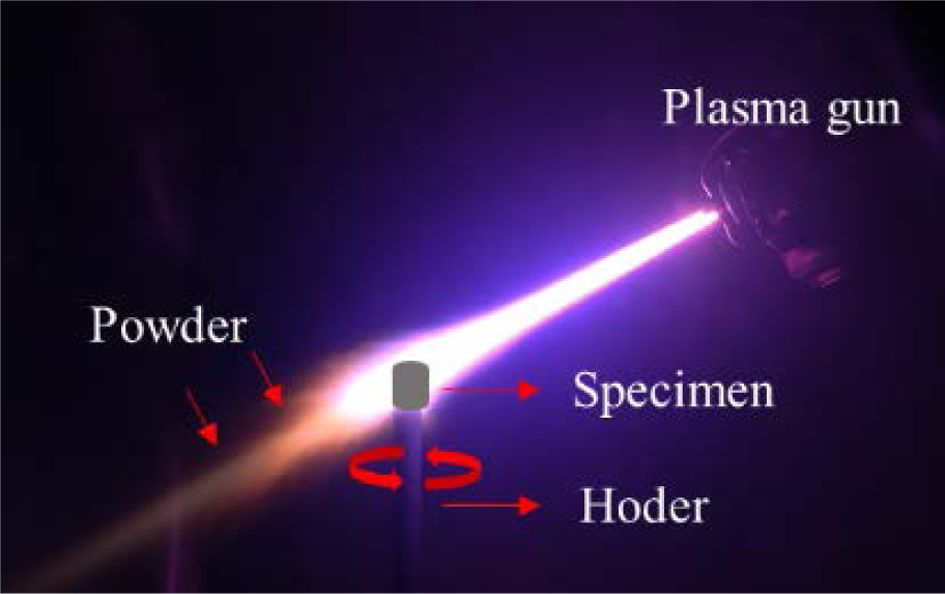

시편 전체에 균일한 코팅층이 형성되도록 Fig. 1에 나타낸 바와 같이 시편을 회전시키면서 코팅을 수행하였다. 시편을 턴테이블 중앙의

고정대에 장착하고 턴테이블이 일정한 속도로 회전을 하면, 플라즈마 건이 시편형상을 따라서 상하운동을 하며 코팅층이 쌓이는 방식이다. 모재와 하프늄카바이드

분말의 접착력이 높아질 수 있도록 코팅전에 모재가 500~800oC 사이를 유지하도록 예열해주었고

코팅공정이 끝난 후에도 시편이 급랭되어 코팅층에 균열이 생성되는 것을 억제하고자 후열처리를 하였다. 적정코팅조건을 찾기 위해 예비실험을 하여 최종

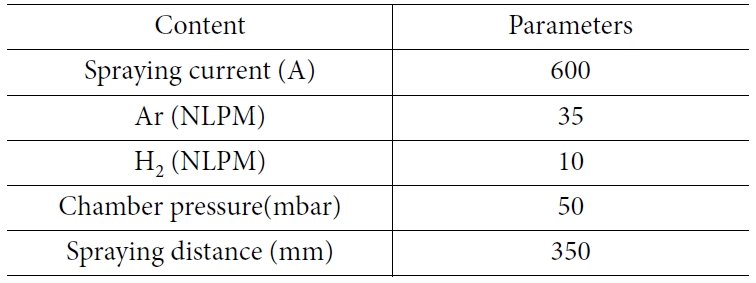

코팅층의 두께는 약 100 μm가 되도록 하였다. 코팅 공정조건은 Table 1에 나타내었다.

2.2 내산화/내삭마성 실험

원통형, 반구형 각각의 코팅되지 않은 탄소/탄소복합재와 하프늄카바이드가 코팅된 탄소/탄소복합재를 5.06 MW/m2의 열유속에 120초동안

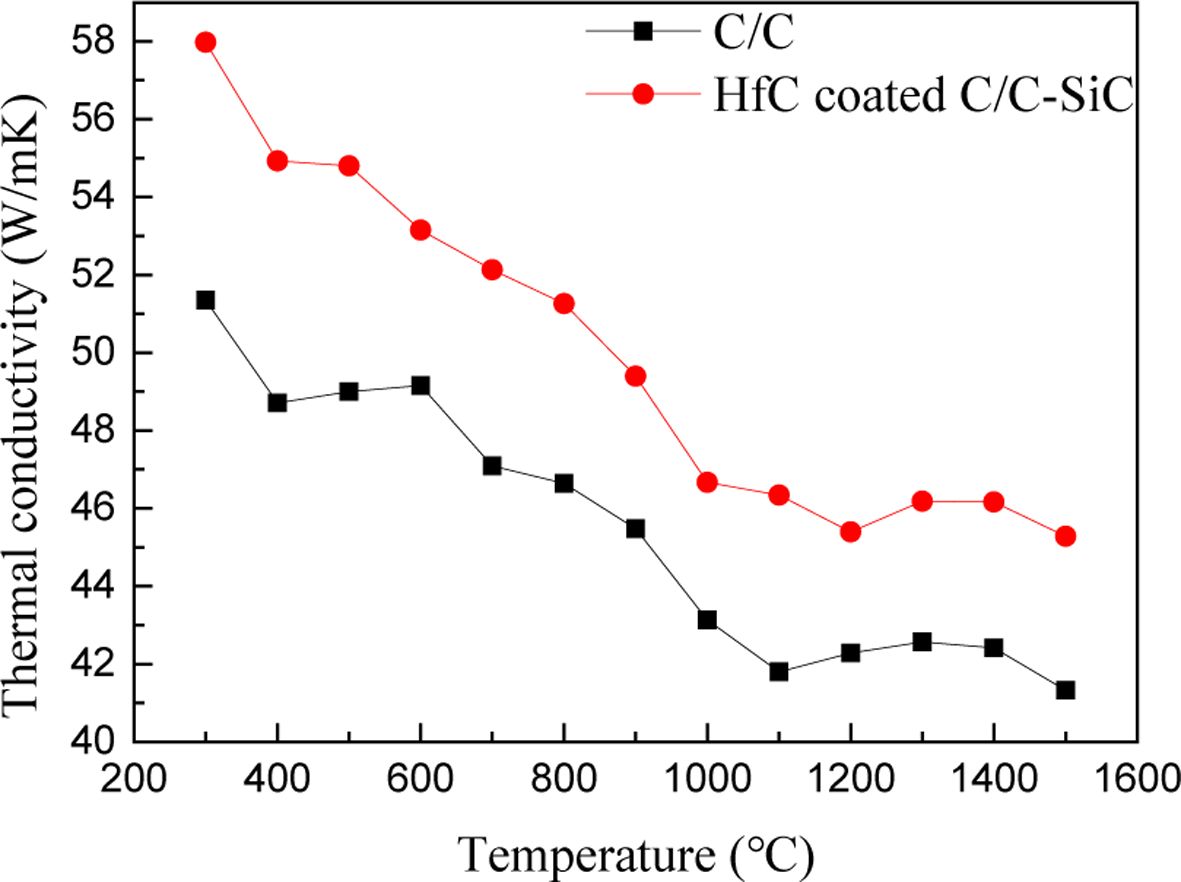

노출시켜 고속카메라를 이용하여 실시간으로 플라즈마 유동 및 시간에 따른 시편의 삭마거동을 관찰하였다. Fig. 2에 나타낸 바와 같이 고온계(Lumasense,

Impact ISR 6(MB30))를 이용하여 시편의 표면온도를 측정하였고 표면온도 측정 시 시편의 중심부로부터 직경 3 mm 이내로 측정할 수

있도록 고온계를 고정하였다. 마하 2 노즐을 사용하였으며, 시편은 노즐로부터 200 mm가 되는 곳에 장착하였다.

시편의 크기를 플라즈마 유동의 직경보다 작게 하여 시험하는 동안 시편의 표면 전체가 플라즈마 유동에 머무를 수 있게 하였다.

풍동시험 전/후 시편의 질량을 측정하여 질량삭마율을 계산하였고 캘리퍼스와 고속카메라(High Speed Camera; HSC)로 시험

전/후 시편 중심부의 높이를 측정하여 길이삭마율을 비교 분석하였다. 고속카메라는 Phortron Fastcam SA2모델이 사용되었다. 삭마율은

동일한 공정으로 코팅된 시편을 형상 별로 3개씩 제작하여 반복실험 한 후 평균값으로 나타내었다. 시편과 평행하게 설치된 고속카메라는 시편이 플라즈마에

노출되는 동안 시편의 이미지를 계속하여 측정한다. 시편의 직경을 플라즈마에 노출되기 전과 시험이 완료된 후의 이미지에서 측정된 픽셀수로 각각 나누어

삭마 된 길이를 구하였다.

|

Fig. 1 HfC coating process |

|

Fig. 2 Schematic of PWT test set-up |

3.1 하프늄카바이드 코팅

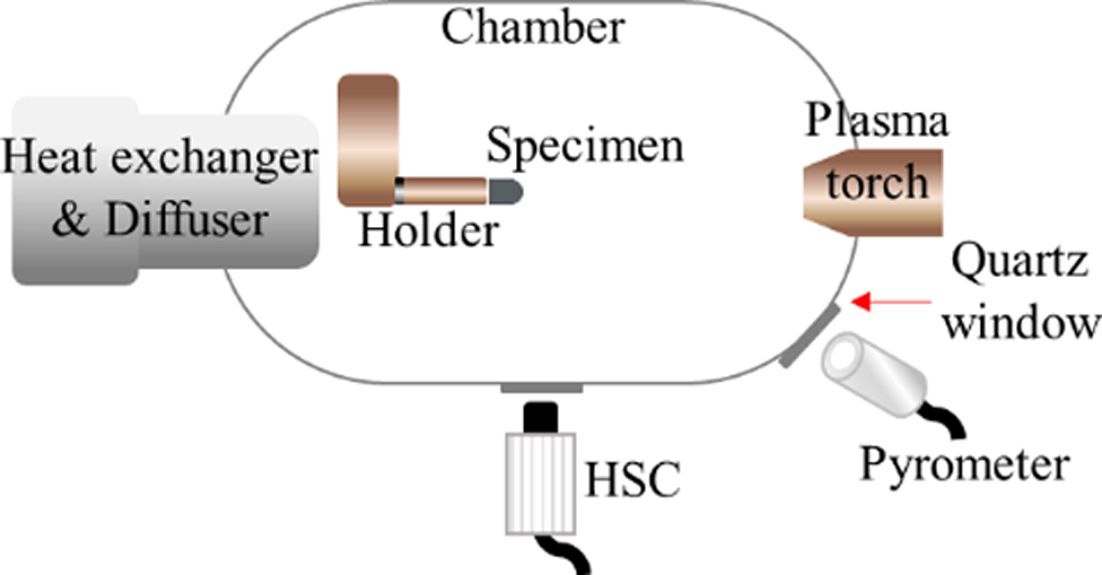

코팅층의 두께 및 건전성을 확인하기 위해 코팅 전/후 시편을 정밀절단기로 절단한 단면을 연마하여 FE-SEM이미지를 측정하였다.

Fig. 3(a)는 반구형의 모재 위에 하프늄카바이드를 코팅한 시편의 단면이미지이고 (b)는 원통형 모재 위에 하프늄카바이드를 코팅한

시편의 단면이미지이다. 두 형상 모두 100 μm 이상의 일정한 두께로 코팅층이

형성되었으나 Fig. 3(c), (d)에서와 같이 코팅층에 수직 균열이 관찰되었다. 코팅공정이 끝나고 후열처리를 해주었으나 냉각수에 의해 챔버

내부의 온도가 급격히 내려가게 되는데 이로 인해 시편에 이미 열 충격에 의한 피로가 쌓인다. 이 후 시편을 절단하는 과정 중에 깊은 균열이 생겼을

것이라고 사료된다. 그러나 균열이 모재 내부까지 이어지지는 않았다. 코팅공정이 완료된 후 코팅층과 모재 사이의 박리는 없었으며 시편절단 후에도

코팅층과 모재가 잘 접착되어있는 것을 확인하였다. 코팅층의 표면 굴곡은 모재의 표면조도에 그대로 영향을 받게 된다. Fig. 3(c)와 (d)를

살펴보면 원통형에 코팅된 코팅층에 비해 반구형에 코팅된 코팅층은 표면이 울퉁불퉁하다. 이는 반구형으로 시편을 가공할 때 표면이 매끄럽게 되지 못한

탓에 그 형태를 따라 실리콘카바이드층과 하프늄카바이드 코팅층이 굴곡지게 형성되었기 때문이다. 또한 표면이 고르지 못한 반구형시편에서 코팅층과 모재

계면에 큰 기공들과 기공들이 이어져 갭처럼 보이는 공간이 관찰되는데 이는 이후 내산화/내삭마 시험에서 내산화성을 떨어뜨리는 결과를 초래하였다.

원통형시편을 살펴보면 비교적 고르게 탄소복합재 표면이 가공되어 있기 때문에 그 위로 실리콘카바이드층 및 하프늄카바이드층이 균일하게 코팅되었다.

3.2 열전도 측정

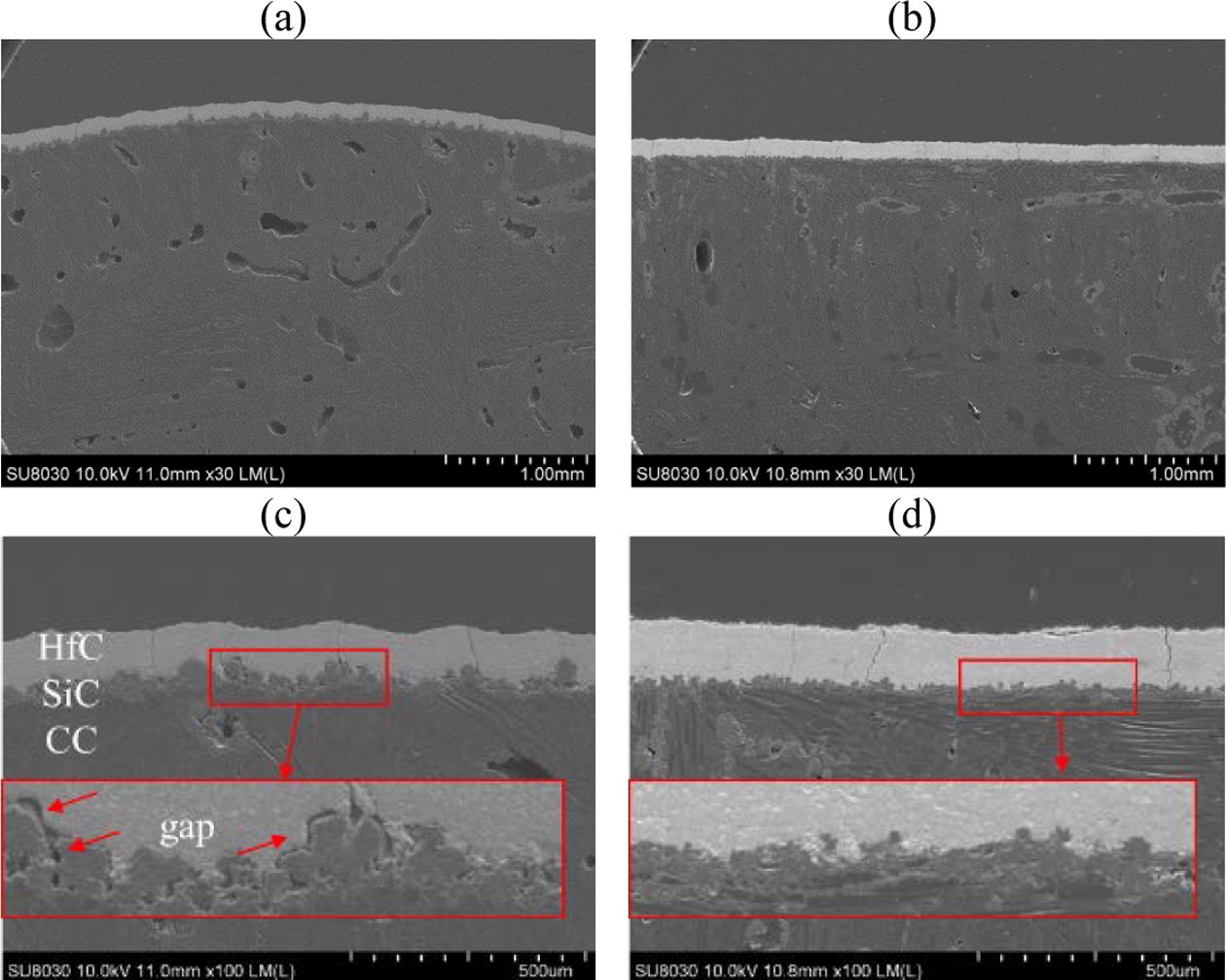

코팅된 시편과 코팅되지 않은 시편의 열전도율을 측정하였으며 Netzsch사의 LFA427 모델이 사용되었다. 코팅 전/후의 시편을 열전도 측정에

적합한 사이즈(Φ12.5 × 2.8 mm)로 가공하여 측정하였으며 측정결과는 Fig. 4에 나타내었다. 가공된 시편의 밀도는 겉보기

밀도로 계산하였으며 코팅 전/후 밀도는 각각 1.785, 2.055 g/cm3이다. 장비 측정 한계로 인하여 1000oC 이상은 신뢰도가 떨어 질

수 있어 본 논문에는 그 이상의 온도까지 고려하지는 않았다.

두 시편 모두 온도가 증가할수록 열전도율이 감소하는 경향을 보였으며 하프늄카바이드를 코팅한 시편에서 더 높은 열전도특성을 보이는 것을

확인하였다. 열전도율은 열 확산계수, 비열용량 및 밀도를 측정하여 곱으로 나타낸 것인데 이 때 측정된 두 시편의 비열용량은 온도가 증가함에 따라

증가하는 추세였으며 탄소복합재에서 더 높은 비열용량이 측정되었다. 또한 코팅 후 시편의 밀도는 증가하였는데 따라서 코팅된 시편에서 더 높은 열전도율을

나타내는 것은 밀도향상과 낮은 열 용량에 기인한 것이라고 판단하였다. 포논 상호작용은 탄소복합재에서 열전도를 담당하며 포논-포논, 포논-결함,

포논-계면 상호작용으로 분류할 수 있다[24]. 탄소복합재의 경우 흑연과 달리 복합재 내에 존재하는 섬유/매트릭스 계면, 기공, 균열 등 여러

결함으로 인해 열전도성이 좋지 않다[25]. 결함은 탄소/탄소 복합재의 포논 상호자용을 방지하고 포논 산란을 증가시기 때문에 열전도도를 감소시킨다.

따라서 이러한 복합적인 원인으로 탄소복합재의 열전도율이 더 낮게 측정된 것으로 사료된다.

3.3 산화 및 삭마거동

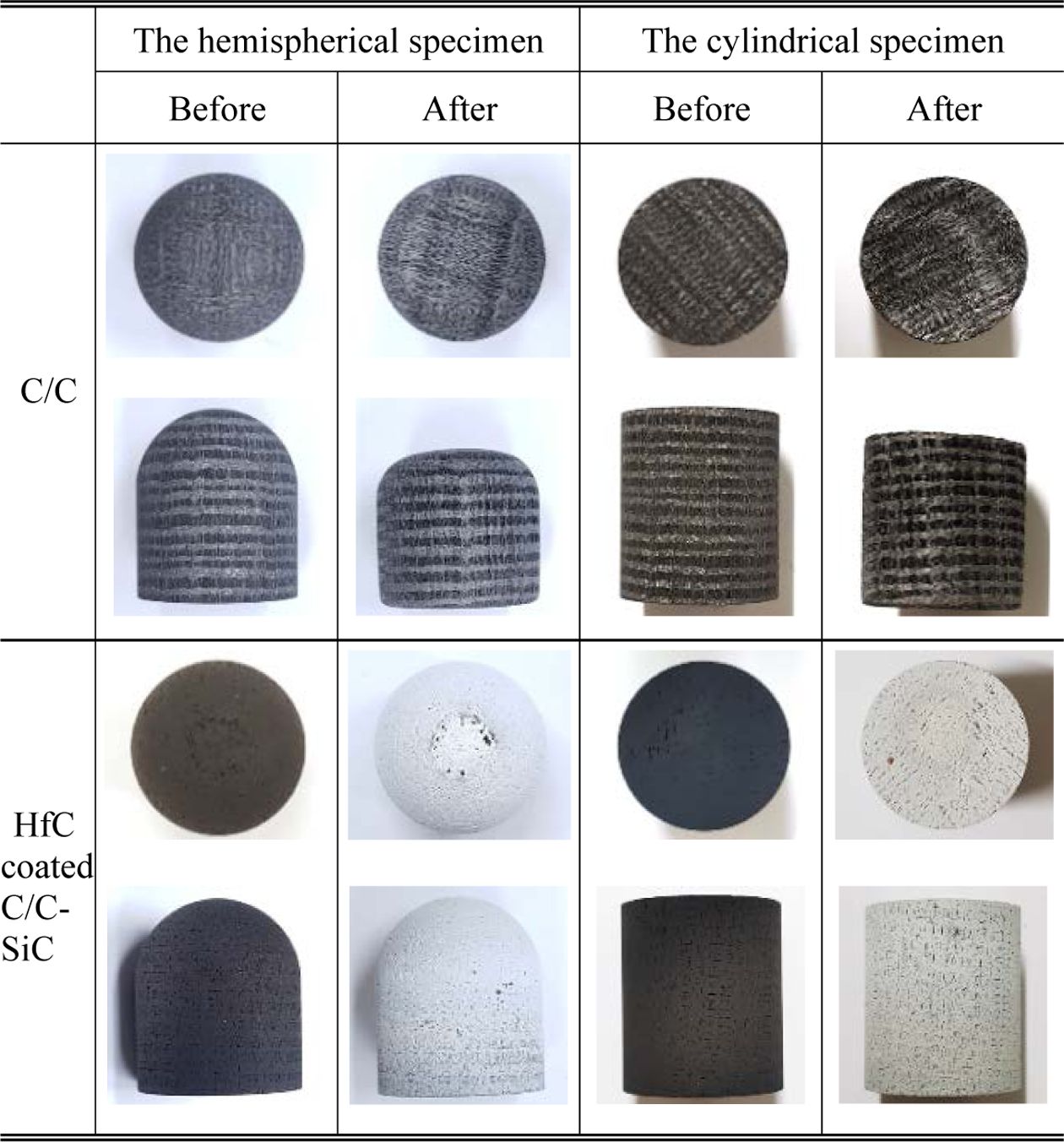

Fig. 5는 삭마시험 전/후의 시편사진이다. 코팅이 되지 않은 시편의 경우 하프늄카바이드가 코팅된 시편에 비해 삭마가 많이 진행된

것을 육안으로 확인할 수 있었다. 코팅되지 않은 반구형시편은 중심부가 삭마되어 옆에서 관찰하면 원통형처럼 윗면이 완만해졌다. 코팅되지 않은 원통형시편의

경우 특별한 형상변화 없이 삭마되어 높이만 감소한 것으로 보인다. 두 시편 모두 위에서 바라보았을 때 시편중심부로부터 반경 10 mm 이내까지 깊이 삭마되어 시편의 높이가 낮아진 것을 확인하였다. 코팅된 시편의 경우 형상에 관계없이 모두 하얗게 변색되었는데 이는 하프늄카바이드가

산화되어 하프늄옥사이드가 되었기 때문이다. 코팅된 시편에서는 재료가 침식(recession)된 흔적을 육안으로 확인할 수 없었다.

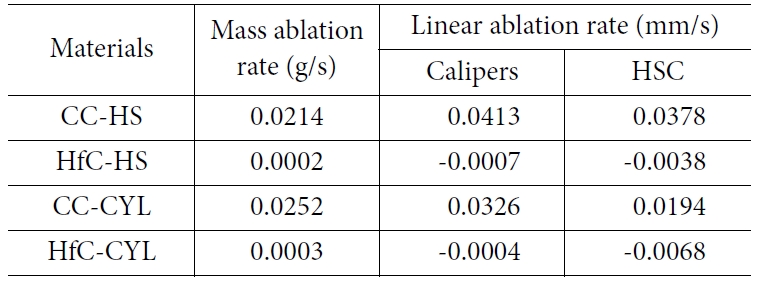

삭마율은 시험 전/후의 질량 및 높이를 플라즈마 유동에 노출된 시간으로 나누어 계산하였으며 결과는 Table 2에 정리하였다.

질량삭마율을 살펴보면 코팅되지 않은 시편이 코팅된 시편에 비해 100배에 가까운 질량손실이 발생했고 코팅된 시편의 경우 형상에 관계없이

비슷한 질량손실을 보였다.

길이삭마율에서는 코팅된 시편에서 오히려 음의 값을 가지므로 길이가 증가했음을 알 수 있었다. 길이가 증가한 것은 하프늄옥사이드가 형성되면서

부피가 증가했기 때문이다. 캘리퍼스와 고속카메라로 측정한 길이삭마량이 매우 상이한데 이는 앞서 언급했던 것처럼 시편의 중심부근에서 삭마현상이 두드러지기

때문이다. 고속카메라는 시편을 옆에서 관찰하여 실시간으로 삭마되는 길이를 계산을 통해 얻은 결과이고 캘리퍼스는 시편의 중심부를 직접 측정하여 얻은

결과이므로 본 연구에서는 고속카메라보다 캘리퍼스로 측정한 값이 신뢰성이 더 높다고 판단하였다. 측정된 질량 및 길이삭마율을 비교 분석해보았을 때

탄소복합재보다 코팅시편이 훨씬 낮은 질량손실 및 길이삭마 값을 나타냈다. 그러나 산화물이 형성되면서 질량 및 부피가 증가하기 때문에 시편단면의

미세구조를 관찰하여 산화 및 삭마거동을 살펴볼 필요가 있다.

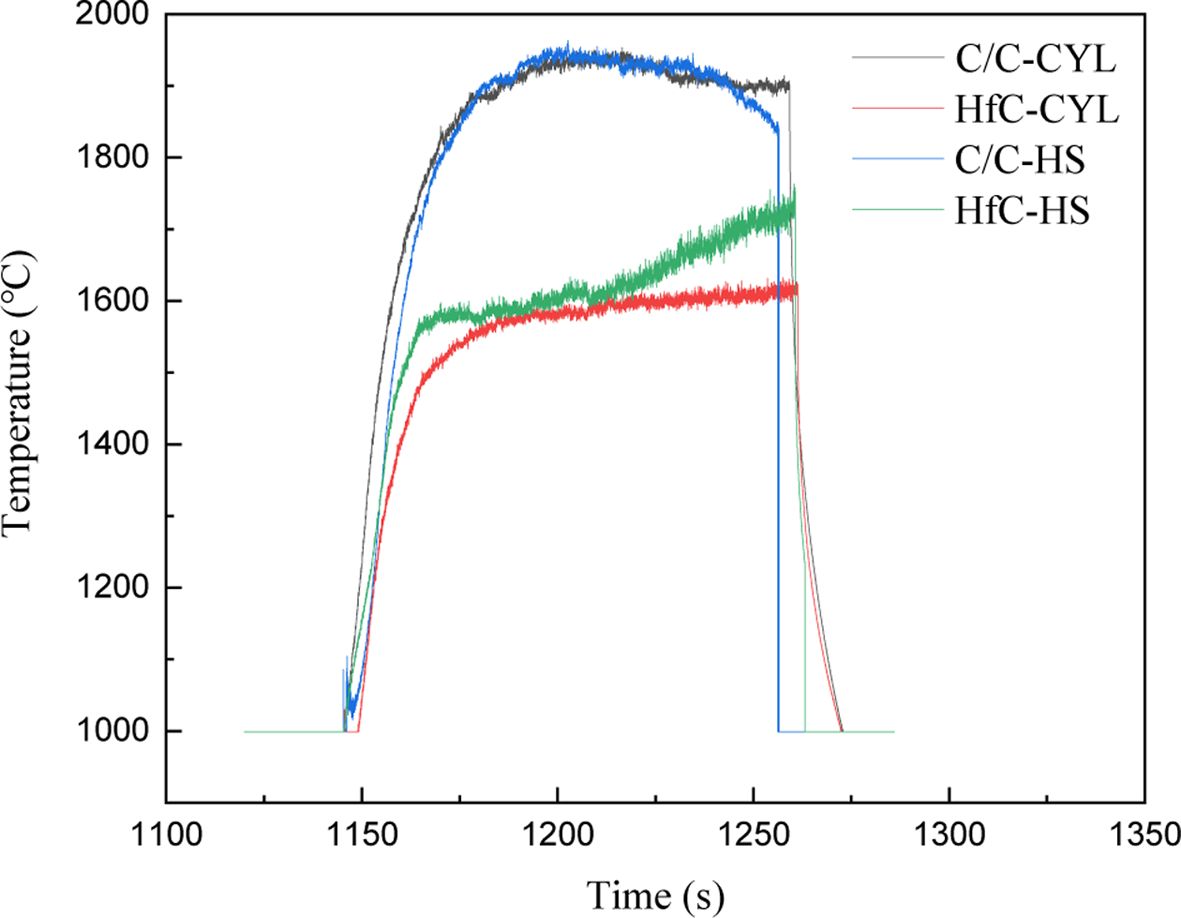

Fig. 6은 시편이 플라즈마 유동안에 머무르는 120초동안의 표면온도 그래프이다. CC-HS는 반구형 탄소/탄소 복합재,

HfC-HS는 하프늄카바이드가 코팅된 반구형 탄소/탄소 복합재, CC-CYL은 원통형 탄소/탄소 복합재, HfC-CYL은 하프늄카바이드가 코팅된

원통형 탄소/탄소 복합재를 나타낸다. 코팅되지 않은 시편의 경우 최대 1900oC 이상 표면온도가 올라갔으며

코팅된 시편의 경우 반구형은 최대 1700oC 이상 원통형은 1600oC 이상의 온도를 나타내었다.

코팅한 시편의 온도가 최대 200oC 이상 더 낮은 온도를 유지하였다. 코팅 후 재료의 열전도율이 증가하여

시험 중에 더 낮은 표면온도를 유지할 수 있었기 때문이다.

CC-HS을 살펴보면 최대온도 이후 서서히 온도가 계속 감소하고 CC-CYL의 경우 최고온도 도달 후 천천히 표면온도가 감소하다가 일정온도로

유지됨을 알 수 있다. Table 2에서 반구형 시편의 삭마량이 원통형 시편의 삭마량보다 0.0038 g/s 정도 많이 나타났으며,

이러한 삭마량의 차이가 반구형 시편의 표면온도가 계속 저하되는 원인으로 작용하는 것으로 판단된다. 탄소복합재의 경우 삭마가 진행되면 표면에서 재료의

손실이 일어나게 되는데 고속의 플라즈마 유동에 의해 표면으로부터 재료가 제거되거나 재료 내부에서 산화가 진행되어 발생하는 가스들이 외부로 방출되면서

시편표면의 온도를 저감하는 역할을 하게 된다. 반구형시편의 경우 단면이 평면인 원통형시편과 달리 시편중심부가 높은 반구형 형상을 하고 있기 때문에

중앙부분에 열 부하가 집중되어 많은 삭마가 이루어 지는 것으로 판단된다. 따라서

원통형시편보다 점차 표면 온도가 낮아지게 되는 것이다.

앞서 설명한 코팅되지 않은 시편과 달리 코팅시편 HfC-CYL와 HfC-HS은 시간에 따라 온도가 계속 상승하는 형태를 나타내었다.

삭마시험 초기에는 산화물을 형성하여 일정온도를 유지하며 탄소복합재료의 열 전달을 효과적으로 늦춰주고 있지만 점차 표면온도가 올라가는 것은 코팅층에

점차 많은 결함들이 생기고 재료가 손실되어 열전도를 떨어뜨렸기 때문이라고 판단된다. 또한 같은 코팅시편이라도 형상에 따라 온도상승속도가 다르게

관찰되었다. HfC-HS의 온도가 HfC-CYL보다 급격히 올라가는데 이는 하프늄카바이드의 산화 속도에 기인한 것으로 보인다. 반구형시편의 경우

코팅층 표면이 매끄럽지 못하고 삭마 후 곳곳에 탄소복합재가 드러나는 부분들이 관찰되었으며, 상대적으로 열전도율이 낮은 탄소복합재가 드러나면서 표면온도가

상승한 것으로 사료된다. 또한 Fig. 8에서 코팅층 상부의 단면은 반구형상에서 더욱 다공성의 미세구조를 보이는데 이러한 결함들이 열전도를 저하시켜

표면온도를 상승시키는 것으로 추정된다. 상대적으로 치밀한 코팅층에 의해 산화가 더디게 진행된 원통형시편의 경우 치밀한 산화물 층이 표면을 이루고

있어 반구형시편보다 낮은 표면온도를 나타낸 것이라고 판단된다.

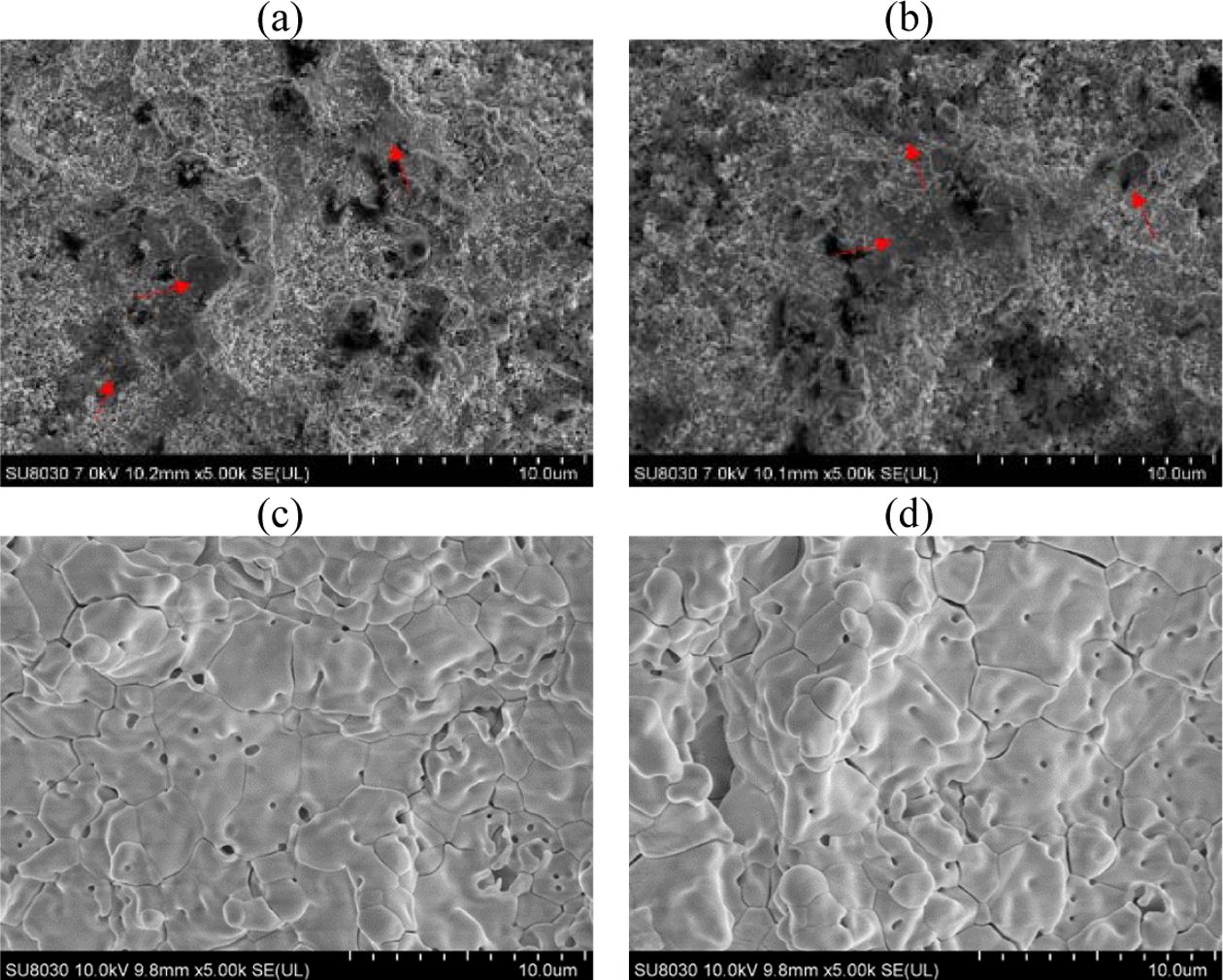

Fig. 7은 코팅시편의 플라즈마 풍동 시험 전/후의 표면이미지이다. Fig. 7의 (a)와 (b)는 삭마시험 전 시편 표면이미지이며

(c)와 (d)는 삭마시험 후의 표면이미지이다. 시편형상에 관계없이 비슷한 형태의 표면이미지가 관찰되었다. 코팅공정이 분말을 플라즈마 화염을 통과시켜

분사하는 방식으로 진행되다 보니 붉은색 화살표가 나타내는 부분과 같이 분말이 완전히 녹아 치밀하게 적층 되어 있는 부분이 있고 분말이 부분적으로

녹았다가 기판에 접착된 후 냉각되어 분말형태 그대로 쌓여있는 것처럼 보이는 부분들이 동시에 존재하였다. 그러나 삭마 후 이미지를 살펴보면 하프늄산화물을

형성하면서 분말이 적층 된 경계들이 사라진 것을 관찰하였으며 분말처럼 보이던 표면은 관찰되지 않았다. 삭마 후 표면에서는 미세기공들이 관찰되었는데

이는 표면부터 코팅층 내부로 전달된 산소가 하프늄카바이드와 만나 하프늄산화물을 형성한 뒤 CO 또는 CO2가스를 생성, 외부로

방출되며 기공을 남겼기 때문으로 판단된다.

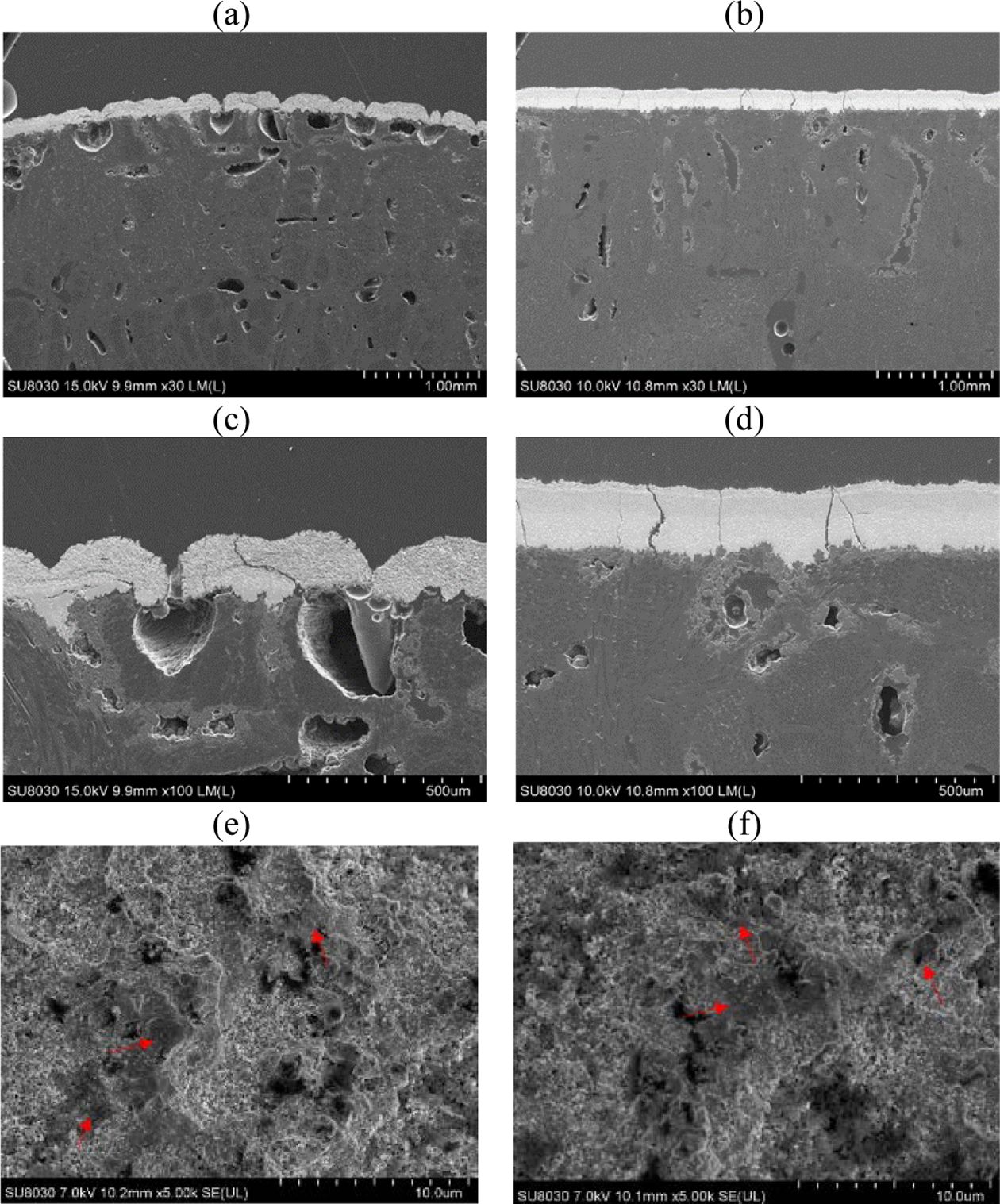

Fig. 8은 삭마시험 후 단면 이미지를 관찰한 것이다. Fig. 8(c)와 같이 반구형의 시편은 시험 후 코팅층 곳곳에서 V 형태로

삭마되었다. 코팅층이 산화 및 삭마로 인해 V 형태의 끝과 닿아있는 곳의 탄소/탄소복합재가 드러나고 산화가 진행되어 아래쪽으로 커다란 공간을 형성하였다.

부분적으로 코팅층과 모재가 분리된 부분(Fig. 8(e))이 있는데 이는 실리콘카바이드층이 부재하게 되어 나타난 결과이다. 대개는 FE-SEM이미지에서

명암차이로 실리콘카바이드층을 구분할 수 있는데 코팅층이 분리된 곳에서는 실리콘카바이드층이 관찰되지 않았다. 이것은 코팅층 표면에서부터 내부로 이어지는

균열을 따라 산소가 확산되고 열이 이동하여 탄소복합재 위에 있던 실리콘카바이드층이 실리콘옥사이드(SiO2)를 형성하고 코팅층의

균열을 따라 외부로 흘러나가 빈 공간이 형성되기 때문으로 판단된다. 반구형시편의 코팅층 단면에 코팅층과 평행한 방향으로 얇은 균열들이 관찰되었다.

이는 코팅층 내부가 산화되면서 발생하는 가스의 압력 때문인 것으로 사료된다. 붉은색 화살표로 표시한 균열을 기준으로 위쪽은 다공성의, 아래쪽은

치밀한 코팅층을 관찰할 수 있는데 표면과 가까운 곳부터 하프늄옥사이드가 산화되면서 재료의 손실이 발생하였고 그 아래는 코팅층의 산화 시 야기한

부피변화로 인해 기존의 코팅층보다 치밀한 하프늄옥사이드층이 형성된 것으로 보인다. 산소의 원통형시편에서도 비슷한 양상을 확인할 수 있었는데

Fig. 8(f)에 붉은 점선을 기준으로 아래쪽이 위쪽보다 많은 기공들을 포함하고 있었고 치밀해지는 부분부터 세로균열이 완화되어 관찰되지 않았다.

삭마율을 측정한 결과와는 다르게 단면이미지에서는 뚜렷한 재료의 손상을 관찰할 수 있었는데 이는 굴곡이 있는 모재 표면으로 인해 코팅층과 실리콘카바이드층

계면이 완벽하게 접착되어 있지 않은 부분이 있었고 접착이 잘 이루어지지 않은 부분과

접착 잘 되어있는 부분으로부터 산화속도에 차이가 발생하여 나타나는 것으로 판단된다. 반대로 원통형의 시편에서는 균열만 관찰될 뿐 코팅층이 분리된

곳이나 탄소복합재가 드러나거나 산화되어 공간을 형성한 부분은 찾을 수 없었다. 또한 V자형태로 삭마되지 않았고 SiC층의 손실도 없었으며 산화된

코팅층의 두께도 일정하였다.

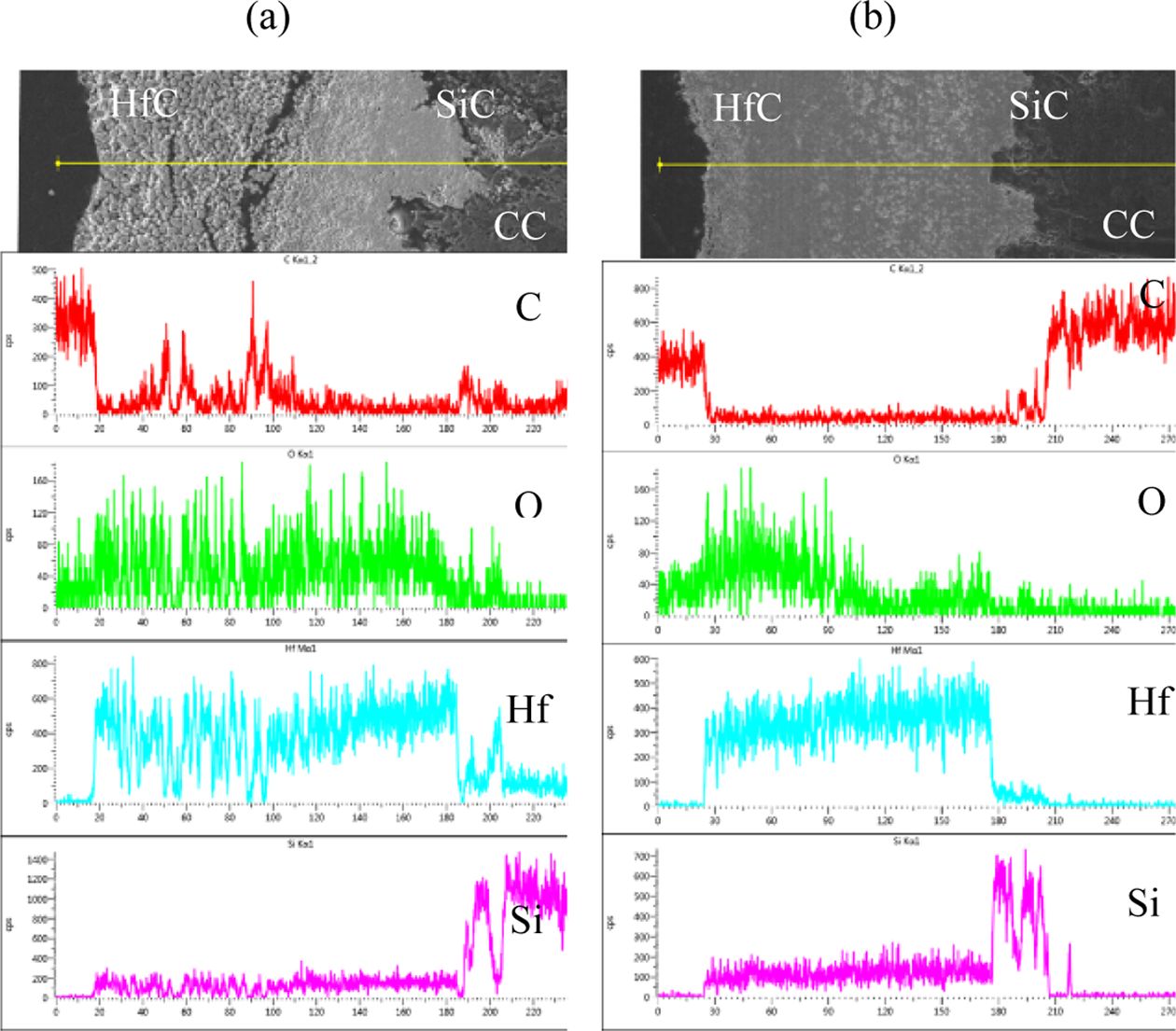

Fig. 9는 코팅시편의 플라즈마 풍동 시험 후의 EDS분석결과이다. (a), (b)는 각각 반구형, 원통형시편의 단면 이미지를 측정한

뒤 코팅층부터 탄소/탄소 복합재층까지 라인스캔(Line scan)한 것이다. 관찰 결과 하프늄카바이드 코팅층 중간에서 층이 분리된 곳이 있었고

분리된 층을 기점으로 표면과 가까운 층은 다공성의 미세구조를 나타내었다. 중간중간 탄소피크가 관찰되는 것은 시편관찰을 위해 시편을 고정시킬 때

사용된 레진 때문이다. 원통형시편의 EDS결과를 살펴보면 산소가 코팅층 상부에서 주로 나타나고 시편안쪽으로 갈수록 산소피크가 감소함을 보여준다.

코팅층 전체에 산소피크가 뚜렷하게 나타난 반구형시편과는 달리 원통형시편은 코팅층 상부에서만 산소가 확인되고 산화되지 않은 실리콘카바이드가

남아있을 것으로 추정된다. 따라서 표면의 하프늄옥사이드 입자는 삭마과정에서 효과적인 열 장벽으로 작용, 열 전달 및 산소전달을 지연시키는

역할을 하였다고 볼 수 있다.

|

Fig. 3 Cross-sectional FE-SEM images of HfC-coated C/C-SiC

composites: (a), (c) the hemispherical specimen, (b), (d)

the cylindrical specimen |

|

Fig. 4 Thermal conductivity of the C/C composite and HfC

coated C/C-SiC composite |

|

Fig. 5 Morphologies of the specimens before and after the

PWT test |

|

Fig. 6 Surface temperature variation of specimens during PWT

test |

|

Fig. 7 Surface FE-SEM images of HfC-coated C/C-SiC composites; (a) and (c) the hemispherical specimen and (b) and

(d) the cylindrical specimen |

|

Fig. 8 Cross-sectional FE-SEM images of HfC-coated C/C-SiC

composites; (a), (c) and (e) the hemispherical specimen

and (b), (d) and (f) the cylindrical specimen |

|

Fig. 9 Coss-sectional FE-SEM images and EDS line scan profiles

of after PWT test specimens; (a) the hemispherical specimen and (b) the cylindrical specimen |

본 연구에서는 진공플라즈마용사법으로 하프늄카바이드를 반구형, 원통형의 탄소/탄소 복합재 위에 코팅하였다. 코팅층은 각 100 μm 이상의 두께로 코팅되었다. 반구형시편의 경우 코팅두께자체는 일정한 편이나 코팅층에 굴곡이 생겼고 원통형시편은 요철 없이 코팅되었다.

코팅 전/후 시편을 플라즈마 풍동장비를 이용하여 삭마시험을 수행하였고 하프늄카바이드 코팅 전/후의 시편은 대략 27%, 0.29%의

질량삭마율을 각각 나타냈다. 길이삭마율의 경우 코팅층의 산화물형성으로 인한 부피변화가 있었기 때문에 삭마율이 양의 값을 나타내었다.

코팅된 시편이 그렇지 않은 시편보다 높은 열전도율을 가졌으며 삭마시험 중 더 낮은 표면온도를 나타내었다.

시편의 단면이미지 관찰 결과 반구형의 코팅시편은 탄소복합재까지 삭마가 진행되었음을 확인하였다. 그러나 코팅층이 산화 및 삭마 되었더라도

그 값이 양의 값을 나타내고 산화된 곳이 많지 않아 완벽하진 않지만 아래의 모재를 보호하데 큰 역할을 하였다고 사료된다. 원통형의 코팅시편에서는

오히려 코팅층이 산화물을 형성하면서 균열의 진행이 완화, 멈추는 현상을 발견하였고 탄소복합재의 손실 없이 완벽하게 보호하였다.

하프늄카바이드가 하프늄옥사이드를 형성하여 모재로의 가스 및 열 전달을 지연시켜주는 역할을 하는 것을 확인하였다. 하지만 반구형의 시편에서는

완벽하게 모재를 보호하지 못한 결과를 보여주었는데 이는 초기 모재의 가공기술 때문인 것으로 사료된다. 모재 가공 후 표면처리 하여 표면의 요철을

없앤 뒤 코팅을 한다면 원통형에서와 같이 모재를 완벽하게 보호해주는 결과를 나타낼 것으로 기대된다.

본 논문은 2017년 정부(과학기술정보통신부)의 재원으로 한국연구재단 우주핵심기술개발사업(2017M1A3A3A03016311)의 지원을 받아 수행 된 연구입니다.

이 성과는 정부(교육부)의 재원으로 한국기초과학지원연구원 국가연구시설장비진흥센터의 지원을 받아 수행된 연구임(No. 2019R1A6C1030013).

- 1. Fitzer, E., “The Future of Carbon-carbon Composites,” Carbon, Vol. 25, No. 2, 1987, pp. 163-190.

-

- 2. Zaman, W., Li, K.Z., Ikram, S., Li, W., Zhang, D.S., and Guo, L.J., “Morphology, Thermal Response and Anti-ablation Performance of 3D-four Directional Pitch-based Carbon/carbon Composites,” Corrosion Science, Vol. 61, 2012, pp. 134-142.

-

- 3. Bacos, M.P., Dorvaux, J.M., Lavigne, O., and Renollet, Y., “C/C Composite Oxidation Model I: Morphological Experimental Inves-tigation,” Cabon, 2000, Vol. 38, No. 1, pp. 77-92.

-

- 4. Lachaud, J., Aspa, Y., and Vignoles, G.L., “Analytical Modeling of the Steady State Ablation of a 3D C/C Composite,” International Journal of Heat and Mass Transfer, Vol. 51, No. 9-10, 2008, pp. 2614-2627.

-

- 5. Li, G.D., Xiong, X., and Huang, K.L., “Ablation Mechanism of TaC Coating Fabricated by Chemical Vapor Deposition on Car-bon-carbon Composites,” Transactions of Nonferrous Metals Society of China, Vol. 3, 2009, pp. 689-695.

-

- 6. Xie, J., Jia, Y., Zhao, Z., Li, K., Sun, G., Li, H., and Su, X., “A ZrCSiC/SiC Multilayer Anti-ablation Coating for ZrC Modified C/C Composites,” Vacuum, Vol. 157, 2018, pp. 324-331.

-

- 7. Sun, S., Ma, Z., Liu, Y., Liu, L., Wang, F., and Luan, X., “Ablation Mechanism and Properties of SiO2 Modified ZrB2-SiC Coatings Fabricated on C/C Composites via Plasma Spraying Technology,” Surface and Coatings Technology, Vol. 381, 2020, pp. 125-132.

-

- 8. Choi, S.D., Seo, H.I., Lim, B.J., Sihn, I.C., Lee, J.M., Park, J.K., and Lee, K.S., “Thermal/Mechanical Properties of Hafnium Carbide Coatings on Carbon-Carbon Composites, Composites Research, Vol. 31, No. 5, 2018, pp. 260-266.

-

- 9. Wang, S.L., Li, K.Z., Li, H.J., Zhang, Y.L., and Wang, Y.J., “Effects of Microstructures on the Ablation Behaviors of ZrC Deposited by CVD,” Surface and Coatings Technology, Vol. 240, 2014, pp. 450-455.

-

- 10. Kumar, S., Mondal, S., Kumar, A., Ranjan, A., and Prasad, N.E, “Chemical Vapor Deposition of TaC/SiC on Graphite Tube and Its Ablation and Microstructure Studies,” Coatings, Vol. 7, No. 7, 2017, pp. 101.

-

- 11. Yang, Y., Li, K., and Zhao, C., “Ablation Mechanism and Morphology Evolution of the HfC-SiC Coating for C/C Composites De-posited by Supersonic Atmospheric Plasma Spraying,” Advanced Composites Letters, Vol. 28, 2019.

-

- 12. Zhang, Y., Hu, H., Ren, J., Li, T., Fei, T., and Wang, C., “Effect of the Surface Microstructure of SiC Inner Coating on the Bonding Strength and Ablation Resistance of ZrB2-SiC Coating for C/C Composites,” Ceramics International, Vol. 42, No. 1, 2016, pp. 18657-18665.

-

- 13. Paredes, R.S.C., Amico, S.C., and d'Oliveira, A.S.C.M., “The Effect of Roughness and Pre-heating of the Substrate on the Morpholo-gy of Aluminium Coatings Deposited by Thermal Spraying,” Surface and Coatings Technology, Vol. 200, No. 9, 2006, pp. 3049-3055.

-

- 14. Sobhanverdi, R., and Akbari, A., “Porosity and Microstructural Features of Plasma Sprayed Yttria Stabilized Zirconia Thermal Barrier Coatings,” Ceramics International, Vol. 41, No. 10, 2015, pp. 14517-14528.

-

- 15. Mohamed, D., Eddine, B., and Nacer, D., “Effect of Substrate Preheating, Roughness and Particles Size on Splat Morphology of Thermal Sprayed Coatings,” International Journal of Computational and Experimental Science and Engineering, Vol. 1, No. 1, 2015, pp. 16-18.

-

- 16. Ren, J., Zhang, Y., Zhang, P., Li, T., Li, J., and Yang, Y., “Ablation Resistance of HfC Coating Reinforced by HfC Nanowires in Cy-clic Ablation Environment,” Journal of the European Ceramic Society, Vol. 37, No. 8, 2017, pp. 2759-2768.

-

- 17. Chae, Y.H., Moon, H.S., Kim, S.Y., Woo, S.K., Park, J.Y., and Lee, K.S., “Thermal and Mechanical Evaluation of Environmental Barrier Coatings for SiCf-SiC Composites,” Composites Research, Vol. 30, No. 2, 2017, pp. 84-93.

-

- 18. Yang, Y., Li, K., Liu, G., and Zhao, Z., “Ablation Mechanism of HfC-HfO2 Protective Coating for SiC-coated C/C Composites in an Oxyacetylene Torch Environment,” Journal of Materials Science & Technology, Vol. 33, No. 10, 2017, pp. 1195-1202.

-

- 19. Seong, Y.H., Baek, C., Kim, J.H., Kong, J.H., Kim, D.S., Lee, S.H., and Kim, D.K., “Evaluation of Oxidation Behaviors of HfC-SiC Ultra-high Temperature Ceramics at Above 2500°C via Oxyacetylene Torch,” Ceramics International, Vol. 44, No. 7, 2018, pp. 8505-8513.

-

- 20. Yoon, B.I., Kim, M.J., Kim, J.S., Kwon, H.J., Youn, S.T., and Kim, J.I., “Study on Improvement of Mechanical Property, Oxidation and Erosion Resistance of SiC Matrix Ceramic Composites Reinforced by Hybrid Fabric Composed of SiC and Carbon Fiber”, Com-posites Research, Vol. 32, No. 3, 2019, pp. 148-157.

-

- 21. Xu, B., Hong, C., Zhou, S., Han, J., and Zhang, X., “High-temperature Erosion Resistance of ZrB2-based Ceramic Coating for Light-weight Carbon/carbon Composites under Simulated Atmospheric Re-entry Conditions by High Frequency Plasma Wind Tunnel Test,” Ceramics International, Vol. 42, No. 8, 2016, pp. 9511-9518.

-

- 22. Feng, Q., Wang, Z., Zhou, H.J., He, P., Gao, L., Kan, Y.M., Zhang, X.Y., Ding, Y.S., and Dong, S., “Microstructure Analysis of Cf/SiC–ZrC Composites in Both Fabrication and Plasma Wind Tunnel Testing Processes,” Ceramics International, Vol. 40, No. 1, pp. 1199-1204.

-

- 23. Du, B., Hong, C., Zhang, X., Wang, A., and Sun, Y., “Ablation Behavior of Advanced TaSi2-based Coating on Carbon-bonded Car-bon Fiber Composite/ceramic Insulation Tile in Plasma Wind Tunnel,” Ceramics International, Vol. 44, No. 3, 2018, pp. 3505-3510.

-

- 24. Luo, R., Liu, T., Li, J., Zhang, H., Chen, Z., and Tian, G., “Thermophysical Properties of Carbon/carbon Composites and Physical Mechanism of Thermal Expansion and Thermal Conductivity,” Carbon, Vol. 42, No. 14, 2004, pp. 2887-2895.

-

- 25. Cuiyan, L., Kezhi, L., Hejun, L., Haibo, O., Yulei, Z., and Lingjun, G., “Ablation Resistance and Thermal Conductivity of Car-bon/carbon Composites Containing Hafnium Carbide,” Corrosion Science, Vol. 75, 2013, pp. 169-175.

-

This Article

This Article

-

2020; 33(4): 205-212

Published on Aug 31, 2020

- 10.7234/composres.2020.33.4.205

- Received on May 8, 2020

- Revised on Jul 17, 2020

- Accepted on Jul 19, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Seong-Man Choi

-

High-enthalpy Plasma Research Center, Jeonbuk National University

- E-mail: csman@jbnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.