- Comparison of PEO Coating Layer of AZ31 Alloy Surface according to EDTA Contained in Electrolytic Solution

Jin-Ju Woo*, Min-Soo Kim**, Bon-Heun Koo*†

* School of Materials Science & Engineering, Changwon National Univerisity

*† School of Materials Science & Engineering, Changwon National Univerisity

** School of Advanced Defense Engineering, Changwon National Univerisity- 전해 용액에 포함된 EDTA에 따른 AZ31 합금 표면의 PEO 코팅 층 비교

우진주* · 김민수** · 구본흔*†

Titanium is widely used as an implant material due to

its excellent biocompatibility, but has a problem due to high cost and high

Young's modulus compared to bone. Magnesium alloy is attracting attention as a

material to replace it. Magnesium alloy, like titanium, has excellent

biocompatibility and has a Young's modulus similar to that of bone. However,

there are corrosion resistance problems due to corrosion, and various surface

treatment methods are being studied to solve them. In this study, the ceramic coating

layer was grown on the surface of the AZ31 magnesium alloy in an electrolytic

solution containing EDTA, and the properties of the formed coating were

analyzed through SEM and XRD to analyze the microstructure and shape, and

measured the micro hardness of the coating layer. Corrosion properties in the

body were evaluated through a corrosion test in SBF solution, a component

similar to blood plasma.

티타늄은 우수한 생체 적합성으로 임플란트 재료로 많이 사용되고 있지만 높은 비용과 뼈 대비 높은 영률로

인한 문제점이 있다. 이를 대체할 재료로 마그네슘합금이 주목받고 있다.

마그네슘합금은 티타늄과 마찬가지로 생체 적합성이 우수하고 뼈와 비슷한 영률을 가지고 있다. 하지만

부식으로 인한 내식성 문제가 있어 이를 해결하기 위해 다양한 표면 처리법이 연구되고 있다. 본 연구는 EDTA를 포함한 전해 용액에서 AZ31 마그네슘 합금 표면에 전해플라즈마공정으로

세라믹 코팅 층을 성장시키고 형성된 코팅의 특성은 SEM, XRD를 통해 미세구조 및 형상을 분석하였고

코팅 층의 미세 경도 측정을 하였으며, 사람의 혈장과 비슷한 성분인

SBF용액 내에서 부식테스트를 통해 생체내에서의 부식 특성을 평가하였다.

Keywords: PEO코팅(PEO Coating), 전해용액(Electrolytic solution), 에틸렌다이아민테트라아세트산(EDTA), AZ31 마그네슘 합금(AZ31 Magnesium alloy), 주사전자현미경(SEM)

최근 실버 의료산업의 성장과 더불어 노년기의 뼈를 대체할 생체 재료의 필요성이 점점 증가하고 있다. 현재 대부분의 생체 재료로 가장

많이 사용되는 금속인 티타늄은 우수한 생체적합성으로 임플란트 재료로 많이 사용되고 있으나 높은 비용과 뼈 대비 높은 영률로 인해 반대편의 뼈의

골절을 유발하는 등의 문제점이 있다[1,2].

이를 대체할 소재로 마그네슘합금이 주목받고 있지만 마그네슘의 큰 특징 중 하나인 내식성 문제로 인해 적용이 제한적이다. 이를 해결하기

위해서는 마그네슘 합금의 표면처리가 필수적이다. 마그네슘 합금을 임플란트용으로 사용하기 위해서 코팅 시 사용되는 성분들은 모두 생체적합성을 충족하는

물질을 이용하여야 한다.

본 연구에서는 친환경 코팅 방법으로 알려진 전해플라즈마 공정(Plasma Electrolytic Oxidation, PEO)을 이용하여

마그네슘 합금 표면에 세라믹 피막을 코팅하였으며, 이때 사용되는 알칼리성 전해 용액을 제조할 때 EDTA (ethylenediaminetetraacetic acid)을 같이 첨가하여 제조한 용액에 마그네슘 합금을 침지하고 고전압을 가하여

마그네슘 합금 표면에 두꺼운 세라믹 복합 피막을 형성시킨다. 형성된 세라믹 코팅 층은 기계적, 전기화학적 시험을 통해 물성을 평가하였으며, 이

평가들을 통해 마그네슘의 단점인 내부식성을 향상시켜 임플란트 재료로 활용하고자 하였다.

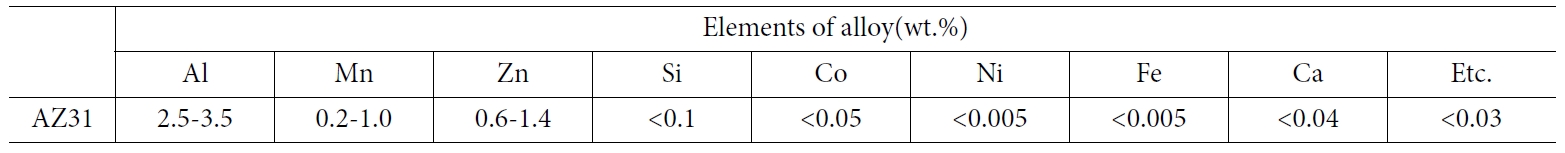

2.1 마그네슘 합금

마그네슘은 지구상에서 8번째로 풍부한 원소로 구조용 금속재료 중 가장 가볍고 높은 비강도를 가지고 있다. 또한, 기계 가공성, 진동 흡수성,

내연성, 치수 안정성, 생분해성 등 우수한 특성을 가지고 있으면 생체적합성이 높은 소재로 생체의학재료 분야에서 주목받고 있는 소재이다.

마그네슘은 티타늄과 비교하여 뼈의 경도에 가깝고 가공하기 쉬우며 가격이 저렴하다는 장점이 있지만 순수한 마그네슘은 산화반응이 활발해

순수한 상태로는 사용되는 일이 거의 없다. 주로 알루미늄이나 아연, 망간 등의 원소와 합금화 하여 사용되고 있으며 최종적으로 표면 코팅을 통해

산화를 방지해서 사용된다.

2.2 전해 플라즈마 공정

전해 플라즈마 공정(Plasma Electrolytic Oxidation, PEO)은 19세기 말에 러시아의 Sluginov에 의해

처음 제안된 기술로 알칼리성 전해 용액에서 전기화학반응의 방전 현상을 사용하는 친환경적인 표면처리 방법으로 공정이 단순하며 금속 표면에 두꺼운

세라믹 층을 형성시킬 수 있는 방법이다[3].

전해 플라즈마 공정은 Anodizing과 유사한 기술이지만 훨씬 높은 전원을 사용하기 때문에 방전 현상이 생기게 되고 세라믹 층의 구조에

아크 플라즈마가 발생된다는 차이점이 있다.

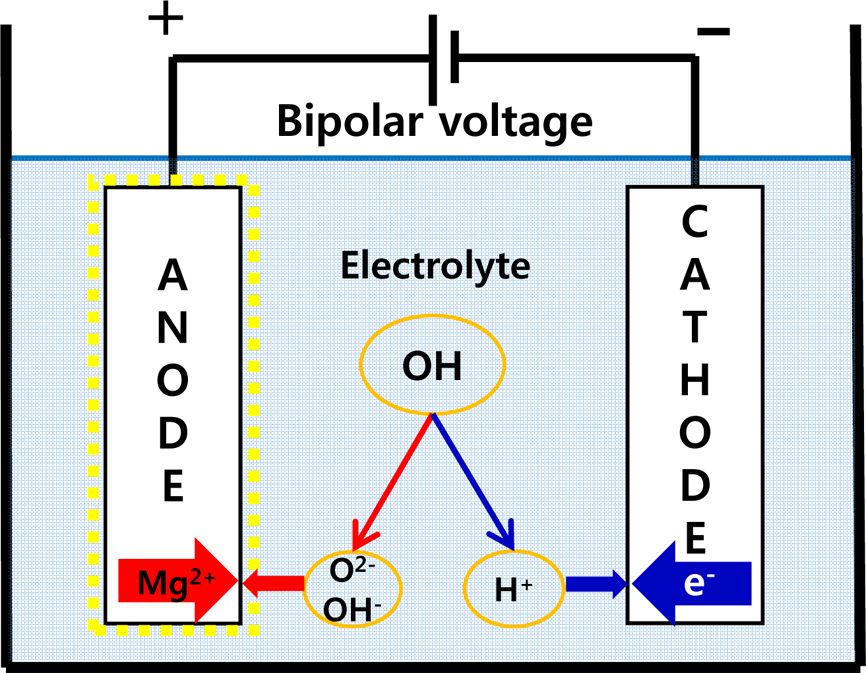

양극에는 세라믹 코팅 층을 형성시키고자 하는 금속(본 연구에서는 AZ31 마그네슘 합금)을 위치시키고 음극에는 전기 화학적 안정성이 뛰어난

금속(백금, 스테인리스강 등)을 사용한다(Fig. 1). 고전압 및 전류를 동시에 인가(바이폴라 전압)하게 되면 전해 용액 내부의 이온화된

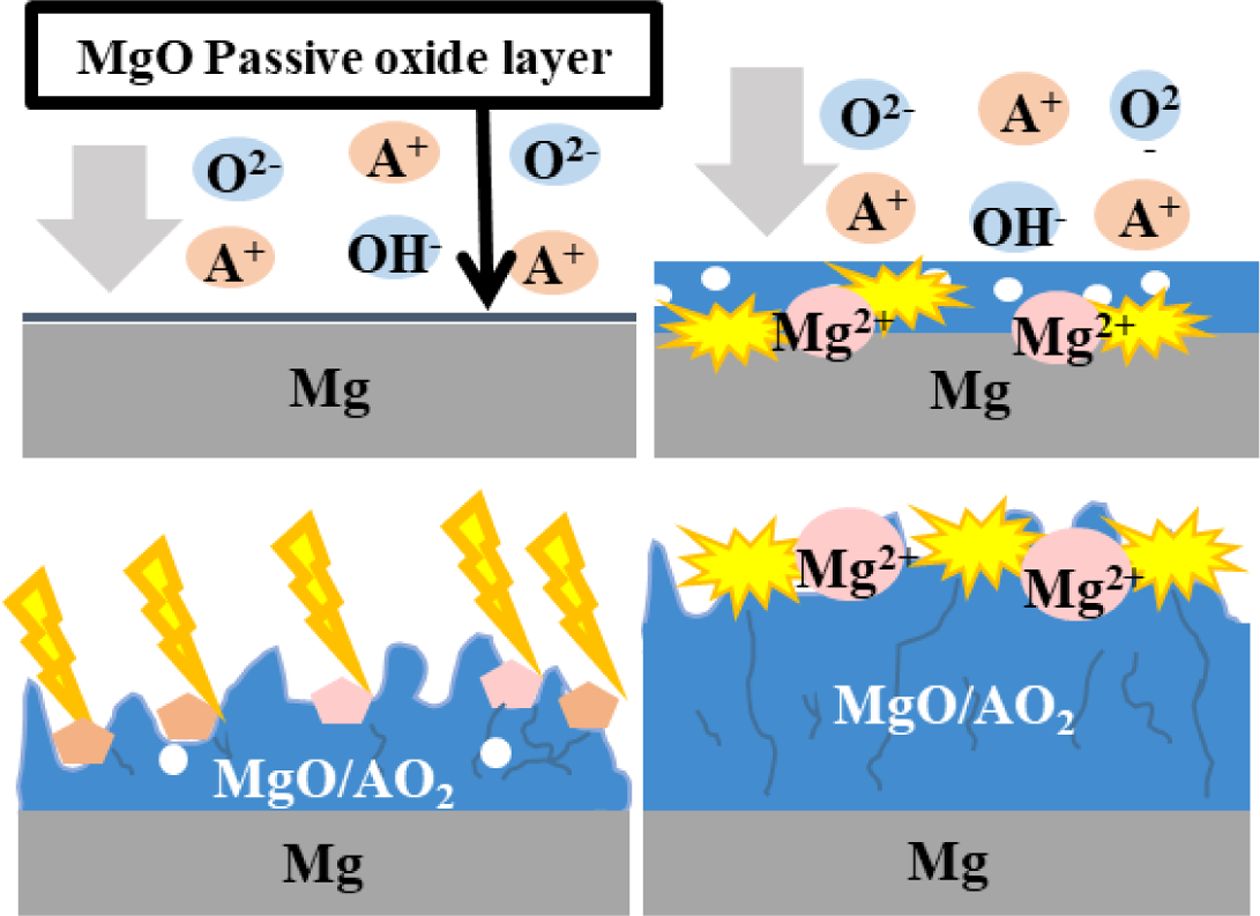

음전하들이 양극 표면으로 이동하게 되고 양극 표면에서 플라즈마로 인해 순간적으로 용융된 이온화된 금속 이온과 산화반응이 일어나며, 이 산화반응으로

인해 세라믹 코팅 층이 형성되고 고전압에 의한 세라믹 층의 절연 파괴로 형성되는 플라즈마로 표면 층의 용융과 전해용액으로 인한 냉각의 반복으로

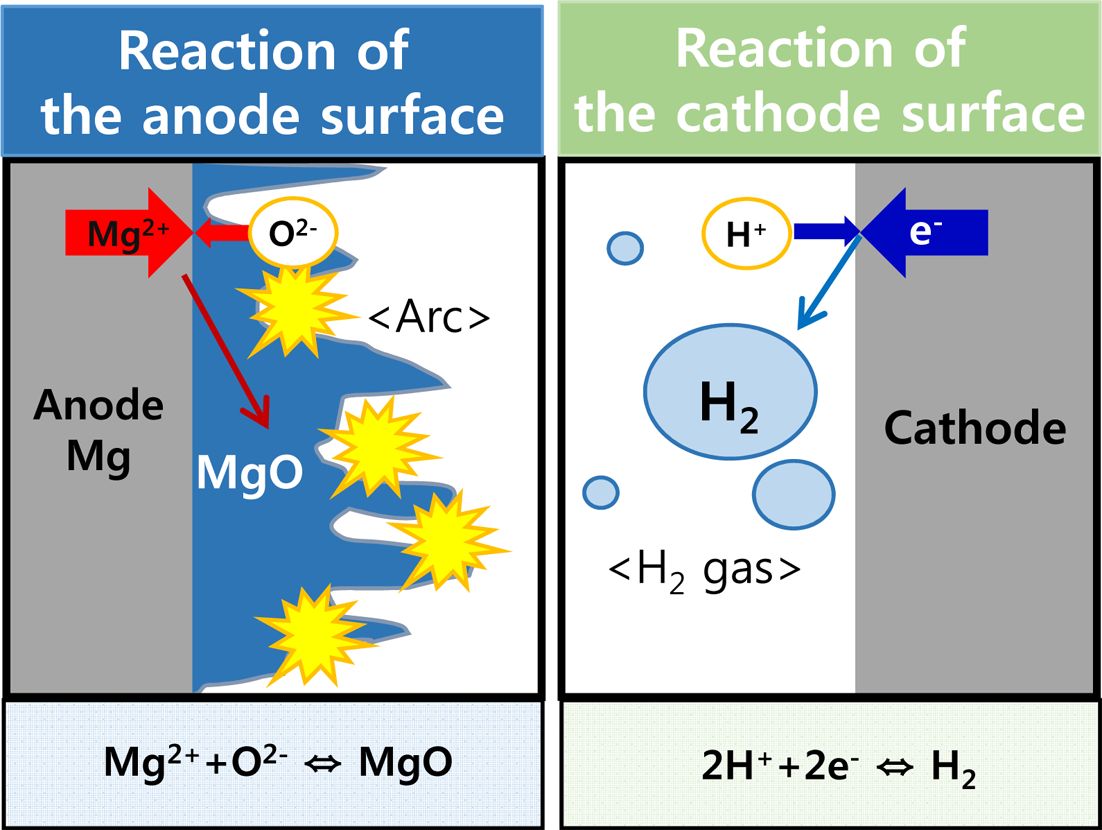

코팅 층이 두껍게 성장하게 된다(Fig. 2). 인가되는 전압이 breakdown 전압보다 높으면 세라믹 층을 통과하여 플라즈마가 발생하게 되고

시간의 경과에 따라 두꺼워진 코팅 층이 요구하는 breakdown 전압이 임계 점을 지나면 더 이상 플라즈마가 발생할 수

없어 코팅 층의 성장이 끝난다. 음극에서는 수소가스가 발생하고 양이온의 환원반응이 진행된다(Fig. 3).

2.3 전해 용액

본 연구에서 사용된 알칼리

전해 용액은 탈이온화수에 첨가되는 성분들의 양을 Na2SiO3(15 g/l), Na2SiF6(0.3

g/l), NaOH(3 g/l)로 고정하고 EDTA의 양을 변수로 하여 교반기를 통해 200 rpm에서 모든 물질이 녹을 때까지 잘 혼합하였다.

고분자는 분자량이 낮은 분자인 단위체들이 공유결합을 통해 연결되어 긴 사슬을 이루고 있어 성질이 다른 재료와 매우 다른 특성을 보인다.

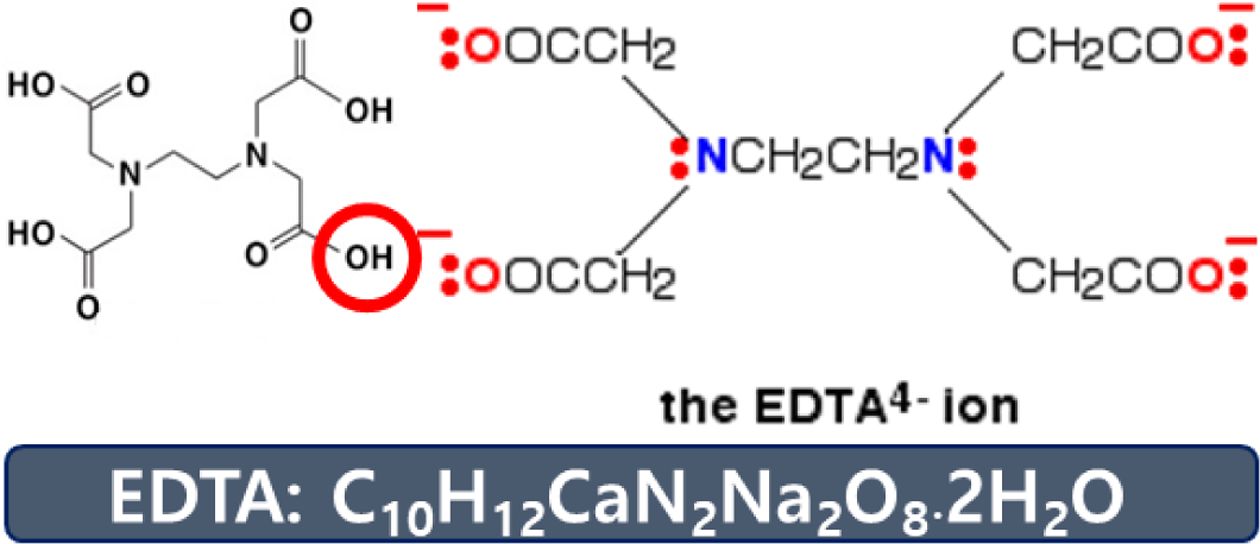

Fig. 4에서 보이는 것과 같이 EDTA는 화학식이 C10H12CaN2Na2O8·2H2O로

2개의 아민을 4개의 카복실산염(-COOH)이 둘러싸고 있는 형태로 카복실산염은 킬레이트를 형성하여 이로 인해 거의 모든 금속 이온과 반응성이

좋은 특징을 가진다[4]. 이러한 킬레이트의 작용으로 인해 생체 재료로 사용될 시 DNA 분해 효소인 DNase의 활성을 억제하고 전기영동 중

DNA의 분해를 방지하게 되어 DNA의 구조를 안정화 시키는 역할을 한다.

2.4 시편 준비

본 연구에서는 AZ31 마그네슘 합금 시편을 직경 20 mm, 두께 5 mm로 가공하여 사용하였으며 모든 시편은 SiC 연마지로

No. 100-2000까지 양면 연마를 하고 에탄올로 15분간 초음파 세척을 한 다음 질소 가스로 표면의 수분을 날리고 에탄올로 세척 후 건조시켜

준비했다.

2.5 공정 조건

본 연구에서 전해플라즈마공정은 DC 260 V, AC 200 V를 동시에 인가하는 바이폴라전압을 사용하여 수행했다. DC 전압은 국부적으로

두꺼운 코팅 층을 성장시키고 AC 전압은 고르게 코팅 층을 형성시킨다. 따라서, DC 전압과 AC 전압을 동시에 인가하면 전체적으로 두꺼운 코팅

층을 형성할 수 있다. 공정 시간은 예비실험을 통해 코팅 층 성장이 둔화되는 지점인 15분으로 설정하였다.

2.6 특성평가

특성 평가는 크게 3가지로 미세구조 분석, 기계적 특성 분석, 전기화학적 특성 분석을 진행했다.

미세구조 분석은 XRD 회절 분석장비를 통한 결정구조분석과 주사전자현미경 이미지 촬영을 통해 표면 및 단면 형상, 두께 등을 측정하였다.

XRD는 2θ가 20-80 degree, Scan speed를 2

deg/min로 하여 측정하였다. 주사전자현미경으로는 코팅 층의 표면 이미지와 코팅 층 단면의 이미지를 관찰하였으며 이 이미지들로부터 기공률,

두께 등을 측정하였다.

기계적 특성 분석은 Micro Vickers 경도기를 이용하여 코팅 층 단면의 경도를 측정하였으며 하중은 0.025 N으로 압입하고

압입 시간은 1초간 유지하였다.

전기화학적 특성 분석은 Potentiostat 장비를 이용하여 동전위 분극 곡선을 측정하고 부식저항성을 판단하였다. 이때 사용된 용액은

생체내 혈장과 유사한 성분인 SBF(Stimulate Body Fluid) 수용액을 이용하였고 상온에서 작업전극, 상대전극, 기준전극의 3극으로

이루어진 1 L 부피의 유리 전기화학 셀을 사용하였다[5]. 측정 시간은 15분, 측정 범위는 –2 Vsce~+2 Vsce에서

0.001 V/s 속도로 측정하였다.

Table 1

|

Fig. 1 Schematic diagram of PEO process |

|

Fig. 2 Reaction at anode and cathode |

|

Fig. 3 Growth process of the coating layer on the anode surface |

|

Fig. 4 Molecular structure of EDTA |

3.1 미세구조 분석

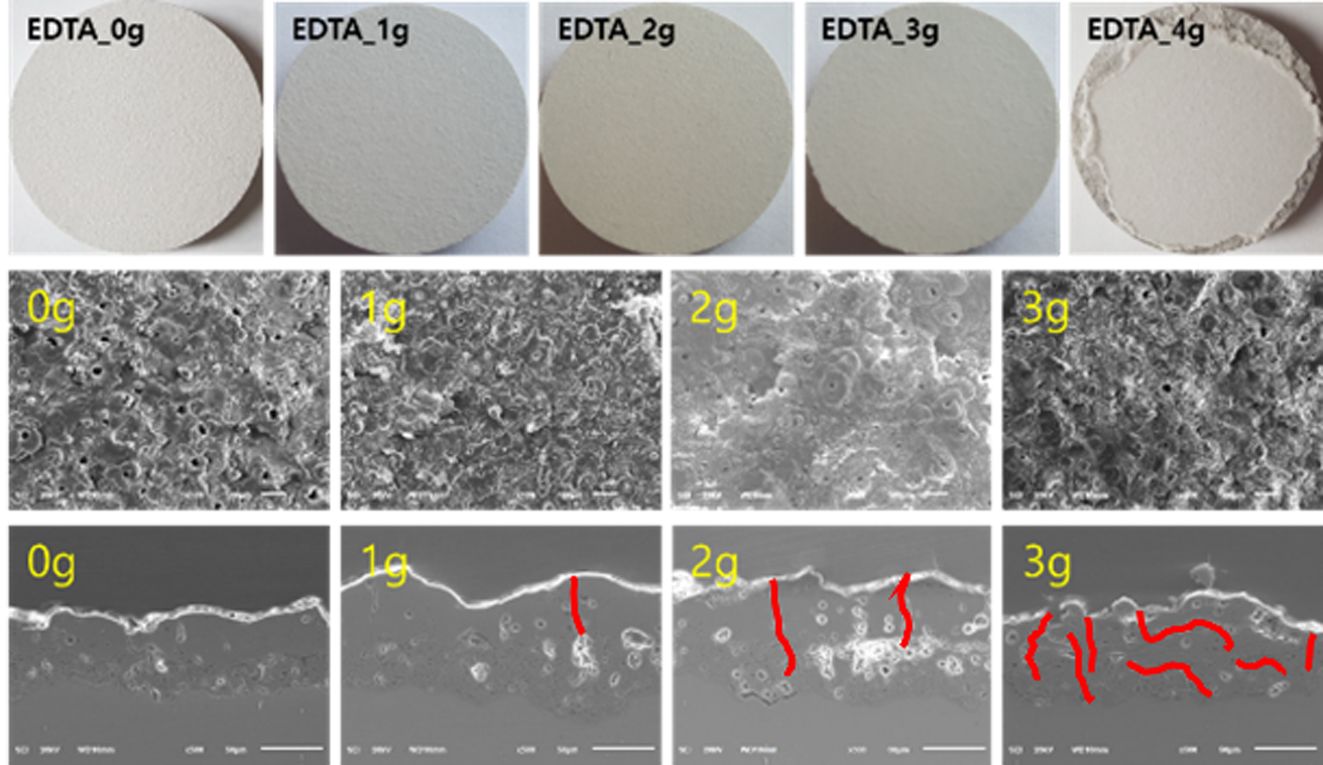

Fig. 5는 EDTA양을 0 g/l에서 4 g/l까지 변화시켜 제조한 전해용액에서 코팅 공정을 진행 한 후 시편의 표면 및 단면 형상을

나타내었다.

디지털 카메라 사진에서 EDTA양이 증가할수록 색상이 짙어지고 EDTA양이 4 g/l가 넘어가면 시편 가장자리부분에 박리 현상이 발생하였다.

주사전자현미경 이미지의 표면 형상에서는 전해플라즈마공정의 특징인 Crater와 Nodule이 형성되었다. 단면 형상에서는 EDTA 양의 증가에

따라 두께가 증가하다가 3 g/l에서 감소하는 것을 확인하였으며 코팅 층의 표면에 가까운 세라믹 층은 치밀하게 성장한 것을 확인 가능하며 3

g/l부터는 세라믹 층 내부에 많은 Crack을 관찰하였다.

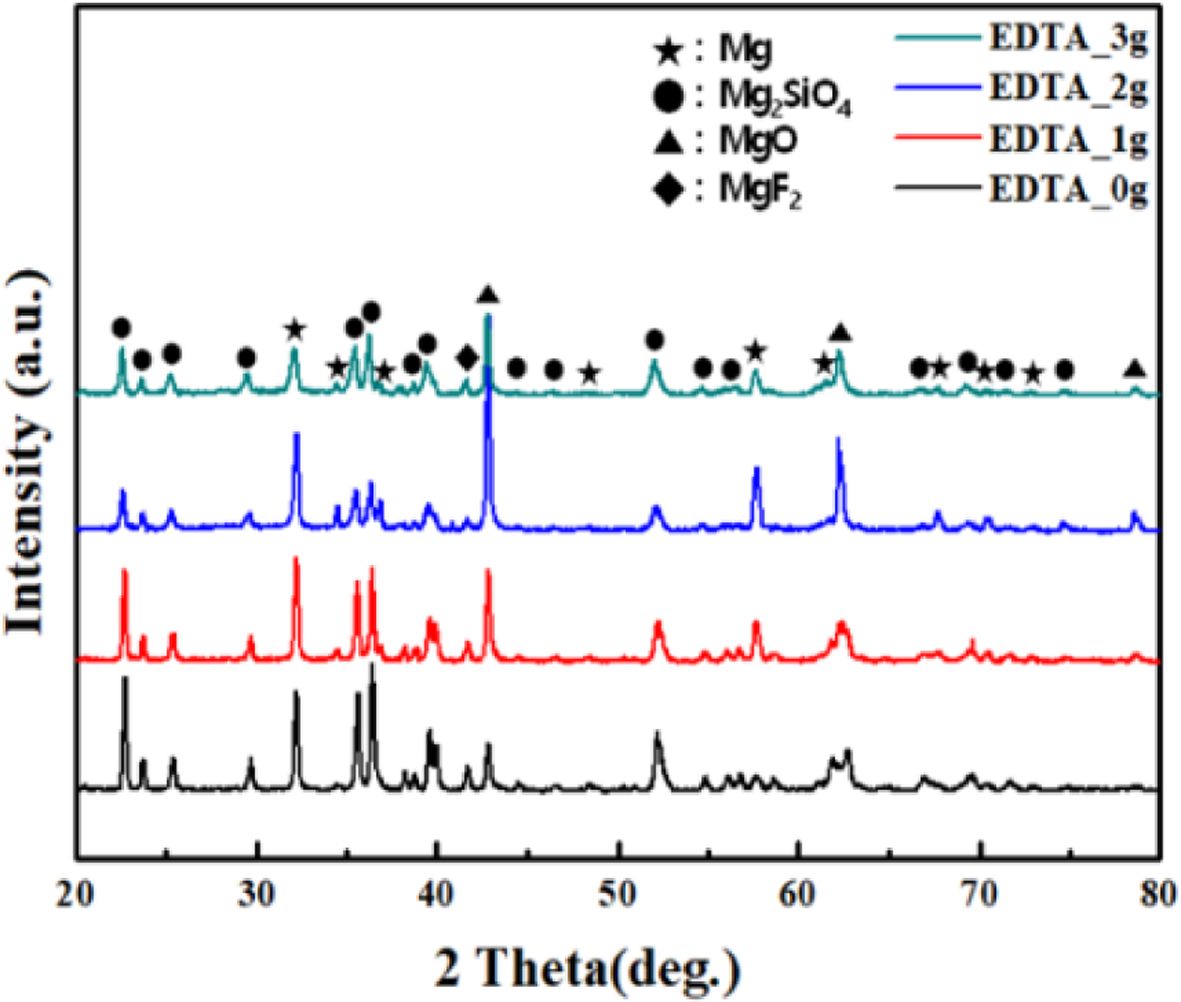

Fig. 6의 XRD 분석 결과 MgO, Mg2SiO4, MgF2 복합 상이

형성된 것을 확인하였다. 2 g/l까지는 Mg2SiO4상의 비율이 감소하고 MgO상의 비율이 증가하는 것을

확인했으며 이후에는 다시 Intensity가 줄어드는 경향을 보였다.

3.2 기계적 특성

분석

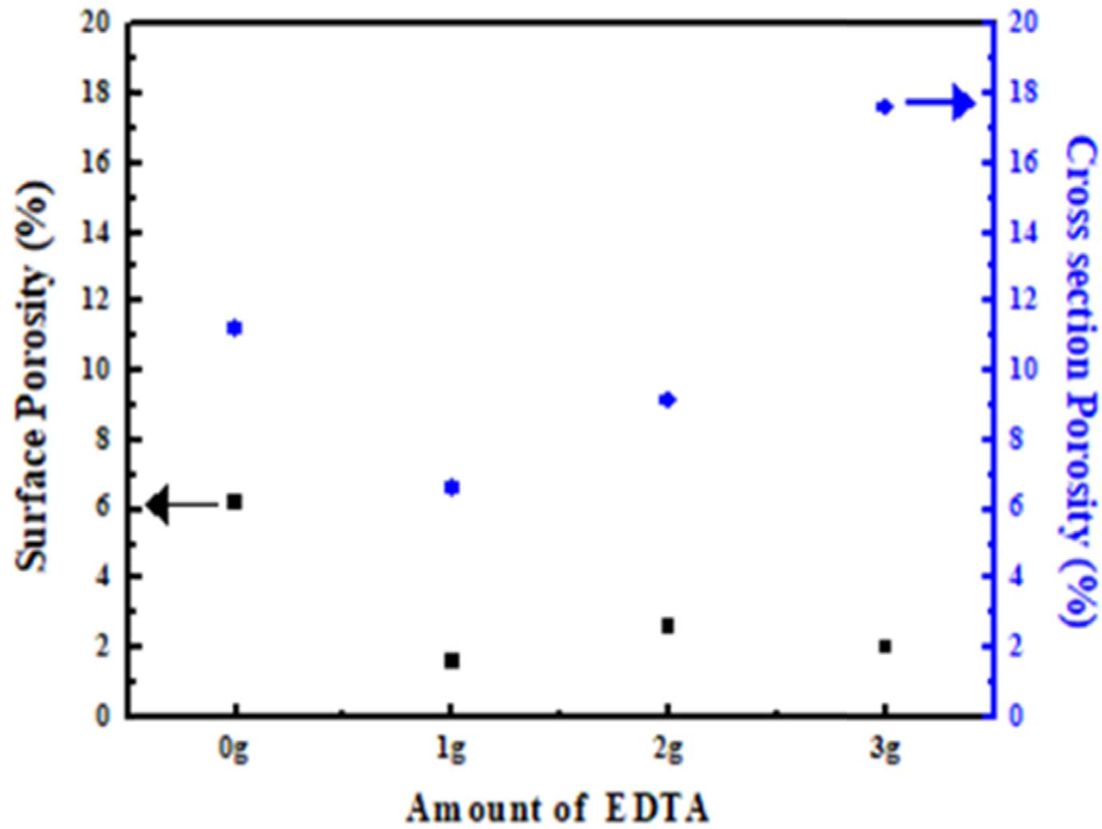

기계적 특성에서 Fig. 7에 나타낸 표면기공률은 EDTA 양이 증가할수록 감소하고 단면기공률은 감소하다가 증가하는 경향을 보인다.

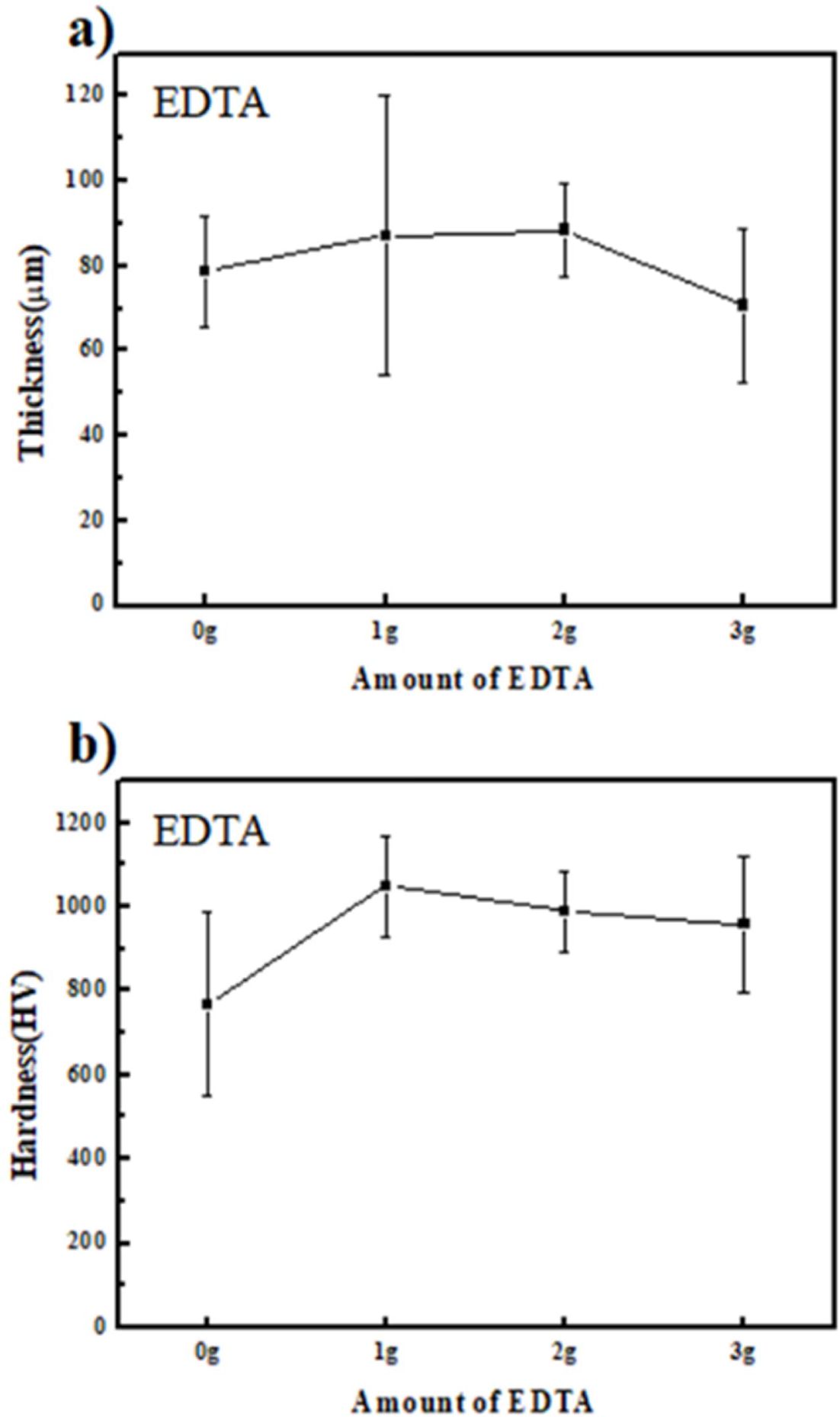

Fig. 8의 두께 그래프는 EDTA 양의 증가와 함께 증가하다가 2 g/l에서 약 85 mm로 가장 두껍게 형성 되었으며

이후 감소하는 경향을 확인하였다.

Fig. 8의 경도 그래프는 1 g/l에서 약 1050 Hv로 가장 높은 경도 값을 보였다.

이러한 경도 변화의 원인은 XRD peak에서 MgO 상의 성장이 증가하다가 3 g/l부터 다시 감소하고 미세조직에서도 3 g/l부터 코팅 층 내부의

수많은 크랙으로 인해 경도가 감소하는 것으로 판단된다.

또한, EDTA 농도의 증가에 따른 표면 기공률 변화는 EDTA에 존재하는 카복실산염에 의해 전해 용액 내에서 전기화학 반응에 의해

이온화 되면서 산화막 형성 시 코팅 층을 치밀하게 성장시키는 원인으로 작용하며 고농도에서는 치밀하게 성장시키는 속도보다 빨리 형성되어 치밀하지

못한 부분으로 크랙이 형성되게 된다.

3.3 전기화학적 특성

분석

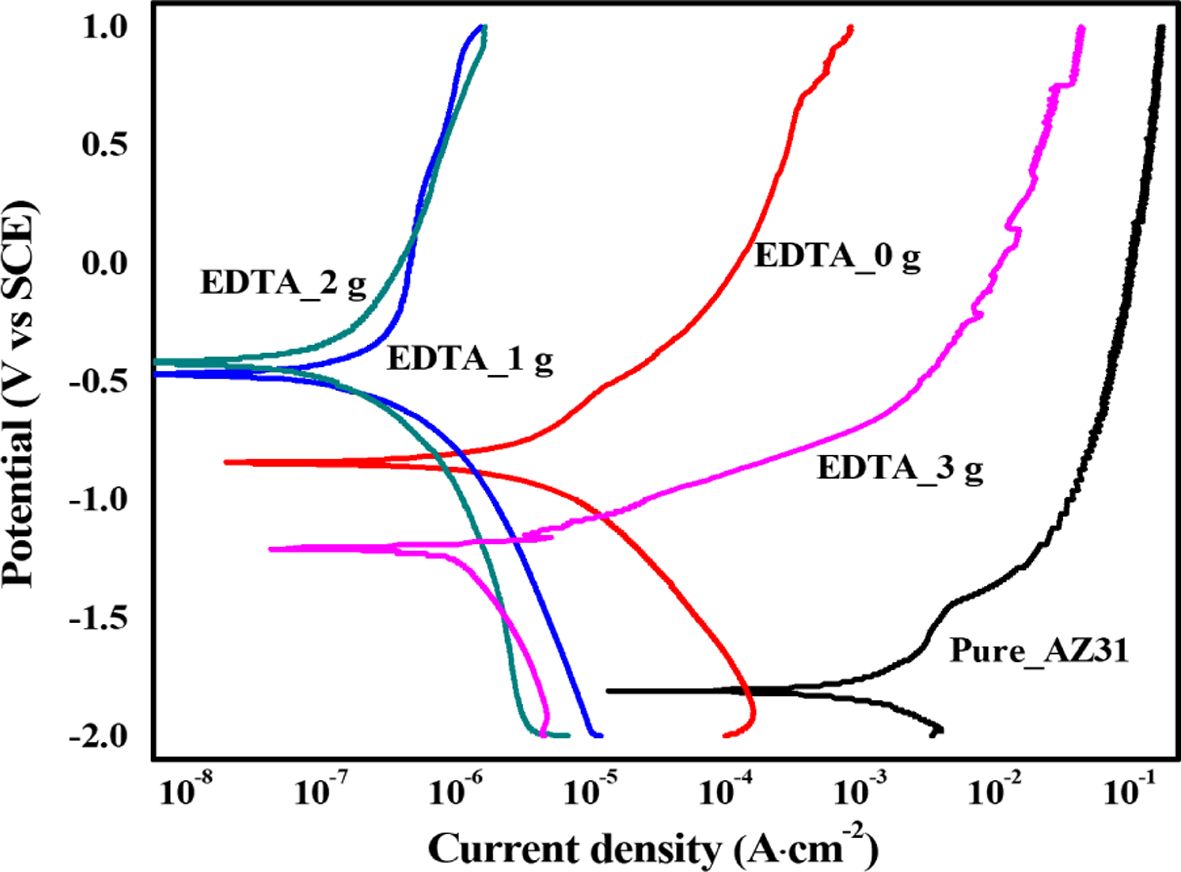

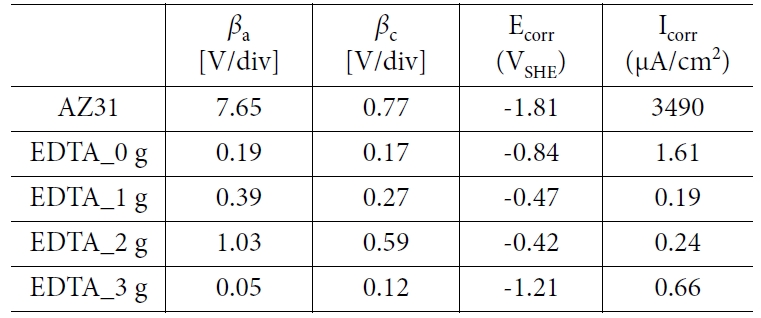

SBF 수용액에서 진행된 동전위 분극 곡선에서는 corrosion potential(Ecorr)은 -1.81 VSCE

부터 –0.42 VSCE까지 이동하고

corrosion current(Icorr)은 3490 μA/cm2에서 0.24 μA/cm2까지 감소하였다. 모재

금속 AZ31 합금의 동전위 분극 곡선과 비교하였을 때 전기화학적 특성이 향상된 것이 확인되었고 이는 생체내

혈장 속에서도 부식에 대한 저항성을 가지고 있다고 판단할 수 있다.

Fig. 9와 Table 2에서 보이는 것처럼

2 g/l까지 EDTA양이 증가 할수록 corrosion potential이 –0.42 VSCE까지 증가하는 경향을 보이고 corrosion current는

0.24 μA/cm2까지 감소하였다.

이는 EDTA양이 증가함에 따라 전해액 내부의 OH-의 증가로 치밀한 코팅 층을 두껍게 형성 하였고[6], 3 g/l에서는 전해액 속의 OH- 양이 임계 양을 초과하여 형성된 코팅 층의 성장 속도를 치밀하게 만드는 속도 이상으로 빨리

성장하여 치밀하지 못한 코팅 층이 형성되었기 때문이라고 판단된다[7-10].

|

Fig. 5 SEM image of the surface and cross-section of the coating layer |

|

Fig. 6 XRD plot of the coating layer |

|

Fig. 7 Porosity of surface and cross-section of coating layer |

|

Fig. 8 Porosity of surface and cross-section of coating layer |

|

Fig. 9 Polarization curve according to the change of EDTA

amount |

|

Table 2 Electrochemical parameters from EDTA quantities and

polarization curves |

본 연구에서는 전해 용액에 생체 적합성 소재인 EDTA양을 변수로 첨가하여 전해플라즈마 공정으로 AZ31 마그네슘 합금 모재 표면에

세라믹 코팅을 진행한 후 임플란트 용 티타늄 소재를 대체할 마그네슘 합금 기반의 소재를 시험해보고자 하였다.

미세구조 분석에서는 MgO상이 주로 형성된 세라믹 코팅 층이 형성된 것을 확인하였고 이는 EDTA가 가지고 있는 카복실산염(-COOH)이

전해 용액 내부에서 음전하의 역할을 하여 이온 전도율이 높아져 복합상 형성 시 산소 이온과 모재의 마그네슘 이온의 반응이 급격하게 일어나 먼저

MgO 상이 형성되고 Si와의 반응 속도 차이로 인한 결과로 판단된다.

기계적 특성 분석에서는 EDTA 양의 증가에 따라 기공률이 적고 두께와 경도가 높아졌으나 3 g/l 이후에는 특성이 다시 저하되는 것을

확인하였다.

전기화학적 특성 분석에서는 생체내 혈장의 환경과 유사한 수용액에서 동전위 분극 곡선을 비교해 보았는데 모재 금속과 비교했을 때 부식

저항성이 높아진 것을 확인 할 수 있었다.

This research was supported by

Changwon National University, 2019-2020.

- 1. Li, F., Li, J., Xu, G., Liu, G., Kou, H., and Zhou, L., “Fabrication, Pore Structure and Compressive Behavior of Anisotropic Porous Titanium for Human Trabecular Bone Implant Applications,” Journal of the Mechanical Behavior of Biomedical Materials, Vol. 46, 2015, pp. 104-114.

-

- 2. Oh, I.H., Nomura, N., Masahashi, N., and Hanada, S., “Mechanical Properties of Porous Titanium Compacts Prepared by Powder Sintering,” Scripta Materialia, Vol. 49, No. 12, 2003, pp. 1197-1202.

-

- 3. Lohrengel, M.M., “Thin Anodic Oxide Layers on Aluminium and other Valve Metals: High Field Regime,” Materials Science and Engineering: R: Reports, Vol. 11, No. 6, 1993, pp. 243-294.

-

- 4. David W. Oxtoby, H. Pat Gillis, Alan Campion, Principles of Modern Chemistry, Sixth Edition, Thomson/Brooks Cole, USA, 2007.

- 5. Gopi, D., Bhalaji, P.R., Ramya, S., and Kavitha, L., “Evaluation of Biodegradability of Surface Treated AZ91 Magnesium Alloy in SBF Solution,” Journal of Industrial and Engineering Chemistry, Vol. 23, 2015, pp. 218-227.

-

- 6. Rubio, J., and Matijević, E., “Interactions of Metal Hydrous Oxides with Chelating Agents. I. β-FeOOH—EDTA,” Journal of Col-loid and Interface Science, Vol. 63, No. 3, 1979, pp. 408-421.

-

- 7. Arrabal, R., Matykina, E., Hashimoto, T., Skeldon, P., and Thompson, G.E., “Characterization of AC PEO Coatings on Magnesium Alloys,” Surface and Coatings Technology, Vol. 203, No. 16, 2009, pp. 2207-2220.

-

- 8. Ryu, H.S., and Hong, S.-H., “Corrosion Resistance and Antibacterial Properties of Ag-Containing MAO Coatings on AZ31 Magne-sium Alloy Formed by Microarc Oxidation,” Journal of the Electrochemical Society, Vol. 157, No. 4, 2010, pp. C131-C136.

-

- 9. Duan, H., Yan, C., and Wang, F., “Growth Process of Plasma Electrolytic Oxidation Films Formed on Magnesium Alloy AZ91D in Silicate Solution,” Electrochimica Acta, Vol. 52, No. 15, 2007, pp. 5002-5009.

-

- 10. Luo, H., Cai, Q., Wei, B., Yu, B., Li, D., He, H., and Liu, Z., “Effect of (NaPO3)6 Concentrations on Corrosion Resistance of Plasma Electrolytic Oxidation Coatings Formed on AZ91D Magnesium Alloy,” Journal of Alloys and Compounds, Vol. 464, No. 1-2, 2008, pp. 537-543.

-

This Article

This Article

-

2020; 33(4): 185-190

Published on Aug 31, 2020

- 10.7234/composres.2020.33.4.185

- Received on May 8, 2020

- Revised on Jul 1, 2020

- Accepted on Jul 7, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Bon-Heun Koo

-

School of Materials Science & Engineering, Changwon National Univerisity

- E-mail: bhkoo@changwon.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.