- Enhanced Flame Retardancy of Cotton Fabric by Functionalized Graphene Oxide and Ammonium Polyphosphate

Dongwon Ka*, Seongon Jang*, Hyunsook Jung*, Youngho Jin*†

Agency for Defense Development

- 기능성화 산화 그래핀과 폴리인산암모늄을 이용한 직물 난연성 향상

가동원* · 장성온* · 정현숙* · 진영호*†

Flame retardant(FR) clothes prohibit additional fire

diffusion and make the personnel do their tasks without a hitch in a flammable

environment. The existing FR clothes, however, are heavy and give high thermal

fatigue. Therefore, it is strongly demanded to develop a light, convenient, and

eco-friendly clothes. Recently, many works have been reported to make FR

fabrics with phosphorus compounds, but their performance could not satisfy the specified

criteria in appraisal standards of domestic and American FR clothes or combat

uniforms. In this paper, two kinds of phosphorus compounds were applied to

cotton fabric. Graphene oxide functionalized with a phosphorus-rich deep

eutectic solvent and ammonium polyphosphate were coated on cotton fabric by

eco-friendly padding procedure. The coated fabrics were analyzed with

thermogravimetric analysis, vertical flame resistance test(ASTM D6413), cone

calorimeter test(ISO 5660-1), and method of test for limited flame spread(ISO

15025). It was revealed that the as-made cotton with those two materials

simultaneously had better flame resistance than the cottons with each one.

Furthermore, an additional coating for hydrophobicity on the FR cotton was

tried for better washing fastness.

난연 의류는 화염 및 고온 환경 속에서 착용자의 원활한 임무 수행을 돕고 추가적인 피해 확산을 방지한다. 그러나 기존 난연 의류의 높은 중량과 열 피로도는 개선이 필요하며, 친환경적인

방법으로 제작된 가볍고 편리한 난연 의류 개발이 요구되고 있다. 최근 인을 함유한 난연 물질 코팅으로

섬유에 난연성을 부여한 사례가 보고되고 있으나 이들은 국내외 방화복 및 난연 전투복 기준에 적합한 수준으로 발전될 필요성이 있다. 본 연구에서는 깊은 용융 용매로 기능성화된 산화 그래핀과 폴리인산암모늄을 동시에 섬유에 코팅하는 친환경적인

대량생산 공정을 제시한다. 코팅된 섬유는 열무게 분석(Thermogravimetric

analysis), 수직불꽃저항성 시험(ASTM D6413), 콘칼로리미터법(ISO 5660-1), 한계 불꽃 확신 속도 시험(ISO 15025)으로

열 안정성 및 난연성이 시험되었다. 기능성화 산화그래핀과 폴리인산암모늄이 동시에 코팅된 직물은 단일

물질 코팅 직물보다 우수한 난연성을 보였고, 연소 이후에도 탄화된 부분의 팽창 효과로 섬유의 형상을

유지하는 것이 관찰되었다. 난연 직물의 세탁 안정성을 위해 추가적인 발수 처리 또한 시도되었다.

Keywords: 산화 그래핀(Graphene oxide), 폴리인산암모늄(Ammonium polyphosphate), 난연 직물(Flame retardant fabric), 수직불꽃저항성 시험(Vertical flame resistance test), 콘칼로리미터(Cone calorimeter)

최근 국방, 소방, 민간에서 난연 의류의 필요성이 증대되고 있다[1-3]. 특히 전투복 및 화생방 보호의는 전장상황속에서 화염 및 고온 위협에 쉽게 노출될 수 있으므로 불에 대한 저항성을

가져야 한다. 하지만 국내∙외 범용 전투복 및 화생방

보호의 외피는 폴리에스테르/면 또는 나일론/면 혼방 소재로 되어 있어 충분한 난연성을 갖지 않는다. 비행복 및 전차복 등 특수 보호의는 높은 한계산소지수(LOI)를

갖는 아라미드 혹은 PBI(polybenzimidazole) 섬유를 혼방해서 사용하고 있으나 이는 상대적으로 무거우며 높은 열 피로감 및 편리성

문제로 범용성이 떨어진다[4,5]. 비난연성 직물에 방염 물질을 표면 처리하는 방법도 사용되고 있지만

이때 주로 사용되었던 일반적인 방염 물질인 브롬계, 염소계 화합물은 땀 등에 의해 용출될 수 있어 발암물질로 분류되고 있고 2010년 샌안토니오

성명에 따라 규제를 받고 있다[6]. 따라서 섬유와의 결합성이

좋고 친환경적이며 착용편리성이 좋고, 대량생산이 가능한 난연 의류의 개발이 필요한 실정이다. 최근 할로겐계 화합물을 대체하여 인계 화합물을 이용한

방염 물질 개발과 섬유 적용이 활발히 이뤄지고 있다[7-12]. 섬유에 코팅된 인은 높은 열에서 탈수반응을 통해 주변의 열을 낮추고 섬유를 보호하는

역할을 한다[10,12]. 최근 인을 함유한 화합물을 합성하고 이를 딥 코팅, Layer-by-layer(LbL) 등으로 섬유에 표면처리하는 연구가

보고되었다[13-18].

산화 그래핀은 카본층 사이에 다량의 산소 기능기들로 구성되어있어 반응성이 좋고 추가적인 공정에 유리한 장점을 가지는 물질이다[19,20]. 이러한 장점을 기반으로 산화 그래핀에 인을 기능성화하여 섬유에 적용하는 방법은 인의

탈수 반응과 카본층의 탄화막 형성 효과를 동시에 작용시켜 빠른 자가 소화(self-extinguish)를 가능하게 하고 지속적인 화염 저항성을

부여하는 것으로 드러났다[10-12,17-18,21-25]. 그리고 폴리인산암모늄(ammonium polyphosphate)을 활용한 기존 난연

연구에서는 인의 반응과 더불어 비가연성 기체의 팽창 효과(intumescent effect)로 주변의 산소 농도를 희석시켜 높은 난연성을 나타낸

사례가 보고되었다[26-32].

본 연구에서는 깊은 용융 용매로 인과 질소를 기능성화한 산화 그래핀을 폴리인산암모늄과 함께 섬유에 적용하였다. 물을 용매로 하는 습식

딥 코팅, 패딩, 드라잉 과정으로 섬유에 난연 물질을 부여하는 친환경적인 대면적 공정을 최적화하였다. 섬유의 열 안정성과 난연성을 확인하기 위해

열무게 분석, 수직불꽃열저항성 시험(ASTM D6413), 콘칼로리미터법(ISO 5660-1), 한계 불꽃 확산 속도 시험방법(ISO

15025)이 진행되었고 두 난연 물질의 우수한 난연성과 시너지 효과가 관찰되었다. SEM으로 섬유 표면에 코팅된 난연 물질과 난연 시험 이후

탄화된 표면이 분석되었으며 탄화 이후에도 빠른 탄화막 형성과 팽창 효과 때문에 섬유의 형상과 질량이 보존된 것을 확인할 수 있었다. 그리고 난연

처리 이후 추가적으로 표면 발수 코팅을 통해 발수와 난연 성능을 동시에 갖는 기능성화를 진행하였다.

본 연구는 기존 진행되었던 인계 화합물과 그래핀 기반 물질의 섬유 적용에 관한 다른 연구들과 물질 합성 방법, 수득률, 섬유 적용 기술

그리고 난연 성능에서 차별성과 우월성을 지닌다[9,17,32]. 또한 작은 샘플 단위의

간단한 난연 테스트가 아닌 보호의가 갖춰야할 난연 시험 규격들에 대해 테스트함으로써 보다 높은 신뢰성과 응용 가능성을 제시한다.

2.1 재료

본 연구에서 사용한 물질 및 시편은 산화 그래핀 파우더(graphene oxide powder, Grapheneall Co.

Ltd.), 염화콜린(Choline chloride, 99.0%. 삼전화학), 제일인산나트륨 2수화물(Sodium phosphate

monobasic dihydrate, ≥ 98.0%, 대정화금), 폴리인산암모늄(Ammonium polyphosphate), PSS(Poly(sodium

4-styrenesulfonate), avg. Mw ~70,000, Sigma-Aldrich), 탈이온수(Deionized water), 워싱광목

원단(159.91 g/m2), 아르곤 기체(Ar gas, 덕양)이다.

2.2 실험 절차

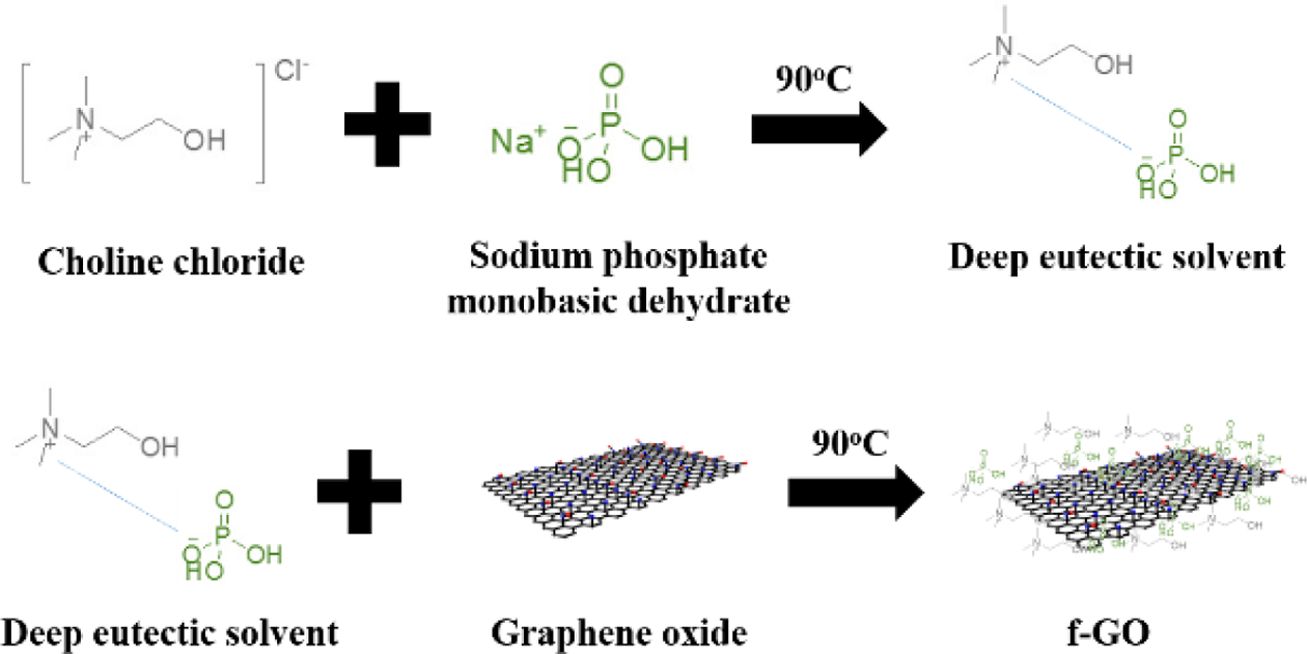

첫 번째 난연 물질은 Fig. 1과 같은 과정으로 인과 질소가 기능성화된 산화 그래핀(f-GO)이다[9]. 먼저, 산화 그래핀을 탈이온수에 10 mg/mL의 농도로 분산시켜

수용액을 만들었다. 인과 질소를 산화 그래핀에 첨가하기 위해 염화콜린과 제일인산나트륨 2수화물을 분자비 1:1로 90oC에서 24시간 교반하여 깊은 용융 용매(Deep

eutectic solvent)를 제조하였다. 깊은 용융 용매와 산화 그래핀은 5:1의 질량비로 혼합되어 동일 질량의 물과 90oC에서 24시간동안 교반되었다.

이후 산화 그래핀 복합물을 물로 세척하고 80oC에서 24시간 건조시켜 기능성화된 산화 그래핀(f-GO)을 얻었다. f-GO를 10

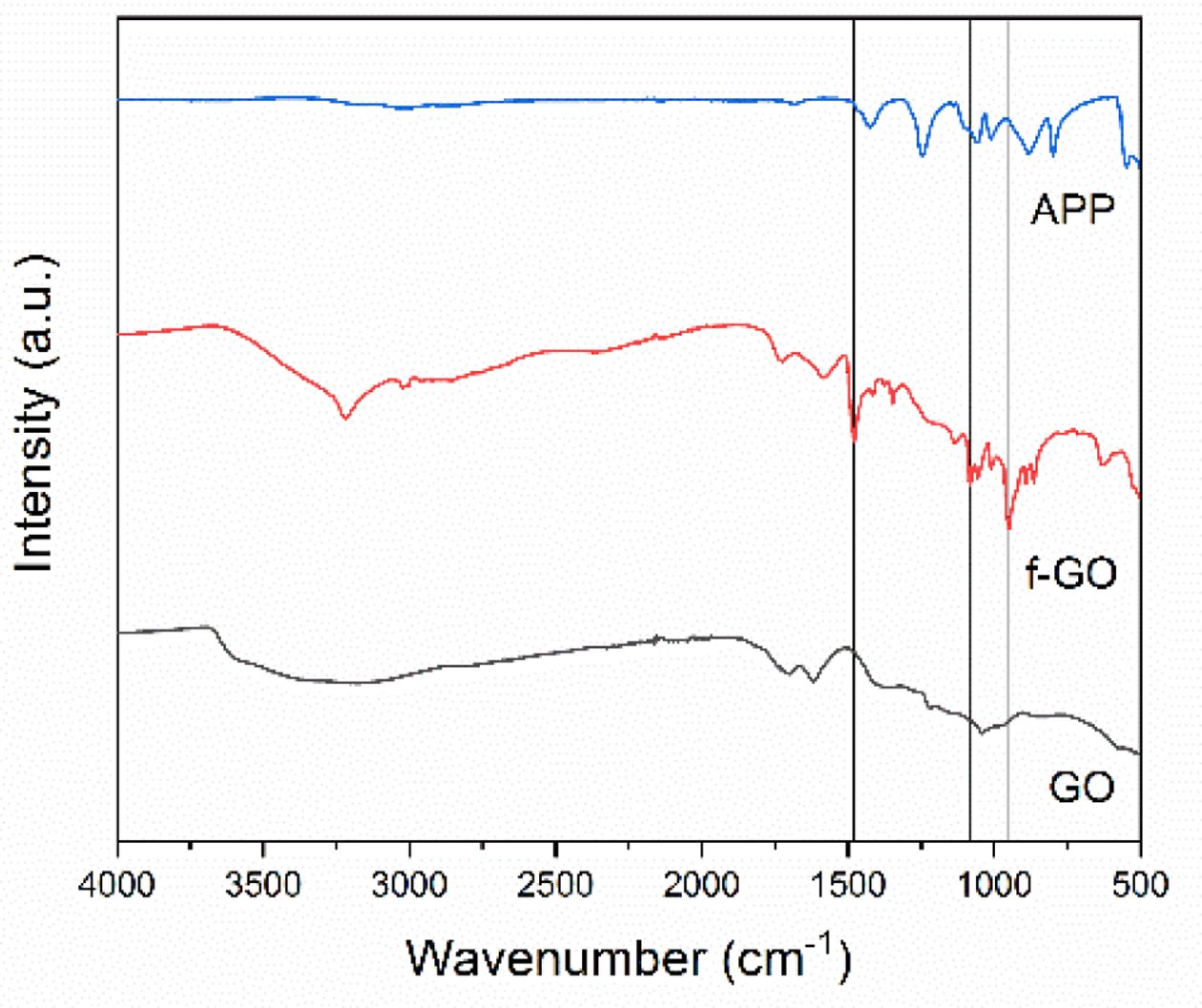

mg/mL 농도로 물에 희석하고 분산성을 높이기 위해 PSS를 첨가하여 난연 코팅 용액을 제조하였다. Fig. 2는 FT-IR 실험을 통해 합성된

f-GO가 하이드록시기, 카복시기 등을 주로 가지는 산화 그래핀과 달리 인산 기능기들을 포함하고 있는 것을 보여준다. FT-IR 실험 결과는 그래핀

카본층 사이 인산 기능기들의 주입이 성공적으로 이뤄진것을 보여주고, 형성된 인산 기능기들이 친수 처리된 표면에 원활히 결합할 수 있는 가능성을

제시한다. 두 번째 난연 물질로 인을 함유한 폴리인산암모늄(APP)이 사용되었다. APP를 물에 50 mg/mL 비율로 녹여 충분히 섞은 다음

섬유에 적용하거나 앞서 만든 f-GO 용액과 함께 섞어 코팅에 사용하였다.

일반 면사의 친수성과 난연 코팅 효율성을 향상하기 위해 PECVD(plasma enhanced chemical vapor

deposition)를 이용한 아르곤 기체 방전으로 모든 샘플에 대해 동일 수준의 친수화 전처리를 진행하였다. 워싱광목 원단을 200

mTorr압력에서 20 sccm 아르곤 가스를 주입하며, 100 W의 파워로 방전시켜 100초간 양 면을 각각 처리하였다. 플라즈마 처리는 섬유

표면에 미세한 손상을 부여하여 넓은 표면적을 갖게 하고, 표면에 하이드록시 라디칼을 형성하여 친수성을 향상시켰다. 전처리된 면사는 두 가지 종류의

난연 물질 용액을 활용한 딥 코팅, 공압 전동망글(Ocean Science)을 이용한 패딩, 대류오븐(HQ-FDO 125IR,

CORETECH)을 활용한 드라잉 과정을 반복하는 절차를 거쳤다. 각 원단을 5분간 난연 용액에 넣고 꺼낸

후 패딩 롤(0.3 MPa, 5 RPM)을 이용해 눌러주어 과하게 올라간 용액을 제거하고 섬유에 용액이 효과적으로 흡수되도록 처리하였다. 이후

90oC에서 4분간 건조시켜 f-GO, APP, APP/f-GO가 코팅된 난연 섬유가 제조되었다. 이 과정을 수 회 반복해서 13 wt% 건조상태

질량증가율(dry pick-up rate)를 갖는 세 종의 난연 직물 f-GO, APP, APP/f-GO 샘플을 제조하었다.

난연 직물의 열 안정성이 열무게 분석(TGA Q500, TA Instruments)을 통해 진행되었다. 질소 환경에서 800oC까지 가열하면서(10oC/min) 미 코팅 원단,

f-GO, APP, APP/f-GO가 코팅된 직물(각 6 mg)이 분석되었다. 주사전자현미경(JSM-IT500HR, JEOL)으로 연소 시험 전후의

직물 표면을 분석하였다. 백금 sputter를 사용해 비전도성인 난연 직물을 처리한 다음 고진공에서 5 kV 전압으로 관찰하였다.

난연 성능 시험규격으로 수직불꽃저항성 시험(Standard test method for flame resistance of

textiles, ASTM D6413)과 콘킬로리미터법(Reaction-to-fire test, ISO 5660-1)과 한계 불꽃 확산 속도 시험(Method

to test for limited flame spread, ISO 15025)을 진행하였다[33,34]. 수직불꽃저항성 시험법에서는

300 × 76 mm2 크기 직물 하단에 38 mm 높이의 불꽃을 절반 높이만큼

12초간 접촉시켜 탄화 거리, 잔염 시간, 용융(melting)과 드리핑(dripping)의 유무를 분석하였다. 콘칼로리미터법에서는

100 × 100 mm2 크기 시편을 25 kW/m2의

열을 지속적으로 가하며 방출되는 가스를 분석하였고, 소화 시간과 열 방출률이 측정되었다. 한계 불꽃 확산 시험법에서는 200 × 160 mm2 크기 시편에 4 mm 불꽃을 50초 동안 가해 불꽃 확산 정도와 손상 유무를 살펴보았다. 규격 기준

발화 시간(10초)보다 긴 시간 불꽃에 노출시키는 가혹한 조건에서 시험을 진행하였다.

|

Fig. 1 Synthesis procedure of functionalized graphene oxide |

|

Fig. 2 ATR spectra of graphene oxide, functionalized graphene

oxide and ammonium polyphosphate |

3.1 열 안정성 분석

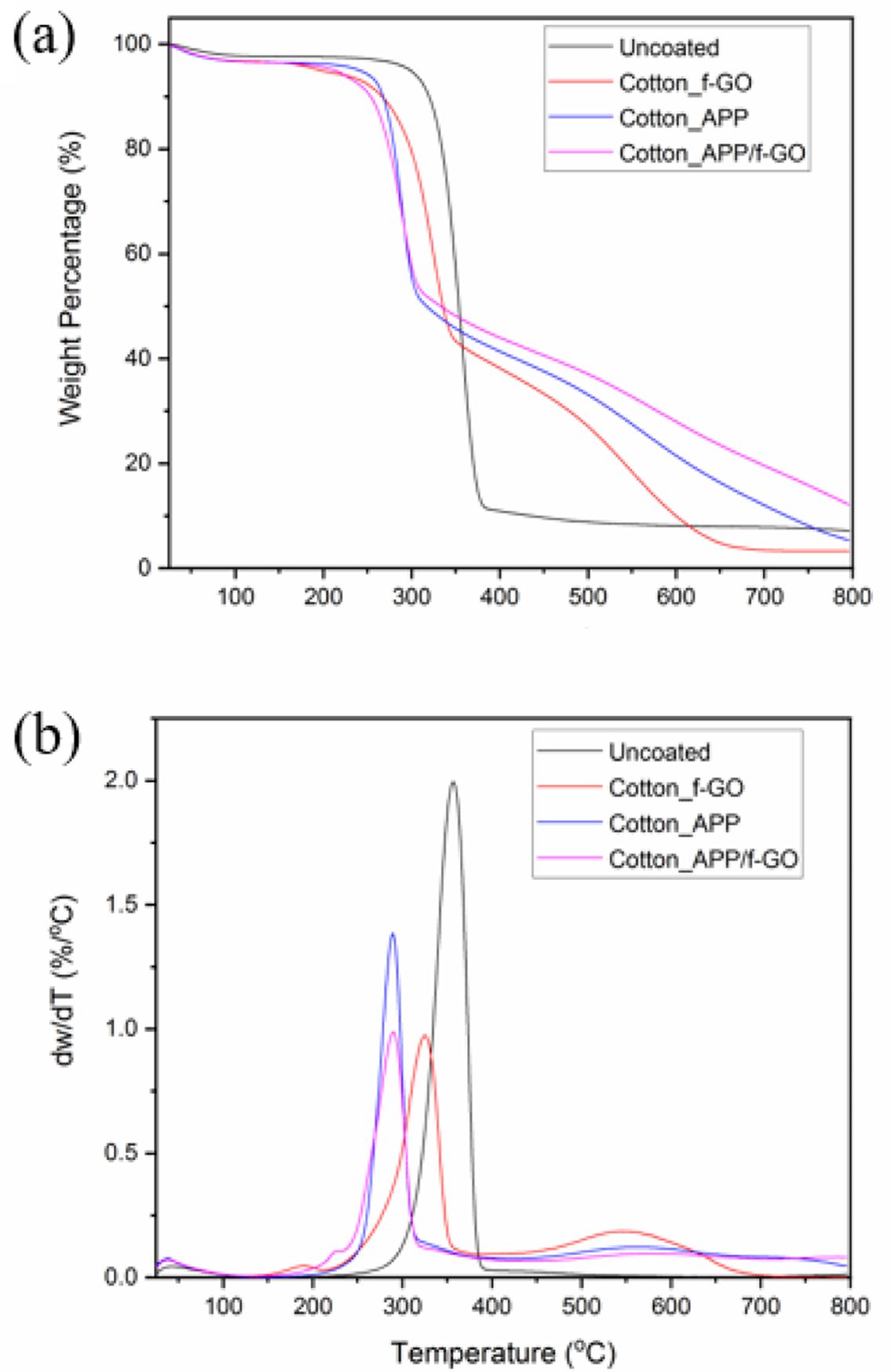

Fig. 3는 미 코팅 원단, f-GO, APP, f-GO와 APP가 모두 코팅된 직물에 대한 열 안정성 분석 결과이다. Fig. 3에서 나타난 것처럼 난연 물질들이 코팅된 직물은 일반 면사보다 30~50oC 낮은 온도(약 300oC)에서 열 분해가 시작되고,

그

이후에는 완만한 질량 감소를 보이고 있다. 이는 난연 물질이 직물의 셀룰로오스보다 먼저 연소되면서 탄화막을 형성하고, 이렇게 형성된 탄화막은 열로부터

직물을 보호하여 급격한 질량 손실을 방지하기 때문이다. 난연 직물들을 비교했을 때 APP와 f-GO를 모두 적용한 직물이 두 물질을 각각 적용한

직물보다 우수한 열 안정성을 보이고 있다. 이는 f-GO의 빠른 탄화막 형성과 APP의 우수한

화학적 열 흡수원(heat sink) 역할이 복합적으로 작용하여 시너지 효과를 발휘하는 것이며 독립적인 경우보다 직물의 열 안정성 향상에 효과적이라는

것을 의미한다.

3.2 수직불꽃저항성 시험 결과

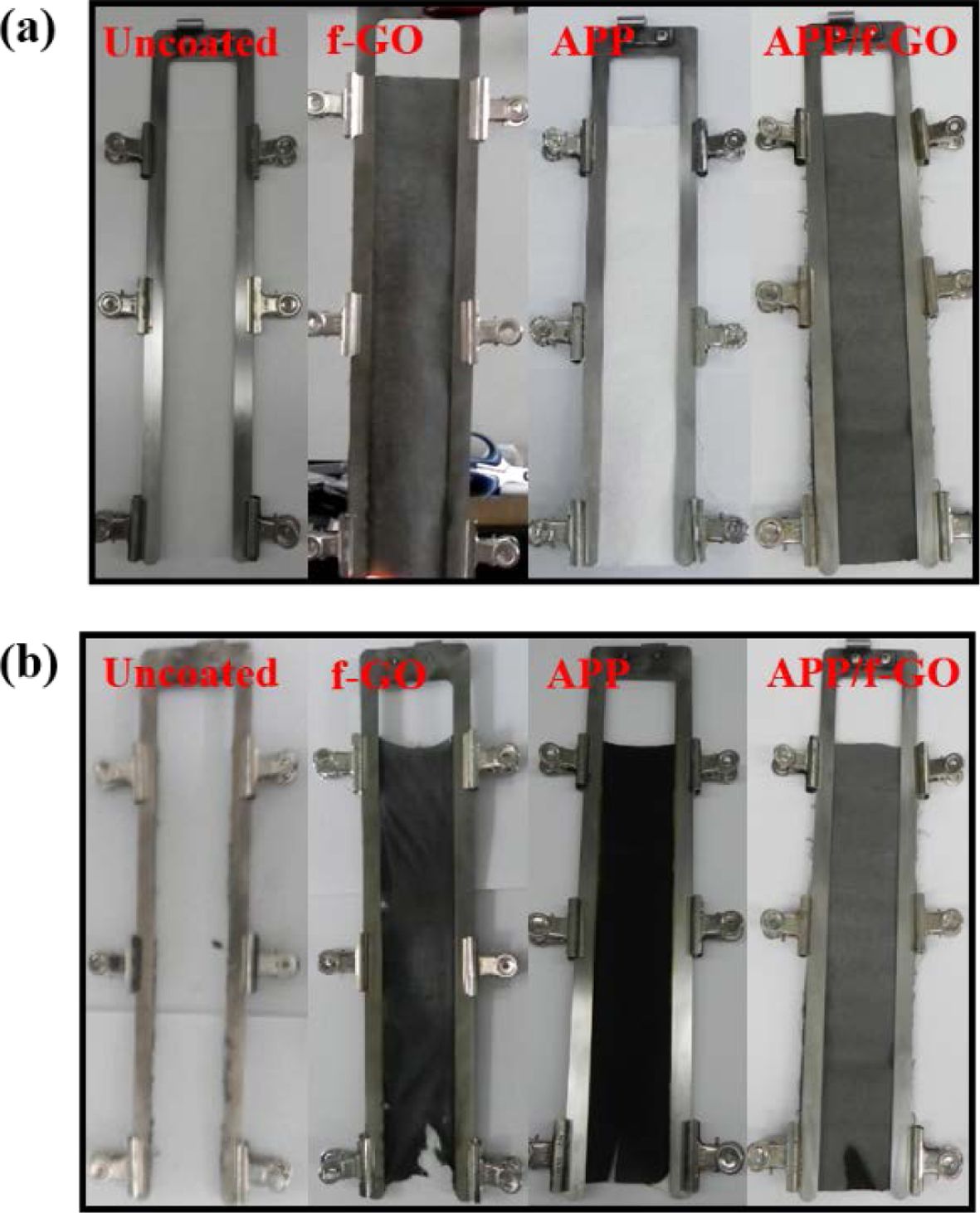

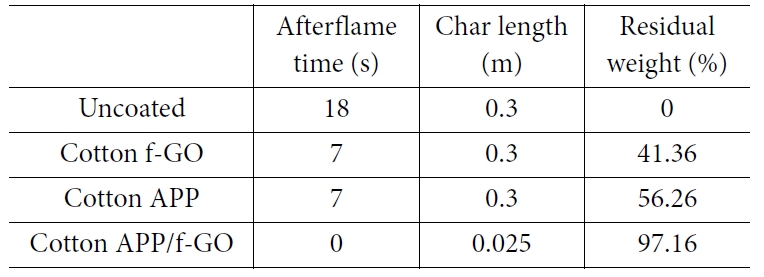

Fig. 4은 수직불꽃저항성 시험 규격에 맞춰 준비된 직물의 연소 시험 전후 이미지이다. 미 코팅 원단은 시험 이후 전소된 반면 난연

물질이 코팅된 직물은 용융 및 드리핑 없이(no melting, no dripping) 섬유가 형상을 유지하였다. f-GO 직물과 APP 직물은

섬유 전체가 탄화되었고 하단부에 물리적 손상이 발생하였지만 APP/f-GO 직물은 점화되지 않았으며, 물리적 손상없이 극히 일부 부위의 탄화만

발생하였다. Table 1은 수직불꽃저항성 시험에서의 잔염 시간(초), 탄화 거리(m), 잔 류 질량 비율(%)을 보여준다.

한 가지 난연 물질만 코팅된 직물에서도 자가 소화기능에 의해 잔염 시간이 크게 감소하고 40~60% 수준의 잔류 질량을 보이고 있다. 균일하게 적용된 인의 영향으로 섬유가 연소할 때 발생하는 발열량이 온도 상승에 필요한 흡열량을 넘지 못해 지속적인 연소가 이뤄지지 않고 소화되었기 때문이다. 하지만 국내 방화복 및 미국 난연성

전투복의 기준을 만족하지는 못하였다. 반면, APP/f-GO 직물은 매우 짧은 탄화 거리(2.5 cm)와 잔염 시간(0초)을

보이고 있는데 이는 국내 방화복의 KFI인정 기준(잔염 시간 2초 이내, 탄화 거리 10 cm 이내)과 난연성을 가진 미군복 규격(잔염 시간

2초 이내, 탄화 거리 3.5인치 이내)를 만족한다[35,36].

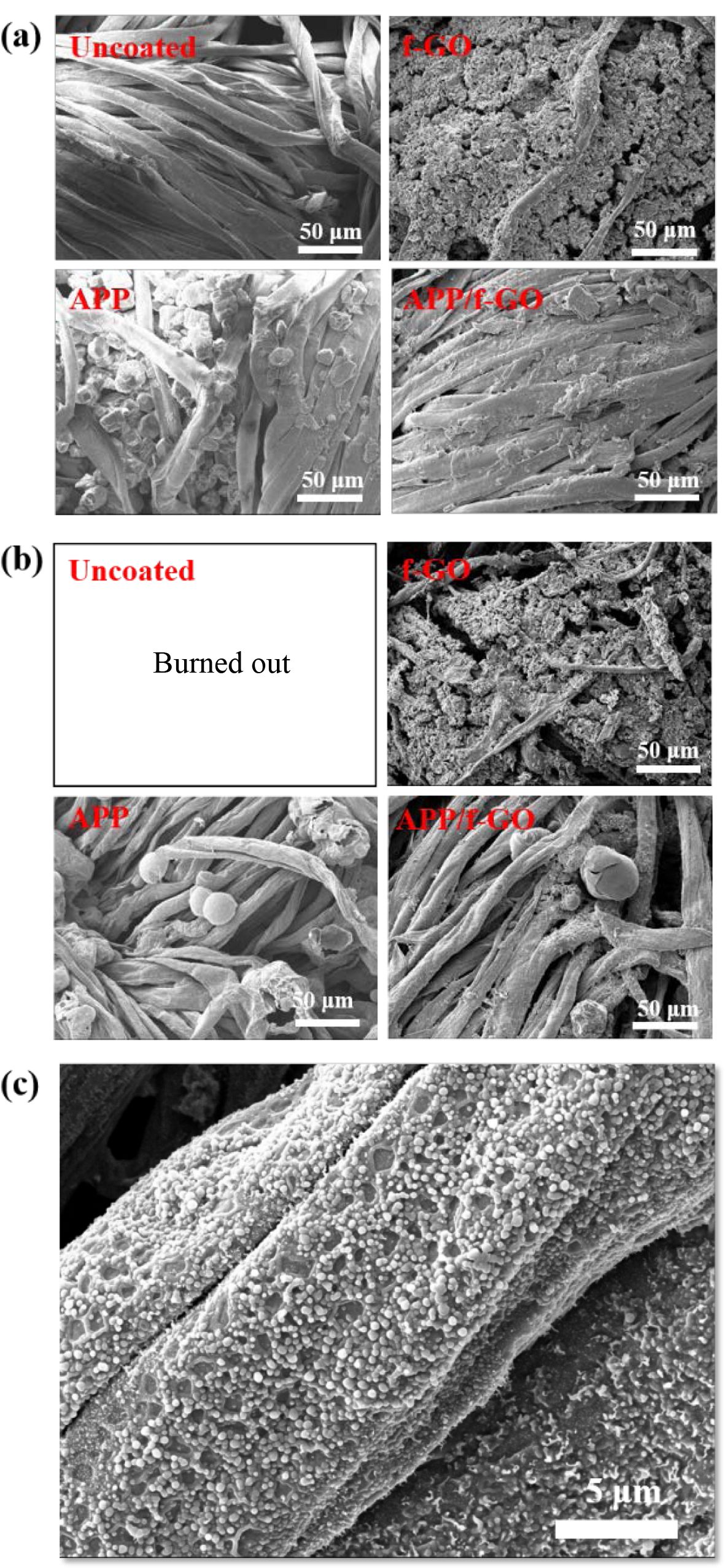

Fig. 5는 수직불꽃저항성 시험 전후 4종의 직물에 대한 SEM 이미지를 나타낸 것이다. 딥 코팅-패딩-드라잉 과정을 통해 코팅된

f-GO 직물에서는 표면에 넓고 두껍게 코팅된 난연 물질이 확인되는데, 이를 통해 투습도 및 공기투과도가 저하된다고

예상할 수 있다. APP 직물에서는 APP 입자들이 섬유 위에 올라간 형태로 관찰되었고, 물에 의해 쉽게 제거되는 등 수분에 취약한 단점이 있다.

한편 두 직물과 같은 dry pick-up rate을 가지는 APP/f-GO 직물은 섬유의 형태를 유지하고 있으며, APP 입자가 보다 얇은 두께로

섬유와 f-GO 사이에 물리적으로 결합되어 있었다.

수직불꽃저항성 시험 이후 각 샘플의 탄화된 부분이 SEM으로 관찰되었다. f-GO 직물에서는 탄화 이후 수축된 섬유의 형태가 확인되었는데,

빠른 자가 소화에도 불구하고 탄화된 섬유는 직물로서의 역할을 할 수 없을 만큼 손상되었다. 한편, APP, APP/f-GO 직물에서는 APP의

팽창 효과로 인한 blowing 현상이 식별되었다. 연소시험과정에서 APP가 비가연성

기체를 배출하며 나타나는 현상으로 주변 산소 농도를 낮춰 섬유 내부로의 산소 유입을 방지하였다. 이를 통해 두 직물은 탄화 이후에도 섬유가 크게

수축되거나 손상되지 않았다. 추가적으로 APP/f-GO 직물의 탄화 부분 표면을 확대했을 때 나노 사이즈 단위의 버블들이 발견되었다.

APP/f-GO 직물에서 일어난 팽창 효과는 특정 부분에서만 나타나는 것이 아니라 표면에서 고르게 일어난다고 볼 수 있다.

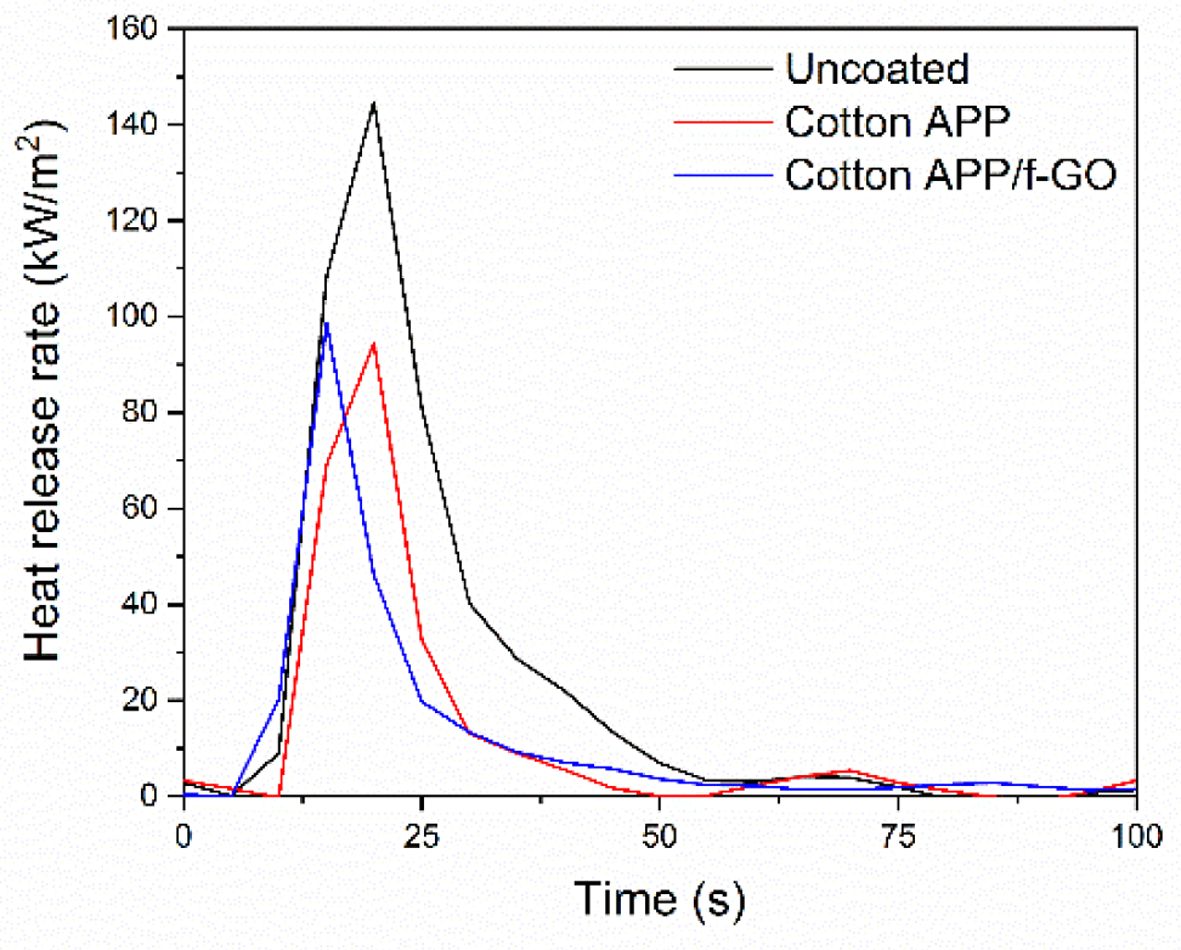

3.3 콘칼로리미터법 결과

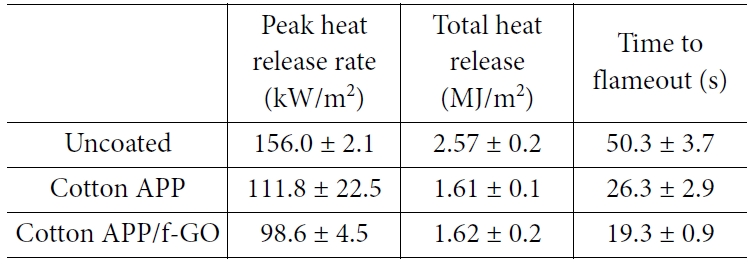

미 코팅 원단, APP, APP/f-GO가 코팅된 직물에 대해 콘칼로리미터 시험을 진행했다. 직물을 수평으로 놓고 전 영역으로 밑면에서

25 kW/m2의 열을 가하면서 매 5초마다 발생하는 열과 가스를 분석하였다. Fig. 6와 Table 2는 콘칼로리미터 결과를

나타낸다. 세 직물 모두 약 10초에 착화되었는데 난연 코팅 직물들은 미 코팅 원단에 비해 소화 시간이 크게 감소하였다. 수직불꽃저항성 시험과

마찬가지로 빠른 자가 소화를 확인할 수 있었다. 열 방출률은 시험 중 시편들이 방출하는 열을 정량적으로 나타내는 요인으로 작은 열 방출률을 통해

시편이 갖는 난연재 혹은 불연재로서의 안전성이 확인 가능하다[34]. APP/f-GO 난연

직물은 미 코팅 원단에 비해 약 37% 감소한 최대 열 방출률과 총 열 방출량을 보이고 있으며, 이는 APP와 f-GO의 인을 활용한 화학적 열

흡수원 작용에 의한 결과이다. 또한 f-GO에 의한 빠른 탄화막 형성에 의해 APP/f-GO 직물은 APP 직물보다 짧은 소화 시간을 가졌다.

3.4 Evershield를 이용한

난연 섬유 발수화 및 세탁 안정성

난연 직물은 전천후 상황 속에서도 높은 난연성을 유지할 필요가 있지만 섬유 표면 기능성화를 통한 난연 직물은 주로 물을 비롯한 수용성

용매에 취약하다. 특히 세탁 내구성을 갖지 못하면 실상황에 사용되기 어렵다. 이를 개선하고자 APP/f-GO 직물에 해외 보호의에 사용되는 발수발유제

Evershield를 적용하였다. 20% Evershield 수용액을 APP/f-GO 직물에 스프레이 코팅(2~3 MPa)한 다음 170oC에서 90초간 건조시켜 표면 위에

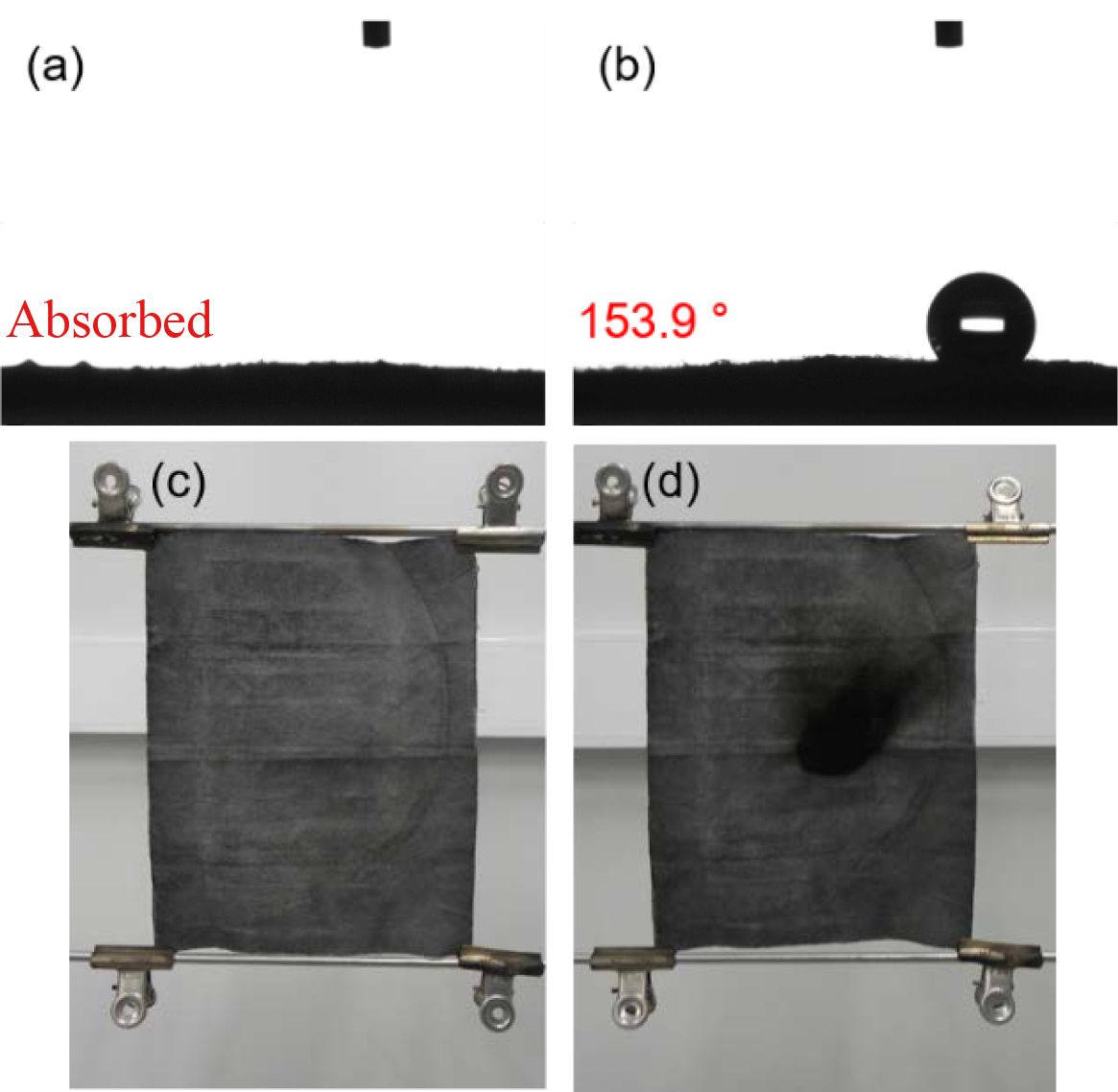

불소 체인을 형성해 표면 에너지를 낮출 수 있었다. Fig. 7은 APP/f-GO 직물 Evershield 코팅 전후 물에 대한 접촉각을 보여준다.

발수 처리 전에는 바로 흡수되던 친수성 난연 직물이 발수 처리 이후 접촉각 153.9°의 초발수성을 가질 수 있었다. 이는 Evershield가

처리된 APP/f-GO 직물(ES/APP/f-GO)이 충분히 물에 대한 저항성을 보유한 난연 직물임을 보여준다. Evershield 같은 실리카 계열의 발수발유제는 단순히 표면에너지를 낮출 뿐 아니라 난연성을 더 증가시킬 수 있는 것으로 알려졌다. 발수성을 확인한

ES/APP/f-GO에 대해 한계 불꽃 확산 속도 시험 진행했다. Fig. 7은 한계 불꽃 확산 속도 시험 전후 ES/APP/f-GO 직물 이미지를 보여준다. 발화 시간은 50초로 규격 조건(10초)보다 더

오랜 시간 불꽃에 노출시켰음에도 직물에 크랙이 발생하지 않았고 지속적인 자가 소화로 불꽃이 확산되지 않으며 적은 탄화 영역을 가졌다.

ES/APP/f-GO의 세탁 안정성을 평가하기위해 보고된 문헌의 평가법에 따라 세탁 시험을 진행했다[9]. 50oC의 5 g/L 비눗물 수용액에 ES/APP/f-GO 직물을 45분간 워싱한 후

건조시켜 세탁 전후의 코팅 손실량을 측정하였다. 손실된 코팅 비율은 43.8%로 보고된 문헌(71.2%)보다 적은 수치를 보였다. Fig. 8는 세탁 이후 수직불꽃저항성 시험 결과를 보여준다. 시험 결과로 나타난 탄화 거리 0.3 m와 잔류 질량 56.6%는 세탁 이전

APP 직물과 동등수준이다. 본 연구에서 개발한 난연 직물은 발수처리를 했음에도 높은 난연성을 유지하였으며 세탁 내구성에 대한 발전 가능성을 보였다.

|

Fig. 3 Thermogravimetric analysis for functionalized cotton

fabrics |

|

Fig. 4 Test samples (a) before and (b) after vertical flame resistance test ASTM D6413 |

|

Fig. 5 SEM images of cotton fabrics (a) before and (b) after vertical flame resistance test ASTM D6413, (c) magnified

image of APP/f-GO cotton fabric after the test |

|

Fig. 6 Heat release rates of cotton fabrics in cone calorimeter

test ISO 5660-1 |

|

Fig. 7 Water contact angle of (a) cotton APP/f-GO and (b) cotton ES/APP/f-GO at ambient condition. Cotton ES/APP/fGO (c) before and (d) after ISO 15025 |

|

Fig. 8 Washed cotton ES/APP/f-GO (a) before and (b) after

ASTM D6413 |

본 연구는 인을 기능성화한 산화 그래핀과 폴리인산암모늄을 복합적으로 적용한 난연 직물의 향상된 난연 성능을 보여준다. 기능성화된 산화

그래핀과 폴리인산암모늄은 물을 용매로 하는 친환경적인 딥 코팅, 패딩, 드라잉 연속 공정을 거쳐 직물에 적용되었다. 깊은 용융 용매를 활용해 산소기능기가

인산기능기로 치환된 산화 그래핀은 고열을 받았을 때 탈수 반응을 통한 화학적인 열 흡수 기능으로 섬유에 난연성을 부여할 수 있었다. 난연 코팅된

직물은 낮은 온도에서 탄화막이 형성되어 고온에서 높은 열 안정성을 보였으며, 수직불저항성 시험에서 전소되는 미 코팅 원단과 다르게 빠른 자가 소화현상으로

섬유의 형상을 유지하였다. 특히 APP/f-GO 직물의 경우 난연성 보호의의 기준을 만족하는 매우 낮은 탄화 길이와 짧은 잔염 시간을 보였다.

탄화

이후에도 폴리인산암모늄의 팽창 효과로 섬유의 형상을 유지하고 있었으며, 콘칼로리미터 시험에서도 낮은 열 방출량과 빠른 소화 종결 시간이 나타나

APP와 f-GO의 향상된 난연성을 확인할 수 있었다. 또한, 추가적인 발수 처리로 난연 성능의 저해없이 개발한 난연 직물의 물에 대한 저항성을

증가시킬 수 있었고 세탁 내구성을 증가시킬 수 있었다. 본 연구를 통해 제조된 APP/f-GO를 적용한 직물은 우수한 난연성과 친환경적인 공정의

이점을 바탕으로 군과 민간의 난연성 의류에 적용될 수 있을 것으로 기대된다.

본 연구는 국방과학연구소 연구과제(912693101)로 진행되었으며 콘칼로리미터 시험을 진행한 한국철도기술연구원 최경후 박사의 지원에

감사드립니다.

- 1. Bajaj, P., “Fire-Retardant Materials,” Bulletin of Materials Science, Vol. 15, No. 1, 1992, pp. 67-76.

- 2. Bourbigot, S., and Flambard, X., “Heat Release and Flammability of High Performance Fibres: A Review,” Fire and Materials, Vol. 26, No. 4-5, 2002, pp. 155-168.

-

- 3. A Study on the Performance Standard of Nonflammable Working Clothing, 2005, Korea Occupational Safety & Health Agency.

- 4. Gaan, S., Salimova, V., Rupper, P., Ritter, A., and Schmid, S., Functional Textiles for Improved Performance, Protection and Health, Woodhead Publishing Ltd., Cambridge, UK, Chapter 5, 2011.

- 5. Zope, I.S., Foo, S., Seah, D.G.J., Akunuri A.T., and Dasari, A., “Development and Evaluation of a Water-Blown Flame Retardant Spray Coating for Cotton Fabrics,” ACS Applied Materials & Interfaces, Vol. 9, No. 46, 2017, pp. 40782-40791.

-

- 6. DiGangi, J., Blum, A., Bergman, A., de Wit, C.A., Lucas, D., Mortimer, D., Schecter, A., Sheringer, M., Shaw, S.D., and Webster, T.F., “San Antonio Statement on Brominated and Chlorinated Flame Retardants,” Environmental Health Perspectives, Vol. 118, No. 12, 2010, pp. 516-518.

-

- 7. Jankowski, P., and Kedzierski, M., “Polystyrene with Reduced Flammability Containing Halogen-Free Flame Retardants,” Polimery, Vol. 58, No. 5, 2013, pp. 342-349.

-

- 8. Kim, J., and Ku, B.-C., “A Review of Flame Retarding Polyacrylonitrile (PAN) Fibers and Composites,” Composites Research, Vol. 32, No. 6, 2019, pp. 342-348.

-

- 9. Pethsangave, D.A., Khose, R.V., Wadekar, P.H., and Some, S., “Deep Eutectic Solvent Functionalized Graphene Composite as an Extremely High Potency Flame Retardant,” ACS Applied Materials & Interfaces, Vol. 9, No. 40, 2017, pp. 35319-35324.

-

- 10. Some, S., Shackery, I., Kim, S.J., and Jun, S.C., “Phosphorus-Doped Graphene Oxide Layer as a Highly Efficient Flame Retardant,” Chemistry—A European Journal, Vol. 21, No. 44, 2015, pp. 15480-15485.

-

- 11. Hu, C., Xue, J., Dong, L., Jiang, Y., Wang, X., Qu, L., and Dai, L., “Scalable Preparation of Multifunctional Fire-Retardant Ultralight Graphene Foams,” ACS Nano, Vol. 10, No. 1, 2016, pp. 1325-1332.

-

- 12. Kim, M.-J., Jeon, I.-Y., Seo, J.-M., Dai, L., and Baek, J.-B., “Graphene Phosphonic Acid as an Efficient Flame Retardant,” ACS Nano, Vol. 8, No. 3, 2014, pp. 2820-2825.

-

- 13. Wang, X., Romero, M.Q., Zhang, X.-Q., Wang, R., and Wang, D.-Y., “Intumescent Multilayer Hybrid Coating for Flame Retardant Cotton Fabrics Based on Layer-by-Layer Assembly and Sol-Gel Process,” RSC Advances, Vol. 5, No. 14, 2015, pp. 10647-10655.

-

- 14. Li, Y.-C., Mannen, S., Morgan, A.B., Chang, S., Yang, Y.-H., Condon, B., and Grunlan., J.C., “Intumescent All-Polymer Multilayer Nanocoating Capable of Extinguishing Flame on Fabric,” Advanced Materials, Vol. 23, No. 34, 2011, pp. 3926-3931.

-

- 15. Jang, W.J., Chung, I.J., Kim, J.W., Seo, S.M., Park, Y.T., and Choi, K.W., “Improving Fire Resistance of Cotton Fabric through Lay-er-by-Layer Assembled Graphene Multilayer Nanocoating,” Journal of the Korean Physical Society, Vol. 72, No. 9, 2018, pp. 1052-1057.

-

- 16. Choi, K.W., Seo, S.M., Kwon, H.G., Kim, D.S., and Park, Y.T., “Fire Protection Behavior of Layer-by-Layer Assembled Starch-Clay Multilayers on Cotton Fabric,” Journal of Materials Science, Vol. 53, No. 16, 2018, pp. 11433-11443.

-

- 17. Huang, G., Yang, J., Gao, J., and Wang, X., “Thin Films of Intumescent Flame Retardant-Polyacrylamide and Exfoliated Graphene Oxide Fabricated via Layer-by-Layer Assembly for Improving Flame Retardant Properties of Cotton Fabric,” Industrial & Engineering Chemistry Research, Vol. 51, No. 38, 2012, pp. 12355-12366.

-

- 18. Chen, W., Liu, P., Min, L., Zhou, Y., Liu, Y., Wang, Q., and Duan, W., “Non-covalently Functionalized Graphene Oxide-Based Coating to Enhanced Thermal Stability and Flame Retardancy of PVA Film,” Nano-Micro Letters, Vol. 10, No. 39, 2018.

-

- 19. Lee, W., Yoon, S.S., Um, M.-K., and Lee, J.U., “Preparation of Amine-Functionalized Graphene Fiber and Its Application,” Compo-sites Research, Vol. 28, No. 5, 2015, pp. 265-269.

-

- 20. Kim, H., Kim, D.W., Vasagar, V., Ha, H., Nazarenko, S., and Ellison, C.J., “Polydopaminie-Graphene Oxide Flame Retardant Nanocoatings Applied via an Aqueous Liquid Crystalline Scaffold,” Advanced Functional Materials, Vol. 28, No. 39, 2018, 1803172.

-

- 21. Sang, B., Li, Z.-W., Li, X.-H., and Zhang, Z.-J., “Graphene -Based Flame Retardants: A Review,” Journal of Materials Science, Vol. 51, No. 18, 2016, pp. 8271-8295.

- 22. Liu, H., Du, Y., Yang, G., Zhu, G., Gao, Y., and Ding, W., “Flame Retardance of Modified Graphene to Pure Cotton Fabric,” Jour-nal of Fire Sciences, Vol. 36, No. 2, 2018, pp. 111-128.

- 23. Kausar, A., Anwar, Z., and Muhammad, B., “Overview of Nonflammability Characteristics of Graphene and Graphene Oxide-Based Polymeric Composite and Essential Flame Retardancy Techniques,” Polymer-plastics Technology and Engineering, Vol. 56, No. 5, 2017, pp. 488-505.

-

- 24. Jing, J., Zhang, Y., Tang, X., Li, X., Peng, M., and Fang, Z., “Combination of a Bio-Based Phosphonate and Modified Graphene Oxide Toward Superior Flame Retardant Polylactic Acid,” RSC Advances, Vol. 8, 2018, pp. 4304-4313.

-

- 25. Edenharter, A., Feicht, P., Diar-Bakerly, B., and Beyer, G., “Superior Flame Retardant by Combining High Aspect Ratio Layered Double Hydroxide and Graphene Oxide,” Polymer, Vol. 91, 2016, pp. 41-49.

-

- 26. Mun, S.Y., Lee, S.Y., and Lim, H.M., “Flame Retardant Properties of Basalt Fiber Reinforced Epoxy Composite with Inorganic Fill-ers,” Composites Research, Vol. 32, No. 6, 2019, pp. 368-374.

-

- 27. Lee, D.-W., Park, B.-J., and Song, J.-I., “A Study on Fire Resistance of Abaca/Vinyl-ester Composites,” Composites Research, Vol. 30, No. 1, 2017, pp. 59-64.

-

- 28. Lee, D.-W., Park, S.-B., and Song, J.-I., “Study on Mechanical Properties and Flame Retardancy of Polypropylene Based Self-Reinforced Composites,” Composites Research, Vol. 30, No. 3, 2017, pp. 223-228.

-

- 29. Lin, D.L., Zeng, X., Li, H., Lai, X., and Wu, T., “One-pot Fabrication of Superhydrophobic and Flame-Retardant Coatings on Cotton Fabrics via Sol-Gel Reaction,” Journal of Colloid and Interface Science, Vol. 533, 2019, pp. 198-206.

-

- 30. Liu, Y., Gao, Y., Wang, Q., and Lin, W., “The Synergistic Effect of Layered Double Hydroxides with Other Flame Retardant Addi-tives for Polymer Nanocomposites: A Critical Review,” Dalton Transactions, Vol. 47, No. 42, 2018, pp. 14827-14840.

-

- 31. Yao, W., Wang, H., Guan, D., Fu, T., Zhang, T., and Dou, Y., “The Effect of Soluble Ammonium Polyphosphate on the Properties of Water Blown Semirigid Polyurethane Foams,” Advances in Materials Science and Engineering, Vol. 2017, 2017, 5282869.

-

- 32. Zhang, Y., Wang, B., Yuan, B., Yuan, Y., Liew, K.M., Song, L., and Hu, Y., “Preparation of Large-Size Reduced Graphene Ox-ide-Wrapped Ammonium Polyphosphate and Its Enhancement of the Mechanical and Flame Retardant Properties of Thermoplastic Polyurethane,” Industrial & Engineering Chemistry Research, Vol. 56, No. 26, 2017, pp. 7468-7477.

-

- 33. ASTM D6413 / D6413M-15, Standard Test Method for Flame Resistance of Textiles (Vertical Test), ASTM International, West Conshohocken, PA, 2015, www.astm.org

- 34. ISO 5660-1 (2015), Reaction-to-fire tests - Heat Release, Smoke Production and Mass Loss Rate - Part 1 Heat Release Rate (cone calo-rimeter method) and Smoke Production Rate (dynamic measurement).

- 35. KF Standard for Accrediation of Fire Protection Clothing, 2016, Korea Fire Institute.

- 36. Safety Related Standards and System Improvement Plans for Expanding Demands of Chemical Fiber Materials for Non-clothing, 2014, Dankook University.

This Article

This Article

-

2020; 33(4): 177-184

Published on Aug 31, 2020

- 10.7234/composres.2020.33.4.177

- Received on Mar 10, 2020

- Revised on Jul 6, 2020

- Accepted on Jul 7, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Youngho Jin

-

Agency for Defense Development

- E-mail: cadetnet@add.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.