- Effect of Boron Nitride on Mechanical Properties, Thermal and Electrical Conductivities of Carbon Fiber Reinforced Plastics

Hyunkee Hong*,**, Kwak Jin Bae*, Jaesang Yu*†

* Institute of Advanced Composite Materials, Korea Institute of Science and Technolog (KIST), Jeollabukdo, Korea

*† Institute of Advanced Composite Materials, Korea Institute of Science and Technolog (KIST), Jeollabukdo, Korea

** Department of Chemical & Biological Engineering and Institute of Chemical Process, Seoul National University (SNU), Seoul, Korea- 탄소섬유강화 복합소재의 열적, 전기적, 기계적 특성에 대한 질화붕소 첨가제의 효과

홍현기*,** · 배곽진* · 유재상*†

In this paper, hexagonal boron nitride (h-BN)

particles were added between the sheets of prepreg, and the effect of on many

properties of BN-embedded carbon fiber reinforced plastics was investigated.

The amount of BN particles which corresponds with 0 to 15 wt% of total resin

weight was used as an additive material. The tensile strength and the

inter-laminar shear strength of BN-embedded CFRP samples were improved by

maximally 13.6%, and 6.7%, respectively. The tendency changes of thermal,

electrical conductivities and the morphology of cross-section of CFRPs were

also observed. This study suggests the possibility of controlling the

characteristics of carbon fiber-BN-epoxy composites to use for aerospace

applications.

질화붕소(BN)는 높은 열전도도를 가지는 2D 형상의 부도체로 복합재료의 강화 필러로 연구되고 있는 물질이다. 본

연구에서는 판상의 육방정 질화붕소(h-BN)를 탄소섬유 다발 사이에 첨가하여 BN이 함유된 탄소섬유강화 복합소재(CFRPs)를 제조하여 BN 필러가 CFRP의 여러 물성에 어떤 영향을 주는지 탐구하였다. 사용된 프리프레그의 수지 총량의 0-15 wt%의 BN 필러가 프리프레그 층 사이에 첨가되었다. BN 필러가 첨가된

복합소재의 인장강도는 최대 13.6%, 계면간 전단응력은 최대

6.7% 증가하는 것을 관찰하였다. BN 첨가량에 따른 열전도도와 전기전도도의 변화와, BN의 첨가량에 따른 시편의 단면 형상 변화 또한 관찰되어 탄소섬유-BN-에폭시

복합소재의 물성 제어 가능성을 제시하였다.

Keywords: 탄소섬유강화 복합재료(Carbon fiber reinforced plastics), 질화붕소(Boron nitride), 열전도도(Thermal conductivity), 전기전도도(Electrical conductivity), 기계적 물성(Mechanical properties)

고분자 기지 복합재료(polymer-matrix composites, PMCs)는 가벼우면서도 높은 강도와 고탄성, 열적 안정성, 높은

피로∙부식 저항성 등의 특징을 지니고 있기 때문에 수많은 분야에서

연구가 진행되고 있다. 고분자 기지 복합재료는 기지재로 고분자를 사용하고 강화재로 탄소나노튜브(CNT)[1,2], 탄소 섬유[3,4], 그라파이트[5,6] 등을 사용한다. 그 가운데 탄소섬유를 강화재로 사용하는 탄소섬유강화

복합재료 (Carbon fiber reinforced plastics, CFRPs)는 자동차나 항공 분야에서 금속 구조체를 대체할 가볍고 튼튼한

신소재로 각광받고 있다[7,8]. 탄소나노튜브나 그라파이트를 이용한 다른 복합재료보다 탄소섬유가 함유된 복합재료는 기계적 강도가 월등히 좋고, 프리프레그를 이용하면

대량생산이 가능하기 때문이다. 이미 일부 자동차와 항공기 브랜드에서는 이산화탄소 저감과 연비개선을 목적으로 이미 부품의 약 50%를 CFRP로

대체하고 있다. 하지만 인공위성 산업에서는 태양전지판, 거울판, 탑재체 접속 구조물 등 제한적으로만 사용되고 있는 실정이다[9,10]. 이렇듯 인공위성 산업에서 CFRP의 수요량이 아직 크지 않은 이유는 CFRP가 섬유의 길이 방향으로는 열전도도가 굉장히 높지만 섬유

수직 방향의 열전도도가 낮기 때문이다. 인공위성에 쓰이는 전장품들의 수명을 해치지 않기 위해서는 구동 중 발생된 열이 원활히 배출되어야 하지만

두께방향 열전도도가 낮으면 열이 갇혀 전장품에 악영향을 줄 수 있다. 따라서 현재 인공위성의 구축에 사용되는 금속 제품을 완벽하게 CFRP로 대체하려면

CFRP의 두께방향으로의 열전도도를 증가시킬 필요가 있다.

CFRP의 두께방향의 전도도 특성을 증가시키기 위해 많은 방법들이 시도되었다. 섬유를 3축 방향 모두 지나가도록 직조하여 열이 전달되는

통로를 만들거나[11,12], 금속 핀을 삽입하는 z-pin 방식[13,14] 등이 연구되고 있다. 하지만 이러한 방법으로 만들어진 CFRP의

일부 물성은 충격강도를 제외하고[15] 단방향 CFRP보다 대부분

좋지 않게 나온다[16]. 이 때문에 섬유의 배열을 해치는 방법보다는 단방향

CFRP에 나노 혹은 마이크로필러를 소량 첨가하여 두께방향의 열전도도를 높이는 방법에 대한 연구가 진행되고 있다. Everson Kandare[17]는 그래핀, 은나노 입자, 은 나노와이어를 수지에 함께 첨가하여 섬유와 섬유간 통로를 만들어서 두께방향의 전기전도도와 열전도도를 향상시킨

연구를 발표하였다. 그래핀 나노입자와 은나노입자를 95:5로 섞어서 CFRP의 1 wt% 비율로 첨가한 CFRP 시편은 40% 이상의 열전도도가

향상되었으나, 인장강도, 굴곡강도, 압축강도는 약 1~2% 하락하였다.

탄소나노튜브(CNT)도 추가 필러로 빠지지 않는 소재이다. T.R. Pozegic[18,19]는 CNT를 탄소섬유의 겉표면에 사이징하여 탄소 재료의 표면적을 늘려 ‘Fuzzy fiber’를 만들었고, 이것으로 두께방향 전기전도도가

450%, 두께방향 열전도도는 107% 향상된 CFRP를 제작하였다.

질화붕소(Boron nitride, 이하 BN) 는 평면구조의 물질로 압전 특성, 투명성, 높은 열전도도, 내화학성[20]

등의 성질을 가지고 있어 디바이스의 센서 소자 등으로 사용 가능성이

엿보이는 물질이다. 본 연구에서는 BN의 높은 열전도도 특성에 주목하여, 2D 형태의 hexagonal BN (h-BN)을 탄소섬유 이외에 추가적인

강화재로 첨가하였다. 가공성이 좋아 자동차, 우주항공 산업에서 널리 쓰이는 프리프레그를 사용하였다. 이런 프리프레그에 BN을 질량비로 단계적으로

첨가하여 기계적 물성과 전기 및 열전도도에 미치는 영향을 조사하였다. 프리프레그는 전도도가 높은 pitch계 탄소섬유로 이루어진 프리프레그를 사용하였다.

현재까지 프리프레그를 사용하여 가공성을 높이고, 여기에 BN을 첨가하여 BN이 CFRP에 주는 영향을 알아본 연구는 거의 없다. 본 연구의 목적은

열전도도, 전기전도도, 그리고 기계적 물성이 BN 필러에 의하여 어떻게 변하는지를 알아보는 것이다.

2.1 복합재료의 제조

탄소섬유강화 복합재료를 제작하기 위하여 단방향성 pitch계 탄소섬유 프리프레그를(QH-116NSD, TB carbon Co.

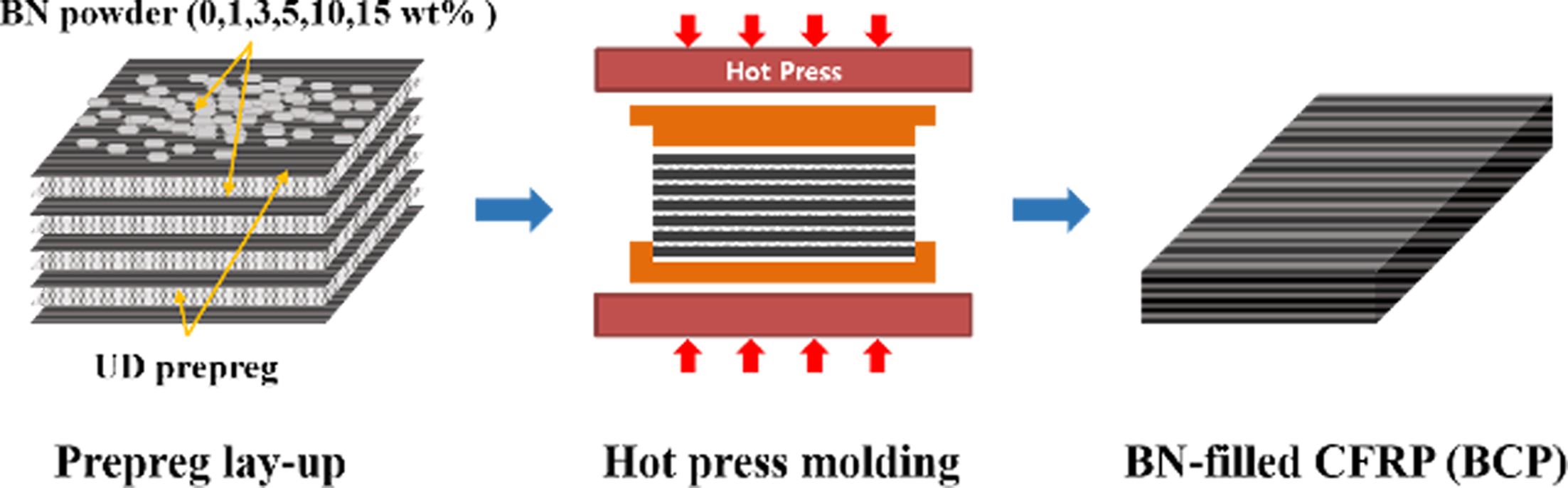

Ltd., Korea) (탄소섬유: XN-90-60S, 길이 방향 열전도도: 500 W/m∙K) 사용하였다. 제작 과정은 Fig. 1에 간략히 표현되어 있으며 다음과 같다. 프리프레그를 물성 시험에 알맞은 크기와 layer 수를 선택하여

섬유방향이 모두 같도록 적층하되, 프리프레그 시트들 사이에 프리프레그의 수지의 무게의 1, 3, 5, 10, 15 wt%의 BN(DENKA,

XGP grade, 5-100 μm, hexagonal BN) 파우더를 시편 사이즈에 맞는 시험용 체에 (눈 크기: 100 μm) 올려 골고루

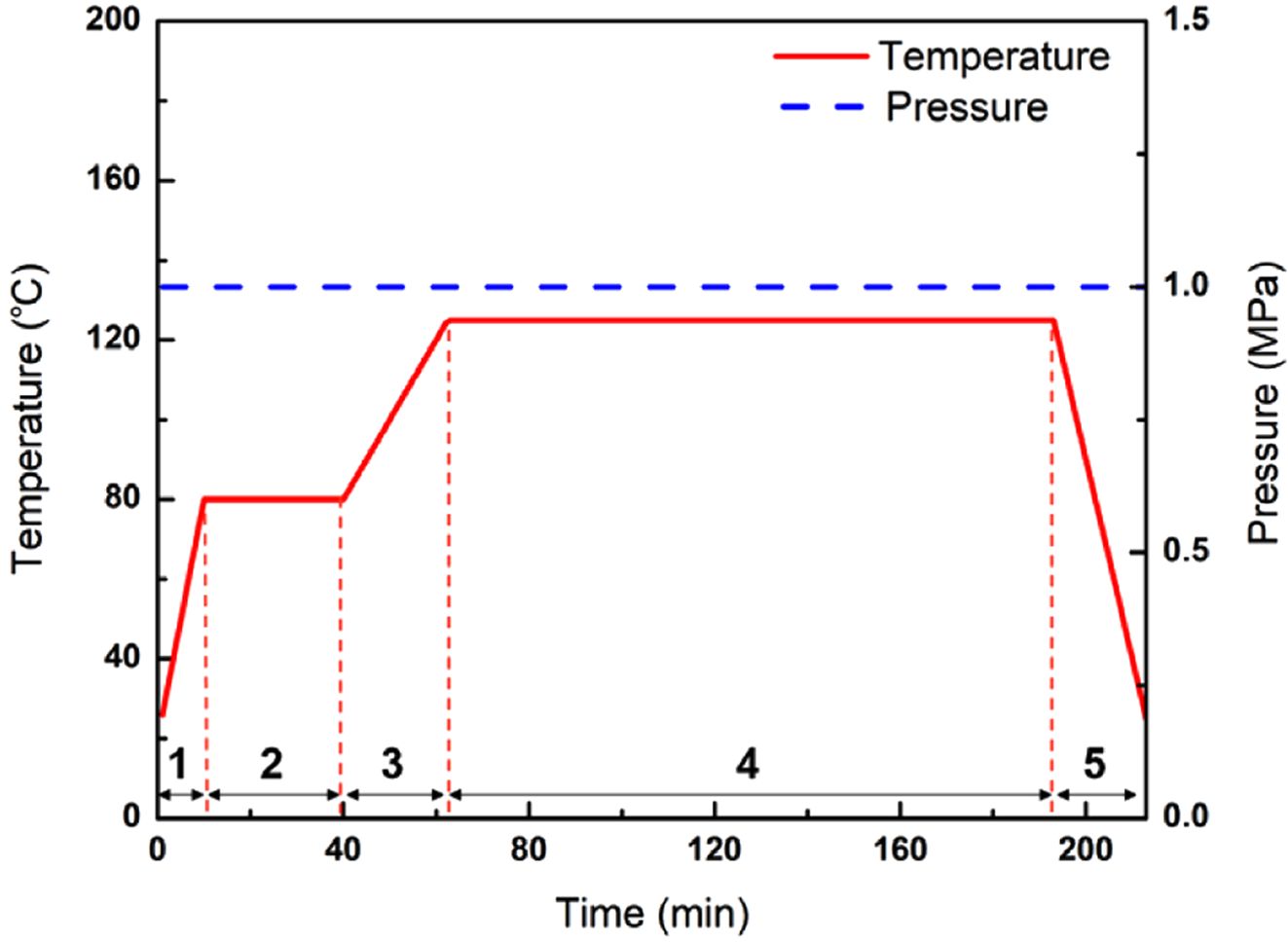

도포하였다(Fig. 1). 이렇게 만든 BN이 첨가된 적층된 프리프레그를 금속 몰드에 넣고 Hot press 기기에 넣어 1 MPa의 압력 하에

경화과정을 진행하였다. 온도 변화 과정은 Fig. 2와 같다. 간단히는 80oC까지 승온하여 30분 간

유지한 뒤 125oC로 승온, 90분 간 경화 과정을 거친 뒤 서서히 냉각시켰다. 일련의 과정을 통하여 BN이 들어간

CFRP를 완성하였고, 성형이 완료된 CFRP 시편은 워터젯을 사용하여 알맞은 크기로 잘랐다(SJA-T500, HyperJet 94i-S 고압

시스템, 최고 압력 6,480 bar). 열 및 전기전도도 시험을 위하여, 모양대로 잘린 CFRP 시편은 디스크 회전 가공기와 연마지를 이용하여

충분히 연마되었다. BN이 첨가된 CFRP 시편은 BCP#로 명명되었다. #은 BN 질량비 첨가량(wt%)으로 0, 1, 3, 5, 10, 15의

값을 갖는다.

2.2 물성 시험

인장강도와 탄성계수의 측정은 만능재료시험기(Instron 5985, Universal testing machine)에 ASTM

D3039 규정에 따라 측정하였다. 계면간 전단 응력(Inter-laminar shear strength)의 측정은 만능재료시험기(Instron

5580)를 이용하여 ASTM D2344 규정에 따라 진행되었다. BN 필러의 분산은 완성된 시편을 워터젯으로 자른 뒤 그 단면을 광학 현미경(Keyence,

VHX-900F)를 이용하여 관찰하였다. 열전도도는 Laser flash apparatus(NETZSCH LFA 467 HT

HyperFlash®)를 이용하여 비접촉식

측정방법인 Laser Flash Analysis 방식으로 진행되었다. 측정 시 ASTM E1461 규정을 따랐으며, 아르곤 기체 하에서

InSb 센서로 시편 크기의 80%를 검출 범위로 채택하여 면방향과 두께방향의 열확산도를 측정하였다. 측정된 열확산도와, 미리 Hot-disk

기기로 측정한 비열용량을 아래와 같은 식 (1)을 이용하여 열전도도를 계산하였다.

l는 열전도도, a는 열확산도, d는 밀도, Cp는 시편의 비열용량이다.

면저항은 비접촉식 자동 면저항 측정기(Automatic sheet resistance measurement system,

ARMS-600)를 이용하여 각 시편의 면저항을 측정하였다. 5 cm × 5 cm 크기의 시편에서 1 cm 이상의 간격으로 한 면 당 최소

10개의 지점에서 저항을 측정하였다. 이렇게 측정된 저항 값은 식 (2)로 면방향 전기전도도로

변환되었다.

ss는 면방향 전기전도도, rs는 비저항(Resistivity),

Rs는 면저항 값, t는 시편의 두께이다.

두께방향 전기전도도는 임피던스-유전율 시스템을 이용하여 측정된 전기저항을 바탕으로 계산되어 데이터를 산출하였으며, 각 시편마다 10번

이상의 횟수만큼 전기저항을 측정하였다. 전기전도도는 식 (3)을 통하여 계산되었다.

st는 두께방향 전기전도도, R은 두께방향 전기저항, l은 CFRP 시편의 두께, A는 시편의 단면 면적이다.

|

Fig. 1 A schematic illustration of CFRP manufacture process |

|

Fig. 2 Temperature and pressure conditions during hot-press molding |

3.1 기계적 물성 변화

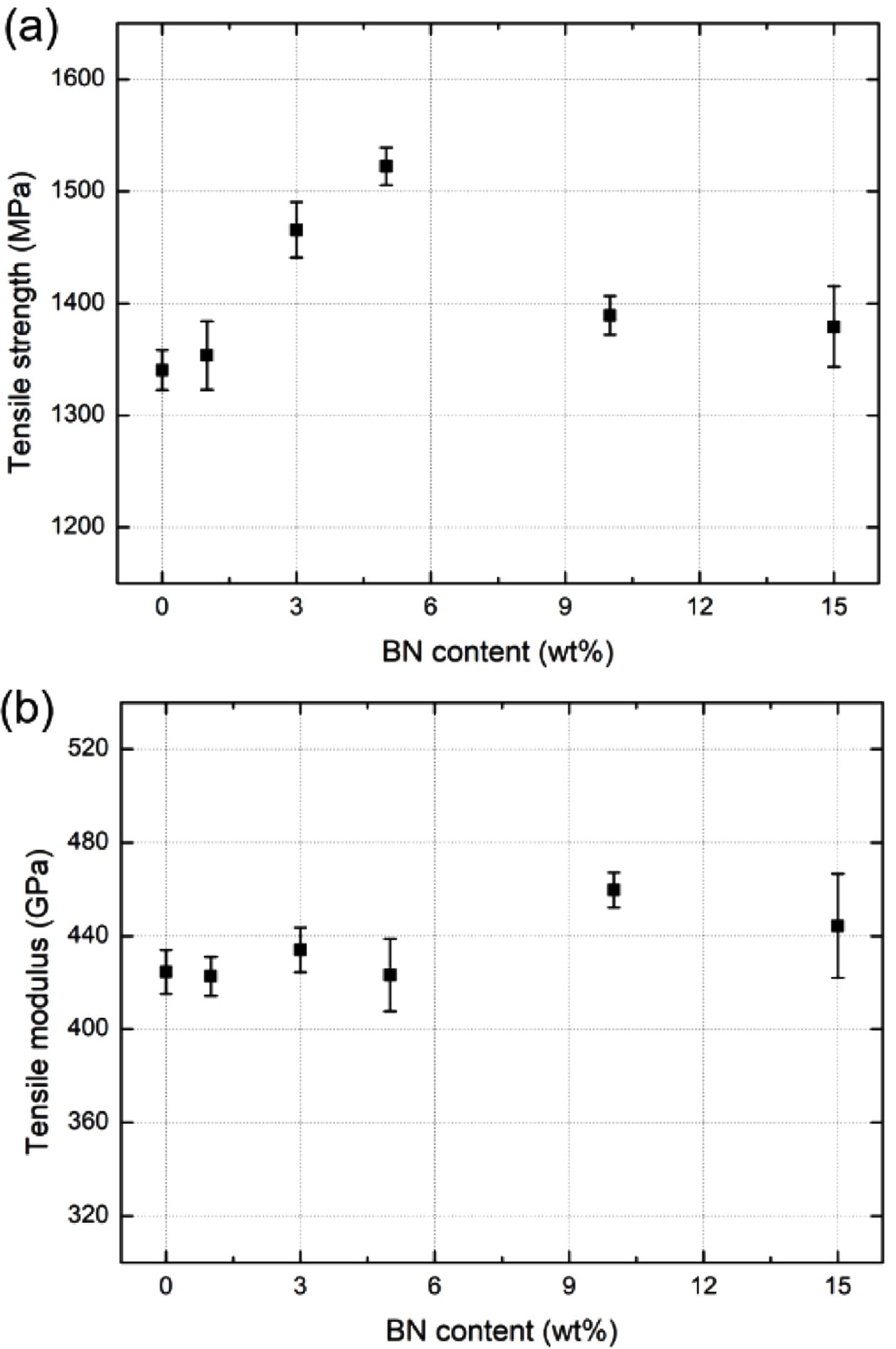

첨가된 BN이 기계적 물성에 어떤 영향을 주는지 알아보기 위하여 BN이 함량 별로 들어간 CFRP 시편의 인장강도와 탄성계수를 측정하였고,

이를 Fig. 3에 나타내었다. BN이 들어가지 않은 시편(BCP0)은 1340 MPa의 인장강도를 보였다. BCP1은 1353 MPa의 값을

보이며 인장강도에 거의 변화가 없었다. BCP10, BCP15 역시 각각 1390, 1379 MPa의 값을 보이며 BCP0 대비 3% 안팎의 상승폭을

보이는데 그쳤다. 하지만 BCP3은 9.3%, BCP5는 13.6%만큼의 상승률을 보이며 각각 125, 182 MPa의 상승폭을 보였다. 본 연구에

사용된 BN이 첨가된 CFRP 시편들은 인장강도의 하락이 보이지 않았다. CFRP의 물성은 탄소섬유의 물성이 큰 비율을 차지하는데, BN이

15 wt%까지 들어간다고 해도 탄소섬유의 물성에 영향을 주지 않는다는 것을 의미한다. 다만 BCP10과 BCP15의 인장강도가 BCP5보다 하락하는

것은 첨가된 BN 필러가 CFRP 내 기공의 발생 및 하중 분산을 유도하기 때문이다.

많은 양의 BN이 첨가되면 BN 필러들끼리 뭉침현상이 일어나기 때문에 수지의 흐름을 방해하여 필러 사이로 혹은 탄소섬유 다발에 수지가

함침되지 못하기 때문에 시편에 빈 공간이 생긴다. 또한 프리프레그는 수지의 양이 일정하게 정해져 있기 때문에 필러의 양이 많아지면 강화재에 대한

수지의 비율이 낮아지기 때문에 수지의 함침율도 낮아진다. 이렇게 만들어진 기공은 인장시험 과정에서 크랙의 시작점이 되고, 시편의 파괴를 유도할

수 있다. 또한 BN의 양이 많아지면 섬유의 배열을 방해한다는 점도 인장강도 변화의 원인으로 생각된다. BN의 양이 적을수록 BN 필러끼리의 뭉침

현상도 적어 수평으로 분포하게 되고, 탄소섬유가 일직선으로 잘 배열될 가능성이 높아진다. 이렇게 프리프레그 층 사이사이에 배열된 BN 필러들은

섬유와 섬유 사이에서 하중 전달 역할을 하여 인장강도 값이 상승한 것이다. BN의 첨가량이 많아지면 반대로 섬유가 곧게 일직선으로 배열되지 못하게

방해하기 때문에 하중 분산을 시키게 되어 기계적 물성이 증가하지 않는다.

한편 BN의 함량이 5 wt% 이하일 경우에는 BN 필러가 대체로 고르게 분산되어 기공이 거의 없기 때문에 BCP의 물성이 BN 복합재료의

물성과 CFRP의 물성을 합친 것만큼의 데이터를 가지는 것으로 보인다. 다른 문헌에서 BN과 에폭시만으로 이루어진 복합재료의 인장 강도가 대략

20-50 MPa 정도로 조사되고[21,22]

, BN 필러가 무작위로 배열된 참고 논문들에 비하여 BCP 시편의 BN은 탄소섬유의 존재로 인하여 대체로 평행한 방향으로 놓이기 때문에

약 200 MPa의 인장강도를 증가시키는

역할을 하는 것으로 보인다.

각 시편의 인장 탄성계수의 값 또한 Fig. 3(b)에 표시되었다.

BCP0은 425 GPa의 값을 가지며 BCP1, 3, 5의 탄성계수 값은 각각 423, 434, 423 GPa로 BN 함량이 5 wt% 이내에서

거의 변화가 없었다. BN 함량이 10 wt%일 때 459 GPa, 8.3%의 상승폭을 보이며 최대로 상승하였으며 BN 함량이 15 wt%가 되면

444 GPa로 BCP10보다는 작은 값을 가졌다. 오히려 BCP1, 3, 5보다 BCP10과 BCP15에서 높은 탄성계수를 가졌는데, 이는 앞서

서술한 탄소섬유-에폭시 복합재료에 BN-에폭시 복합재료의 물성이 합쳐졌기 때문으로 예상된다. 나머지 BCP 시편에서는 전부 비슷한 탄성계수를 가지며

결과적으로 낮은 함유량에서는 탄성계수의 값에 BN이 큰 영향을 주지 못하는 것으로 관찰된다.

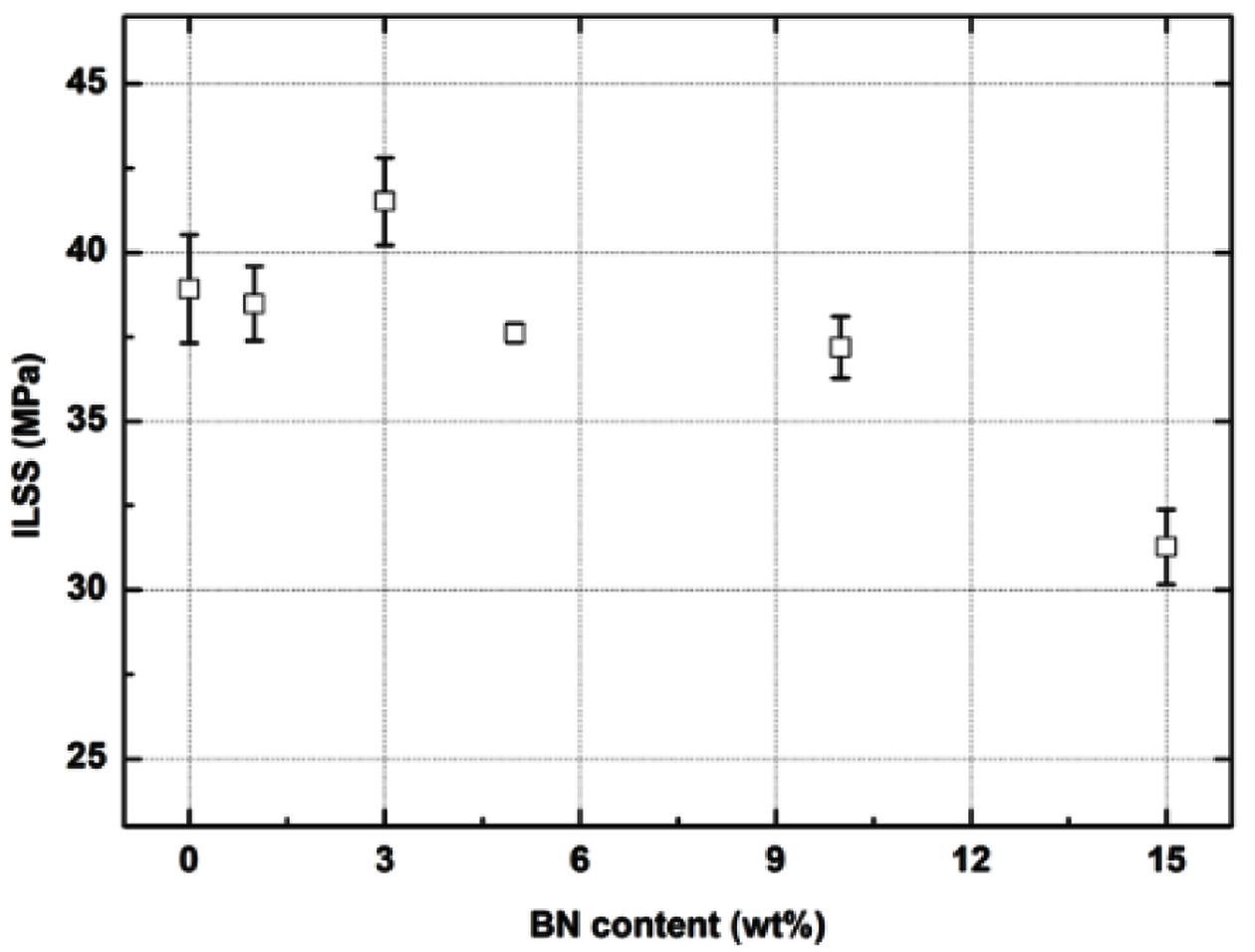

BN의 첨가가 전단 방향의 물성에 어떤 영향을 주는지 알아보기 위하여 계면간 전단응력(Inter-laminar shear

strength, ILSS)을 측정하였다(Fig. 4). BN이 3 wt% 함유되었을 때 BN이 없는 시편의 데이터 값인 38.9 MPa에서

41.5 MPa로 약 6.7%가 상승한다. 그 이후 첨가된 BN의 양이 늘어날수록 BCP5는 37.6 MPa, BCP10은 37.1 MPa,

BCP15는 31.3 MPa까지 예상대로 전단응력이 급격하게 떨어지는 것을 볼 수 있다. 전단응력이 3 wt%에서 소폭 상승하는 것은 성형 과정에서

프리프레그 층 사이에 들어간 BN이 수지를 많이 머금을 수 있게 만들었기 때문에 탄소섬유 층 사이에 수지가 많아졌고 탄소섬유보다 수지가 탄성력이

높기 때문에 전단에서 버티는 힘이 커지는 것으로 보인다. 다시 전단응력 값이 떨어지는 것은 앞서 언급했던 것처럼 BN 필러가 많아지면 뭉침현상이

일어나서 오히려 수지의 흐름을 방해하고, 기공을 많이 만들기 때문이라 예상된다.

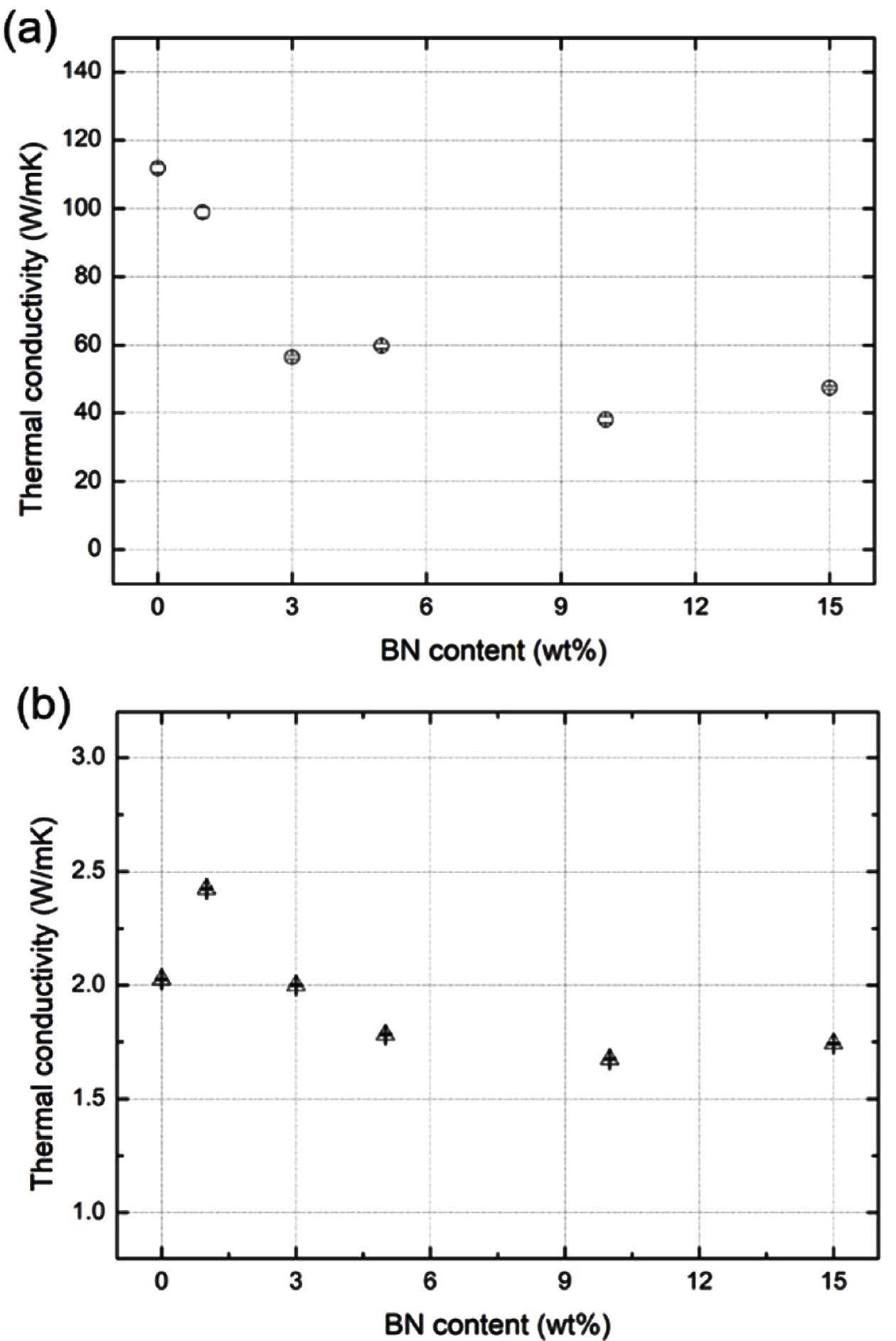

3.2 열전도도

측정된 열전도도는 Fig. 5와 같다. 면방향 열전도도는 BN이 첨가되지 않았을 때 111 W/m∙K에서 BN이 1 wt%만 들어가더라도 98.9 W/m∙K로 11.5%가 줄게 된다. BN이 3 wt%, 5 wt% 들어가게 되면 각각 56, 60 W/m∙K로 BCP0의 50% 수준으로 떨어지게 되며, BCP10은

34%(38 W/m∙K), BCP15는

42%(47 W/m∙K) 수준으로 떨어지게

되었다(Fig. 5(a)). 두께방향 열전도도는 BCP1만 약 2.4 W/m∙K로 BN이 함유되지 않은 시편에 비하여 약 20% 향상된 성능을 보이며, 이후 면방향 열전도도의 경향과

비슷하게 BN의 양이 증가할수록 감소하는 모습을 보인다(Fig. 5(b)). 이는 더 많은 BN이 함유될수록 프리프레그 층간 열 전달이 현저하게

낮아지기 때문이다. 본 연구에서 사용한 BN은 판상 구조를 가지고 있는데, 수평방향의 열전도도는 100 W/m∙K 이상이지만 수직방향의 열전도도는 3 W/m∙K 수준에 불과하다. 이뿐만 아니라 BN이 양이 많아지게 되면 프리프레그

층들 사이에 수지가 차지하는 공간 또한 커지게 되고, 수지가 열전도도가 0.5 W/m∙K 이하의 열전도도 값을 가지기 때문에 열에너지가 갇혀 전달이 되지 않을 것이다. 실제로 BCP 시편의 총

두께가 BN 첨가량이 많아질수록 증가한 것으로 보아 프리프레그 층간 틈에 수지가 많이 들어가거나 기공이 많아진 것으로 볼 수 있다.

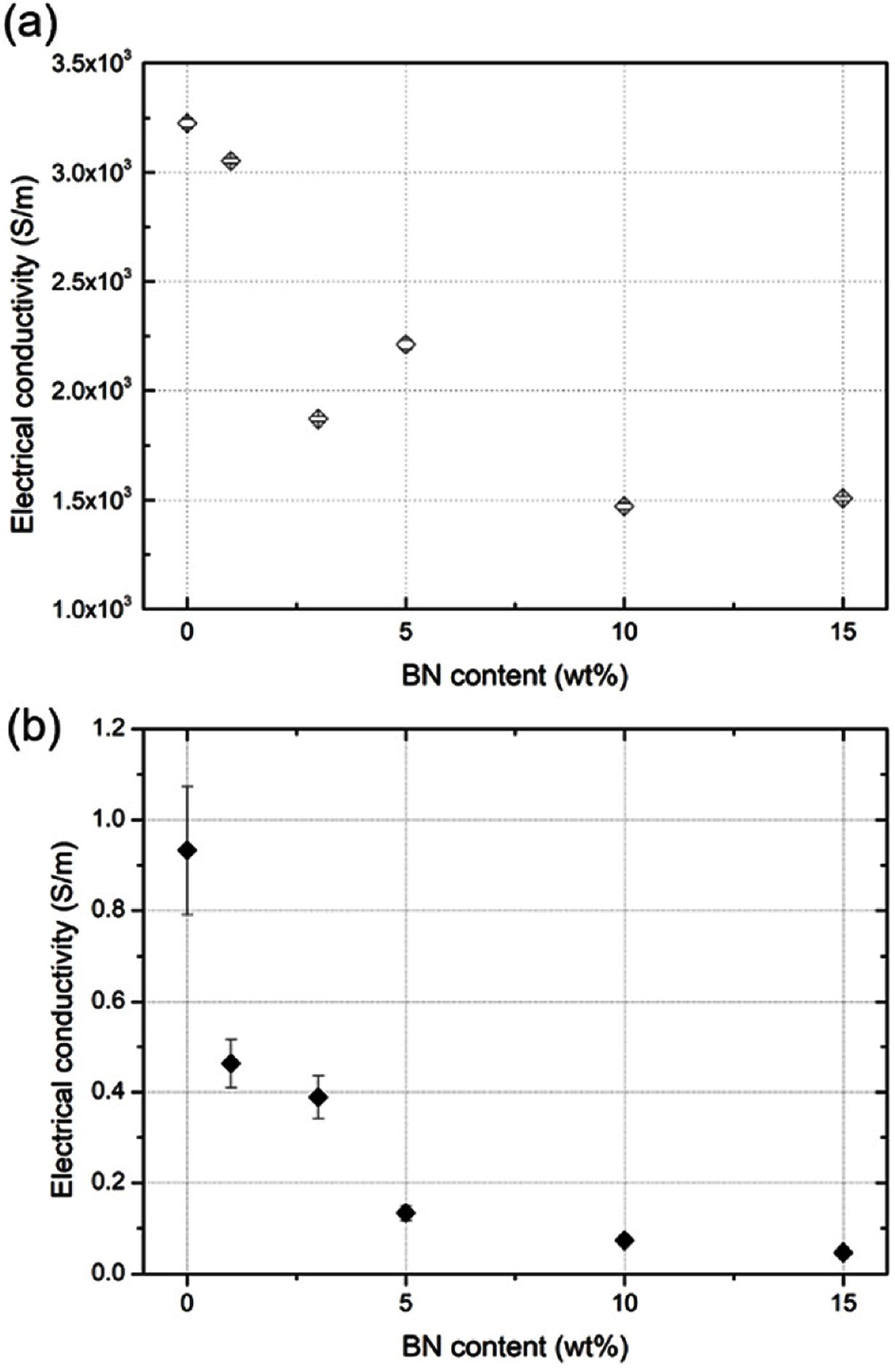

3.3 전기전도도

측정된 전기전도도는 Fig. 6의 그래프와 같다. 면방향과 두께방향 전기전도도 모두 BN의 첨가량이 증가할수록 감소하는 경향을 보인다.

BCP0의 면방향 전기전도도는 3230 S/m의 값을 가진다(Fig. 6(a)). BCP1의 면방향 전기전도도는 3050 S/m로 BCP0에 비하여

5.33% 하락에 불과했으나 BCP3부터는 급격히 감소하는 경향을 보인다. BCP3, 5, 10, 15의 면방향 전기전도도는 각각 1870,

2210, 1470, 1510 S/m로 BN을 첨가할수록 최대 54% 감소하였다. 본 연구에서 사용한 h-BN은 1014 Ω∙cm 이상의 저항을 가지고 있다. 이 때문에 BN의 양이 많아질수록

대체적으로 면저항 값도 증가하여 전기전도도 값은 감소하는 경향을 보인다. BN이 차지하는 비율에 시편의 전기전도도 값이 선형적인 변화를 보이지

않는 이유는 BN이 고르게 분산되어 있지 않기 때문에 일부 부위는 완벽한 전자 차폐가 이루어지지만 섬유간 거리가 짧고 수지가 적은 부분은 전자가

비교적 잘 이동할 수 있는 통로가 형성되기 때문이다. 또한 기공의 존재 또한 불확실성의 이유가 될 수 있다.

위에서 언급한 BN의 전기 전도를 방해하는 현상은 두께방향 전기전도도의 변화에서 더 극명하게 드러난다(Fig. 6(b)). BN이 첨가되지

않은 CFRP 시편은 0.93 S/m의 전도도를 보인다. 전기전도도 값은 BN 필러가 들어갈수록 기하급수적으로 낮아지는 경향을 보인다. 불과

1 wt%만 첨가되더라도 50%의 하락을 가져오며, 10%가 첨가되면 두께방향 전기전도도가 0.073 S/m가 되어 92%의 하락을 보인다.

BCP15는 BN이 첨가되지 않은 시편의 5% 수준의 전기전도도, 0.047 S/m를 보였다.

면방향과 두께방향의 전기전도도 변화를 비교해보면, 두께방향의 변화가 면방향보다 훨씬 급격하게 변하는 것을 볼 수 있다. 이는 BN의

종횡비 때문으로 볼 수 있다. 수평방향으로는 굉장히 작은 면적을 지니고 있지만, 수직방향으로는 지면에 평행하게 누워있는 형태를 하고 있기 때문에

수평방향으로의 전기적 통로는 수직방향보다 덜 감소되기 때문이다. 또한 첨가된 BN 필러는 프리프레그 층 사이에만 함입이 되지, 탄소섬유 중간을

끊거나 섬유 다발 사이로 들어가지 않기 때문에 면방향의 전기 전달을 방해하지 않기 때문에 두 가지 방향의 전기전도도의 변화가 극명하게 달리 나오는

것이다.

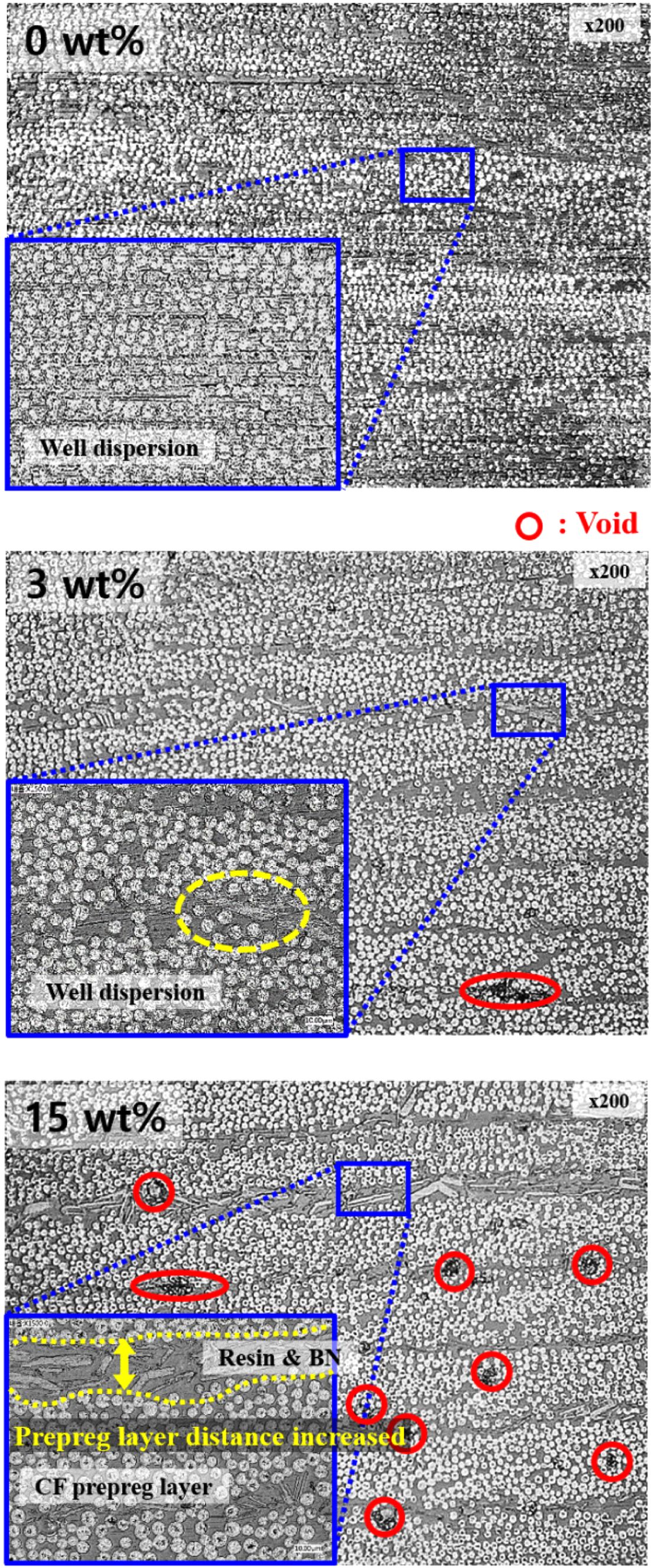

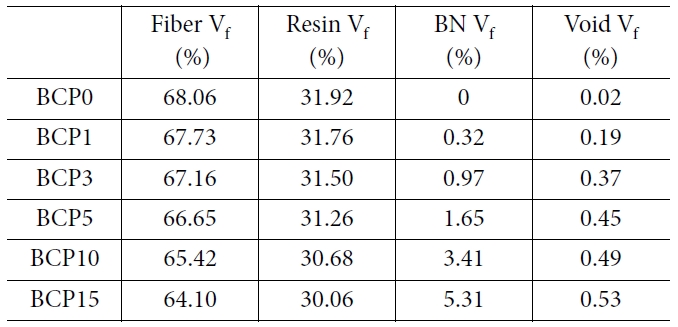

3.4 BCP의 단면 관찰

BCP의 층에 BN 필러가 어떻게 배열되어 있는지, 수지의 분포와 기공의 유무, 기공의 체적율 등을 확인하기 위하여 광학 현미경을 이용하여

BCP의 단면을 관찰하였다(Fig. 7). 관찰한 BCP의 단면을 보면 BCP0의 단면에서는 다른 사진에서 볼 수 있는 BN으로 나누어진 프리프레그

간의 틈이 잘 보이지 않지만, BCP3과 BCP15에서는 프리프레그 층간 간격이 넓어진 것을 볼 수 있다. 광학현미경 사진을 통하여 구한 기공의

체적율은 BCP0에서 0.02%였고 첨가된 BN 필러의 양이 증가할수록 0.53%까지 증가하였다(Table 1).

Table 1에서 볼 수 있듯 탄소섬유의 체적율은 BN 필러가 들어갈수록 점차 감소한다. BCP0의 섬유체적율은 약 68%이고

BCP15에서는 64%까지 감소한다. 이렇게 섬유의 체적율이 감소하였지만 인장강도, 영률 등 기계적 물성에는 큰 영향을 주지 않는다는 것을 알

수 있다.

본 연구에서 BN을 첨가한 방식은 프리프레그 위에 고루 도포하는 방식이기 때문에 프리프레그의 탄소섬유 다발 안으로 BN이 침투하기는

어렵다. 그 때문에 탄소섬유 다발-BN 필러 층-탄소섬유 다발 패턴을 반복하게 되고, Fig. 7과 같이 대체로 BN이 지면에 평행한 형태로 배열된다.

일반적인 RTM 공정에서 수지에 BN 필러를 분산시켜 섬유에 주입하는 방식을 사용한다면 무작위 배열에 더 가까울 것이다. 무작위 배열보다는 본

연구의 단방향 배열이 BN과 수지간의 접착력, 마찰력을 부여할 수 있어 물성을 향상시킬 수 있는 가능성을 제공한다.

|

Fig. 3 (a) Tensile strength of BCPs, and (b) Young’s modulus of BCPs |

|

Fig. 4 Inter-laminar shear strength curve of BCPs |

|

Fig. 5 (a) In-plane thermal conductivity of BCPs, (b) Throughplane thermal conductivity of BCPs |

|

Fig. 6 (a) In-plane electrical resistivity of BCPs, (b) Electrical conductivity of BCPs |

|

Fig. 7 Optical microscopic images of BCP0, BCP3, and BCP15 |

|

Table 1 Calculated volume fractions of carbon fiber, resin, BN fillers, and void in BCPs |

본 논문에서는 프리프레그를 이용한 CFRP 공정에 BN을 도포하는 공정을 추가함으로써 CFRP의 기계적 강도와 열 및 전기전도도에

BN이 어떤 영향을 미치는지를 조사하였다. BN 필러가 수지의 5 wt% 첨가되면 인장강도가 BN이 첨가되지 않은 시편에 비하여 20% 향상되었고,

BN이 10 wt% 첨가된 시편은 BCP0에 비해 탄성계수가 9% 향상된 것을 볼 수 있었다. 이외의 데이터에서는 인장강도와 탄성계수에 큰 변화가

없는 것이 확인되었다. BN 필러가 3 wt% 첨가되면 계면간 전단 응력이 7% 향상되었다. 전단 응력은 이후 첨가량이 많아질수록 감소하여

BN15의 전단 응력은 BCP0에 대하여 최대 80% 수준으로 하락하는 것이 관찰되었다. 면방향 열전도도와 두께방향

열전도도는, BCP1에서 두께방향 열전도도가 20% 증가한 경우를 제외하고, 전체적으로 감소하는 경향을 보였다. 전기전도도의 경우, BN은 부도체이기

때문에 BN 필러가 많이 들어갈수록 면방향 전기전도도는 최대 54%가 감소하였다. 두께방향 전기전도도 역시, BN이 많이 첨가될수록 BN이 첨가되지

않은 시편의 두께방향 전기전도도에 비하여 최대 92% 하락하였는데, 면방향과 두께방향 전기전도도 변화가 다른 것은 두께방향으로는 BN 필러가 전자

전달 통로를 막게 되지만, 면방향으로는 BN 필러가 첨가되더라도 섬유의 중간을 끊거나 가로막지는 않기 때문이다. 이러한 결과들은 광학 현미경 사진으로

관찰할 수 있듯이 탄소섬유 다발과 BN 필러 층의 구조와 BN 필러의 뭉침 현상, 그리고 BN 필러로 생긴 기공이 원인으로 예상된다. 본 연구에서는

BN 필러가 첨가된 프리프레그로 만든 CFRP를 성공적으로 제작할 수 있었고, BN 필러의 첨가량에 따른 기계적 물성, 열전도도, 전기전도도의

변화를 관찰하였다.

본 연구는 한국과학기술연구원(KIST)의 기관고유 연구과제, 미래창조과학부의 우주기초기술개발사업

(NRF-2017M1A3A3A02016310), 산업통상자원부의 산업소재핵심기술개발사업(NO. 10076849)이 지원하는 연구과제로 수행된 것이며,

지원에 대해 진심으로 감사드립니다.

- 1. Choi, H.K., Jung, H., Oh, Y., Hong, H., Yu, J., and Shin, E.S., “Interfacial Effects of Nitrogen-doped Carbon Nanotubes on Me-chanical and Thermal Properties of Nanocomposites: A Molecular Dynamics Study,” Composites: Part B, Vol. 167, 2019, pp. 615-620.

-

- 2. Jung, H., Choi, H.K., and Yu, J., “Prediction and Experimental Validation of Composite Strength by Applying Modified Microme-chanics for Composites Containing Multiple Distinct Heterogeneities,” Composites: Part B, Vol. 91, 2016, pp. 1-7.

-

- 3. Huang, X.S., “Fabrication and Properties of Carbon Fibers,” Materials, Vol. 2, No. 4, 2009, pp. 2369-2403.

-

- 4. Summerscales, J., and Short, D., “Carbon-Fiber and Glass-Fiber Hybrid Reinforced-Plastics,” Composites, Vol. 9, No. 3, 1978, pp. 157-166.

-

- 5. Zheng, W., and Wong, S.C., “Electrical Conductivity and Dielectric Properties of PMMA/expanded Graphite Composites,” Com-posites Science and Technology, Vol. 63, No. 2, 2003, pp. 225-235.

-

- 6. Abanilla, M.A., Li, Y., and Karbhari, V.M., “Durability Characterization of Wet Layup Graphite/epoxy Composites Used in External Strengthening,” Composites: Part B, Vol. 37, No. 2, 2005, pp. 200-212.

-

- 7. Ju, Y.J., Kwon, Y.-C., and Choi, H.S., “Study on the Suitability of Composite Materials for Enhancement of Automotive Fuel Economy,” Composites Research, vol. 32, No. 5, 2019, pp. 284-289.

-

- 8. Manocha, L.M., Warrier, A., Manocha, S., Sathiyamoorthy, D., and Banerjee, S., “Thermophysical Properties of Densified Pitch Based Carbon/carbon Materials - II. Bidirectional Composites,” Carbon, Vol. 44, No. 3, 2006, pp. 488-495.

-

- 9. Taylor, E.A., Herbert, M.K., Vaughan, B.A.M., and McDonnell, J.A.M., “Hypervelocity Impact on Carbon Fibre Reinforced Plas-tic/aluminium Honeycomb: Comparison with Whipple Bumper Shields,” International Journal of Impact Engineering, Vol. 23, No. 1, 1999, pp. 883-893.

-

- 10. Lamontagne, C.G., Manuelpillai, G.N., Kerr, J.H., Taylor, E.A., Tennyson, R.C., and Burchell, M.J., “Projectile Density, Impact Angle and Energy Effects on Hypervelocity Impact Damage to Carbon Fibre/peek Composites,” International Journal of Impact En-gineering, Vol. 26, No. 1-10, 2001, pp. 381-398.

-

- 11. Zhao, Y.F., Jiao, Y.N., Song, L.L., Jiang, Q., and, Li, J.L., “Influence of Fabric Architecture and Weaving Parameter on the Thermal Conductivities of 3D Woven Composites,” Journal of Composite Materials, Vol. 51, No. 21, 2017, pp. 3041-3051.

-

- 12. Jo, K.-H., Klapper, V., Kim, H.-W., Lee, J.-W., Han, J.-W., Byun, J.-H., and Joe, C.-R., “Manufacture of 3D Textile Preform and Study on Mechanical Properties of Composites,” Composites Research, Vol. 32, No. 1, 2019, pp. 65-70.

-

- 13. Pegorin, F., Pingkarawat, K., and Mouritz, A.P., “Numerical Analysis of the Heat Transfer Properties of z-pinned Composites,” Composites Communications, Vol. 8, 2018, pp. 14-18.

-

- 14. Li, M., Fang, Z.N., Wang, S.K., Gu, Y.Z., Li, Y.X., and Zhang, Z.G., “Thermal Conductivity Enhancement and Heat Transport Mechanism of Carbon Fiber z-pin Graphite Composite Structures,” Composites: Part B, Vol. 172, 2019, pp. 603-611.

-

- 15. Kim, C.H., Sim, H.W., An, W.J., Kweon, J.H., and Choi, J.H., “Impact Characteristics of Composite Panel Stitched by I-fiber Pro-cess,” Composites: Part A, Vol. 127, 2019, pp. 105644.

-

- 16. Tapullima, J., Shim, H.W., Kweon, J.H., and Choi, J.H., “Analysis on Stitched Mode I Specimen Using Spring Elements,” Compo-sites Research, Vol. 32, No. 2, 2019, pp. 102-107.

- 17. Kandare, E., Khatibi, A.A., Yoo, S.H., Wang, R.Y., Ma, J., Olivier, P., Gleizes, N., and Wang, C.H., “Improving the Through-thickness Thermal and Electrical Conductivity of Carbon Fibre/epoxy Laminates by Exploiting Synergy between Graphene and Silver Nano-inclusions,” Composites: Part A, Vol. 69, 2015, pp. 72-82.

-

- 18. Pozegic, T.R., Hamerton, I., Anguita, J.V., Tang, W., Ballocchi, P., Jenkins, P., and Silva, S.R.P., “Low Temperature Growth of Car-bon Nanotubes on Carbon Fibre to Create a Highly Networked Fuzzy Fibre Reinforced Composite with Superior Electrical Conduc-tivity,” Carbon, Vol. 74, 2014, pp. 319-328.

-

- 19. Pozegic, T.R., Anguita, J.V., Hamerton, I., Jayawardena, K.D.G.I., Chen, J.S., Stolojan, V., Ballocchi, P., Walsh, R., and Silva, S.R.P., “Multi-Functional Carbon Fibre Composites using Carbon Nanotubes as an Alternative to Polymer Sizing,” Scientific Reports, Vol. 6, 2016, pp. 37334.

-

- 20. Zhang, K.L., Feng, Y.L., Wang, F., Yang, Z.C., and Wang, J., “Two Dimensional Hexagonal Boron Nitride (2D-hBN): Synthesis, Properties and Applications,” Journal of Materials Chemistry C, Vol. 5, No. 46, 2017, pp. 11992-12022.

-

- 21. Bian, X.M., Tuo, R., Yang, W., Zhang, Y.R., Xie, Q., Zha, J.W., Lin, J., and He, S.J., “Mechanical, Thermal, and Electrical Properties of BN-Epoxy Composites Modified with Carboxyl-Terminated Butadiene Nitrile Liquid Rubber,” Polymers, Vol. 11, No. 10, 2019, pp. 1548-1570.

-

- 22. Liu, Z., Li, J.H., and Liu, X.H., “Novel Functionalized BN Nanosheets/Epoxy Composites with Advanced Thermal Conductivity and Mechanical Properties,” ACS Applied Materials & Interfaces, Vol. 12, No. 5, 2020, pp. 6503-6515.

-

This Article

This Article

-

2020; 33(3): 153-160

Published on Jun 30, 2020

- 10.7234/composres.2020.33.3.153

- Received on Mar 4, 2020

- Revised on May 27, 2020

- Accepted on Jun 2, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Jaesang Yu

-

Institute of Advanced Composite Materials, Korea Institute of Science and Technolog (KIST), Jeollabukdo, Korea

- E-mail: jamesyu@kist.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.