- Preparing of Carbon Fiber Composites Using by Vacuum Bag Hot-press Molding Process and Comparison with the other Molding Processes

Won-Wook Heo*†, Gil Woo Jeon**, Seung Kook An*

* Department of Organic Material Science and Engineering, Pusan National University

** Korea Textile Development Institute- 진공백 핫 프레스 성형공정을 이용한 탄소섬유 복합재료의 제조와 공정비교

허원욱*† · 전길우** · 안승국*

In this study, vacuum bag hot-press (V-HP) process can

be used as an out-of-autoclave (OOA) process by improving the inefficient

process of the autoclave forming method with excellent physical properties and

surface quality. A carbon fiber composite was molded via V-HP process and

analyzed the physical properties and microstructures between composites

manufactured by autoclave (AC) process and hot-press process (HP). The tensile

strength of the composite materials using the V-HP process was 320.6 MPa and

the AC process samples found to be substantially close to the tensile strength

of 335.3 MPa. As a result of confirming the surface quality of the composite

material using SEM, it was confirmed that in the V-HP process, the removal

state of pores due to volatile solvent in the resin was slightly lower than

that of the AC process, but it had a considerably superior surface compared to

the HP process.

본 연구에서는 우수한 물성과 표면품질을 가지는 오토클레이브 성형공법의 비효율적인 공정을 개선하여 탈

오토클레이브(Out-of-autoclave, 이하 OOA) 공정으로써

활용이 가능한 진공백 핫 프레스 공정(Vacuum bag hot-press, 이하 V-HP)을 이용하여 탄소섬유 복합재료를 제작하고 오토클레이브(Autoclave,

이하 AC) 공정과 핫 프레스공정(Hot-press, 이하 HP)으로 제작된 복합재료간 물성 및 미세구조를 분석하였으며, OOA공정으로의

가능성을 확인하였다. V-HP공정을 사용한 복합재료의 인장강도는

320.6 MPa로써, AC공정을 이용한 복합재료의 인장강도 335.3 MPa에 상당히 근접한 물성을 보이는 것을 확인하였다. SEM을

이용한 복합재료 표면품질을 확인한 결과 V-HP공정의 경우, 수지내

휘발용매로 인한 기공의 제거상태가 AC공정과 비교하여 다소 낮으나

HP공정과 비교하여 상당히 우수한 표면을 가지는 것을 확인할 수 있었다.

Keywords: 복합재료(Composite materials), 탈 오토클레이브(Out-of-autoclave), 진공백(Vacuum bag), 성형공정(Molding process), 탄소섬유(Carbon fiber)

복합재료는 각종 산업분야 등에 있어서 없어서는 안될 중요한 소재로써, 가볍고 우수한 물성으로 사용범위가 꾸준히 증가하고 있다. 특히

자동차, 우주항공, 철도, 선박, 건설, 스포츠, 대체에너지 등의 첨단산업에서 복합재료는 핵심적인 역할을 담당하고 있으며, 미래 대체에너지 도입으로

인하여 더 가볍고 더 강한 소재의 필요성에 발맞추어 다양한 종류의 복합재료 연구개발이 진행되고 있다.

다양한 복합재료의 제조공정은 생산공정과 효율 및 제품의 요구 물성에 따라 Hand lay-up, Vacuum assisted

resin transfer molding(VaRTM), Hot-press molding, Autoclave molding 등 다양한 형태로 발전되어

왔으며, 그 중 오토클레이브 공정(Autoclave process)은 우수한 수지 함침성과 물성으로 각종 첨단수송 산업에서 핵심소재로 주목을 받았다.

그러나 높은 공정 운영비와 장시간의 성형시간은 최종 수요산업에서 단가상승과 생산성 저하의 원인이 되어 소재사용에 한계를 지닌다고 알려져 있다[1-3].

최근에는 상기한 오토클레이브 공법의 단점을 보완하기 위하여 다양한 연구가 진행 중이다. 오토클레이브 공정으로 제작된 복합재료의 우수한

물성과 외관특성을 유지하고 성형 단가 및 공정시간 단축을 위해 기존의 압축성형방식과 진공백 성형 방식을 결합한 진공백 압축성형 공정의 개발과 연구가

진행되었는데, 복합재료 성형 시 섬유 체적율이 약 60.8%로 기존 오토클레이브 공정으로 제조된 복합재료 체적율 61.1%와 유사한 것으로 보고되었다[1].

진공백 가압프레스 공정은 기존 오토클레이브의 우수한 품질은 유지하면서 단가 및 생산공정의 단축이 가능하여 오토클레이브 공정을 대체할

수 있는 수단이 될 것으로 생각되나, 실제 산업으로의 적용을 위해서는 해당 공정으로 제작된 탄소섬유복합제와 기존 공정으로 제작된 복합제간 물성

비교분석이 필요하다.

본 연구에서는 진공백 가압프레스 성형과 동일한 진공백 핫-프레스 공정을 이용하여 탄소섬유 복합재료를 제조하고 핫 프레스 및 오토클레이브

공정으로 제조된 복합재료와의 물성 및 미세구조 분석을 통하여 진공백 핫-프레스 공정의 적절성 및 각종 산업으로의 용도전개 가능성을 평가하고자 한다.

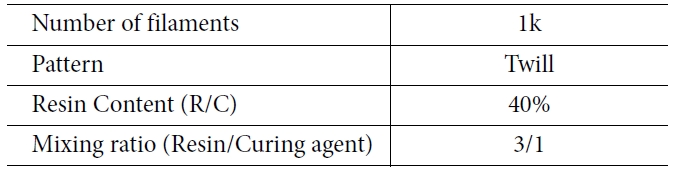

2.1 재료

탄소섬유 복합재료 성형을 위하여 ㈜현대화이바로부터 1k 탄소섬유 프리프레그를 제공받았으며, 프리프레그의 자세한 조건은 Table 1에

정리하였다. 탄소섬유는 미쯔비시 레이온의 1k 탄소섬유를 능직(Twill)으로 제직되었으며, 수지는 ㈜국도화학의 YD-128 에폭시수지를 주제로하여,

H-4065 경화제를 각각 3:1의 무게비로 혼합하여 제조되었다.

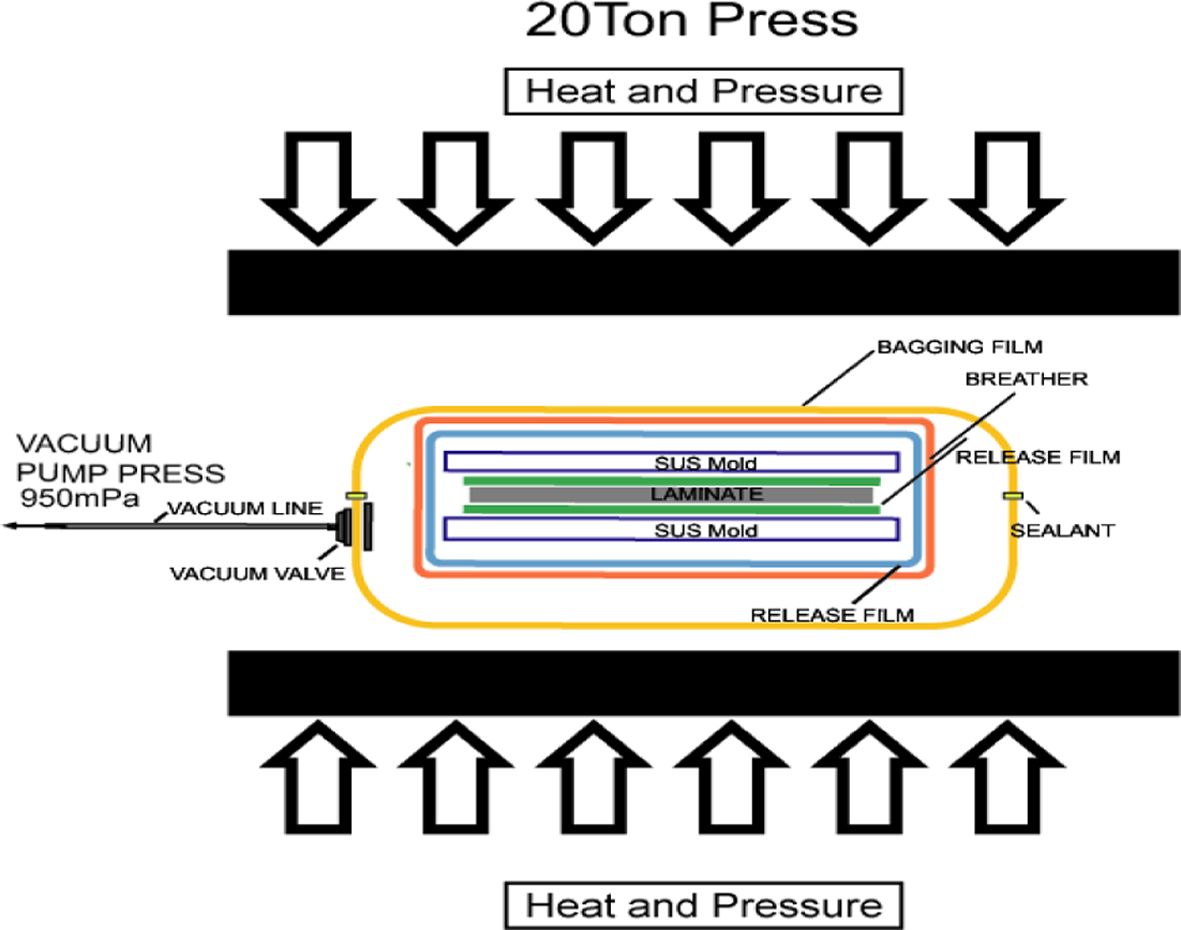

2.2 진공백 핫 프레스 성형

진공백 핫 프레스 성형은 상∙하측 금형 안에 프리프레그

4 ply를 넣고 이형필름,

브리더(Breather)로 감싼 후 최외각을 진공백으로 하였으며, 약 950 MPa의 진공압을 가하는

동시에 130oC의 프레스를 이용하여 20 Ton의 압력으로 약

120분간 성형을 진행하였다. 진공 핫 프레스의 간단한 모식도를 Fig. 1에 표현하였다. 경화가 완료된 복합재료는 가열이 종료된 핫 프레스에서 성형 시 부여된 동일한 압력을 유지하여 자연냉각을 통해 탄소섬유

복합재료를 완성하였다.

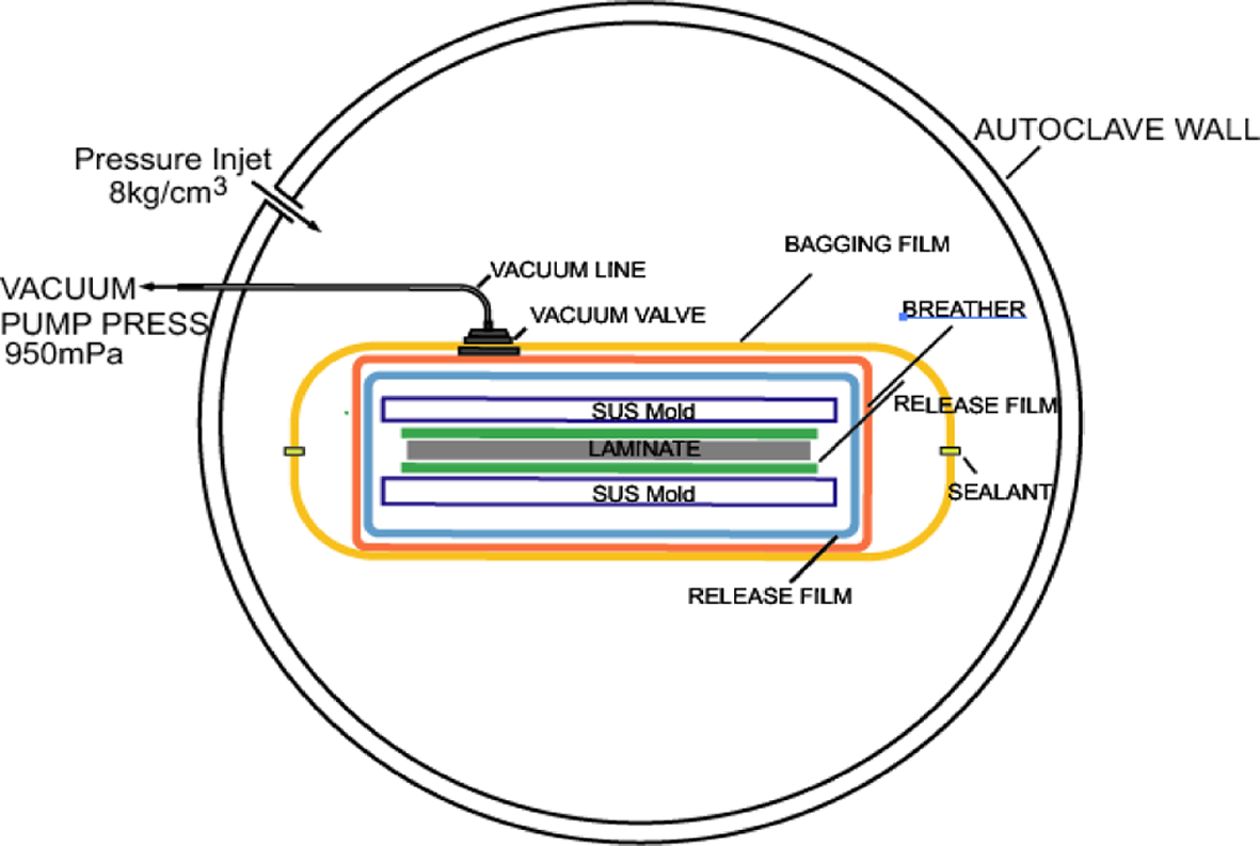

2.3 오토클레이브 성형

Fig. 2에서 나타낸 것 처럼 오토클레이브 성형은 탄소섬유 프리프레그 4 ply를 적층한 후, 약

8 kg/cm3

공압과 950 MPa의 진공압으로 40분간 성형하여 탄소섬유 복합재료 샘플을 제작하였다.

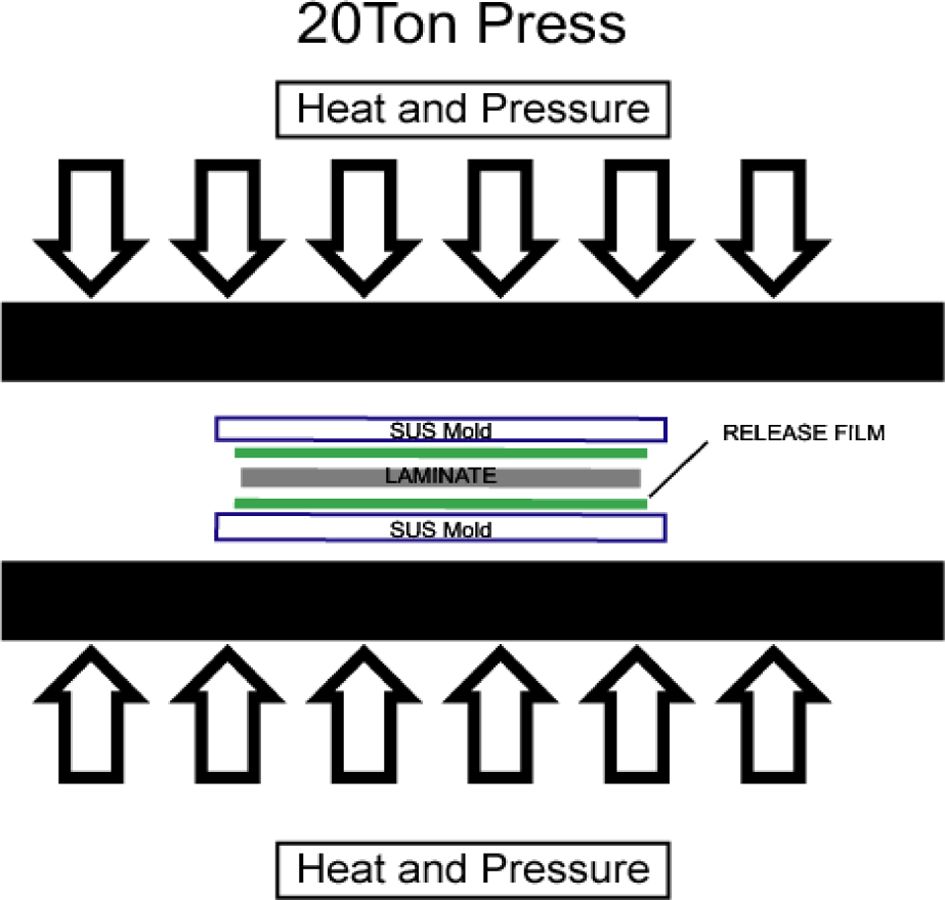

2.4 핫 프레스 성형

진공백 핫 프레스 및 오토클레이브 성형공정과의 비교분석을 위하여 일반적으로 사용되는 핫 프레스 성형샘플은 Fig. 3과 같이 진공백을 제외하고 진공백 핫 프레스 성형방법과 동일하게 제작되었다.

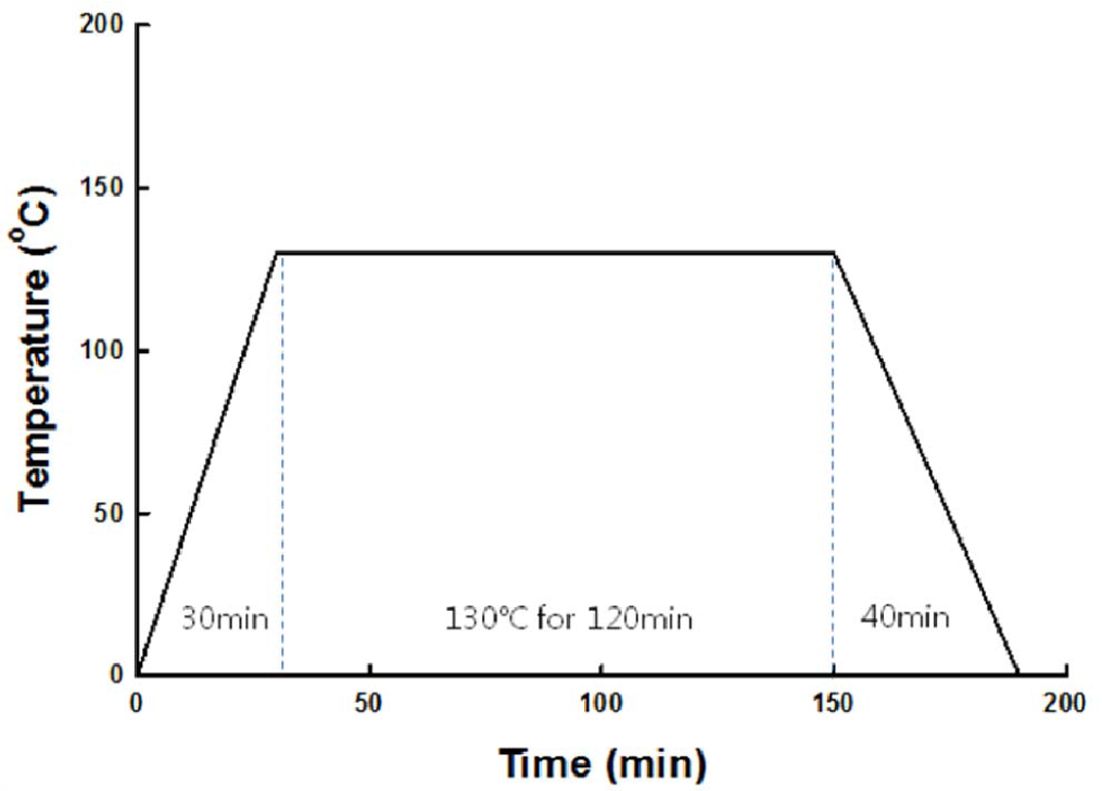

2.5 성형 사이클

모든 탄소섬유 복합재료 샘플은 약 30분간 130oC까지 승온 후 120분간 유지하여 경화 후, 약 40분간 자연냉각을 통하여 제작되었으며, 자세한

성형사이클은 Fig. 4에 표현하였다.

2.6 물성 및 미세구조 분석

각각의 성형방법으로 제작된 탄소섬유 복합재료의 인장강도 및 굴곡강도 측정을 통하여 물성을 비교하였다. 인장강도 및 굴곡강도 측정은 만능인장강신도

시험기(INSTRON UTM4482)를 이용하여 측정되었으며, 인장강도는 ASTM D638 규격을 준용하였다. 굴곡강도는 ASTM D790 규격을

준용하였다.

전자주사현미경(HITACHI S-3200N)을 이용하여

수지의 함침성 및 표면과 단면의 미세구조 차이를 비교분석 하였다.

|

Fig. 1 Schematic diagram of the vacuum hot press molding process |

|

Fig. 2 Schematic diagram of the Autoclave molding process |

|

Fig. 3 Schematic diagram of the hot press molding process |

|

Fig. 4 Molding cycle of carbon fiber composites |

3.1 성형 공정별 탄소섬유 복합재료의

물성

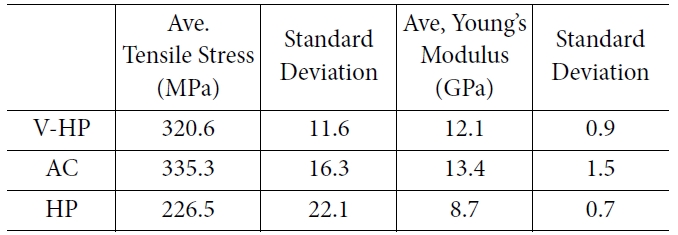

본 연구에서는 진공백 핫 프레스(이하 V-HP) 성형방법과 오토클레이브(이하 AC) 및 핫 프레스(이하 HP) 성형방법으로부터 제작된

탄소섬유 복합재료의 물성비교를 통하여 탈 오토클레이브 공정의 적절성을 확인하고자 하였다.

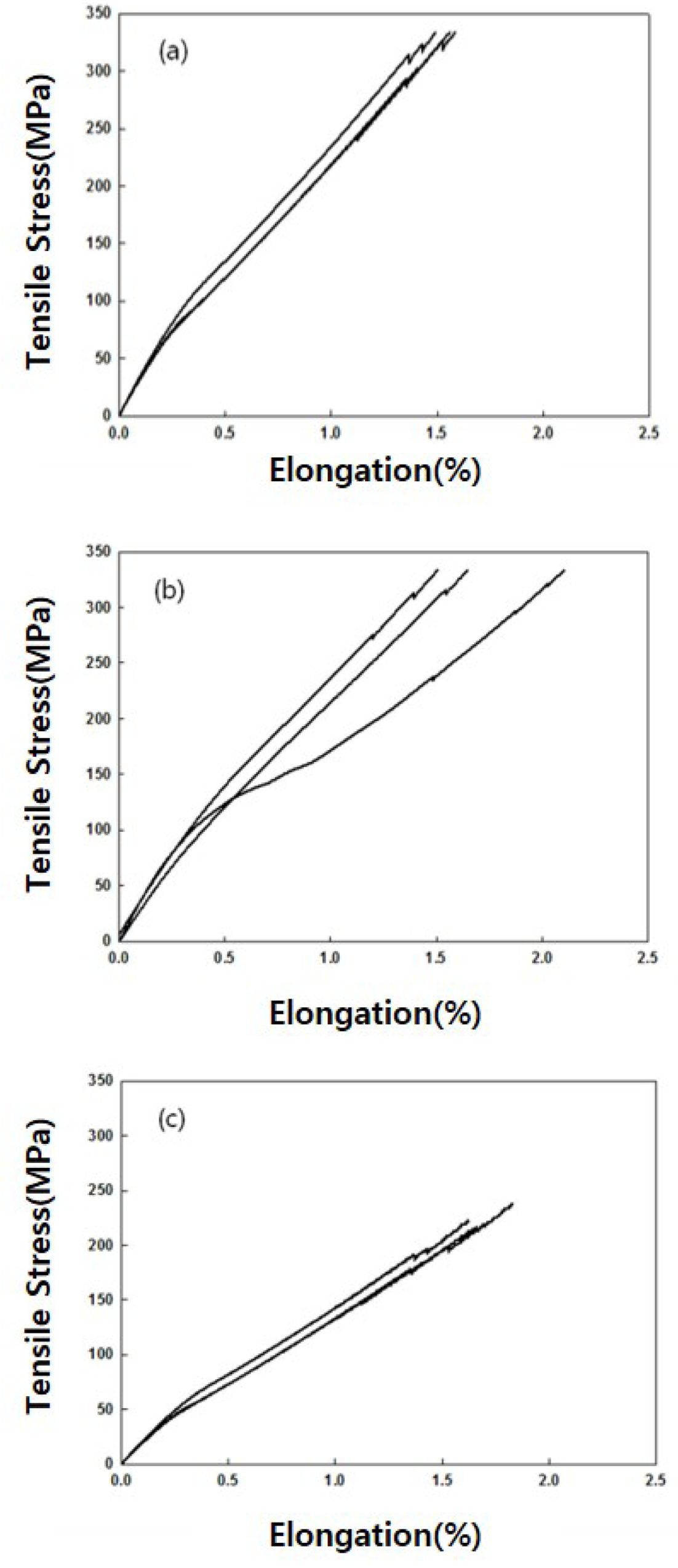

Fig. 5에서 볼 수 있듯이, V-HP공정과 AC공정으로부터

제작된 탄소섬유 복합재료의 인장강도 시편은 각각 3회씩 측정하여 평균값으로 비교하였으며, 각각 320.6 MPa과 335.3 MPa로서, AC공정이

상대적으로 약간 높은 강도를 가지는 것으로 나타났으나, 이는 표준편차 이내의 결과임을 확인할 수 있었다. HP공정의 경우, 복합재료의 인장강도는

226.5 MPa로 가장 낮은 결과값을 보이는 것으로 확인되었다.

각 공정별 복합재료의 자세한 인장물성은 Table 2에 정리하였다.

초기탄성률 또한 인장강도와 유사하게 V-HP공정과 AC 공정이 각각 12.1 GPa과 13.4 GPa로 AC공정으로 제작된

샘플의 탄성률이 V-HP공정으로 제작된 샘플에 비하여 다소 높은 것을 확인하였으며, HP공정의 경우 초기탄성률이 8.7 GPa로 다른 두 성형공정대비

상당히 낮은 값을 가지는 것을 확인할 수 있었다.

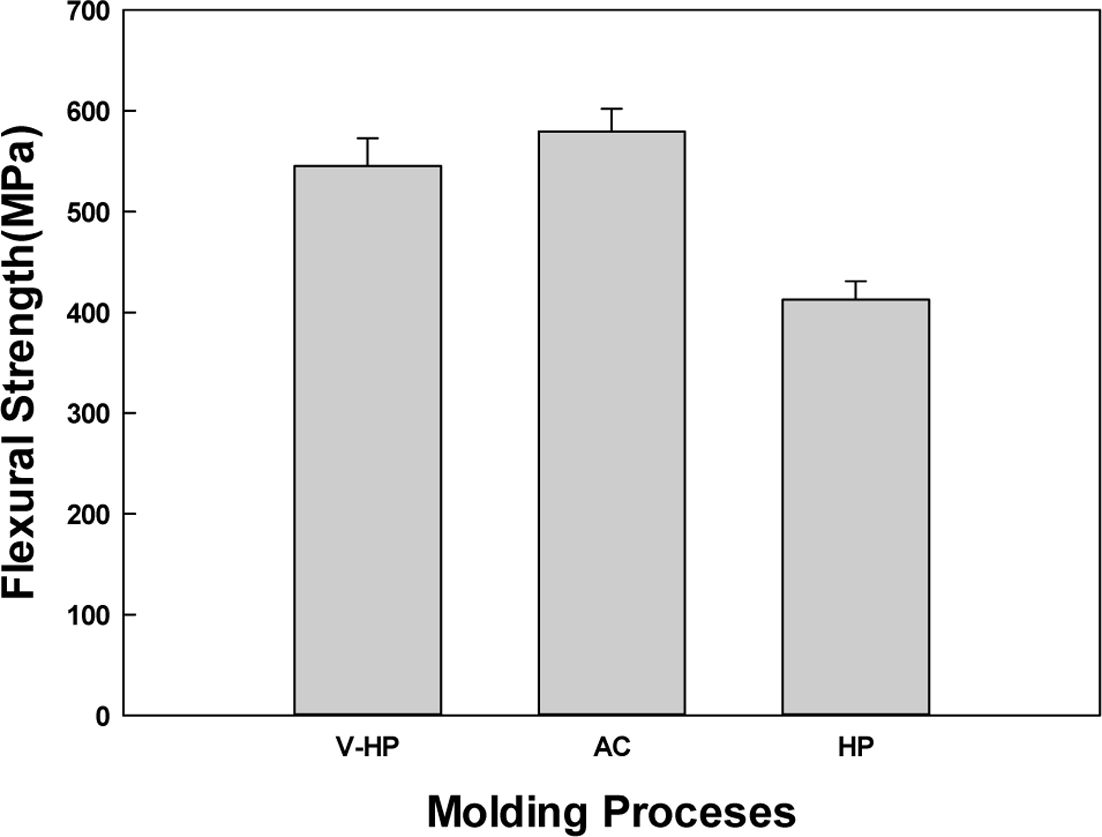

성형 공정별 복합재료의 굴곡강도는 Fig. 6에서 볼 수 있듯이

AC공정이 579.4 MPa로 가장 높은 값을 나타내었고, 다음으로 V-HP공정이 545.3 MPa, HP공정이

412.4 MPa로 가장 낮은 굴곡강도 값을 가지는 것을 확인할 수 있었다.

이러한 성형공정간 물성의 차이는 수지의 탄소섬유 직물내 함침정도, 수지 경화 시 발생되는 휘발성 용매로 인한 기포발생 정도와 연관이

있을 것으로 예상된다.

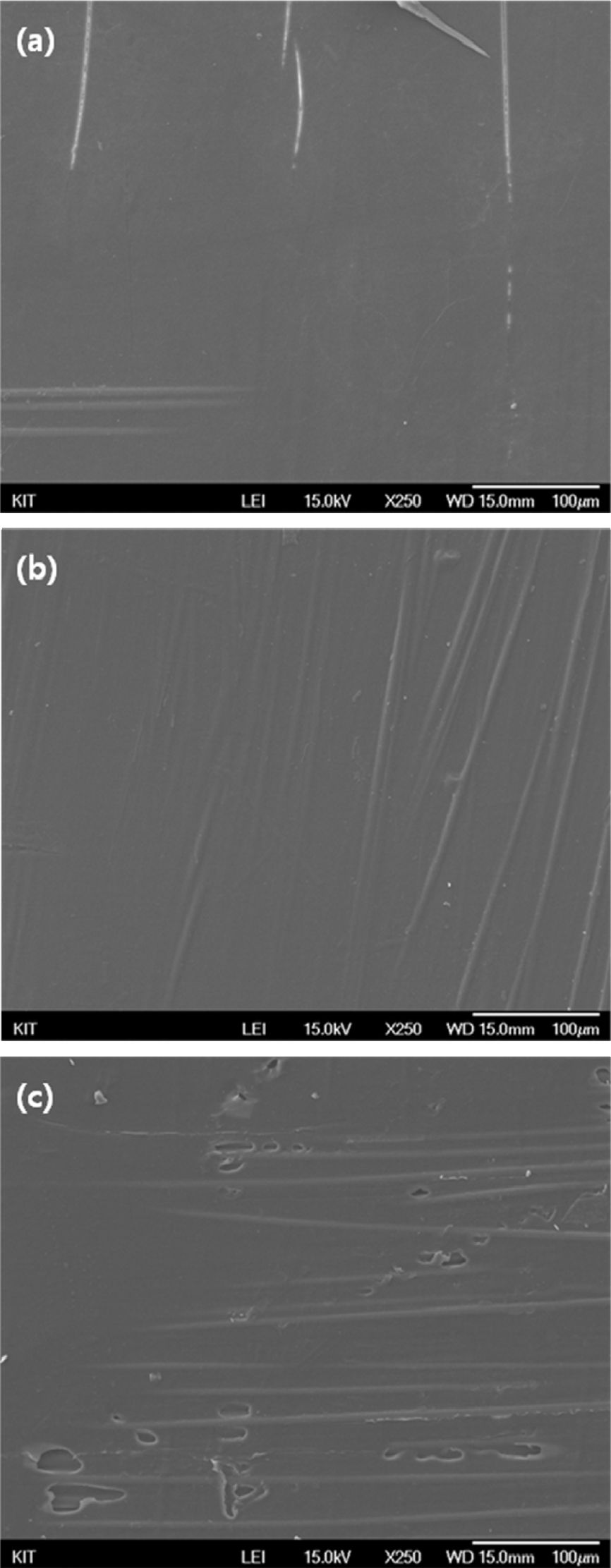

3.2 복합재료 미세구조 분석

본 연구의 비교대상인 V-HP, AC 및 HP 성형공정의 주요 차이점은 복합재료 성형 시 발생되는 기포의 제거여부와 큰 관련이 있다.

특히, 휘발성 용매가 사용된 복합재료용 수지는 성형 시 다수의 기포가 발생되게 되는데, 발상된 기포의 제거여부는 복합재료 물성에 큰 영향을 미치는

것으로 알려져 있다[3-5].

Fig. 7은 각 성형공법을 통해 제작된 탄소섬유 복합재료의 표면 SEM 이미지를 나타내고 있다. V-HP의 경우, 표면에 미새한 균열과

약간의 기공을 확인할 수 있으나 전체적으로 AC로 제작된 복합재료의 표면과 유사하게 깔끔한 표면을 가지는 것을 확인할 수 있다. 반면, HP성형공법으로

제조된 복합재료는 진공을 이용한 기공제거 공정이 없으므로 인하여 표면에 다수의 기포흔적을 확인할 수 있다.

SEM 분석결과, 성형공정에 따라 제조된 복합재료들의 표면 품질의 차이로 인하여 기계적 물성의 차이가 발생되는 것으로 사료되며, 탄소섬유

내로의 수지 함침정도에도 영향을 미칠 것으로 예상된다.

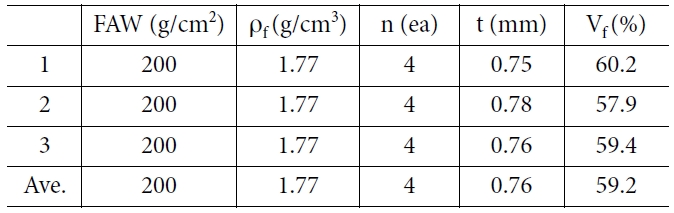

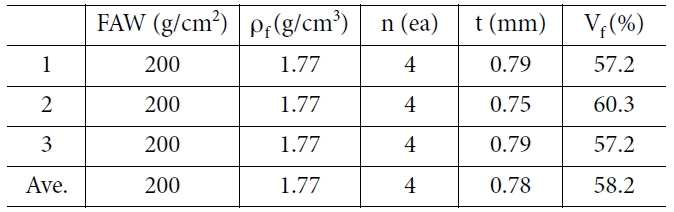

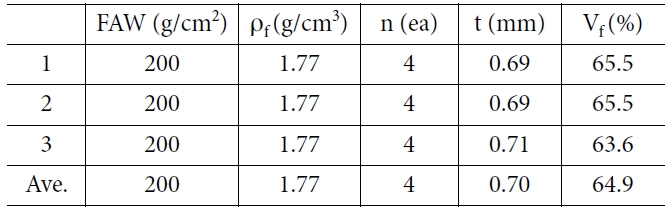

3.3 복합재료 섬유 체적율

복합재료 내 탄소섬유의 체적율은 복합재료의 기계적 성질에 큰 영향을 미치는 것으로 알려져 있다[1,6,7]. V-HP, AC 및

HP 성형 공정간 탄소섬유의 이론적 체적율은 아래 식을 이용하여 계산하였다[1].

여기서, Vf는 섬유 체적율, FAW(Fiber Areal Weight)는

탄소섬유 직물의 평량, n은 적층수, rf는 탄소섬유의 밀도이며

t는 시편의 두께이다.

V-HP와 AC 성형공정은 각각 59.2%와 58.2%로 근소한 섬유 체적율을 보이며 SEM 이미지에서 보여지는 것처럼 V-HP와

AC 성형공정은 기공이 없는 깨끗한 표면을 가지므로 유사한 물성값을 가지는 것이라고 판단된다.

반면, HP성형 공정은 기계적 가압공정으로 인하여 수지가 다량 빠져나가면서 높은 섬유 체적율을 보이지만, 별도의 진공처리 공정이 없어

복합재료내 휘발성분 및 기공의 존재로 인하여 낮은 물성 값을 보이는 것으로 판단된다. Table 3 Table 4 Table 5

|

Fig. 5 Tensile stress-strain of carbon fiber composites molded by (a) V-HP, (b) AC, (c) HP |

|

Fig. 6 Flexural Strength of carbon fiber composites |

|

Fig. 7 SEM Images of carbon fiber composites molded by (a) VHP, (b) AC and (c) HP |

본 연구에서는 V-HP와 AC, HP 성형공정을 이용하여 탄소섬유 복합재료를 제작하였으며, 이들 샘플들의 물성 및 미세구조 분석을 통하여

V-HP 성형공정의 탈 오토클레이브(Out-of-autoclave) 성형공정으로의 활용 가능성을 확인하였다.

V-HP 성형공정의 인장강도와 굴곡강도는 각각 320.6 MPa과 545.3 MPa로 AC성형공정으로

제작된 복합재료의 인장 및 굴곡강도 각 335.3 MPa과 579.4 MPa 대비 상대적으로

다소 낮은 값을 가지는 것을 확인할 수 있었으며, HP성형공정대비 상당히 높은 수준의 물성을 가지는 것을 확인하였다. 이러한 물성간 차이점은 성형공정상

진공압력의 부여여부에 따라 수지 경화 시 휘발성 용매로 인한 기포 제거효과에 영향을 받은 것으로 사료된다. SEM 이미지에서 볼 수 있듯이,

V-HP공정의 표면상태는 HP성형공정과 비교하여 상당히 우수한 것을 확인할 수 있다.

본 연구를 통하여 V-HP성형공정으로 제작된 복합재료는 AC공정으로 제작된 복합재료의 물성에 상당히 근접한 물성을 가지는 것을 확인할

수 있었다. 다소 낮은 물성과 표면품질의 개선이 완료될 경우 탈 오토클레이브 성형공정으로의 활용가능성이 상당히 높다고 사료된다. 다만 산업적 활용을

위해서는 자동화 및 성형조건 확립이 필수적으로 이루어져야 할 것으로 생각된다.

- 1. Kim, J.S., Kim, B.H., and Joe, C.R., “Development and Analysis of the Autoclave Alternative Composite Material Molding Process Using a Pressure Device”, Composite Research, Vol. 27, No. 6, 2014, pp. 254-259.

-

- 2. Grunenfelder, L.K., Centea, T., Hubert, P., and Nutt, S.R., “Effect of Room-temperature Out-time on Tow Impregnation in an Out-of-autoclave Prepreg”, Composites: Part A, Vol. 45, 2013, pp. 119-126.

-

- 3. Centea, T., Grunenfelder, L.K., and Nutt, S.R., “A Review of Out-of-autoclave Prepregs – Material Properties, Process Phenomena, and Manufacturing Considerations”, Compoistes: Part A, Vol. 70, 2015, pp. 132-154.

-

- 4. Thorfinnson, B., and Biermann, T., “Degree of Impregnation of Prepregs – Effects on Porosity”, Proc 32nd int SAMPE Symp. Anaheim, CA: Society for the Advancement of Material and Process Engineering; 1987, p. 9.

- 5. Juska, T.D., Musser, B.S., Jordan, B.P., and Hall, J.C., “The New Infusion: oven Vacuum Bag Prepreg Fabrication”, Proc SAMPE 2009 Conf. Baltimore, MD: Society for the Advancement of Material and Process Engineering, 2009.

- 6. Yoon, B.I., “Effect of Fiber Volume Fraction on the Mechanical Properties in Carbon Fiber-Epoxy Composites”, Polymer Society of Korea, Vol. 12, No. 7, 1988, pp. 619-626.

- 7. Moon, Y.J., “A Study on the Shape of the Fiber-reinforced Composite Material According to the Durability and Mechanical Proper-ties”, Ph.D Thesis, Pukyong University, Korea, 2011.

This Article

This Article

-

2020; 33(2): 76-80

Published on Apr 30, 2020

- 10.7234/composres.2020.33.2.076

- Received on Sep 27, 2019

- Revised on Mar 23, 2020

- Accepted on Mar 26, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Won-Wook Heo

-

Department of Organic Material Science and Engineering, Pusan National University

- E-mail: das77@daum.net

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.