- Numerical Simulation of Preform Molding Using Carbon Fabric

Eun-Min Park*, Soon-Young Lee*, Kyung-Hwan Choi**, Sun Kyoung Kim**†

* Department of Mechanical Design and Manufacturing Engineering, Seoul National University of Science and Technology

** Department of Mechanical System Design Engineering, Seoul National University of Science and Technology- 카본 패브릭을 이용한 프리폼 성형에 대한 수치모사

박은민* · 이순영* · 최경환** · 김선경**†

Preforming is crucial in resin transfer molding

process using woven fabric. When shear deformation exceeds the locking angle,

wrinkles are generated in the preform, which causes defects in the RTM process.

Therefore, in this study, the allowable shear deformation limit of carbon fiber

woven fabrics is quantified and the molding characteristics are verified using

the actual fabric forming. As a result, the characteristics of creases

according to the layer setups have been examined and the results have been

discussed. Numerical analyses have been also performed using measured shear

properties. These results have been compared with the experimental results.

프리폼 성형은 섬유 직조물을 이용한 RTM 성형에 있어서

매우 중요한 부분을 차지하고 있다. 탄소 섬유 직조물의 프리폼의 변형은 소재의 강도에 영향을 미치며, 그 중 전단 잠김 각도를 넘어서는 힘이 작용하게 되면 제품에 주름이 발생되어

RTM공정 시 불량발생의 원인이 된다. 그러므로 본 연구에서는 탄소섬유직조물의 전단변형

허용치를 정량화하고 실제 직조물의 성형과 수치모사를 이용하여 성형 특성을 검증하고자 한다. 그 결과

섬유 방향의 설정에 따른 주름의 특성을 확인하고 그 결과를 평가하였다. 앞에 언급한 물성 측정 결과들을

이용하여 수치해석을 수행하였고, 이 결과를 실험 결과와 비교 분석하였다.

Keywords: 탄소 섬유(Carbon fabric), 수치모사(Numerical simulation), 드레이핑(Draping), 프리폼(Preform)

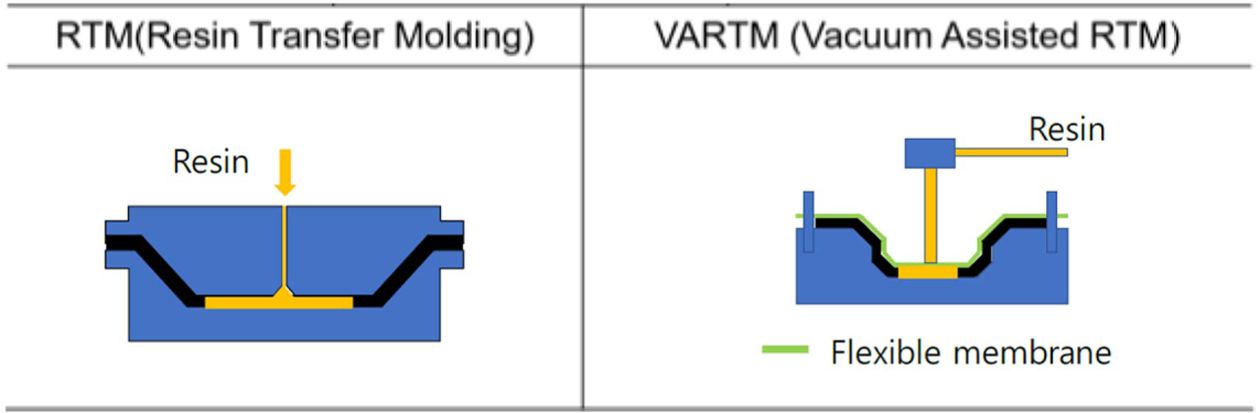

일반적인 형상의 복합재료 부품을 양산 제조하기 위해서는 금형에서 충전하여 성형하는 것이 필요하게 된다. 이를 위해서는 금형에 섬유 직조물이

있는 상태에서 수지를 주입하는 Fig. 1에 보인 바와 같은 RTM(resin transfer molding)이 가장 널리 이용되고 있다. 또한

대면적의 얇은 제품을 성형하는 공정에서는 금형의 하형만 제작하고 상형은 플라스틱 멤브레인을 이용하고 유동을 안내하며 진공으로 유동을 일으키는

VARTM(vacuum assisted resin transfer molding)도 여러 제품의 제조에 사용된다[1-6].

이러한 RTM 공정들이 문제없이 수행되기 위해서는 프리폼이 제품의 형상에 맞게 성형되어야 한다. 금형 내부 공간을 섬유가 고르게 채우고

있어야 하며 섬유구조가 과도하게 변형되어서는 안된다. 특히, 직조물의 섬유 간 전단 변형에 의한 변화가 크게 발생하면 주름으로 인해 금형 내부에

여러 문제점이 발생된다. 대표적으로 형폐과정에서 소재의 두께 편차로 인해 금형에 변형이 발생될 수 있고, 패브릭의 두께가 두꺼워짐에 따라 형 내에서

밀도가 다른 부분에 비해 증가되어 투과성계수가 떨어지게 된다. 이로 인해 레진의 유입과정에서 주름이 발생된 부분에 늦게 유입되면서 공기가 갇혀

보이드 현상을 일으킬 수 있다. 또한, 두께의 편차로 인해 금형과 섬유 사이에 발생되는 공간에 레진이 흘러 들어가면서 레이스 트래킹 현상이 발생될

수 있다. 이와 같이 RTM공정에 있어서 프리폼 공정은 제품 불량에 직접적인 영향을 미치는 요인이 되므로 엄격히 관리할 필요가 있다[7].

본 논문에서는 프리폼 제작이 원활하게 될 수 있도록 프리폼의 주름을 예측하는 연구를 수행하고자 한다. RTM공정은 상형과 하형에서 압력을

주어 제품을 성형하기 때문에 직조물의 물리적 특성을 이해할 필요가 있다. 직조물은 연신 및 두께의 변화가 발생되기 어렵기 때문에 탄소 섬유의 전단

변형을 통해서 소재가 3차원 형상에 적응되어야 한다.

최근 CFRP(Carbon Fiber Reinforced Plastic)의 활용범위가 넓어져 감에 따라 직조물의 프리폼에 대한 연구

또한 활발히 이루어지고 있으며, 다양한 수치모사 방법 또한 생겨나고 있다[8-10]. 본 연구에서는 실험적 방법과 수치적 방법을 이용하여 다음과

같이 프리폼 제조 공정을 연구하고자 한다.

|

Fig. 1 Type of the carbon fabric reinforced manufacturing processes |

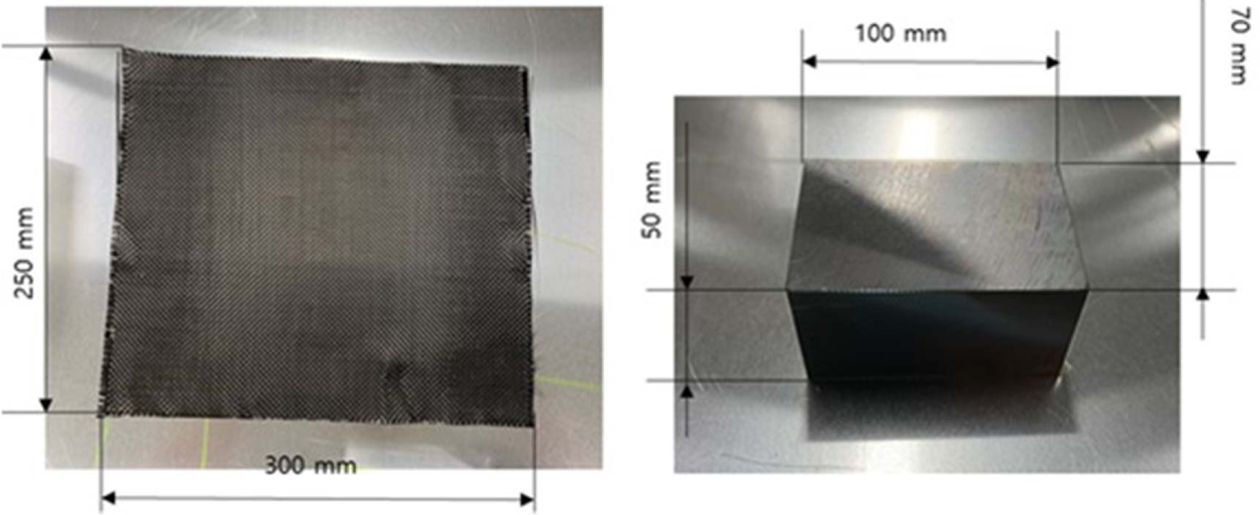

2.1 전단잠김각 측정

섬유의 거시적 변형을 설명하려면 한정된 영역의 직물이 특정한 초기상태에서부터 변형되는 구조를 설정해야 한다. 평면 직물이 3차원 공간에서

변형되려면 재료는 반드시 전단 변형해야 한다. 이 과정에서 섬유 구조가 변형하게 되며 드레이핑 문제를 풀이함으로써 섬유배향을 구할 수 있다. 직조된

섬유의 경우 두 주 배향이 이루는 각도가 특정각 이하가 되면 주름이 발생하게 되며 이 각을 전단잠김각(shear locking angle)이라

부른다. 이와 같이 변형을 예측하여 전단잠김각 이상의 변형이 나타나는 부분에 대해 섬유 절단을 통해 주름이 없는 프리폼을 준비할 수 있다. 여기서는

우선 탄소 섬유 직조물의 물질 특성인 전단잠김각을 측정하여 한계 전단 변형을 예측하고, 탄소 섬유 직조물의 스탬핑 공정 중의 드레이핑 특성을 실험적으로

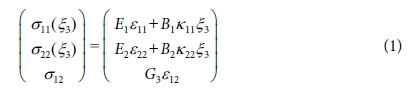

관찰하고자 한다. 이 연구에서는 액자시험을 사용하여 전단잠김각을 측정한다.

Fig. 2에 보인 바와 같은 시험 장치를 이용하여 그 우측에 있는 곡선을 얻고 전단잠김각을 측정하였다. 측정 결과 53.9o를

얻었다. 뿐만 아니라 이 실험의 결과로 전단탄성계수와 잠김 후의 전단탄성계수를 얻었다. 값은 각각 0.979 MPa과 25.3 MPa이다. 액자 시험을 할 수 있는 지그를 인장시험기

(Llyod EZ20)에 체결하여 시험을 수행하였다. 직조물의 인장시험 결과 이 논문에서 E1(제 1 주축방향

탄성계수)은 0.676 GPa, E2(제2

주축방향 탄성계수)는 0.853 GPa이다. 또한 직조물의 외팔보 시험 결과 B1(제

1방향 굽힘탄성계수) B2(제2방향 굽힘탄성계수) 0.733 GPa과 0.702 GPa이다.

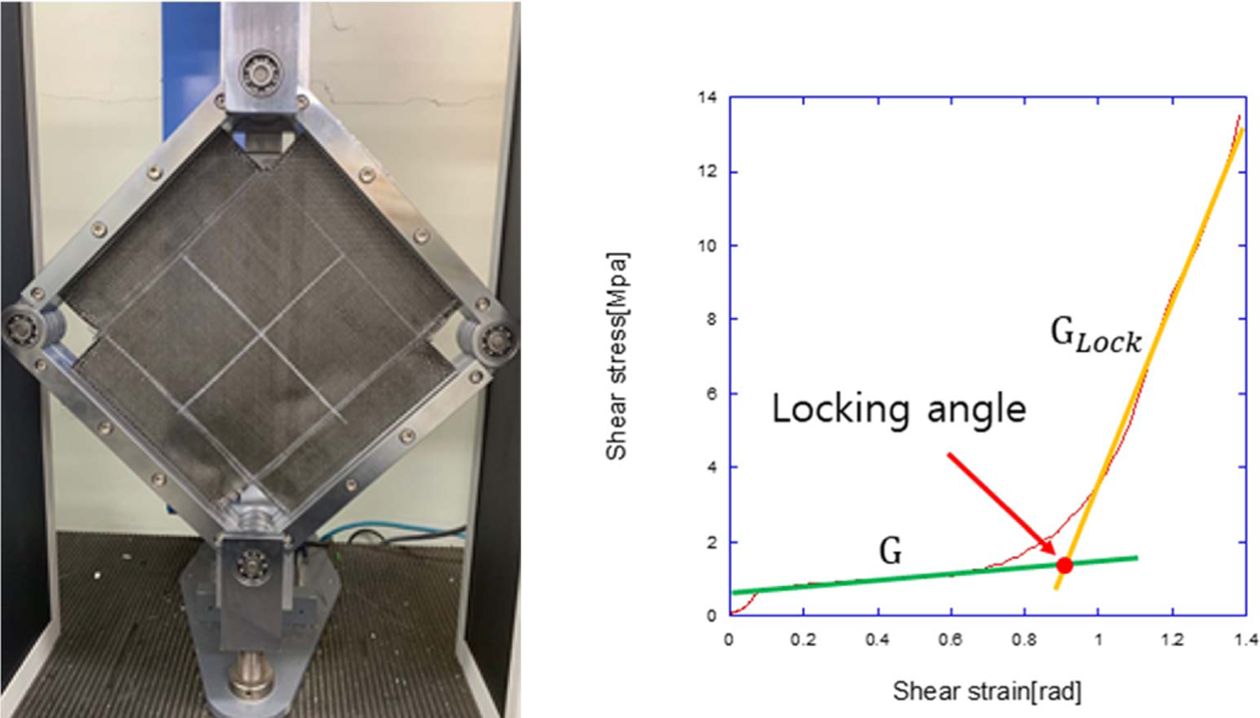

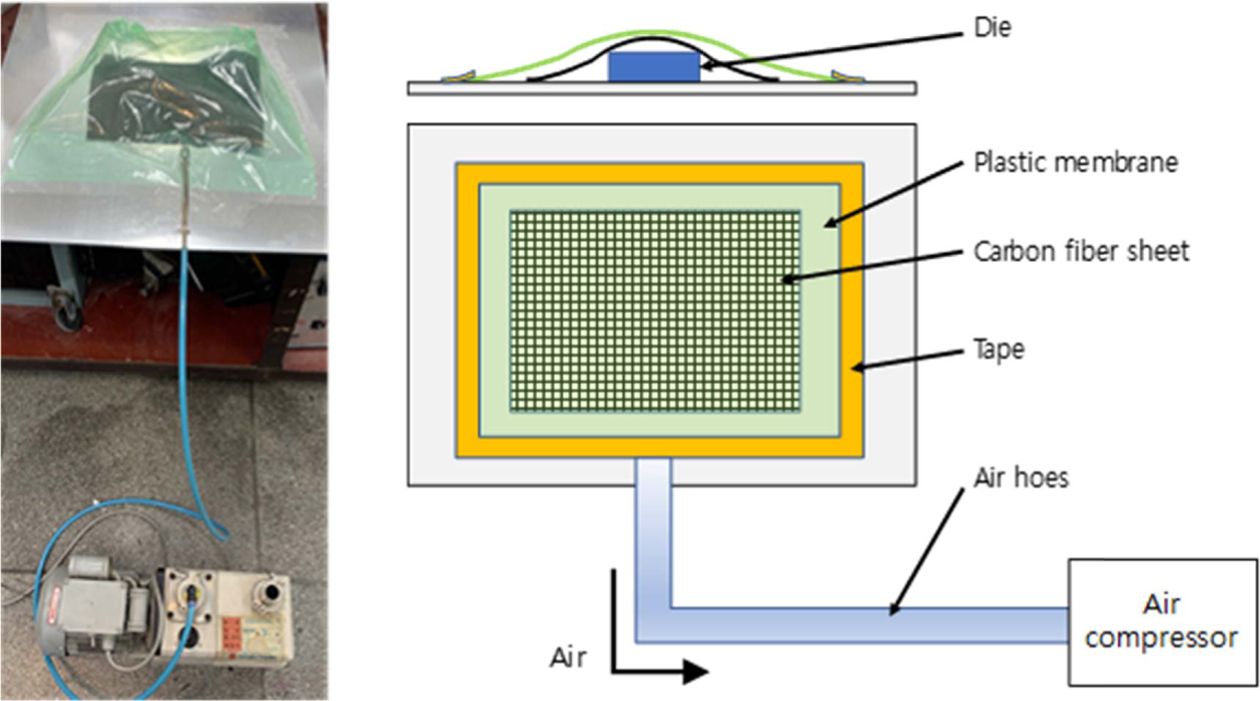

2.2 드레이핑 실험

실험을 통하여 나타난 주름을 분석하며, 탄소 섬유 프리폼 제작 공정을 수치 모사하고자 한다. 이를 통하여 프리폼 제조 공정을 예측할

수 있는 방법을 수립한다. 이 과정에서 소재의 거시 두께 변화 전단 변형 등을 예측하게 된다. 드레이핑 실험은 Fig. 3에 보인 폭 300 mm, 길이 250 mm의 탄소 섬유 직조물을

이용하여 폭 100 mm, 길이 70 mm, 높이 50 mm의 육면체 형상의 다이에

대한 진공 성형 실험을 수행하였다.

진공 성형 실험은 Fig. 4의 구조로 이루어져 있다. 평평한 판넬 위에 육면체 다이를 올리고 그 위에 실험하고자 하는 배열로 자른

시트를 덮는다.

이 후 플라스틱 시트를 덮고 시트 주위를 테이핑하여 실험 도중 내부로 공기가 유입되지 않도록 판넬과 플라스틱 시트를 붙여 실험을 하였다.

플라스틱 시트 주변을 테이핑 할 때 팽팽하게 당겨 테이핑하면 다이 부분을 성형하는 과정에서 플라스틱 시트의 연신 한계를 넘어 찢어질 수 있으므로

충분한 여유를 두어 테이핑 하였다. 탄소 섬유 직조물은 각각 warp 방향을 기준으로 0o, 90o, 45o, -45o의 순서로 적층하지 않은

상태에서 드레이핑 실험을 진행하였으며, 이 과정을 통해 탄소 섬유 직조물이 직조섬유의 요소 변형 형태 즉, 인장, 전단, 굽힘 등을 통하여 3차원

형상에 적응하는 과정을 확인하고자 한다.

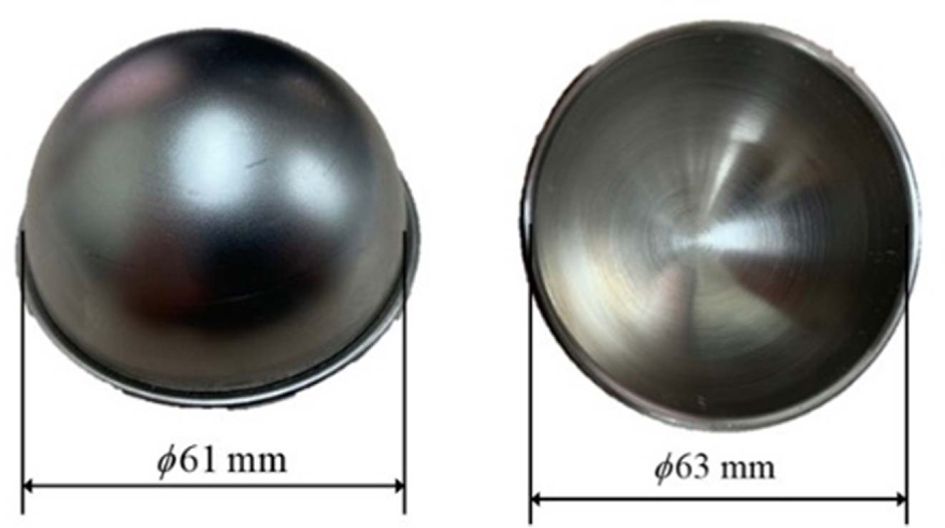

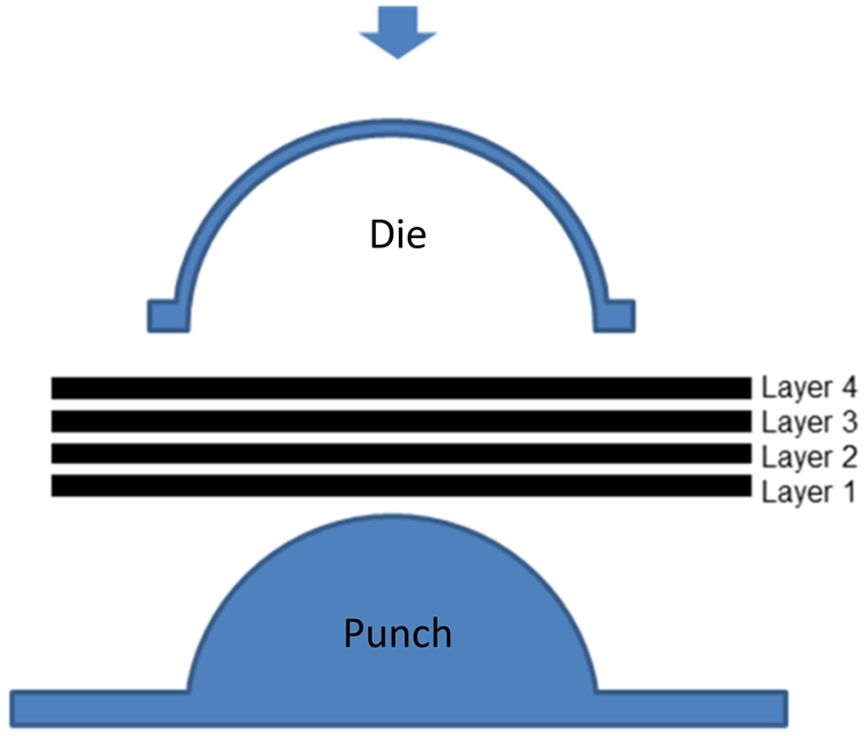

2.3 프리폼 실험

드레이핑 실험에서와는 달리 일반적인 CFRP제품들은 탄소 섬유 직조물을 단층 상태로 제작하는 것이 아닌, 축 방향에 따른 강도 변화를

최소화하기 위해 각 층마다 각도에 변화를 두고 적층하여 제품을 제작하게 된다. 위 드레이핑 실험을 통하여 단층 상태에서의 시트 변화를 확인한 후

Fig. 5에서의 직경 63 mm 반구형 펀치와 직경 61 mm의 다이를 사용하여

프리폼 실험을 수행하였다. 아래와 같은 적층 순서대로 층(Layer) 별 번호를 부여하여 총 4개의 층으로 실험을 진행하였다.

1) Layer 1(평직) - Warp direction 0o, Weft

direction 90o

2) Layer 2(평직) - Warp direction 45o, Weft

direction -45o

3) Layer 3(평직) - Warp direction -45o, Weft

direction 45o

4) Layer 4(평직) - Warp direction 90o, Weft

direction 0o

실험 과정에서 탄소 섬유 직조물의 전단 변형 발생 정도를 확인하고 전단 변형이 발생되기 어려운 부분에서는 어떠한 변화를 통하여 제품의

형상에 적응하는지에 대해 확인하고자 한다. 이 실험에서는 성형실험 후 각 층을 모두 분해하여 층별로 일어난 변형을 관찰 비교하고자 한다.

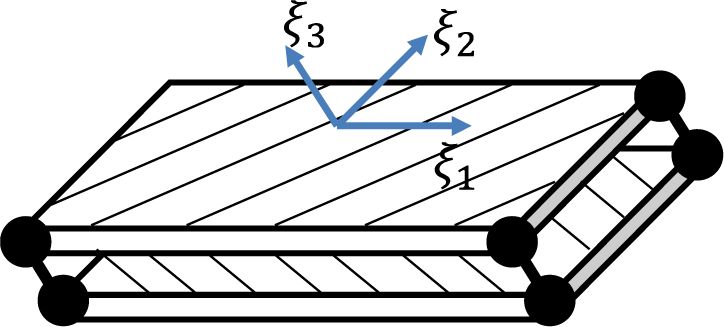

2.4 드레이핑 수치모사

수치모사에 앞서 본 연구에 사용된 프로그램은 ESI 社의 PAM-FORM을 사용하였다. 유한요소법을 이용한 수치해석을 진행할 경우 해석하고자 하는 제품에 격자계를

형성하여 해석을 하게 되는데, 일반적으로 사용되는 방식은 3노드, 4노드, 6노드 방식이 있다.

이 프로그램은 기본적으로 Fig. 6에 제시한 바와 같은 4 격자점 방식을 사용하고 있으며, 평면상에서의 응력들 s11, s22, s12과 스트레인들 e11, e22, e12 및 곡률들, k11, k22의 관계를 기술하는 구성방정식은 다음의 식과 같다[8].

여기서 x는 프리폼 표면에 부착된 Fig. 6에 보인 바와 같은 좌표계에서의 수직 방향축의 변수이고,

G3은 전단탄성계수이다.

3차원 표면에 평평한 재료를 형성하려면 재료가 전단변형을 이루어야 한다. 드레이핑 시뮬레이션은 재료 구조에 따라 달라지는 재료 전단

거동의 가정으로 시작되는데, 일반적인 재료 모델은 2 축으로 직조된 직물 및 단방향 재료와 관련된 전단 및 슬라이드 변형에 사용된다. 이 가정을

토대로 표면에 대한 점진적인 드레이핑을 계산할 수 있다. 수치모사의 결과는 구조 분석을 위한 섬유 방향 데이터를 제공하고 직물 절단을 위한 플라이

네트 모양을 결정하고 전단 변형이 사용자 정의 한계 전단 잠김 각도를 초과할 때의 주름과 같은 제조상의 어려움을 근사하기 위해 사용할 수 있다.

이 연구에서 사용할 기계적 물성 중 식 (1)과 관련된 것들 중 전단탄성계수는 Fig. 2의 실험에서 측정되었고, 2.1절에 제시된 바와 같다.

여기서 유의할 점은 식(1) 탄성계수들은 모두 직조물에 대한 것으로 탄소 섬유의 물성과는 직접 연관되지 않는다는 점이다.

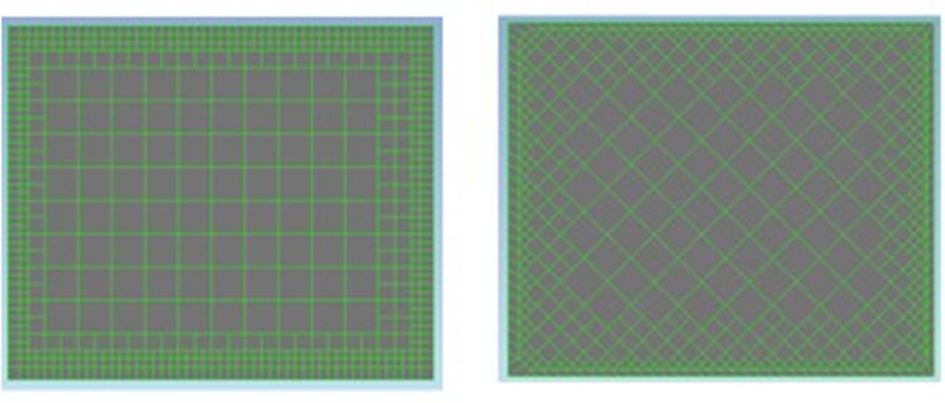

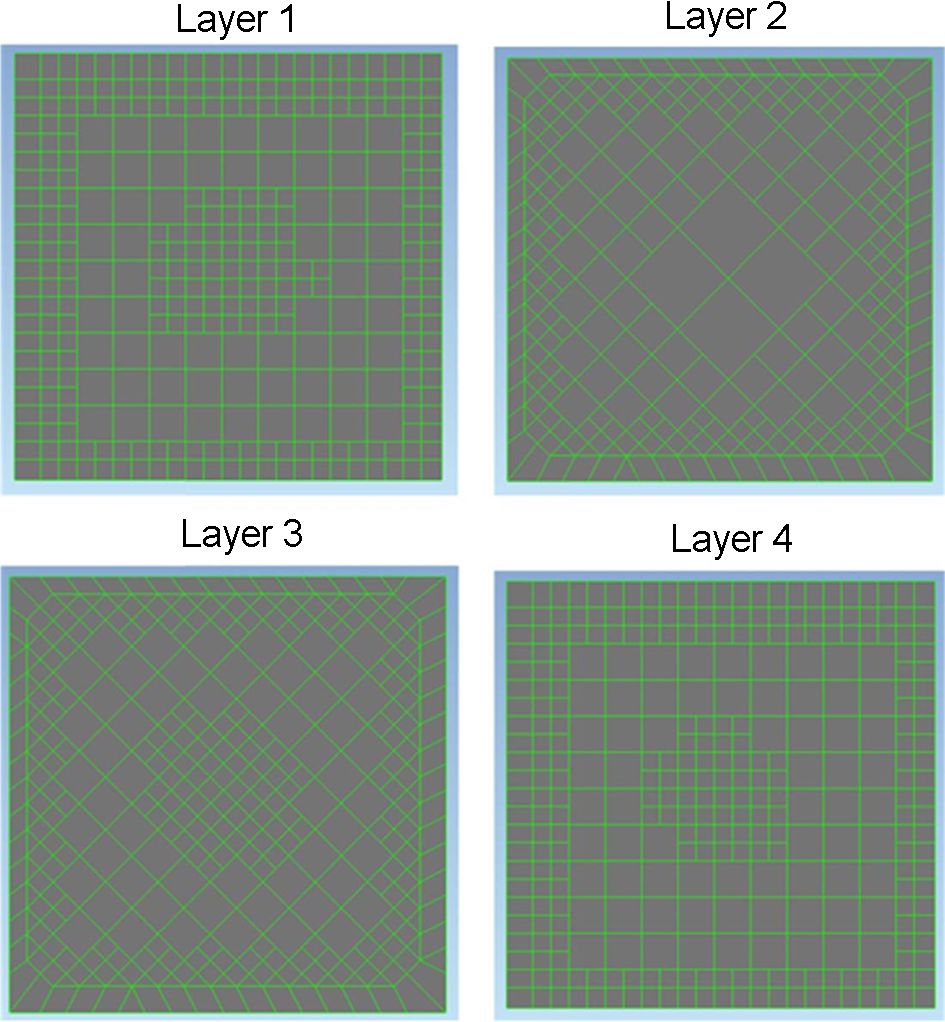

Fig. 7에서는 넓이 300 mm, 폭 250 mm의 탄소 섬유 직조물을

각각 warp방향을 기준으로 0o, 90o,

45o, -45o로 배열한 드레이핑 소재의

메쉬 구성 형상을 나타낸 것이다[9-12].

2.5 프리폼 수치모사

위의 드레이핑 수치모사를 통해 드레이핑 실험과의 연관성을 확인한 후 적층 된 소재의 제품 성형 해석을 진행한다. 실험 시에 중요한 부분은

소재의 적층 면에 따른 방향성인데, Fig. 8에서와 같이 펀치와 다이 사이에 총 4개의 층으로 적층하였다.

Layer 1부터 0o/45o/-45o/90o 방향으로 배열하여 해석하였으며, Fig. 9는 펀치와

다이의 격자계 형상을 나타낸 것이다. 프리폼에서는 드레이핑에서 나타나지 않는 탄소 섬유 직조물의 적층에 따른 소재의 성형성의 차이를 확인하고자

하며 이 과정에서 사용된 금형의 형상은 반구형 금형으로 기존에 많은 연구에서 소재의 성형성 파악을 위해 사용되어왔다. 다이의 경우 실제 실험에서와

그 형상의 차이가 발생하는 것을 볼 수 있는데, 수치모사를 진행할 때 다이의 형상 및 다이를 고정하는 테이블의 형상을 함께 적용하지 않으면 힘을

받은 소재가 아래로 처지게 되는 현상이 발생하게 되므로 다이의 형상을 변경하여 수치 계산을 수행하였다[13].

|

Fig. 2 Picture frame test setup and the result |

|

Fig. 3 The carbon fabric sheet (left) and die block used in the draping experiment (right) |

|

Fig. 4 Single layer draping experiment configuration by dry fabric preforming process using VARTM (left: actual setup, right: schematic drawing) |

|

Fig. 5 Hemispherical die and punch used for preform experiment |

|

Fig. 6 Element model for the PAM-FORM numerical simulation |

|

Fig. 7 Numerical mesh for draping with the rectangular block (0o, 90o, left, 45o, -45o, right) |

|

Fig. 8 Schematic layout for hemispherical die experiment |

|

Fig. 9 Numerical mesh of each layer for preforming with the hemispherical die |

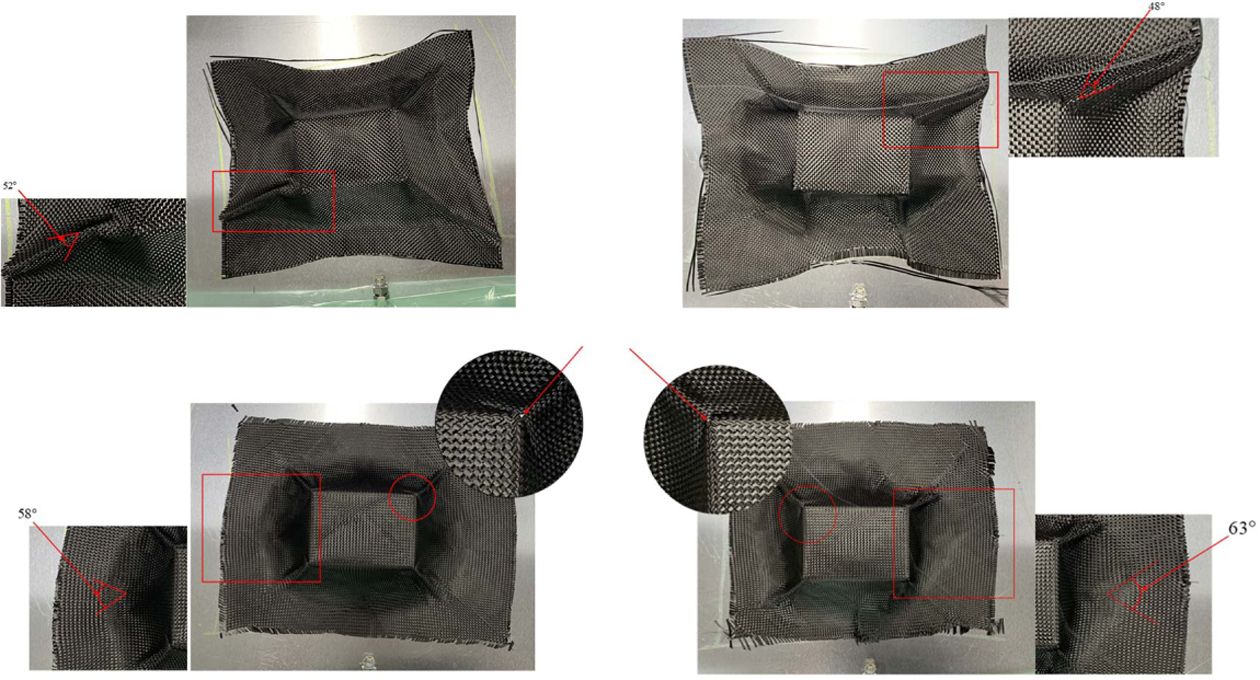

3.1 드레이핑 실험 결과

드레이핑 실험 결과 Fig. 10에 보인 바와 같이 시편의 warp와 weft의 각도가 0o, 90o일 때, 제품 모서리부분에 주름이 발생하는 것을 볼 수 있었다. 주름이

발생된 부분에 소재의 각도를 확인한 결과 warp의 배열 각도가 0o일 때, 주름진 부분에

나타난 섬유의 회전 각도는 52o로 관찰되었다.

Warp 방향 기준 배열 각도가 90o일 때도 0o일 때와 동일하게 주름이 발생한 부분의 섬유 각도를 측정한 결과 48o로 확인되었다. 90o 배열된 상태에서 성형 된 모서리 부분에 주름이 발생되지 않는 곳도 볼 수 있었는데, 이 경우에는

성형 전 탄소 섬유 직조물이 성형 전에 접힌 채로 변형 과정이 진행된 것을 알 수 있었다.

즉, 성형 과정에서 주름은 발생이 되었으나, 다이의 모양에 맞추어 변형되기 전에 직조물 자체에 주름이 발생하여 그 구간이 달라진 것으로

판단된다. 동일한 방식으로 소재의 배열 각도를 45o,

-45o로 변경하여 실험을 진행하였으며, 45o,

-45o로 배열했을 때가 0o,

90o 배열일 때 보다 측면 부분의 형 재현 정도가 더 높다. 특히, 주목할 부분은 45o와

-45o의 경우에서 측면에서 전단변형이 과도하게 나타나 섬유 각도가 58o와 63o로

나타난 점이다. 이 형상은 전단 잠김 후에도 계속 변형이 발생될 수밖에 없는 구조임을 확인할 수 있다.

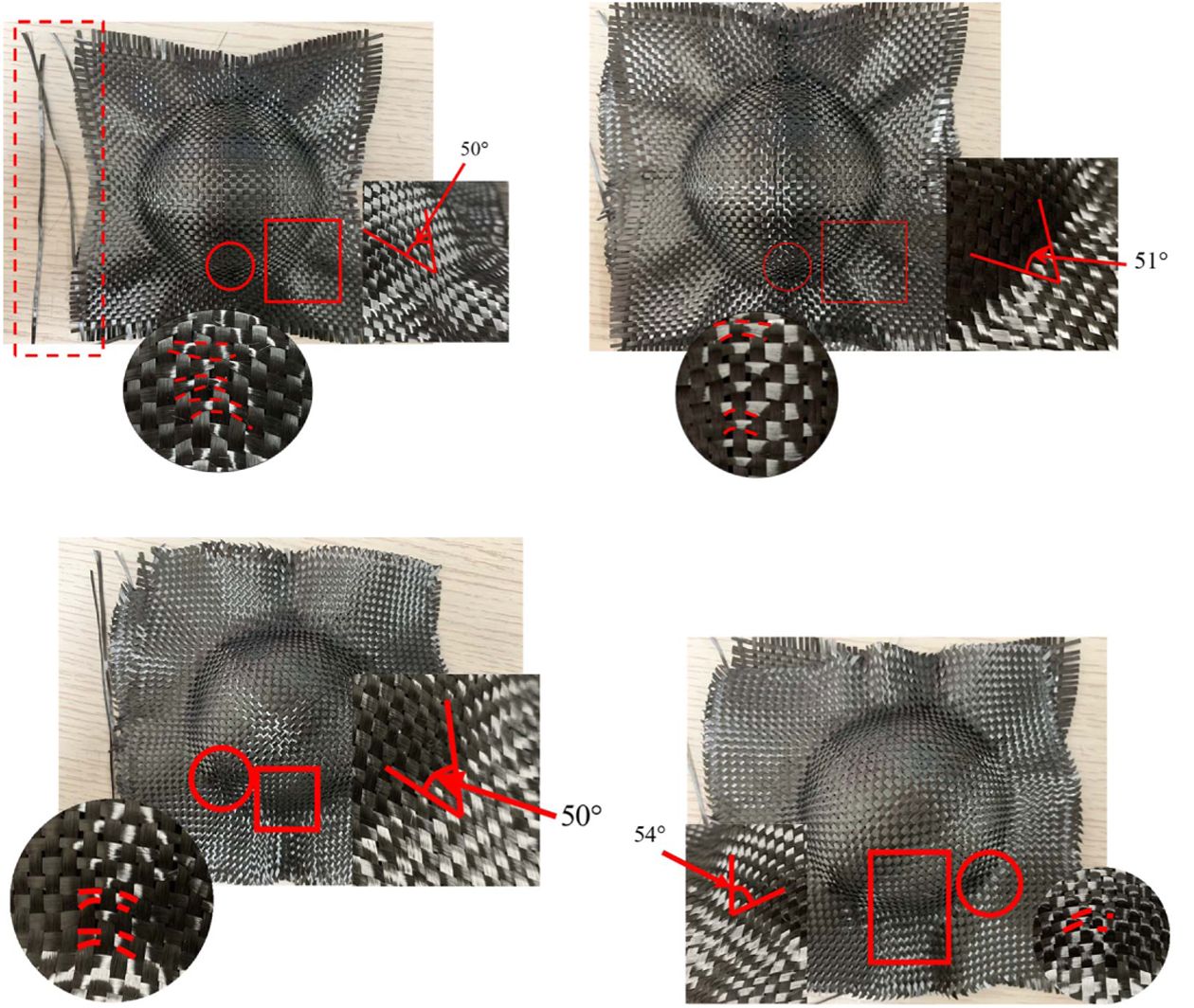

3.2 프리폼 실험 결과

프리폼 실험에서는 드레이핑 실험과는 달리 다이의 형상의 상측에 코너 부가 존재하지 않기 때문에 특성 형상에 따른 변형이 발생된 것이

아니라, 3차원 형상에 적응하기 위해 warp와 weft섬유의 전단 변형되는 모습을 조금 더 자세히 확인할 수 있었다. 반구형 펀치와 다이를 이용한

실험에서 0o 상태로 배열한 layer

1과 90o 상태로 배열한 layer

4의 형상 적응 방식이 유사함을 확인할 수 있었다. Fig. 11에 보인 바와 같이 Layer 1과 layer 4에서 각각 탄소 섬유의 전단 변형

발생 각도가 각각 50o와 51o로

전단잠김각이 유사하게 관찰되었다. 공통적으로 전단잠김각보다 작은 값이 나타났다. 성형 과정에 있어서 금형이

열림과 동시에 발생하는 스프링백 현상에 의해 전단 변형이 미세하게 변화할 수 있다.

프리폼 성형 실험을 통해서 알 수 있는 것은 앞 절 3.1에서의 드레이핑 실험 결과와 그 양상은 유사하게 나타나지만, 프리폼 성형에서는

적층 과정을 통해 레이어별로 소재의 성형 정도의 차이가 발생되고 스프링백 현상에 의해 금형의 치수와 달라지는 것을 알 수 있었다. 이 실험에서

연속적으로 각도와 두께를 측정하는 것은 변형이 쉬운 프리폼의 특성상 수행될 수 없었다. 따라서 부분적으로 각도가 측정되었고 두께 측정결과는 제시할

수 없었다.

3.3 드레이핑 수치모사 결과

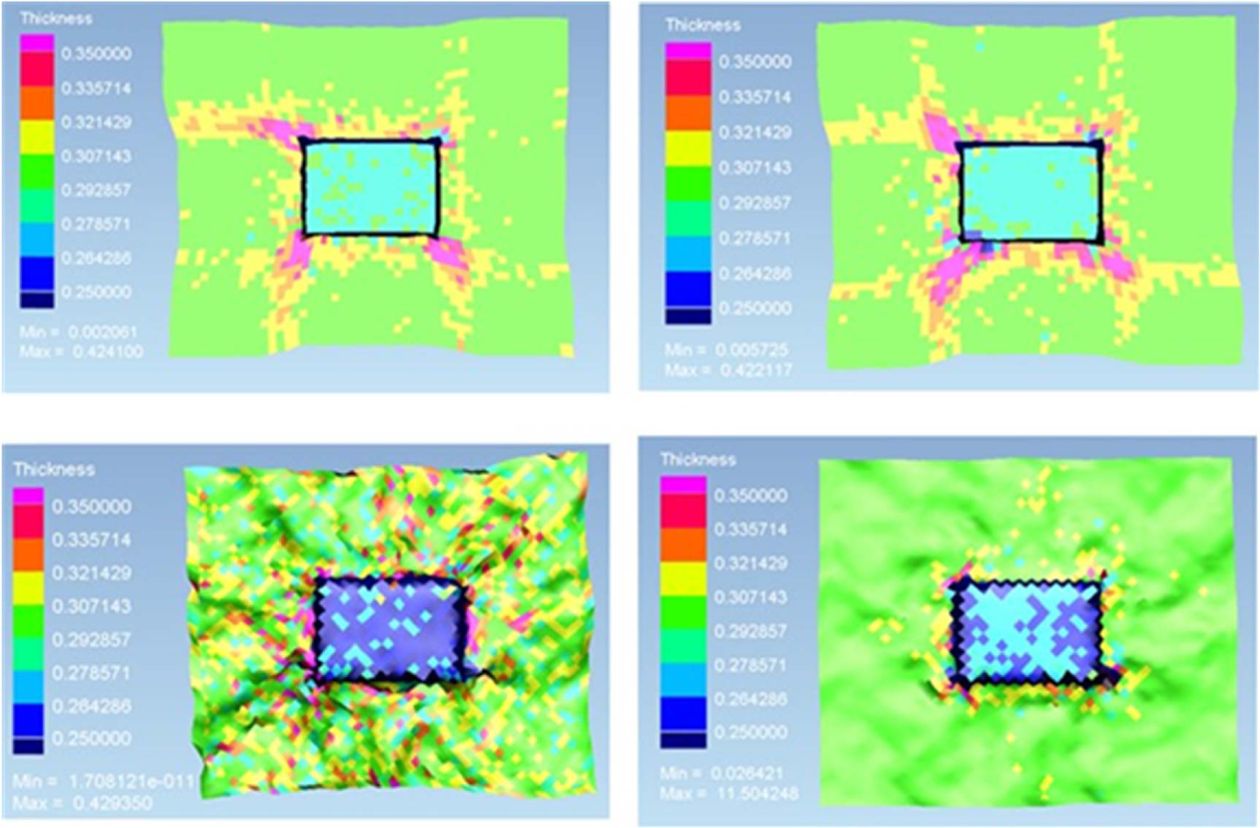

드레이핑 수치모사 결과 0o와 90o에 대해서는 Fig. 12에서 확인되는 바와 같이 Fig. 10의

실험 결과와 유사하게 나타났다. 그림에서 볼 수 있듯이 0o와 90o의 경우에는 기하학적 형상과 섬유구조의 주축방향이 일치하게 되는데

이경우에는 모서리를 중심으로 하여 주름이 발생하는 것을 관찰할 수 있다. 또한, 모서리 하단부를 중심으로 두께가 두꺼워지는 부분이 나타났는데 이는

섬유들이 뭉쳐 모여서 거시적 밀도가 증가하면서 나타난 일이다. 또한 이부분에서는 연신이 거의 되지 않으면서 전단변형이 활발하게 나타나는 결과로

주름이 발생하는데 이 경우 이에 대한 계산은 Fig. 10에 나타난 실제를 잘 모사한 것으로 판단하고 있다. Fig. 12는 두께 변화를 색으로

표시하여 기하학적으로 나타난 주름과 함께 계산 결과를 표현하고 있는데, 실험에서 두께 변화를 측정하는 것이 용이하지 않아 직접적인 비교를 수행하지는

못하였다.

Fig. 12의 45o의 경우에는 주변의 형상과

섬유 이방성이 복잡하게 연결되어 계산이 쉽게 수행되기 어렵고 그 예측 결과의 부정확성도 커 질 수 있다고 판단된다. Fig. 12에 관찰되는 복잡한

주름 현상들은 모두 이 이방성의 효과가 물체와 만났을 때 나타난 현상으로 다층적인 주름이 겹쳐진 것으로 추측된다. 큰 주름에 관해서는 일부

Fig. 10의 실험과 일치한다고 볼 수 있으나 실험결과에는 계산결과에서 볼 수 있는 복잡한 주름을 관찰하기는 어렵다.

Fig. 12의 수치모사 결과를 보면 실험에서 존재하였던 모서리 상의 여러 지점에서 시작되어 여러 방향으로 뻗어나간 주름들이 어느 정도

재현됨을 볼 수 있다. 그러나 실험에서는 이러한 주름들이 뚜렷이 대칭적으로 나타났으나 수치계산 결과에서는 전체적인 주름 모습이 대칭적인 것은 재현이

되었으나 일부 무작위적인 변형 결과가 제시된 것도 알 수 있었다. 이는 진공으로 얻을 수 있는 변형을 계산상에서 과도하게 예측했기 때문으로 추측하고

있다.

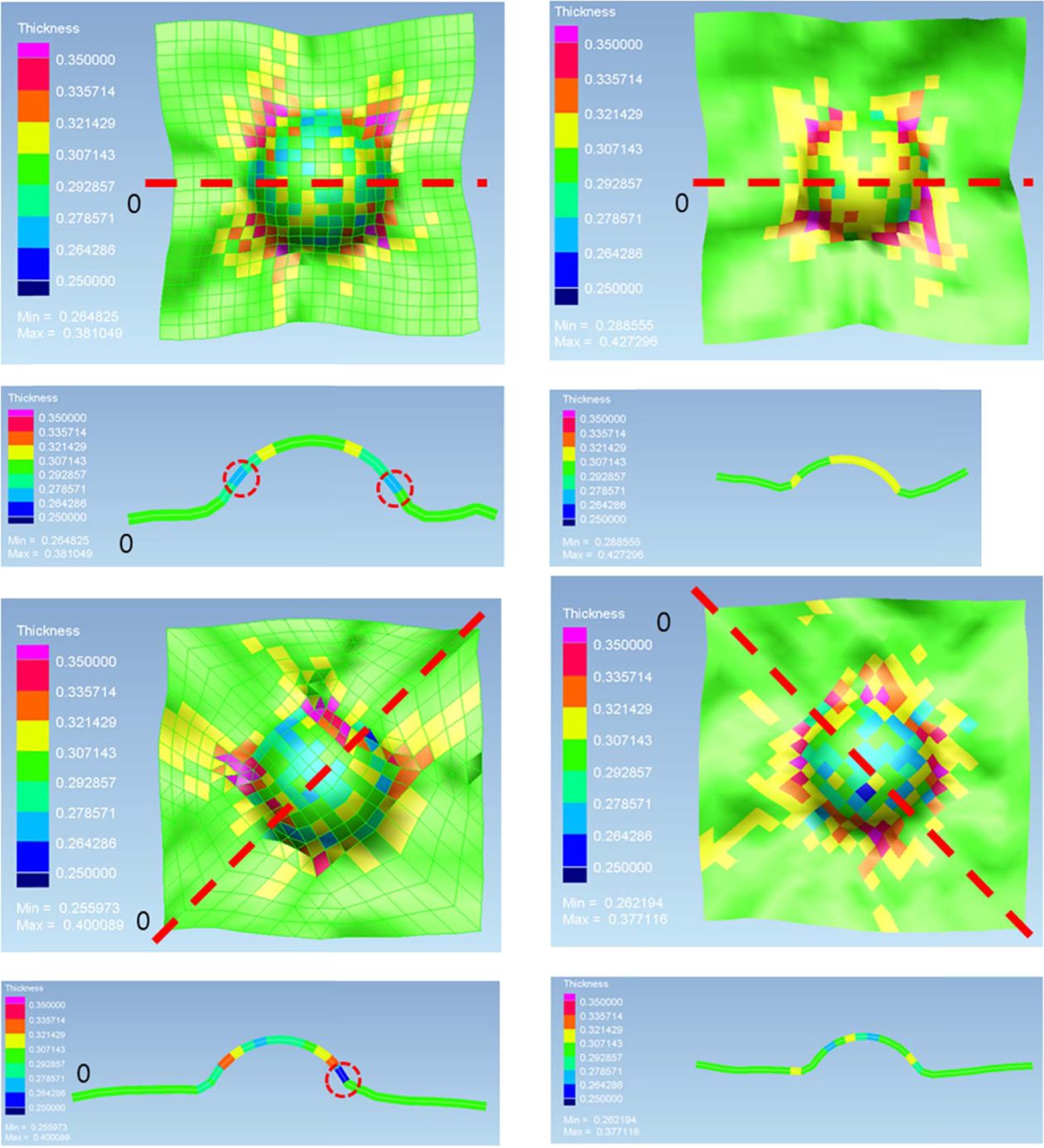

3.4 프리폼 수치모사 결과

이 반구 형상의 프리폼은 여러 기존 연구에서 계산이 수행되었던 바와 매우 유사하다. 이 연구에서도 기존 연구에서 사용한 방법과 유사한

방법으로 계산을 수행하였다[14-18]. 전체적인 변형은 Fig. 11의 실험 결과와 Fig. 13에 제시한 계산 결과가 유사함을 확인할 수 있다.

특히, 대각선 방향으로 나타나는 거시 주름은 두 결과에서 공히 나타나고 있다.

이 프리폼의 수치 모사에서의 특징은 두께가 감소하는 구간과 증가하는 구간이 인접해 있다는 것이다. 이는 Fig. 13의 좌 하단 그림의

붉게 동그라미 쳐 진 부분은 0.26 mm로 얇아지는 현상을 확인할 수 있다. 앞에 언급한 바와 같이 이 두께를 실험적으로 측정하지는

못하였다. 또한, 이 부분 바로 위쪽에 0.31 mm로 두께가 두꺼워진

노란 구간이 존재하는 것을 볼 수 있다.

또한 이 계산 결과 확인할 수 있는 것은 두께 변화가 대칭적인 다이 형상에 대해서도 프리폼의 비등방성으로 인하여 등방하지 않으며

Fig. 13에서 볼 수 있듯이 주축의 대각선 방향으로 강한 주름이 발생하고 두께도 두꺼워져 있는 것을 알 수 있다. 보통 금속 판제의 드로잉과

같은 등방성 판재의 성형 에서는 이러한 이방성에 따른 비대칭적 결과가 나타나지 않는다.

반구 형상의 실험과 수치모사는 벤치마크로서 여전히 유효하지만 실제 RTM 등에서 사용하는 프리폼에서는 반구와 바닥의 경계와 같은 심한

변화는 제한적으로 나타난다. 여기서 중요하게 고려할 점은 이러한 수치모사에서 실험과 유사한 전단각이 예측된다면 적응 가능 범위 안에서

프리폼의 변형을 예측하여 섬유 배향을 알아내고 이로부터 기계적물성, RTM 공정 중의 투과성 계수 등 필요한 물성들을 예측할 수 있다는 것이다.

|

Fig. 10 Draping experiment results with the rectangular block: 0o, 90o, 45o, -45o in the order of upper left, upper right, lower left, lower right |

|

Fig. 11 Draping experiment results with the hemispherical die: 0o (Layer 1), 90o (Layer 4), 45o (Layer 2), -45o (Layer 3) in the order of upper left, upper right, lower left, lower right |

|

Fig. 12 Draping simulation results with the rectangular block (thickness variation): 0o, 90o, 45o, -45o in the order of upper left, upper right, lower left, lower right |

|

Fig. 13 Draping simulation results with the hemispherical die (thickness variation): 0o (Layer 1), 90o (Layer 4), 45o (Layer 2), -45o (Layer 3) in the order of upper left, upper right, lower left, lower right |

본 논문에서는 탄소섬유직조물을 이용하여 RTM 공정프리폼을 성형할 때 나타나는 특성에 대하여 조사하였다. 섬유직조물의 전단물성을 측정하였고,

반구형다이와 직육면체 다이에서 드레이핑 중의 변형특성을 실험적으로 연구하였다. 또한 동일한 형상에 대하여 수치모사를 수행하여 수치모사와 실험의

부합 정도를 검토하였다.

수치모사에 있어서 격자계를 분할할 때 소재의 warp방향과 weft방향을 맞추어 해석을 하는 것은 금형에 의해 변형되는 소재의 전단

변형 발생량이 전단 잠김 각도를 넘어서지 않는 범위에서 적용하는 것이 바람직한 것으로 판단된다. 또한 본 연구에서 확인된 제품의 두께 변화는 비교

분석을 위한 변수의 수가 충분하지 않지만, 현재까지의 결과로 확인했을 때 실험 상에서 탄소 섬유 직조물의 두께가 변화되는 구간과 계산결과에서 확인된

구간이 유사하다는 것을 알 수 있었다.

이 계산 결과를 이용하여 투과성계수, 기계적물성을 예측할 수 있으며 RTM이나 직접 압축성형을 위한 프리폼의 적정성을 판단할 수 있으리라

기대된다.

이 성과는 과학기술정보통신부의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(NRF-2018R1A5A1024127).

- 1. Yun, J.D., Fu, J., and Jung, Y.H., “Filament Band Winding Simulation for Fiber Reinforced Cylindrical Pressure Vessels,” Korean Journal of Computational Design and Engineering, Vol. 19, No. 1, 2014, pp. 19-28.

-

- 2. Grujicic, M., Chittajallu, K.M., and Walsh, S., “Non-isothermal Preform Infiltration during the Vacuum-assisted Resin Transfer Molding (VARTM) Process,” Applied Surface Science, Vol. 245, No. 1-4, 2005, pp. 51-64.

-

- 3. Guo, Q.W., Li, J.L., Zhang, G.L., He, Y.H., Zhang, M., and Chen, L., “Study on the Processibility of BMI for RTM Process and Mechanical Performance of Carbon Fiber Three-Dimension and Five-direction Braided/BMI Composites,” Advanced Materials Re-search, Vol. 139, 2010, pp. 94-97.

-

- 4. Nguyen, N., Hao, A., Park, J. G., and Liang, R., “In situ Curing and Out‐of‐autoclave of Interply Carbon Fiber/carbon Nanotube Buckypaper Hybrid Composites Using Electrical Current,” Advanced Engineering Materials, Vol. 18, No. 11, 2016, pp. 1906-1912.

-

- 5. Chen, J.J., Ding, Y.S., and Hao, K.R., “The Optimization of Carbon Fiber Drawing Process Based on Cooperative Immune Clonal Selection Algorithm,” Advanced Materials Research, Vol. 681, 2013, pp. 304-308.

-

- 6. Sung, N.B., “Synthesis of Application on the Product Design for the Shielding of the Electromagnetic Wave in the Electrical Ap-pliances,” The Journal of the Korea Contents Association, Vol. 11, No. 9, pp. 129-136.

-

- 7. Hamidi, Y.K., and Altan, M.C., “Process Induced Defects in Liquid Molding Processes of Composites,” International Polymer Pro-cessing, Vol. 32, No. 5, 2017, pp. 527-544.

-

- 8. Jung, Y., Kim, S.J., and Han, W.S., “Numerical Simulation of RTM Process Using the Extended Finite Element Method Combined with the Level Set Method,” Journal of Reinforced Plastics and Composites, Vol. 32, No. 5, 2013, pp. 308-317.

-

- 9. Oliveira, I.R.D., Amico, S.C., Souza, J.A., and de Lima, A.G.B., “Numerical Analysis of the Resin Transfer Molding Process via PAM-RTM Software,” Defect and Diffusion Forum, Vol. 365, 2015, pp. 88-93.

-

- 10. Gelin, J.C., Cherouat, A., Boisse, P., and Sabhi, H., “Manufacture of Thin Composite Structures by the RTM Process: Numerical Simulation of the Shaping Operation,” Composites Science and Technology, Vol. 56, No. 7, pp. 711-718.

-

- 11. Liang, B., Hamila, N., Peillon, M., and Boisse, P., “Analysis of Thermoplastic Prepreg Bending Stiffness during Manufacturing and of Its Influence on Wrinkling Simulations,” Composites Part A: Applied Science and Manufacturing, Vol. 67, 2014, pp. 111-122.

-

- 12. Han, M.G., and Chang, S.H., “Draping Simulation of Carbon/epoxy Plain Weave Fabrics with Non-orthogonal Constitutive Model and Material Behavior Analysis of the Cured Structure,” Composites Part A: Applied Science and Manufacturing, Vol. 110, 2018, pp. 172-182.

-

- 13. Rodgers, W.R., Pasupuleti, P., Zhao, S., Wathen, T., Doroudian, M., and Aitharaju, V., “Numerical Simulation with Experimental Validation of the Draping Behavior of Woven Fabrics,” Proceedings of the American Society for Composites—Thirty-second Tech-nical Conference, Oct. 2017.

-

- 14. Cherouat, A., Borouchaki, H., and Billoët, J.L., “Geometrical and Mechanical Draping of Composite Fabric,” Revue Européenne des Eléments, Vol. 14, No. 6-7, 2005, pp. 693-707.

-

- 15. Boisse, P., Hamila, N., Vidal-Sallé, E., and Dumont, F., “Simulation of Wrinkling during Textile Composite Reinforcement Forming. Influence of Tensile, In-plane Shear and Bending Stiffnesses,” Composites Science and Technology, Vol. 71, No. 5, 2011, pp. 683-692.

-

- 16. Wang, P., Legrand, X., and Soulat, D., Textiles for Advances Applications. 6th ch. London, UK, 2017.

-

- 17. Lin, H., Wang, J., Long, A.C., Clifford, M.J., and Harrison, P., “Predictive Modelling for Optimization of Textile Composite Form-ing,” Composites Science and Technology, Vol. 67, No. 15-16, 2007, pp. 3242-3252.

-

- 18. Okine, R.K., “Analysis of Forming Parts from Advanced Thermoplastic Composite Sheet Materials,” Journal of Thermoplastic Com-posite Materials, Vol. 2, No. 1, 1989, pp. 50-76.

-

- 19. Creech, G., and Pickett, A.K., “Meso-modelling of Non-crimp Fabric Composites for Coupled Drape and Failure Analysis,” Journal of Materials Science, Vol. 41, No. 20, pp. 6725-6736.

-

- 20. Ye, L., and Daghyani, H.R., “Characteristics of Woven Fibre Fabric Reinforced Composites in Forming Process,” Composites Part A: Applied Science and Manufacturing, Vol. 28, No. 9-10, 1997, pp. 869-874.

-

This Article

This Article

-

2020; 33(2): 61-67

Published on Apr 30, 2020

- 10.7234/composres.2020.33.2.061

- Received on Jul 16, 2019

- Revised on Mar 13, 2020

- Accepted on Mar 19, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Sun Kyoung Kim

-

Department of Mechanical System Design Engineering, Seoul National University of Science and Technology

- E-mail: sunkkim@seoultech.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.