- Mechanical and Electrical Characteristics of Polyurethane-Based Composite Fibers

Hoyoung Jang*, Hyeon-Jong Lee*, Ji Won Suk*†

* School of Mechanical Engineering, Sungkyunkwan University

- 폴리우레탄 기반 복합 섬유의 기계적, 전기적 특성

장호영* · 이현종* · 석지원*†

Soft robotics and wearable devices require large

motions and flexibility. In this regard, there is a demand for developing

stretchable strain sensors which can be attached to the soft robots and

wearable devices. In this work, we fabricated stretchable and electrically

conductive composite fibers by combining polyurethane (PU) and silver

nanoflowers (AgNFs). The PU/AgNF composite fibers showed the change of the

resistance as a function of the applied strain, demonstrating the potential for

stretchable strain sensors in soft robotics and wearable devices. The

mechanical and electrical characteristics of the composite fibers were measured

and analyzed to use the composite fibers for stretchable strain sensors.

소프트 로봇 및 웨어러블 소자는 대변형 및 큰 유연성을 요구한다. 이에

따라, 소프트 로봇 또는 웨어러블 소자에 부착하여 사용할 수 있는 신축성 스트레인 센서의 필요성이 대두되고

있다. 본 연구에서는 폴리우레탄과 은나노꽃입자를 혼합하여 신축성과 전기전도성을 갖는 복합 섬유를 제조하였다. 이러한 복합 섬유는 스트레인에 따라 섬유의 저항이 변하게 되어 신축성 스트레인 센서로 가능성이 높다. 복합 섬유를 신축성 스트레인 센서로 활용하기 위해서, 복합 섬유의

기계적, 전기적 특성을 측정, 분석하였다.

Keywords: 소프트 로봇(Soft robot), 복합 섬유(Composite fiber), 히스테리시스(Hysteresis), 스트레인 센서(Strain sensor)

소프트 로봇이란 유연한 재료로 만들어진 로봇으로서, 전통적인 로봇에서는 불가능한 로봇과 사람이 공존하는 작업 환경 구성이 가능하고,

사람의 일을 보조할 뿐만 아니라 외골격에 장착하여 사람의 움직임 자체를 보조해 줄 수 있다는 장점이 있다. 이러한 로봇은 기존의 구동기를 사용할

수 없으므로, 유연하고 소프트한 소재를 활용한 다양한 새로운 시도들이 있었다. 대표적인 예로는 유전 탄성체 구동기(dielectric

elastomer actuator, DEA), 형상기억합금(shape memory alloy, SMA), 전기활성고분자(electro-active

polymer, EAP) 등을 활용한 연구가 있었다[1-3]. 최근에는 낚싯줄이나 재봉실을 꼬아서 만든 코일형 구동기(twisted and

coiled actuator, TCA)가 제시되었으며 매우 큰 변위와 단위 무게당 매우 높은 파워를 만들 수 있어 새로운 소프트 구동기로서의 가능성이

높다[4-6]. 이러한 구동기들을 사용한 소프트 로봇의 경우 큰 변위를 내는데 이를 측정하기 위해서는 기존의 스트레인 게이지나 인코더를 사용할

수 없다. 이에 따라, 큰 스트레인(strain)을 측정할 수 있는 신축성 스트레인 센서가 필요하다.

신축성 스트레인 센서를 제작하기 위해서, 신축성 고분자 표면에 전기전도성 물질을 코팅하는 방법이 보고되었으나[7-9], 코팅의 내구성

등에 대한 단점이 존재한다. 이에 대한 대안으로 신축성이 있는 고분자에 전기전도성을 갖는 필러를 혼합하여 전도성을 갖는 신축성 고분자 복합 재료를

제작하고 이를 신축성 스트레인 센서로 이용할 수 있다[10-12]. 스트레인 센서를 구현하기 위하여, 두 개의 전도성 복합 재료 필름을 이용해서

커패시터 형태를 제작할 수도 있고, 변형에 따른 복합 재료 필름의 저항 변화를 측정할 수도 있다. 전도성 필러로는 탄소나노튜브, 그래핀, 이차원

물질, 금속 나노와이어, 금속 나노입자 등 다양한 나노 소재가 사용되고 있는데[13-17], 최근 은나노꽃입자를 활용한 신축성 폴리우레탄 복합

재료가 보고되었다[18]. 은나노꽃입자는 꽃잎 형태를 갖으며, 다수의 은나노디스크로 이루어진 은나노입자로 표면적이 넓어 상대적으로 분산이 잘 되며,

꽃잎 부분의 두께가 수십 나노미터 이하로 얇아서 녹는점이 낮은 특성이 있어 고전도성 복합 재료로 활용될 가능성이 높다.

본 연구에서는 이러한 은나노꽃입자와 폴리우레탄으로 이루어진 복합 섬유에 대해 스트레인 센서로서의 특성을 파악하였다. 폴리우레탄 용액에

은나노꽃입자를 분산한 후 습식 방사 기술을 이용하여 복합 섬유를 제작하였다. 복합 섬유의 기계적, 전기적 물성을 평가하였으며, 다양한 스트레인에

따른 반복 특성을 평가하여 기계적, 전기적 히스테리시스(hysteresis)를 측정, 분석하였다.

2.1 전도성 복합 섬유 제작

신축성 폴리우레탄에 금속 필러를 첨가함으로써 전기전도성을 갖는 복합 섬유를 제작하였다. 섬유를 제작하기 위해서 습식 방사 기술을 사용하였다[18].

필러는 꽃 모양을 갖는 은나노입자를 사용하였는데, 은나노꽃입자는 기존에 보고된 방법을 따라서 합성하였다[19]. 복합 섬유를 제작하기 위하여,

폴리우레탄 펠렛을 DMF(dimethylformamide)에 10 wt%로 녹이고, 혼합 용액에 85.7 wt%의 은나노꽃입자를 첨가한 뒤 초음파

분산기를 통해 분산하였다. 은 입자가 분산된 용액을 주사기에 넣고 주사기 펌프를 통해 물로 채워진 응고 수조에서 습식 방사를 함으로써, DMF를

제거하고 섬유를 제작하였다[18].

2.2 복합 섬유의 기계적, 전기적

특성 측정

복합 섬유의 기계적 물성은 인장시험기를 이용하여 1 mm/sec의 변위 속도(스트레인 변화률 2%/sec)로 측정하였다. 이 때, 표점

거리(gauge length)는 50 mm였다. 전기적 특성은 섬유의 끝 단을 전도성 에폭시와 전도성 테이프로 고정하고, 전압 분할 회로와 데이터

수집 장치(DAQ)를 이용하여 섬유의 저항 변화를 측정하였다. 다양한 스트레인에 따른 섬유의 전기적 특성 변화와 사이클 시험을 위해서, 섬유에

인장시험기를 이용하여 변위를 가하면서 저항 변화를 측정하였다.

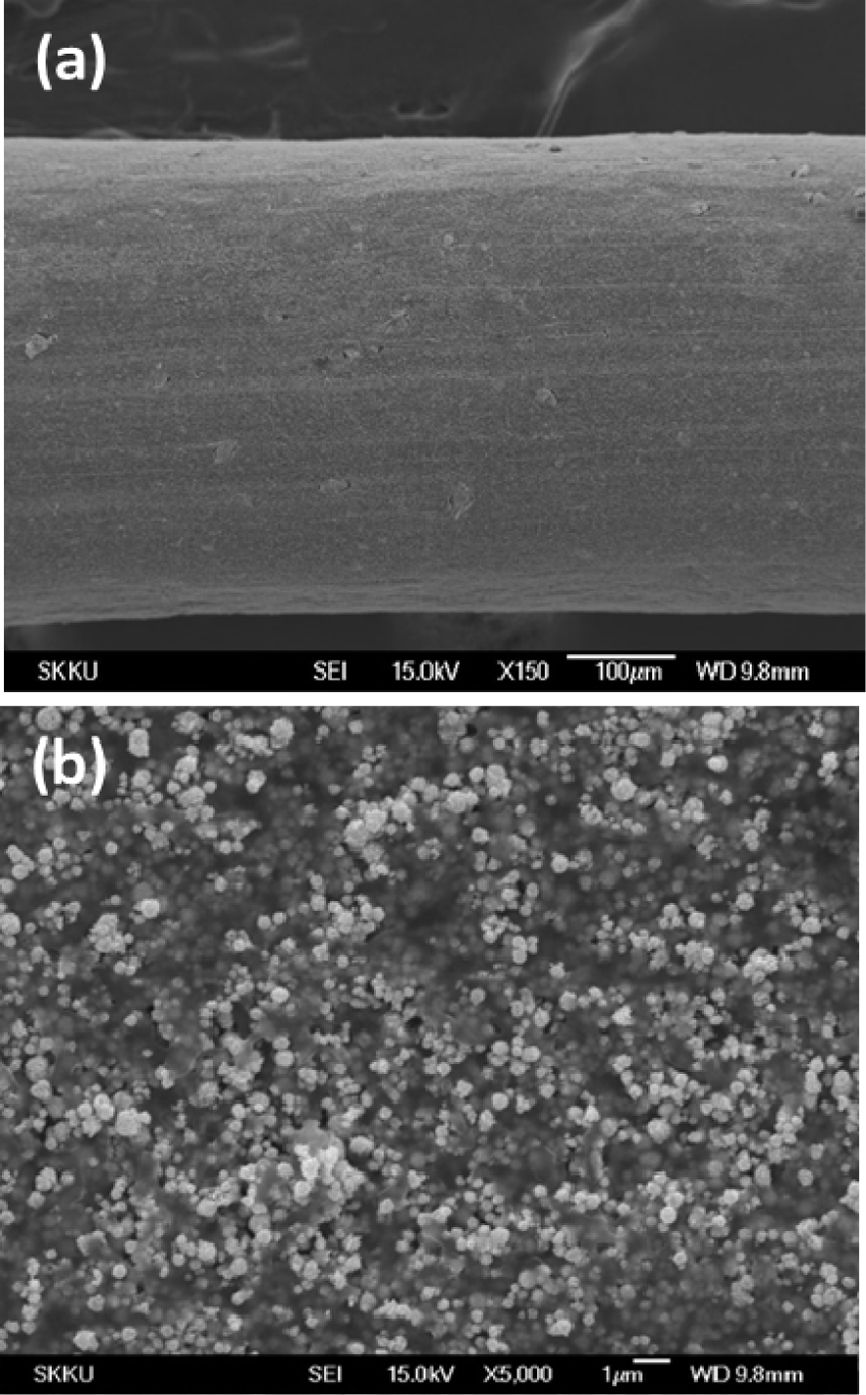

Fig. 1은 습식 방사에 의해 제조한 폴리우레탄/은나노꽃입자 복합 섬유의 SEM(scanning electron

microscopy) 사진이다. 섬유의 평균 직경은 약 440 μm이며(Fig. 1(a)), 수 백 나노미터 크기의 은나노꽃입자가 폴리우레탄에

고르게 분산된 것을 확인할 수 있다(Fig. 1(b)). 이렇게 합성된 섬유의 전기전도도는 약 450 S/m를 나타냈다.

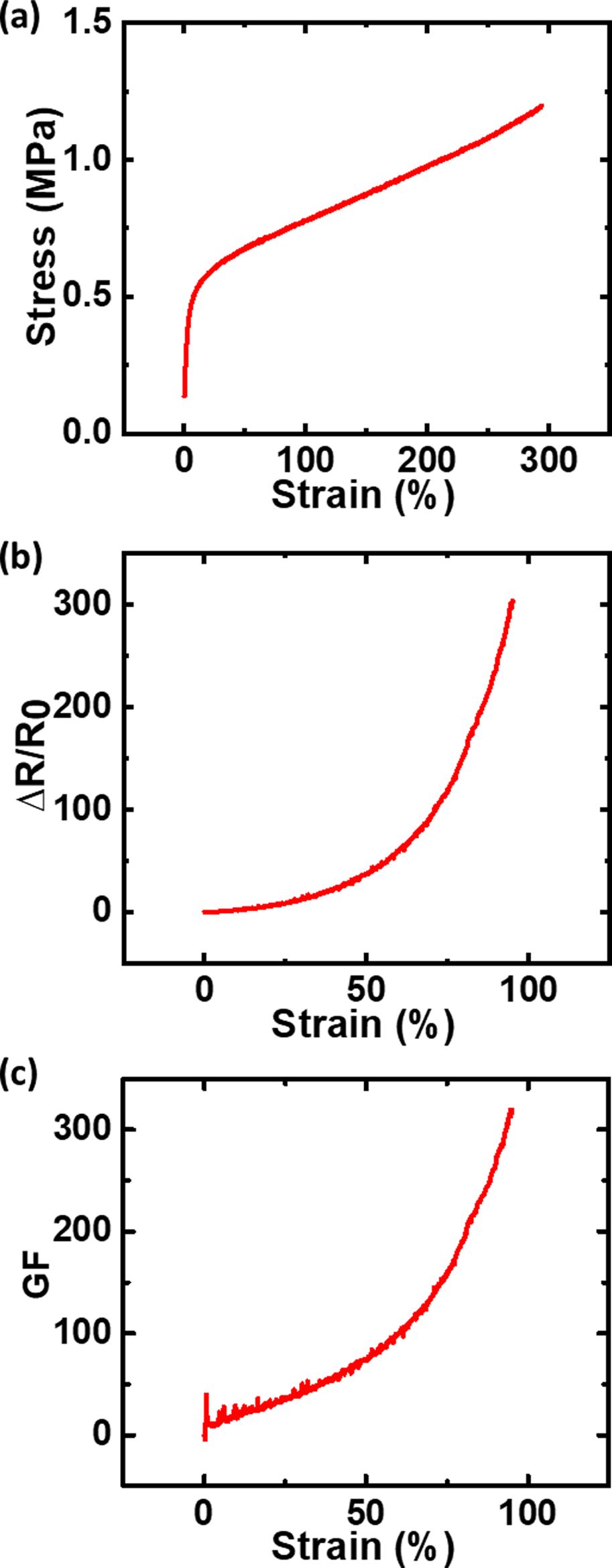

Fig. 2(a)는 폴리우레탄/은나노꽃입자 복합 섬유의 스트레스-스트레인 곡선이다. 최대 파단 변위는 약 294%로 합성한 복합 섬유가

고신축성을 갖는 것을 확인하였다. 최대 하중은 0.18 N이며, 이는 1.2 MPa의 파괴응력에 해당한다.

Fig. 2(b)는 95%의 스트레인을 가할 때까지, 복합 섬유의 저항 변화를 측정한 결과이다. 그래프는 초기 저항에 대한 저항 변화

비율(ΔR/R0)을 나타낸다. 그래프에서 알 수 있듯이 ΔR/R0가 최대 304까지 증가하는 것을 볼 수

있다. Fig. 2(c)는 스트레인에 따른 게이지 팩터(gauge factor)의 변화를 나타내는 것으로, 초기 스트레인 범위에서는 선형성을 갖으며

변하다가, 스트레인이 커짐에 따라서 게이지 팩터도 크게 증가하는 것을 확인할 수 있다. 95%의 스트레인에서 게이지 팩터는 320에 해당한다.

따라서, 폴리우레탄/은나노꽃입자 복합 섬유를 스트레인 센서로 이용할 경우, 매우 높은 감도를 갖는 센서로 활용할 수 있음을 알 수 있다.

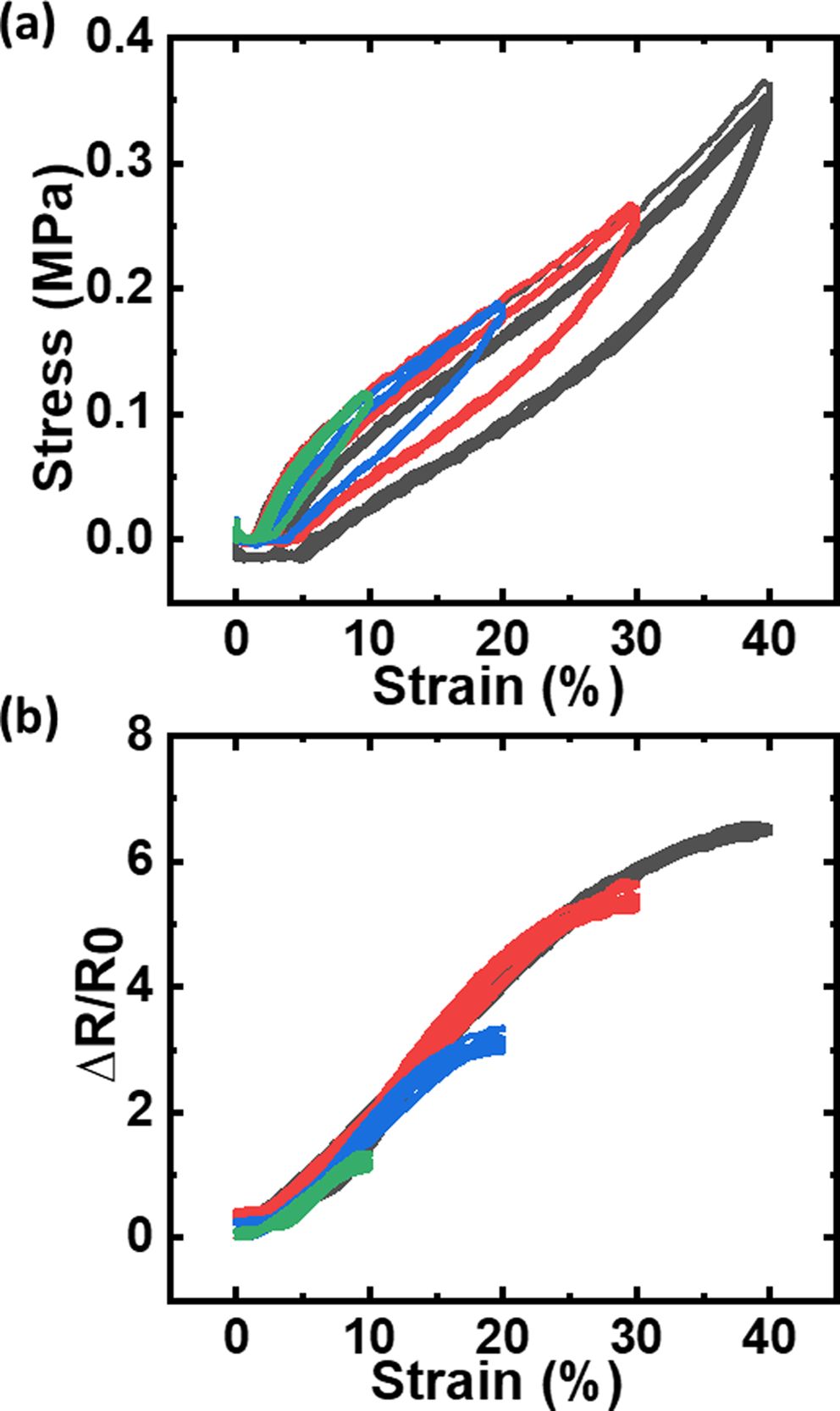

복합 섬유의 기계적, 전기적 히스테리시스를 알아보기 위해서, 섬유를 반복적으로 인장, 수축시키면서 하중의 변화와 저항의 변화를 관찰하였다.

특히, 스트레인을 10%, 20%, 30%, 40%로 증가시키면서, 섬유의 응답성을 관찰하였다. Fig. 3(a)에서 볼 수 있듯이, 복합 섬유는

인장되고 원래 위치로 회복될 때의 스트레스-스트레인 곡선에서 차이를 보이게 된다. 이는 일반적으로 고분자 재료에서 관찰되는 것으로 변형이

가해진 이후 본래의 형태로 돌아가면서 흡수된 에너지와 방출되는 에너지 차이로 나타나는 히스테리시스다. 히스테리시스는 스트레스-스트레인 곡선에서

jAS-ARj/AS로 정량화할 수 있는데,

여기서 AS와 AR은 스트레스-스트레인 곡선에서 인장될 때와 수축될 때의 곡선 아래 면적을 각각 나타낸다[20].

Fig. 3(a)로부터 계산된 히스테리시스는 스트레인이 10%, 20%, 30%, 40%일 때, 각각 30.05%, 32.17%,

32.45%, 34.65%로 증가하는 것을 확인하였다.

Fig. 3(b)는 스트레인에 따른 저항 변화를 보여준다.기계적인 히스테리시스에 비해서, 저항 변화의 히스테리시스는 낮은 것을 확인할

수 있다. 따라서, 폴리우레탄/은나노꽃입자를 이용한 복합 섬유는 변형에 따른 저항 변화를 측정함으로써 스트레인 센서로 활용할 가능성이 있음을 확인할

수 있었다.

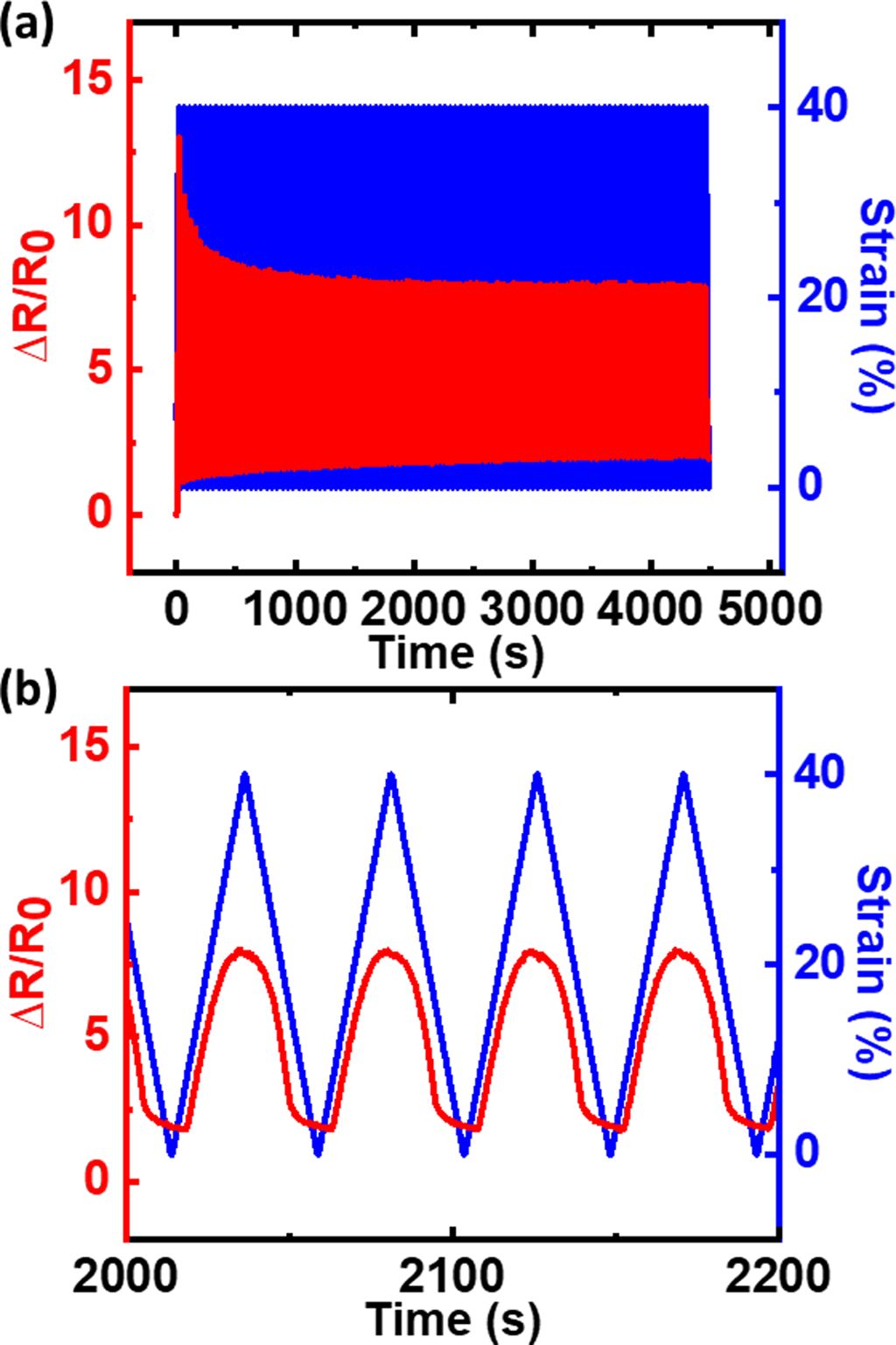

이러한 폴리우레탄/은나노꽃입자 복합 섬유에 대해 반복적으로 인장-회복 사이클을 가하면서 저항 변화를 측정하였다. Fig. 4(a)는

40%의 스트레인에 대해서 100회의 반복 시험에 대한 저항 변화 결과이다. 초기에 높은 저항 변화는 반복 횟수가 증가함에 따라 일정한 값으로

수렴하는 것을 확인할 수 있다. 이는 복합 섬유에 처음 변형이 가해지면, 내부의 은나노꽃입자에 의한 전도성 네트워크가 변형되어 저항 변화가 크게

되지만, 반복적인 인장-회복을 통해서 전도성 네트워크가 안정화되는 것을 보여준다. Fig. 4(b)는 복합 섬유의 저항 변화가 안정화 되었을 때의

결과로, 40%의 스트레인 곡선에 따라서 섬유의 저항 변화가 잘 따라 가는 것을 볼 수 있다.

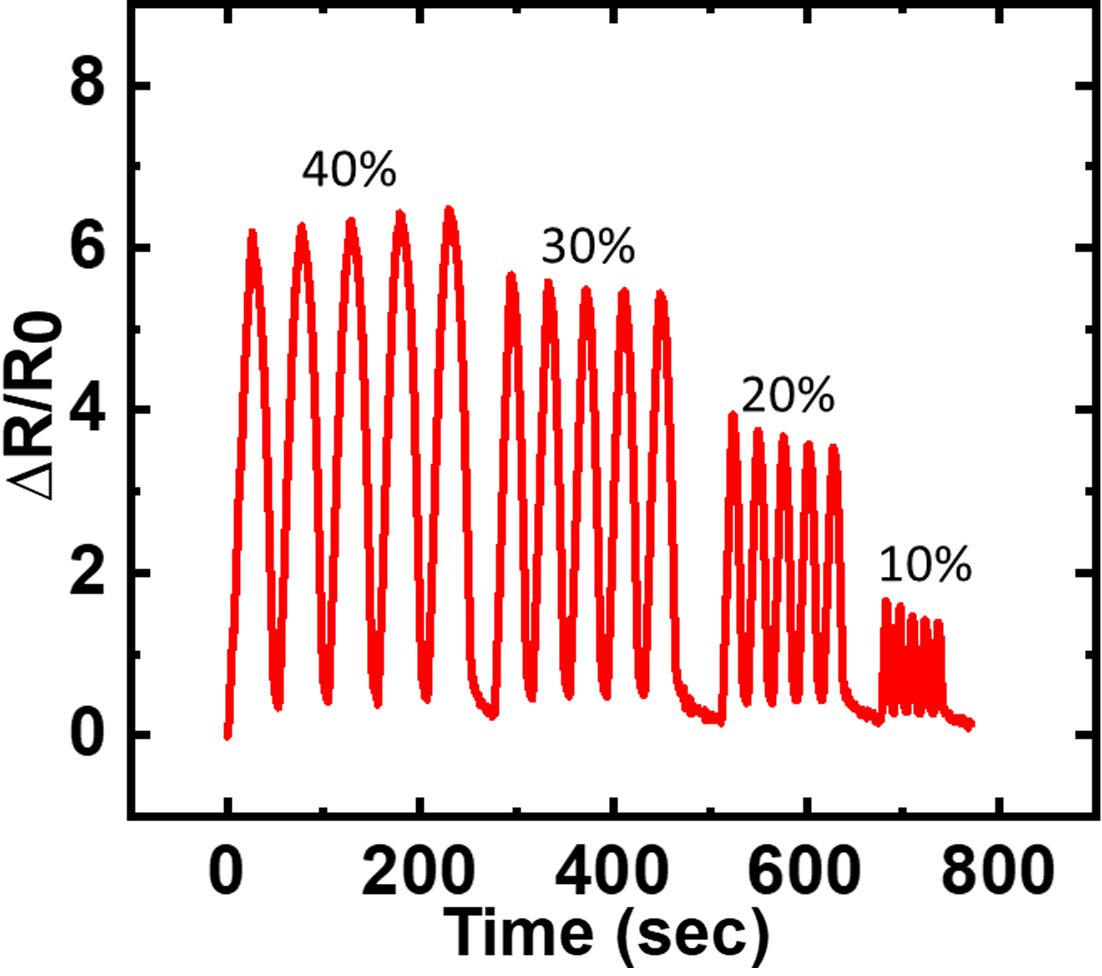

이러한 폴리우레탄/은나노꽃입자 복합 섬유에 대해 스트레인을 변화시키면서 즉각적인 저항 변화를 측정하였다. Fig. 5에서 볼 수 있듯이,

스트레인을 40%에서 30%, 20%, 10%로 낮추면서 각각의 경우에 5회 반복 실험을 한 결과, 스트레인에 따라 안정적인 저항 변화를 나타내는

것을 알 수 있었다. 따라서, 폴리우레탄/은나노꽃입자 복합섬유를 대변형 측정이 가능한 스트레인 센서로 활용할 수 있음을 확인하였다.

|

Fig. 1 SEM images of a single composite fiber. (a) Low-magnification and (b) high-magnification images of the fiber surfaces |

|

Fig. 2 Mechanical and electrical properties of the composite fibers. (a) Stress-strain curve, (b) change of the resistance, and (c) change of the gauge factor |

|

Fig. 3 (a) Mechanical and (b) electrical hysteresis of the composite fiber depending on different applied strains |

|

Fig. 4 Cycle tests of the composite fiber under 40% strain |

|

Fig. 5 Electrical responses of the composite fiber depending on different applied strains |

본 연구에서는 전기전도성을 갖는 은나노꽃입자를 신축성을 갖는 폴리우레탄에 혼합하여 습식 방사를 통해 섬유로 제작하였다. 이러한 폴리우레탄/은나노꽃입자

섬유에 대해서 기계적, 전기적 물성을 평가하였다. 특히, 스트레인에 따른 기계적, 전기적 변화를 관찰함으로써, 인장, 회복에 따른 히스테리시스를

평가하였다. 반복적인 사이클 시험을 통해서 합성된 섬유가 40%의 스트레인에도 안정적으로 응답하는 것을 확인하였다. 이러한 고신축성의 전도성 섬유는

소프트 로봇이나 웨어러블 소자에서 스트레인 센서로 활용될 가능성이 높다. 따라서, 합성한 섬유에 대해 스트레인을 변화시킴에 따른 섬유의 저항 변화를

관찰하였으며, 스트레인 센서로서의 가능성을 확인할 수 있었다.

본 연구는 정부(과학기술정보통신부)의 재원으로 한국연구재단 - 바이오닉암 메카트로닉스 융합기술개발사업의 지원을 받아 수행된 연구입니다(No.

2014M3C1B2048175). 또한, 본 연구는 정부(과학기술정보통신부)의 재원으로 한국연구재단 - 기초연구사업의 지원을 받아 수행된 연구입니다(No.

2019R1A2C2089785).

- 1. Kim, H.I., Han, M.W., Song, S.H., and Ahn, S.H., “Soft Morphing Hand Driven by SMA Tendon Wire,” Composites Part B: En-gineering, Vol. 105, 2016, pp. 138-148.

-

- 2. Brochu, P., and Pei, Q., “Advances in Dielectric Elastomers for Actuators and Artificial Muscles,” Macromolecular Rapid Commu-nications, Vol. 31, No. 1, 2009, pp. 10-36.

-

- 3. Jo, C., Pugal, D., Oh, I.K., Kim, K.J., and Asaka, K., “Recent Advances in Ionic Polymer-metal Composite Actuators and Their Modeling and Applications,” Progress in Polymer Science, Vol. 38, No. 7, 2013, pp. 1037-1066.

-

- 4. Haines, C.S., Lima, M.D., Li, N., Spinks, G.M., Foroughi, J., Madden, J.D.W., Kim, S.H., Fang, S., Andrade, M.J., Göktepe, F., Göktepe, Ö., Mirvakili, S.M., Naficy, S., Lepró, X., Oh, J., Kozlov, M.E., Kim, S.J., Xu, X., Swedlove, B.J., Wallace, G.G., and Baughman, R.H., “Artificial Muscles from Fishing Line and Sewing Thread,” Science, Vol. 343, No. 6173, 2014, pp. 868-872.

-

- 5. Piao, C., Jang, H., Lim, T., Kim, H., Choi, H.R., Hao, Y., and Suk, J.W., “Enhanced Dynamic Performance of Twisted and Coiled Soft Actuators Using Graphene Coating”, Composites Part B: Engineering, Vol. 178, 2019, pp. 107499.

-

- 6. Piao, C., and Suk, J.W., “Enhanced Cooling Performance of Polymer Actuators Using Carbon Nanotube Composites”, Composites Research, Vol. 30, No. 2, 2017, pp. 165-168.

-

- 7. Yang, Y., Ding, S., Araki, T., Jiu, J., Sugahara, T., Wang, J., Vanfleteren, J., Sekitani, T., and Suganuma, K., “Facile Fabrication of Stretchable Ag Nanowire/polyurethane Electrodes Using High Intensity Pulsed Light,” Nano Research, Vol. 9, No. 2, 2016, pp. 401-414.

-

- 8. Li, X., Hua, T., and Xu, B., “Electrochemical Properties of a Yarn Strain Sensor with Graphene-sheath/polyurethane-core,” Carbon, Vol. 118, 2017, pp. 686-698.

-

- 9. Lee, H., Glasper, M.J., Li, X., Nychka, J.A., Batcheller, J., Chung, H.J., and Chen, Y., “Preparation of Fabric Strain Sensor Based on Graphene for Human Motion Monitoring,” Journal of Materials Science, Vol. 53, 2018, pp. 9026-9033.

-

- 10. Liu, H., Gao, H., and Hu, G., “Highly Sensitive Natural Rubber/pristine Graphene Strain Sensor Prepared by a Simple Method”, Composites Part B: Engineering, Vol. 171, 2019, pp. 138-145.

-

- 11. Guo, X., Huang, Y., Zhao, Y., Mao, L., Gao, L., Pan, W., Zhang, Y., and Liu, P., “Highly Stretchable Strain Sensor Based on SWCNTs/CB Synergistic Conductive Network for Wearable Human-activity Monitoring and Recognition,” Smart Materials and Structures, Vol. 26, 2017, pp. 095017.

-

- 12. Park, Y.B., Pham, G.T., Wang, B., and Kim, S.W., “Smart Structural Health Monitoring Using Carbon Nanotube Polymer Compo-sites,” Composites Research, Vol. 22, No. 6, 2009, pp. 1-6.

- 13. Lin, L., Liu, S., Zhang, Q., Li, X., Ji, M., Deng, H., and Fu, Q., “Towards Tunable Sensitivity of Electrical Property to Strain for Conductive Polymer Composites Based on Thermoplastic Elastomer,” ACS Applied Materials & Interfaces, Vol. 5, 2013, pp. 5815-5824.

-

- 14. Park, H., Lim, S., Nguyen, D.D., and Suk, J.W., “Electrical Measurements of Thermally Reduced Graphene Oxide Powders under Pressure,” Nanomaterials, Vol. 9, 2019, pp. 1387.

-

- 15. Kang, J., Lim, T., Jeong, M.H., and Suk, J.W., “Graphene Papers with Tailored Pore Structures Fabricated from Crumpled Graphene Spheres,” Nanomaterials, Vol. 9, 2019, pp. 815.

-

- 16. Kaushik, V., Wu, S., Jang, H., Kang, J., Kim, K., and Suk, J.W., “Scalable Exfoliation of Bulk MoS2 to Single- and Few-layers Using Toroidal Taylor Vortices,” Nanomaterials, Vol. 8, 2018, pp.587.

-

- 17. Wei, Y., Chen, S., Li, F., Lin, Y., Zhang, Y., and Liu, L., “Highly Stable and Sensitive Paper-based Bending Sensor Using Silver Nanowires/layered Double Hydroxides Hybrids,” Applied Materials & Interfaces, Vol. 7, 2015, pp. 14182-14191.

-

- 18. Ma, R., Kang, B., Cho, S., Choi, M., and Baik, S., “Extraordinarily High Conductivity of Stretchable Fibers of Polyurethane and Sil-ver Nanoflowers,” ACS Nano, Vol. 9, No. 11, 2015, pp. 10876-10886.

-

- 19. Faseela, K.P., Singh, S., and Baik, S., “Hierarchically-structured Silver Nanoflowers for Highly Conductive Metallic Inks with Dra-matically Reduced Filler Concentration,” Scientific Reports, Vol. 6, 2016, pp. 34894.

-

- 20. Wang, Y., Jia, Y., Zhou, Y., Wang, Y., Zheng, G., Dai, K., Liu, C., and Shen, C., “Ultra-stretchable, Sensitive and Durable Strain Sensors Based on Polydopamine Encapsulated Carbon Nanotubes/elastic Bands”, Journal of Materials Chemistry C, Vol. 6, 2018, pp. 8160-8170.

-

This Article

This Article

-

2020; 33(2): 50-54

Published on Apr 30, 2020

- 10.7234/composres.2020.33.2.050

- Received on Oct 27, 2019

- Revised on Mar 4, 2020

- Accepted on Mar 4, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Ji Won Suk

-

School of Mechanical Engineering, Sungkyunkwan University

- E-mail: jwsuk@skku.edu

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.