- Development of Epoxy Composites with SWCNT for Highly Thermal Conductivity

Hyeonil Kim*, Heung Cho Ko**, Nam-Ho You*†

* Institute of Advanced Composite Materials, Korea Institute of Science and Technology(KIST), Korea

*† Institute of Advanced Composite Materials, Korea Institute of Science and Technology(KIST), Korea

** School of Materials Science and Engineering, Gwangju Institute of Science and Technology(GIST), Korea

- 고방열 재료 개발을 위한 에폭시/단일벽 탄소나노튜브 복합체 개발

김현일* · 고흥조** · 유남호*†

Over the past decade, liquid crystalline epoxy (LCER)

has attracted much attention as a promising matrix for the development of

efficient heat dissipation materials. This study presents a comprehensive study

including synthesis, preparation and chacterization of polymer/inorganic

composites using typical 4,4-diglycidyloxybiphenyl (DP) epoxy among LECR. To

confirm the thermal conductivity of composite materials, we have prepared

composite samples composed of epoxy resin and single-wall carbon nanotube

(SWCNT) as a filler. In particular, DP composites exhibit higher thermal

conductivity than commercial epoxy composites that use the same type of filler

due to the highly ordered microstructure of the LCER. In addition, the thermal

conductivity of the DP composite can be controlled by controlling the amount of

filler. In particular, the DP composite containing a SWCNT content of 50 wt%

has the highest thermal conductivity of 2.008 W/mK

지난 10년간 효율적인 방열 재료 개발을 위해 유망한 매트릭스로서

액정 에폭시 수지(Liquid crystalline epoxy, LCER)는 많은 주목을 받아 왔다. 본 연구에서는 LECR중에서 대표적인 4,4-diglycidyloxybiphenyl (DP) 에폭시를 이용한 고분자/SWCNT

복합체의 합성과 제조 및 특성 분석을 포함한 포괄적 인 연구를 제시한다. 복합 재료의 열전도

특성을 확인해보기 위해 에폭시 수지와 충전제인 단일벽 탄소나노튜브(Single-wall carbon

nanotube, SWCNT)로 구성된 복합체 샘플이 준비되었다. 특히 DP 복합체는, LCER의 고도로 정렬 된 미세 구조로 인해 동일한

필러를 사용하는 상업용 에폭시의 복합체에 비해 높은 열 전도성을 보였다. 또한, DP 복합체의

열전도도는 충전제의 양을 조절하여 제어할 수 있으며, 특히 SWCNT의

함량이 50 wt%인 DP 복합체는 열전도도는 2.008 W/mK로 가장 높은 열전도도를 나타내었다

Keywords: 액정성 에폭시(Liquid crystalline epoxy), 열전도도(Thermal conductivity), 복합재료(Composite material), 단일벽 탄소나노튜브(Single wall carbon nanotube)

최근에는 일상 생활에서 경량화, 박형(薄型)화, 다기능 전자 기기에 대한 요구가 높아짐에 따라 동작 중 열을 많이 발생시키는 고집적 회로의 개발이 가속화 되고 있다[1-3].

이러한

열 발생과 축적 된 열에너지는 동작 불량이나 오동작, 내구성 저하 등의 문제를 유발시키게 된다. 따라서 더 효율적인 열 발산 재료의 개발은 중요한

문제가 되고 있다 [4-6]. 이 문제를 해결하기 위해 열전도성 및 전기적 절연 재료 개발에 대한 많은 연구가 제안되었다[7,8]. 탄소 재료와

세라믹과 같은 유기 고분자와 열전도성 충진제의 합성이 유망한 해결책으로 고려되어왔다[9-12]. 고분자 수지의 열전도도는 충진제의 첨가에 의해

크게 향상 될 수 있지만 가공성 및 기계적 강도 및 내구성과 같은 복합 재료의 중요한 물리적 성질은 고농도의 충진제를 사용함으로써 현저히 감소된다[14].

보고 된 바에 따르면, 고농도 충진제에 의한 문제를 해결하기 위해 열전도성 수지의 합성[15,16], 열전도성 상업용 고분자 가공[17,18]

및 복합체 내 무기 충진제의 배향과 같은 새로운 접근법[19-21] 등 다양한 학계의 보고가 있다.

액정 폴리머(Liquid crystallin polymer, LCP)는 고도로 배열 된 미세 구조를 가지고 있기 때문에 포논 진동을

통해 효율적인 열전달을 가능하여 열확산 물질로서 유망한 매트릭스로서 주목 받고 있다. 이와 관련하여 에폭시[22], 아크릴 레이트[23] 및 말레이

미드[24]를 포함한 몇 가지 유형의 액정 성 고분자가 보고되었다. 합성 산업에서 에폭시 수지는 우수한 물리적 및 화학적 특성뿐만 아니라 무기

충진제와의 강한 계면 상호 작용을 통해 우수한 접착력으로 인해 열전도성 복합체 제조에 널리 사용되어왔다[25,26]. 그러나 열전도율이 낮기 때문에(0.3 W/m·K 미만), 열

전도성을 향상시키는 방법으로 액정 부분을 에폭시 수지에 적용하려는 시도가 보고 된 바 있다. 예를 들어 Harada와 Ochi 그룹은 메조겐

(mesogen)인 terphenyl [27], methyl stilbene [28], terephthalylidene [29] 그룹을 도입시킨

일련의 액정 에폭시 수지(Liquid crystalline epoxy, LCER)를 합성했다. 특히, Terephthalylidene을

포함하는 LCER(DGETAM/DDM system)의 경우 열전도도는 0.89 W/mK로 나타났다. 이와 같이 LCER는 일반 에폭시 수지에

비해 현저히 높은 열전도도를 나타냅니다. 그러나, LCER의 합성 및 가격의 문제는 상업화를 위해 개선 될 필요가 있다.

이번 연구에서 우리는 LCER를 매트릭스로 사용하여 합성하기 쉬운 복합 재료 시스템을 고안했으며, 단일벽 탄소나노튜브(Single-wall

carbon nanotube, SWCNT)를 필러로 사용하였다. 올리고머인 4,4'-diglycidyloxybiphenyl (DP)는 4,4'-biphenol와

epichlorohydrin와의 one-step 반응을 통해 얻을 수 있었다. LCER 및 SWCNT의 복합체에서 경화제로서 4,4'-diaminodiphenylsulfone (DDS)을 사용하는 무용제 건식 공정을 통해 제조되었다.

이에 따라 얻어지는 복합체의 LCER와 SWCNT 사이의 관계 및 상호 작용을

확인하는 과학적 보고서이다.

2.1 준비 재료

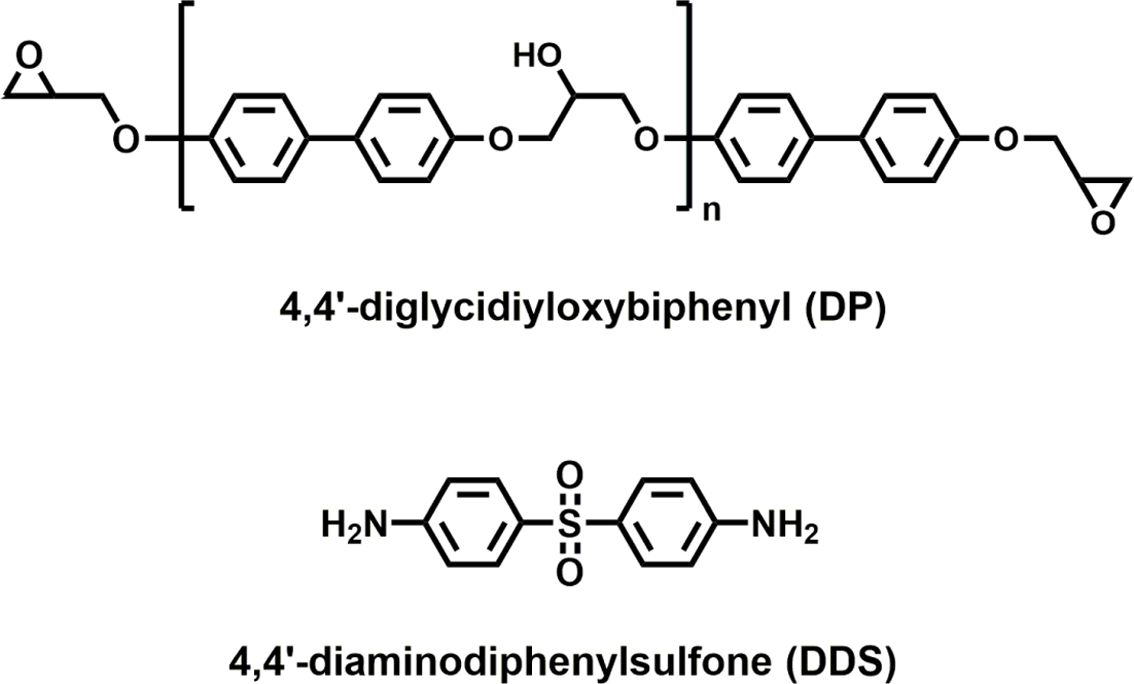

4,4'-diglycidyloxybiphenyl (DP)는 문헌에

따라 제조 하였다[30]. DP의 에폭시 당량(epoxy equivalent weight, EEW)는 190 g/eq이며 구조식은 Fig. 1에서 나타내어진다. 4,4'-Diaminodiphenylsulfone (DDS)는 Sigma-Aldrich (USA)를 통해 구매를 하였으며, 탄소나노튜브는

OCSiAl (Luxembourg)의 단일벽 타노나노튜브를 이용하였다.

2.2 에폭시/SWCNT 복합체의

준비

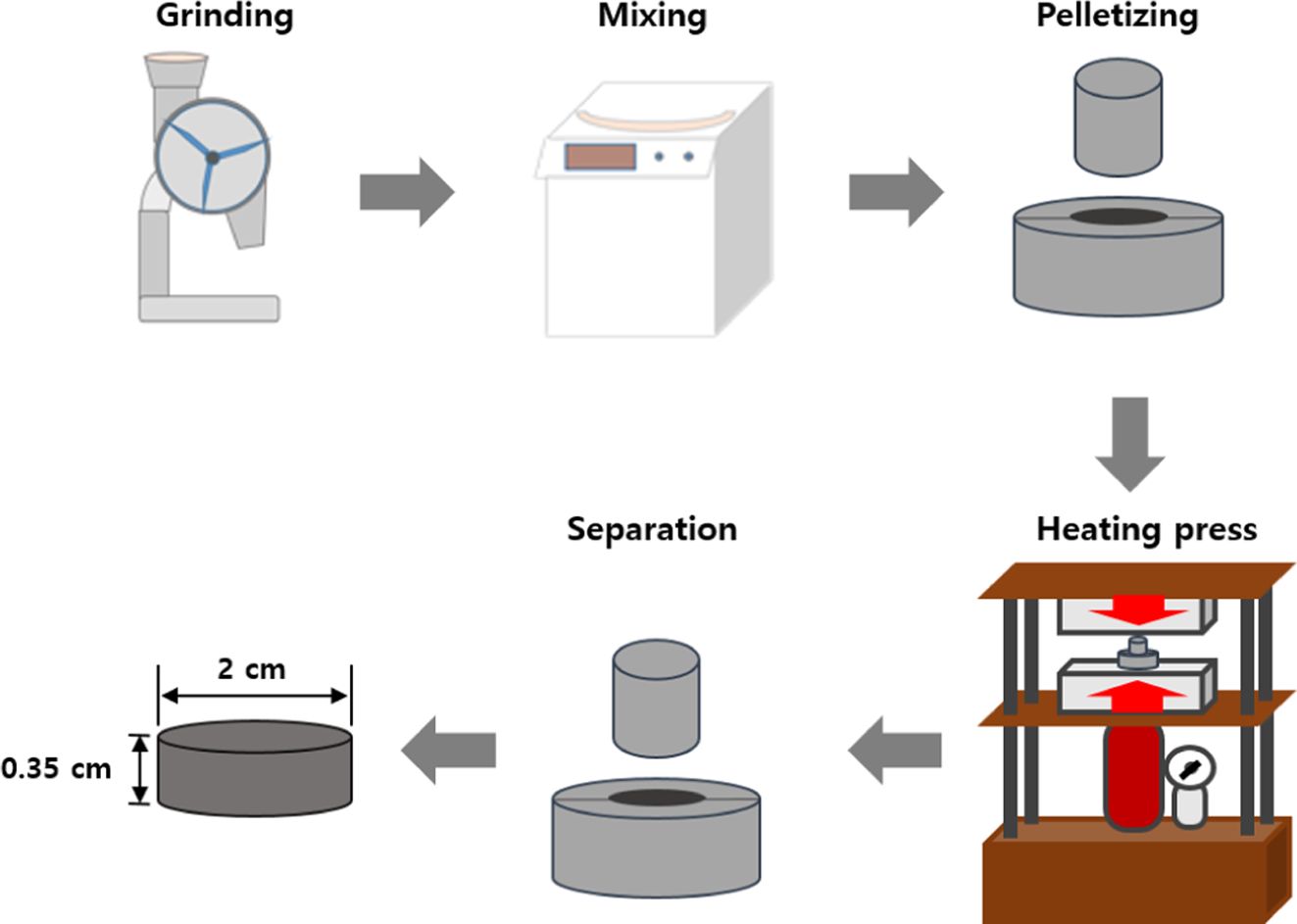

분말 형 에폭시/SWCNT 복합체는 다음과 같은 방법으로 제조하였다. 먼저, DP 및 DDS를 당량에 맞게 섞어준 뒤 혼합물을

100 μm 크기의 체를 갖는 Lab Mill로 연마하였다. 두 번째로, 얻어진 혼합물에 SWCNT를

10, 30, 50 wt%를 각각 넣어준 뒤 Thinky mixer로 혼합 하였다. 마지막으로 혼합물을 디스크 형의 SUS 몰드에 넣은 후 5 MPa 압력 하에서 170oC 온도하에 2시간 동안 열 프레스하여 경화시켰다. 최종적으로 직경 20

mm이며 두께 3.5 mm의 디스크 형인 에폭시/SWCNT 복합체를 얻을 수 있었다.

2.3 복합체의 분석

열 중량 분석(Thermogravimetric analysis, TGA)은 Q50 (TA Instruments, USA)을 사용하여

10oC/분의 가열 속도에서 질소 가스 흐름 하에서 수행되었다. 에폭시 수지의 유리 전이 온도(Tg), 액정 거동 및 경화

온도 파악에는 시차 주사 열량계(differential scanning calorimetry, DSC) Auto-Q20 (TA

Instruments, USA)에 의해 10 또는 20oC/분의 가열 속도에서 질소 가스 흐름하에 관찰되었다. 동적 기계적 열 분석 (Dynamic

mechanical thermal analyses, DMA)은 Q800 (TA Instruments, USA)에서 3oC/분의 가열 속도로 직사각형

샘플(길이 40 mm, 폭 10 mm 및 두께 3 mm)을 캔틸레버 클램프를

사용하여 샘플의 유리전이 및 기계적 특성을 분석하였다. 복합소재의 열전도도는 Hot Disk TPS 2500 S (Hot Disk,

Sweden) 장비로 7577 Kapton 센서를 이용하여 측정되었다. 또한, 열전도도를 측정하기 위한 샘플은

원형 펠렛 형태(직경 20 mm, 두께 3 mm 이상)로 만들어졌다.

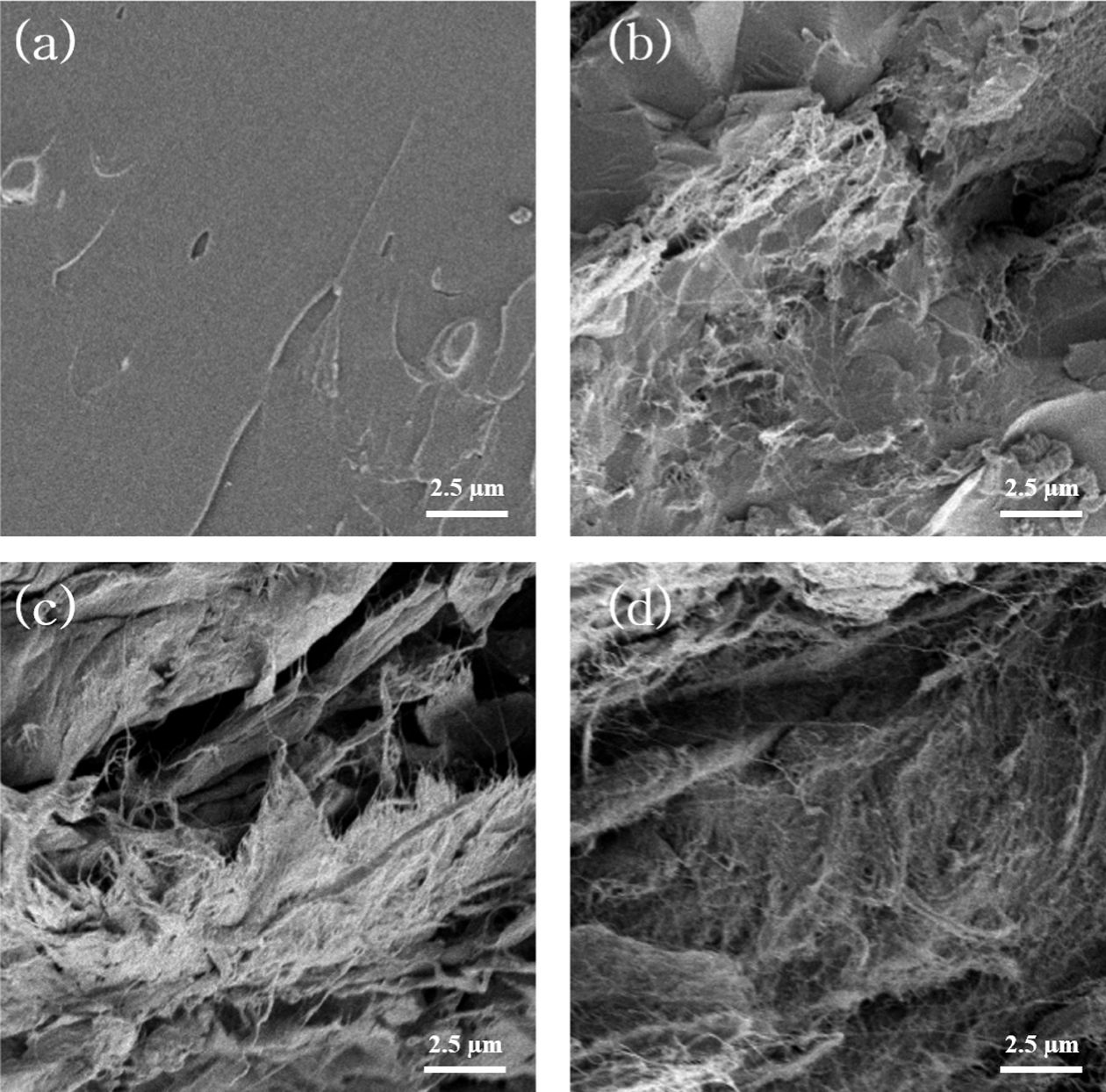

매트릭스 내의 SWCNT의 분산 상태는 샘플의 파단면을 주사 전자 현미경(FE-SEM, NOVA NanoSEM 450, FEI,

USA)에 의해 관찰되었다.

|

Fig. 1 Chemical structures of epoxy resins and curing agent |

3.1 에폭시 복합재료의 제조 및

특성확인

일반적으로, 점성 액체 에폭시 수지를 이용하게 되면 분말 형 경화제와 직접 혼합 될 수 있다. 그러나 DP 에폭시는 LC 전이 온도

이하에서 고체형태 이므로 에폭시와 경화제를 균일하게 혼합하는 방법을 필요로 합니다. 유기 용매에서 DP 에폭시를 희석하면 균질 혼합 문제를 해결할

수 있지만, 용매의 사용은 LC 형성을 방해하고 에폭시 경화 시스템을 더욱 복잡하게 만든다. 따라서, DP 에폭시를 경화제와 분말 형태로 직접

혼합하려고 시도했다. 해머 밀을 사용하여 분쇄 공정을 수행하여 미세 분말을 제조하고, 상 분리 없이 균일 한 혼합물을 Thinky 믹서를 사용하여

수득 하였다(Fig. 2). 이어서, SUS 몰드(내경: 20 mm, 두께:

제어 가능)를 사용하여 가열 프레스로 5 MPa의 압력 하에서 혼합물을 경화시켰다. 샘플의 두께는 약 3.5 mm로 조절되었다. SWCNT 복합체는 위의

방법에 단순히 충진제를 첨가하여 제작하였다. SWCNT는 불규칙한 형상을 가지며, 2 nm의 직경을 가지며, 길이는 5 mm를 가지고 있다. 최종적으로

10, 30, 50 wt%의 SWCNT 함량을 갖는 복합체를 준비하여 복합 시스템에서의 열전도를 조사하였다.

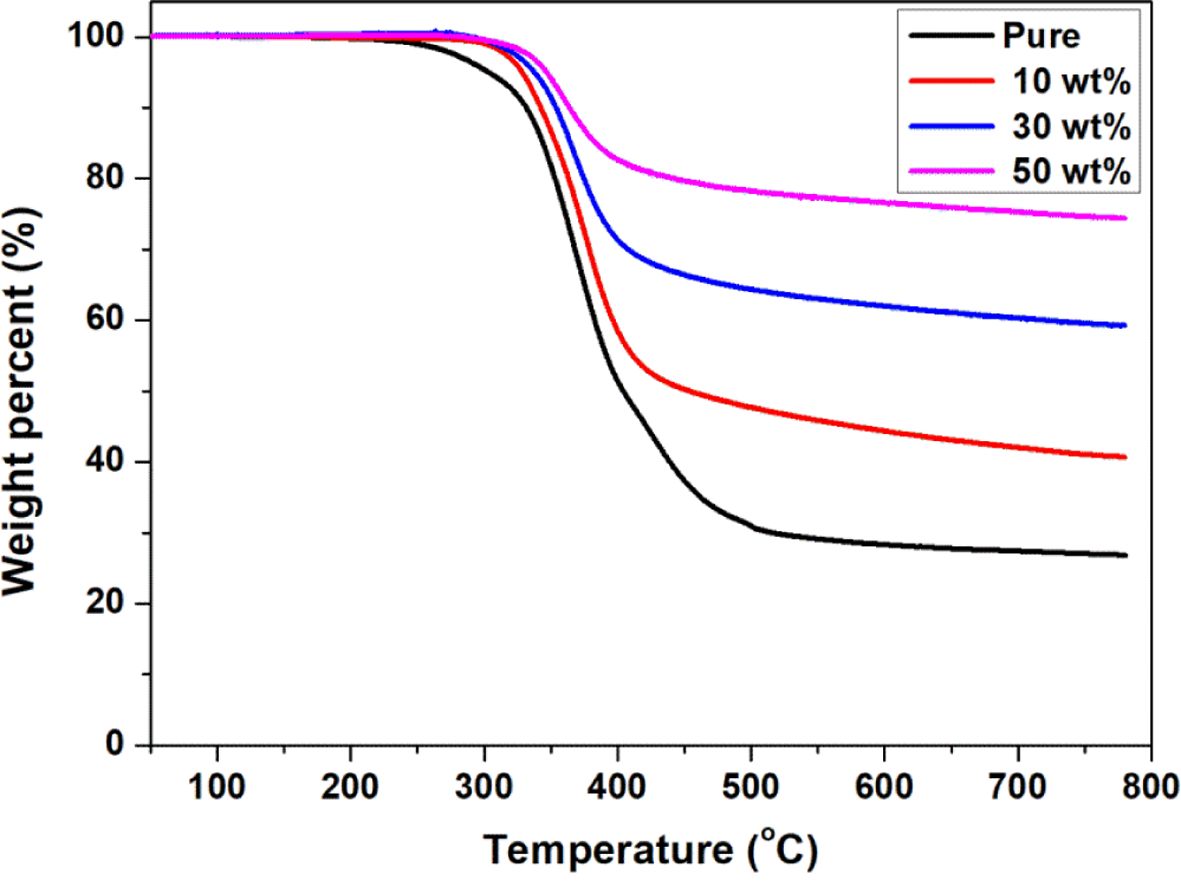

TGA를 통해 순수 에폭시 수지 및 복합체의 열적 특성을 조사하였으며, 충전제인 탄소나노튜브의 함량은 TGA를 통해 확인할 수 있었다(Fig. 3). 질소 분위기하 탄소나노튜브는 800°C 이하에서 열 분해되지 않기 때문에 800°C로

가열 한 후의 나머지 중량은 필러 내용물에 해당합니다. 에폭시/SWCNT 복합체는 충전제 함량이 증가함에 따라 더 높은 잔류무게를 나타내는 것으로

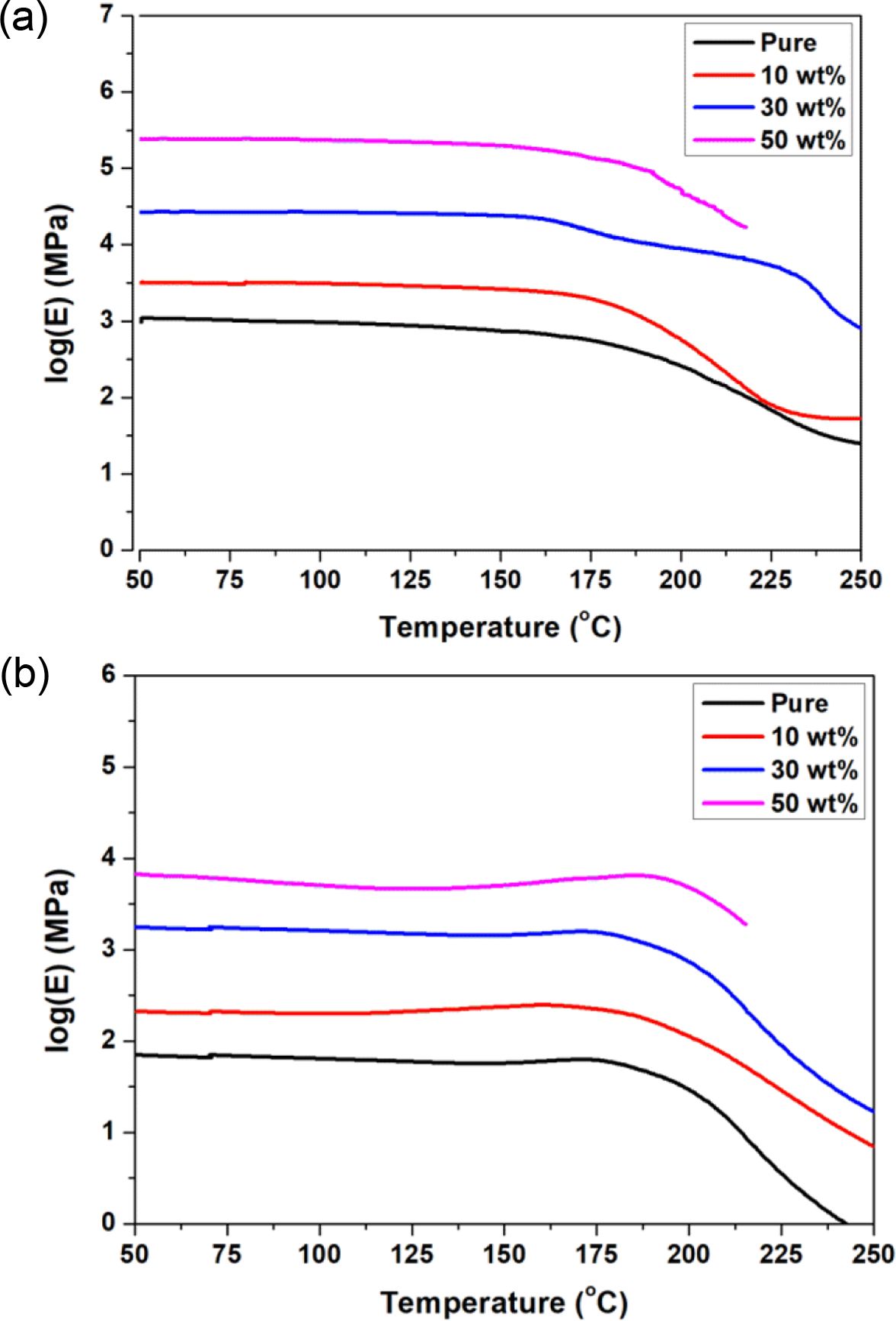

보아 함량에 따라 제대로 제작이 되었다는 것을 확인할 수 있었다. 또한 DMA를 통해 열적 기계적 강도를 확인해볼 수 있었다. Fig. 4를 보면 SWCNT 함량이 증가할수록 저장탄성률이 급격하게 증가하는 것을 확인할 수 있었다.

이것은 SWCNT의 우수한 기계적 특성으로 기계적인 특성이 향상된 것 이라고 볼 수 있다[31-33]. 복합체 내부의 형태와 필러 분산을 관찰하기

위해 SEM 관찰을 수행하였다(Fig. 5). 모든 샘플에서

균열이 확인되지 않았으며, SWCNT의 균질 한 분포가 관찰되었다. 이것을 통해 복합체가 제대로 제작되었다는 것을 확인할 수 있었다.

3.2 에폭시 복합재료의 열전도

특성

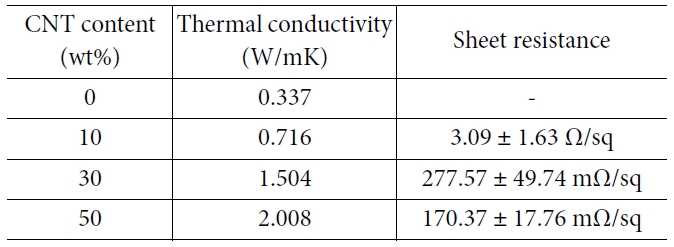

복합체의 열전도도는 ISO 표준 22007-2에 따라 Hot Disk 방법을 사용하여 측정되었다. Hot Disk 방법은 측정 과정이

간단하고 측정 값의 오차 범위가 작다. 순수한 수지 DP에폭시의 열전도도는 0.337 W/mK이었고[30], Table 1에서는 각 시료의 평균 측정 값을 나타내고 있다. Fig. 5를 보면 모든 샘플에서 SWCNT의 함량이 증가할수록 증가 되는 열전도도가 관찰되었다. 가장

높은 함량인 50 wt%에서 열전도도는 2.008 W/mK이다. 이번 연구들을 통해서 액정성 에폭시를 사용할 경우가 상용되고 있는 에폭시보다 높은

열전도도를 나타내는 것을 알 수 있었으며, 또한 복합소재의 경우에도 상용 에폭시를 이용한 복합소재 보다 뛰어난 열전도도 특성을 나타내는 것을 알

수 있었다. 뿐만 아니라, 면저항측정기(4 probe)를 통해서 복합체의 면저항을 관측해보았다. 탄소나노튜브는 전기 전도성 또한 우수한 것으로

알려져 있는데[34], 이에 맞게 SWCNT의 함량이 증가함에 따라 면저항이 급격히 떨어지는 것으로 확인되었다.

|

Fig. 2 Scheme of curing process |

|

Fig. 3 TGA curves of of epoxy composites containing 0, 10, 30 and 50 wt% of CNT (heating rate: 10°C/min) |

|

Fig. 4 DMA curves of of epoxy composites containing 0, 10, 30 and 50 wt% of CNT (1 Hz, heating rate: 3°C/min); (a) storage modulus (E'), (b) loss modulus (E'') |

|

Fig. 5 SEM micrographs of fracture surfaces of epoxy composites containing (a) 0, (b) 10, (c) 30, and (d) 50 wt% of CNT |

요약하면, 우리는 액정 에폭시 및 상용 SWCNT 필러를 사용하여 복합체의 열전도도를 효율적으로 향상시키기 위해 중요한 방법을 제공하였다.

액정성을 가지는 4,4'-diglycidyloxybiphenyl

(DP) 에폭시와 액정구간에서 경화를 시키기 위해 4,4'-diaminodiphenylsulfone (DDS)를 경화제로 사용하였다. 에폭시와

경화제 및 충진제를 포함한 혼합물을 고압하의 열 경화를 통해 성공적으로 낮은 공극 함량을 갖는 복합체를 얻을 수 있었다. 경화 된 DP 에폭시는

상용 에폭시 수지에 비해 높은 열전도도를 나타내며, SWCNT의 함량이 증가함에 따라 열전도도가 향상되는 것을 확인할 수 있었다. 이번 연구는

열전도도에 대한 액정성 매트릭스 및 충진제의 상관 관계를 알 수 있으며, 에폭시/SWCNT 복합체에 뿐만 아니라 열 발산 재료에 대한 연구에 대한

참고자료가 될 것이다.

본 연구는 과학 기술 정보 통신부(MSIT)의 우주 핵심 기술 개발 프로그램(NRF-2017M1A3A3A02016310) 및 산업 통상

자원부(MOITIE)의 소재부품기술개발사업(10076849, PPS, PEEK 수지 및 탄소 섬유 함량이 60 wt% 이상인 열가소성 단방향 테이프를 사용한 강화 패널 및 ‘C’, ‘Z’ 채널 개발)의 일환으로

수행하였으며, 지원에 대해 진심으로 감사드립니다.

- 1. Sirringhaus, H., “25th Anniversary Article: Organic Field-effect Transistors: the Path Beyond Amorphous Silicon,” Journal of Com-posite Materials, Vol. 26, No. 9, 2014, pp. 1319-1335.

-

- 2. You, J.B., Dou, L.T., Hong, Z.R., Li, G., and Yang, Y., “Recent Trends in Polymer Tandem Solar Cells Research,” Progress in Poly-mer Science, Vol. 38, No. 12, 2013, pp. 1909-1928.

-

- 3. Kaltenbrunner, M., Sekitani, T., Reeder, J., Yokota, T., Kuribara, K., Tokuhara, T., Drack, M., Schwodiauer, R., Graz, I., Bau-er-Gogonea, S., Bauer, S., and Someya, T., “An Ultra-lightweight Design for Imperceptible Plastic Electronics,” Nature, Vol. 499, No. 7459, 2013, pp. 458-463.

-

- 4. Chen, S.C., Wan, C.C., and Wang, Y.Y., “Thermal Analysis of Lithium-ion Batteries,” Journal of Power Sources, Vol. 140, No. 1, 2005, pp. 111-124.

-

- 5. Kizilel, R., Sabbah, R., Selman, J.R., and Al-Hallaj, S., “An Alternative Cooling System to Enhance the Safety of Li-ion Battery Packs,” Journal of Power Sources, Vol. 194, No. 2, 2009, pp. 1105-1112.

-

- 6. Han, N., Cuong, T.V., Han, M., Ryu, B.D., Chandramohan, S., Park, J.B., Kang, J.H., Park, Y.J., Ko, K.B., Kim, H.Y., Kim, H.K., Ryu, J.H., Katharria, Y.S., Choi, C.J., and Hong, C.H., “Improved Heat Dissipation in Gallium Nitride Light-emitting Diodes with Embedded Graphene Oxide Pattern,” Nature Communications, Vol. 4, 2013, pp. 1452.

-

- 7. Huang, X., Zhi, C., Jiang, P., Golberg, D., Bando, Y., and Tanaka, T., “Polyhedral Oligosilsesquioxane-modified Boron Nitride Nanotube Based Epoxy Nanocomposites: An Ideal Dielectric Material with High Thermal Conductivity,” Advanced Functional Ma-terials, Vol. 23, No. 14, 2013, pp. 1824-1831.

-

- 8. Hsiao, M.C., Ma, C.C., Chiang, J.C., Ho, K.K., Chou, T.Y., Xie, X., Tsai, C.H., Chang, L.H., and Hsieh, C.K., “Thermally Conduc-tive and Electrically Insulating Epoxy Nanocomposites with Thermally Reduced Graphene Oxide-silica Hybrid Nanosheets,” Na-noscale, Vol. 5, No. 13, 2013, pp. 5963-5871.

-

- 9. Raza, M.A., Westwood, A.V.K., Stirling, C., and Ahmad, R., “Effect of Boron Nitride Addition on Properties of Vapour Grown Carbon Nanofiber/rubbery Epoxy Composites for Thermal Interface Applications,” Composites Science and Technology., Vol. 120, No. 4, 2015, pp. 9-16.

-

- 10. Hu, Y., Du, G., and Chen, N., “A Novel Approach for Al2O3/epoxy Composites with High Strength and Thermal Conductivity,” Composites Science and Technology, Vol. 124, No. 1, 2016, pp. 36-43.

-

- 11. Yu, W., Fu, J., Chen, L., Zong, P., Yin, J., Shang, D., Lu, Q., Chen, H., and Shi, L., “Enhanced Thermal Conductive Property of Epoxy Composites by low Mass Fraction of Organic–inorganic Multilayer Covalently Grafted Carbon Nanotubes,” Composites Sci-ence and Technology, Vol. 125, No. 23, 2013, pp. 116-125.

-

- 12. Min, C., Yu, D.M., Cao, J.Y., Wang, G.L., and Feng, L.H., “A Graphite Nanoplatelet/epoxy Composite with High Dielectric Con-stant and High Thermal Conductivity,” Carbon, Vol. 55, 2013, pp. 116-125.

-

- 13. Verma, P., Saini, P., Malik, R.S., and Choudhary, V., “Excellent Electromagnetic Interference Shielding and Mechanical Properties of High Loading Carbon-nanotubes/polymer Composites Designed Using Melt Recirculation Equipped Twin-screw Extruder,” Car-bon, Vol. 89, 2015, pp. 209-317.

-

- 14. Chen, Z., Xu, C., Ma, C., Ren, W., and Cheng, H.M., “Lightweight and Flexible Graphene Foam Composites for High-performance Electromagnetic Interference Shielding,” Advanced Materials, Vol. 25, No. 9, 2013, pp. 1296-1300.

-

- 15. Akatsuka, M., and Takezawa, Y., “Study of High Thermal Conductive Epoxy Resins Containing Controlled High-order Structures,” Journal of Applied Polymer Science, Vol. 89, No. 9, 2003, pp. 2464-2467.

-

- 16. Xie, X., Li, D.Y., Tsai, T.H., Liu, J., Braun, P.V., and Cahill, D.G., “Thermal Conductivity, Heat Capacity, and Elastic Constants Of Water Soluble Polymers and Polymer Blends,” Macromolecules, Vol. 49, No. 3, 2016, pp. 972-978.

-

- 17. Kim, C.B., Lee, J., Cho, J., and Goh, M., “Thermal Conductivity Enhancement of Reduced Graphene Oxide via Chemical Defect Healing for Efficient Heat Dissipation,” Carbon, Vol. 139, 2018, pp. 386–392.

-

- 18. Lu, H., Yao, Y., Huang, W.M., Leng, J., and Hui, D., “Significantly Improving Infrared Light Induced Shape Recovery Behavior of Shape Memory Polymeric Nanocomposite via a Synergistic Effect of Carbon Nanotube and Boron Nitride,” Composites Part B: En-gineering, Vol. 62, 2014, pp. 256–261.

-

- 19. Jiang, Q., Wang, X., Zhu, Y., Hui, D., and Qiu, Y., “Mechanical, Electrical and Thermal Properties of Aligned Carbon Nano-tube/Polyimide Composites,” Composites Part B: Engineering, Vol. 56, 2014, pp. 408-412.

-

- 20. Zhu, H., Li, Y., Fang, Z., Xu, J., Cao, F., Wan, J., Preston, C., Yang, B., and Hu, L., “Highly Thermally Conductive Papers with Per-colative Layered Boron Nitride Nanosheets,” ACS Nano, Vol. 8, No. 4, 2014, pp. 3606–3613.

-

- 21. Song, W.L., Wang, P., Cao, L., Anderson, A., Meziani, M.J., Farr, A.J., and Sun, Y.-P., “Polymer/Boron Nitride Nanocomposite Materials for Superior Thermal Transport Performance”, Angewandte Chemie International Edition, Vol. 51, No. 26, 2012, pp. 6498-6501.

-

- 22. Carfagna, C., Amendola, E., and Giamberini, M., “Liquid Crystalline Epoxy Based Thermosetting Polymers,” Progress in Polymer Science, Vol. 22, No. 8, 1997, pp. 1607-1647.

-

- 23. Barclay, G.G., and Ober, C.K., “Liquid-crystalline and Rigid-rod Networks,” Progress in Polymer Science, Vol. 18, No. 5, 1993, pp. 899-945.

-

- 24. Hoyt, A.E., and Benicewicz, B.C., “Rigid Rod Molecules as Liquid Crystal Thermosets. II. Rigid Rod Esters,” Journal of Polymer Sci-ence Part A: Polymer Chemistry, Vol. 28, No. 12, 1990, pp. 3417-3427.

-

- 25. Azeez, A.A., Rhee, K.Y., Park, S.J., and Hui, D., “Epoxy Clay Nanocomposites-processing, Properties and Applications: A Review,” Composites Part B: Engineering, Vol. 45, No. 1, 2013, pp. 308-320.

-

- 26. Luo, F.B., Wu, K., Guo, H.L., Zhao, Q., and Lu, M.G., “Anisotropic Thermal Conductivity and Flame Retardancy of Nanocomposite Based on Mesogenic Epoxy and Reduced Graphene Oxide Bulk,” Composites Science and Technology, Vol. 124, No. 23, 2016, pp. 1-8.

-

- 27. Harada, M., Ando, J., Yamaki, M., and Ochi, M., “Synthesis, Characterization, and Mechanical Properties of a Novel Terphenyl Liq-uid Crystalline Epoxy Resin,” Journal of Applied Polymer Science, Vol. 132, No. 1, 2015, pp. 41296.

-

- 28. Yamamoto, H., Fujita, A., Harada, M., and Ochi, M., “Synthesis and Characterization of Novel Liquid Crystalline Epoxy Resin with Low Melting Point,” Molecular Crystals and Liquid Crystals, Vol. 588, No. 1, 2014, pp. 41-50.

-

- 29. Harada, M., Hamaura, N., Ochi, M., and Agari, Y., “Thermal Conductivity of Liquid Crystalline Epoxy/BN Filler Composites Having Ordered Network Structure,” Composites Part B: Engineering, Vol. 55, 2013, pp. 306-313.

-

- 30. Yeo, H., Islam, A.M., You, N.H., Ahn, S., Goh, M., Hahn, J.R., and Jang, S.G., “Characteristic Correlation between Liquid Crystal-line Epoxy and Alumina Filler on Thermal Conducting Properties,” Composites Science and Technology, Vol. 141, 2017, pp. 99-105.

-

- 31. Mallakpour, S., and Zadehnazari, A., “Preparation of Dopamine-functionalized Multi-wall Carbon Nanotube/poly (amide-imide) Composites and Their Thermal and Mechanical Properties,” New Carbon Materials, Vol. 31, 2016, pp. 18-30.

-

- 32. Sahoo, N.G., Rana, S., Cho, J.W., Li, L., and Chan, S.H., “Polymer Nanocomposites Based on Functionalized Carbon Nanotubes,” Progress in Polymer Science, Vol. 35, 2010, pp. 837-867.

-

- 33. Dhall, S., and Jaggi, N., “Effect of Oxide Nanoparticles on Structural Properties of Multiwalled Carbon Nanotubes,” Theochem., Vol. 1107, 2016 pp. 300-304.

-

- 34. Wei, Y., Xie, C.G., Dean, K.A., and Coll, B.F., “Stability of Carbon Nanotubes under Electric Field Studied by Scanning Electron Microscopy,” Applied Physics Letters, Vol. 79, 2001, pp. 4527-4529.

-

This Article

This Article

-

2020; 33(1): 7-12

Published on Feb 28, 2020

- 10.7234/composres.2020.33.1.007

- Received on Apr 26, 2019

- Revised on Jan 28, 2020

- Accepted on Feb 25, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Nam-Ho You

-

*† Institute of Advanced Composite Materials, Korea Institute of Science and Technology(KIST), Korea

- E-mail: polymer@kist.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.