- Characterization and 3D Analysis of PETG/POE Thermoplastic Composites

Seong-Hun Yu*, Jong-Hyuk Lee*, Ji-Hyun Sim*†

* DYETEC Institute

*† DYETEC Institute- PETG/POE 열가소성 복합재료의 특성평가 및 전산해석

유성훈* · 이종혁* · 심지현*†

In order to apply thermoplastic composites using PETG

resin to various industrial fields such as bicycle frames and industrial parts,

it is necessary to verify the impact resistance, durability, mechanical

properties and 3D analysis of the manufactured composite materials. To improve

the mechanical properties, durability and impact resistance of PETG resin, an

amorphous resin, in this study, compound and injection molding process were

carried out enhanced various weight percent POE(polyolefin elastomer). The

thermal and mechanical properties of the thermoplastic composites, and the

charpy impact strength, The analysis was performed to evaluate the

characteristics according to weight percent of POE. Charpy impact strength test

was conducted to analyze the impact characteristics, and the fracture section

was analyzed after the impact strength test. In the case of POE material-added

thermoplastic composites, thermal and mechanical properties tend to decrease,

but workability and impact resistance tend to be superior to those of PETG

materials.

자전거 프레임 및 산업 부품과 같은 다양한 산업 분야에 PETG 열가소성

복합 재료를 적용하려면 제조 된 복합 재료의 내충격성, 내구성, 기계적

특성 및 3D 분석을 안정성 검증이 필수적이다. 본 연구에서는

비정질 수지 인 PETG 수지의 기계적 특성, 내구성 및

내충격성을 향상시키기 위해 다양한 질량분율의 POE(폴리올레핀 엘라스토머)를 보강하여 화합물 및 사출 성형 공정을 수행 하였다. POE질량분율에

따른 PETG 열가소성 복합재의 열적 및 기계적 특성 및 샤르피 충격 강도 등에 대한 분석을 수행 하였다. 열적 및 기계적 특성 분석 결과, POE 소재가 첨가 된 PETG 열가소성 복합재의 경우 열적 및 기계적 특성이 감소하는 경향이 있지만 내충격성이 우수한 경향을 나타내었고, POE첨가에 따른 3D 전산해석 결과, 파손여부 없이 우수한 안정성을 나타내었다.

Keywords: PETG 열가소성 복합재료(PETG thermoplastic composite), 압출공정(Compound), 사출공정(Injection molding), 올리올레핀계 탄성체(Polyolefin elastomer)

전세계적으로 널리 사용되고 있는 engineering plastic중의 하나인 poly(ehtylene

terephthalate)(PET)는 우수한 열적 특성과 기계적 특성을 지니고 있다. PET가 식품 산업에서 포장재의 생산에 폭 넓게 사용되는

이유는 내약품성, 내용물의 높은 품질 유지성으로 식품의 위생성과 인체에 대한 안정성 등이 인정받고 있기 때문이다. PET에 대한 관심이 증대됨에

따라 실생활에 사용할 제품을 대량으로 생산할 뿐만 아니라, PET폐기물에 대한 관심도도 증가하게 되었고, 원재료의 특성을 최대한 살리면서 친환경적인

재활용 방법에 대한 연구가 꾸준히 이루어 지고 있다[1,2]. 하지만, 화학적 · 기계적 재활용 방법으로 생성된 Recycled PET(rPET)는 결정성 수지이며, 충분히 결정화시켜 주어야

최대의 물성을 발휘할 수 있고, rPET 소재가 충분한 결정화도를 가지고 있다고 하더라도 일반적으로 재활용 플라스틱의 경우 낮은 기계적 특성을

가진다는 한계점이 있다[3,4].

이러한 한계점을 극복하고자, 공단량체로 CHDM(1,4-cyclohexanedimethanol)을 첨가하여 공중합한 비결정성 수지인

Glycol-modified polyethylene terephthalate(PETG)를 사용하고자 하는 시도가 산업 전반에 걸쳐서 일어나고 있다.

PETG수지는 비결정성 수지로 백화현상이 없고, 밝은 색상과 우수한 광택을 지니며 넓은 조건에서 compound 및 injection

molding 등의 가공 방법을 활용한 생산이 가능하다. 또한, 환경호르몬물질을 함유하지 않고, 소각 및 폐기할 때에 유해물질이 발생되지 않는

환경친화성을 지닌 내화학성이 우수한 소재이다[5-7].

이러한 장점을 지닌 PETG 소재를 산업 전반에 걸쳐 적용하기에는 소재의 화학적 · 기계적 특성에 대한 검증이 필요하며, 내구성 및 안정성에 대한 연구가 필수적인 실정이다. 이에 따라 본 연구에서는

PETG소재에 rubbery한 특성을 지닌 탄성체인 polyolefin elastomer(POE)를 첨가하였다. POE는 열가소성 수지와

혼합될 경우, 고무적 특성으로 인하여 내충격성이 크게 증대되는 강점이 있는 소재이고, POE를 첨가할 경우 PETG 열가소성 소재의

compound 및 injection molding 공정이 가능하게 된다. POE의 질량 분율을 각각 다르게 설정하여 PETG/POE 열가소성

복합재료를 제조하였다. 제조된 열가소성 복합재료의 compound 공정 조건 및 POE 질량 분율에 따른 열적 · 기계적 특성을 분석하여 PETG/POE 열가소성 복합재료의 성능을 검증하고자 한다. PETG/POE 열가소성

복합재료의 기본 특성 및 기계적 특성 결과값을 바탕으로 실생활에 사용되는 자전거의 부품 중 자전거 프레임에 PETG/POE 열가소성 복합재료를

적용하였을 때, 수직 · 수평 · 페달링 하중에 대한 전산해석을 실시하여, 소재에 대한 안전 성능을 검증하였다.

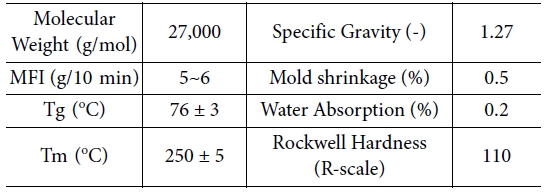

2.1 실험재료

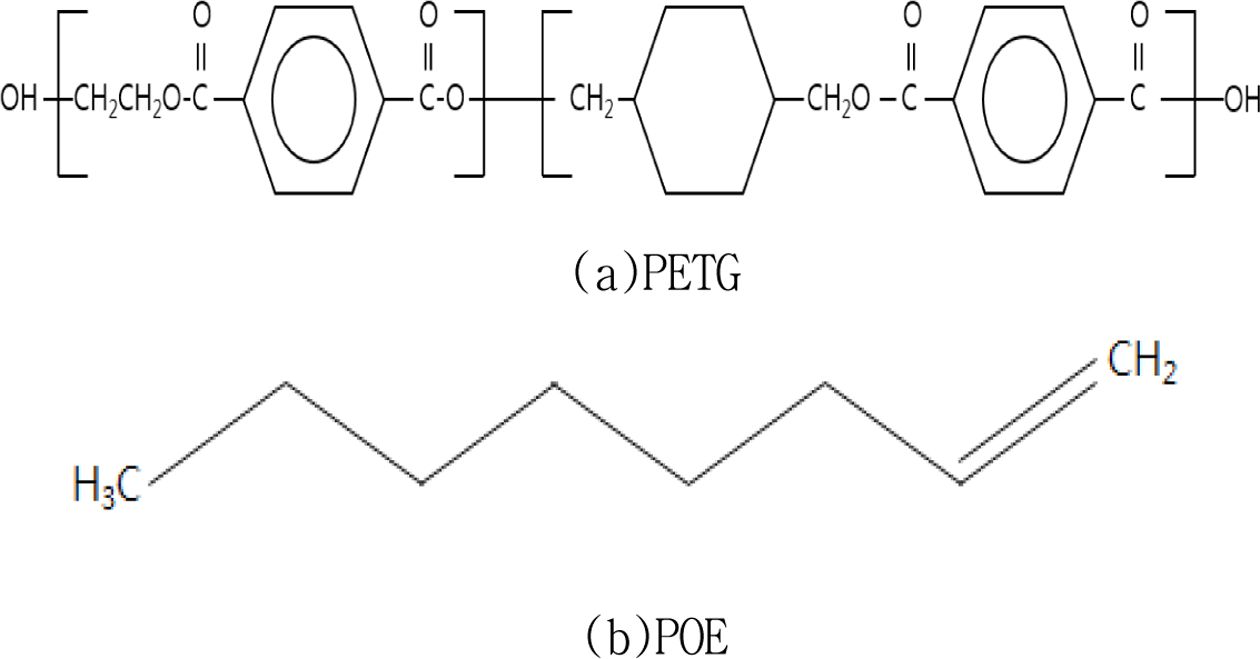

본 연구에서 PETG/POE 열가소성 복합재료 제조에 사용된 기본 재료인 PETG(SKYGREEN KN100, ㈜SK Chemicals,

korea)와 POE(EBR, LG Chem., Korea)의 구조식 및 기본특성을 Fig. 1에 나타내었다. PETG에 대한 POE의 질량분율은 1, 2, 3, 및 5 wt.%로 설정하였으며, PETG 및 POE는 표준상태(25 ± 5oC, 60 ± 10%)에서

3일간 항온 · 항습기(PC-R8SD, HASTEST, Japan)에서 보관한 후에

실험에 사용하였다 실험에 사용된 PETG의 분자량을 포함한 MFI, 유리전이온도, 녹는점 등 기본 특성을 정리하여 Table 1에 나타내었다.

2.2 Compound 공정 및

injection molding

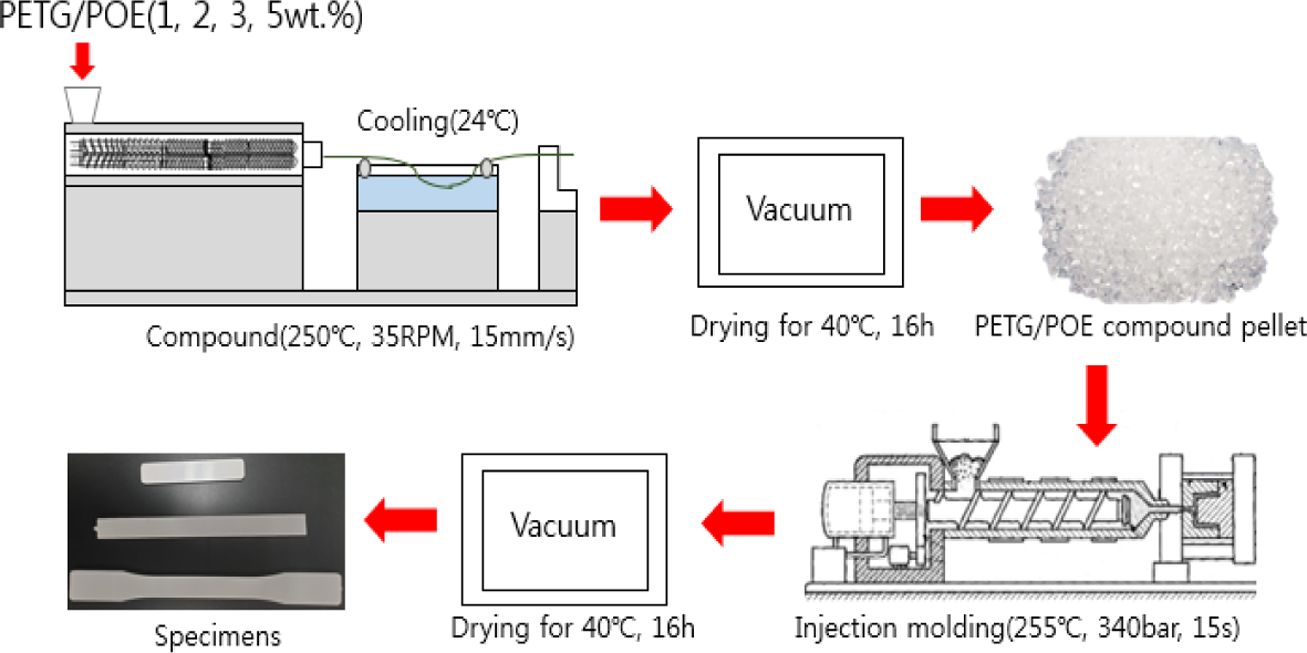

PETG 및 POE를 활용한 열가소성 복합재료를 제조하기 위하여 1차적으로 compound 공정을 진행하였다. Compound 공정에

진행된 기기는 Twin screw extruder(HAAKE Polylab QC, Thermo scientific)를 이용하였다.

Compound 공정 시 작업 중 발생하는 loss율을 고려하여, 10 kg씩 4회의 hand

mixing 작업을 실시하였고, PETG 및 POE의 PETG 및 POE는 각 재료의 기본 특성을 고려하여 compound 가공 온도 250oC, 가공속도 15 mm/s, twin

screw RPM은 35, 냉각 bath의 물 온도는 24oC로 설정하여 열가소성 복합재료를 제조하였다. 이 때, 전체 질량에 대한 POE의 질량 분율을 1, 2, 3, 5 wt.%로 설정하여, 각 질량

분율에 대한 특성을 파악하고자 하였다.

제조된 PETG/POE 열가소성 복합재료 compound pellet은 다시 40oC의 온도에서 16시간동안

진공에서 건조시킨 후, injection molding 공정을 진행하였다.

Injection molding 공정은 lab. scale의 소형 사출기(HAAKE MINIJET Pro, Thermo scientific,

Netherlands)를 이용하여 진행하였다. Injection molding의 공정 조건으로 압력은 340 bar, molding

시간은 15 s, molding 온도는 255oC로 각각 설정하여 내충격성,

내구성

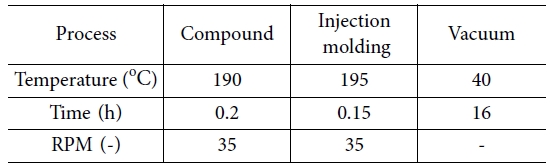

및 기계적 특성 분석을 위한 시편 형태로 가공하였다. Compound 공정 및 injection molding공정의 모식도를 Fig. 2, 각 공정에 사용된 변수의 상세정보를 Table 2에 나타내었다.

2.3 열적 특성 및 DMA분석

제조된 PETG/POE 열가소성 복합재료의 POE 질량분율에 따른 열적 특성을 분석하기 위하여 시차주사열분석기(Differential

scanning calorimetry, 2010DSC, TA instrument)를 이용하였다. 분석 전 시료의 무게는 6.5~7 mg으로 설정하였으며,

승온속도는 5oC/min로 설정하여 가열-냉각 과정을 2회에 걸쳐 실시하였다. 승온하기 전에 시료는 30oC의 온도에서 5분 동안의

안정화 과정을 진행하였고, 온도 범위는 30~300oC로 설정하여 POE 질량분율에 따른 heat flow 및 유리전이온도(Tg)를 측정하였다.

또한, POE 질량 분율에 따른 진동 특성을 분석하기 위하여 진동수 및 승온속도를 각각 1 Hz, 5oC/min로 설정하여 동적

기계분석(Dynamic Mechanical Analysis, DMA, Q800, TA Instrument, Korea)을 실시하였다.

PETG/POE 열가소성 복합재료의 감쇠(damping) 특성을 지닌 재료는 주기적으로 기계적 진동이 발생하는 동안 소재에서의 기계적 진동이 효율적으로

소산되고, 소음을 흡수하여 구조물을 안정화시킬 수 있다.

2.4 용융 흐름 지수(Melt

Flow Index, MFI) 분석

PETG/POE 열가소성 복합재료의 POE 질량분율에 따른 용융 흐름지수를 측정하기 위하여 수지용융흐름지수 측정기(6MBA,

Ray-ran, Korea)을 이용하였다. 각 질량분율마다 5개의 시료를 사용하여 ISO 1133에 따라 MFI를 측정하였고, 각 결과값의 평균값을

활용하였다. MFI 측정은 규격에 따라 210oC의 온도에서 2.16 kg의 하중을 주어 진행하였고,

모든 측정 시료는 40oC의 온도에서 진공 조건 하에 16시간 동안 건조하였다. 각 시료들은 수분 재흡수를 피하기 위하여

밀봉된 PTFE 용기를 이용하여 MFI측정 bath로 운반하였다.

2.5 기계적 특성 분석

POE 질량분율에 따른 PETG/POE 열가소성 복합재료의 기계적 특성을 분석하기 위하여 열특성변형 만능재료시험기(AG-250kNX,

Shimadzu, Japan)를 이용하였다. 기계적 특성을 분석하기에 앞서, 각 시료의 밀도를 밀도측정기(XSE204V, MELTER

TOREDO, Germany)를 이용하여 측정하였다. 그 후에 인장시험 및 굴곡시험을 ASTM D 638 및 ASTM D790규격에 따라 진행하였다.

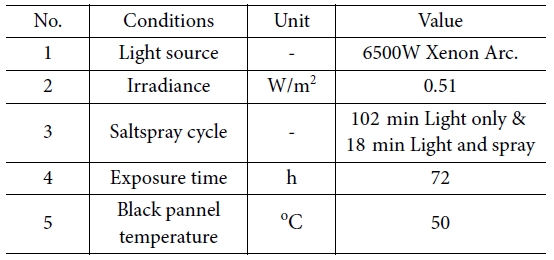

PETG/POE 열가소성 복합재료의 촉진내후성 시험 조건에 따른 인장강도 변화율을 평가하기 위하여 세부적인 실험조건을 Table 3와 같이 설정하였다.

2.6 충격강도 분석

PETG/POE 열가소성 복합재료의 POE 질량분율에 따른 샤르피 충격강도를 분석하기 위하여 충격강도 시험기(IT504,

Tinius Olsen, USA)을 이용하였다. 샤르피 충격시험은 시료에 인장력이 크게 작용하므로, 열가소성 복합재료의

inter-laminar shear 및 bonding force를 측정하는데 사용된다. 낙하높이는 0.5 m, 충격속도는 3.46 m/s로 설정하였다.

2.7 전산해석 하중 및 경계 조건

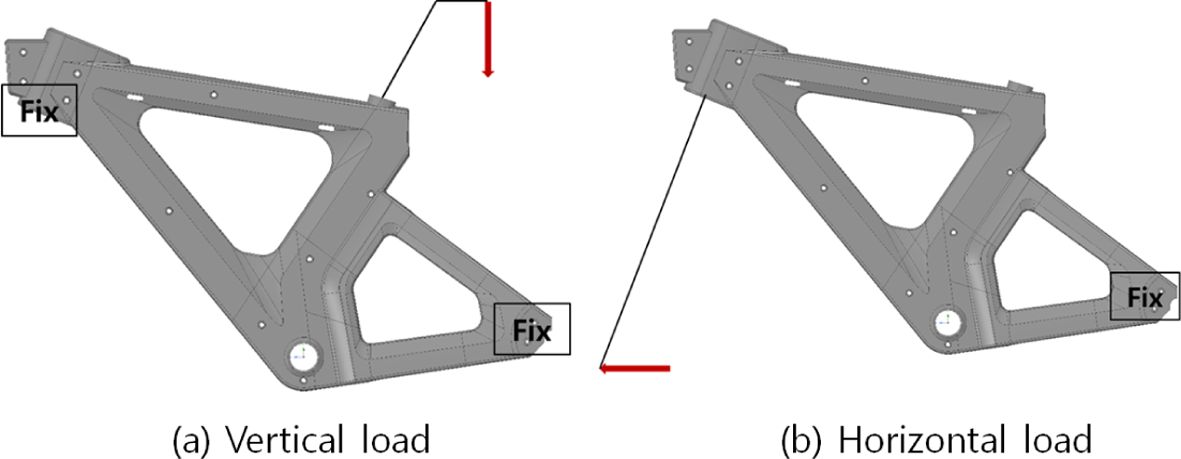

기계적 특성 분석 결과를 바탕으로, PETG/POE 열가소성 복합재료를 적용한 road bike frame에 3D 전산해석을 진행하였다.

전방 하중을 고려한 구조 강건성 확보에 대한 검토 설계를 위해 POE의 질량분율이 3 wt.% 복합재료 시편과 5 wt.%인 복합재료 시편을 선정하여, 각 시편에 대한 tensile modulus와

poisson ratio 전산해석 물성 값을 입력하여 진행하였다.

전 · 후 해석조건으로, 전방 하중은 600 N, 후방 하중은

1,200 N으로 산정하였으며, 해석 결과로 전후 적용되는 하중이 적용될 때의 응력을 검토한 후에. 결과

값으로 나온 응력이 복합소재 허용응력의 50% 이내인지 여부를 검토하였다. 전산해석 해석 조건은 Fig. 3에 나타내었다.

|

Fig. 1 Constitutional formula of PETG and POE |

|

Fig. 2 The materials and route used for processing of PETG/POE thermoplastic composites |

|

Fig. 3 Analysis conditions of robike frame manufactured with PETG/POE thermoplastic composites |

3.1 열적 특성 및 DMA 분석

결과

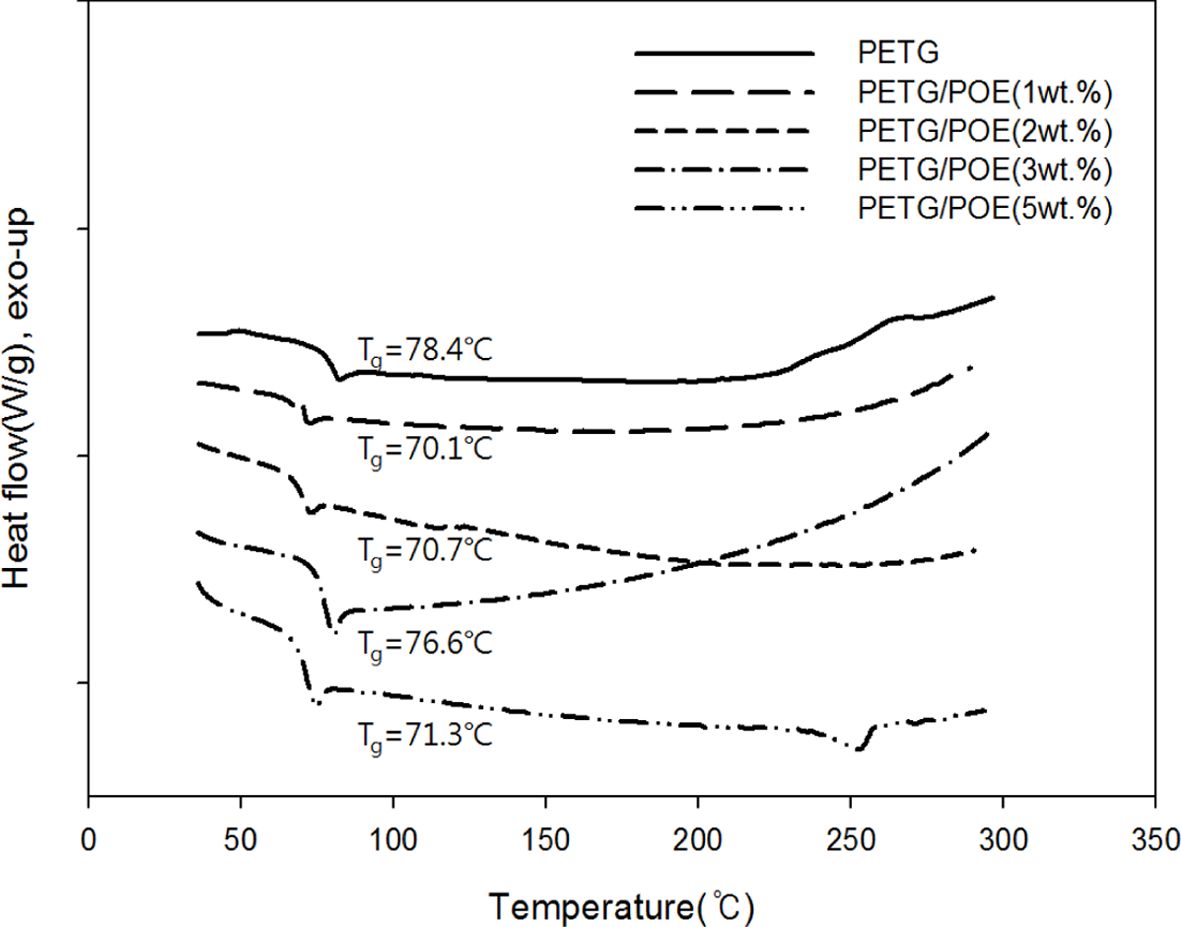

PETG/POE 열가소성 복합재료의 POE 질량분율에 따른 유리전이온도 결과를 Fig. 4에 나타내었다. PETG 자체의 유리전이온도는 약 74.2oC로 나타났으며, POE의

질량분율이 1 wt.% 이상일 때, 유리전이온도가

감소하는 경향을 나타내었다. 이는 비결정성 고분자인 PETG가 rubbery한 특성을 지닌 탄성체인 POE와 blend되었을 때, PETG의 결정성

영역에 POE가 침투함으로써 결정성 영역이 비결정성 영역으로 변환되는 유리전이온도 감소로 판단된다. 하지만 POE함량이 증가하더라도 Tg가 비례하여

감소하는 경향을 나타내지는 않았는데, 이는 이미 비결정성이 높은 PETG소재의 구조에는 크게 영향을 미치지 않았기 때문이다[8,9]. Tg의 감소폭은

POE의 질량분율이 3 wt.%일 때, 가장 적게

나타났다. 이는 octene 구조를 가진 POE소재가 각 분자간 상호작용(intermolecular interaction)으로 인하여 PETG의

유리전이온도의 소폭 증가를 나타낸 것으로 판단된다[10,11]. POE의 질량분율이

5 wt.%일 때는, 상대적으로

높은 질량분율 때문에 각 분자 사이의 얽힘 현상으로 인하여 각 분자 사이의 상호작용을 일으키지 못하고 오히려 유리전이 온도가 감소하는 경향을 나타내었고,

이로 인하여 250oC 부근에서 melting point가 나타난 것으로 판단된다.

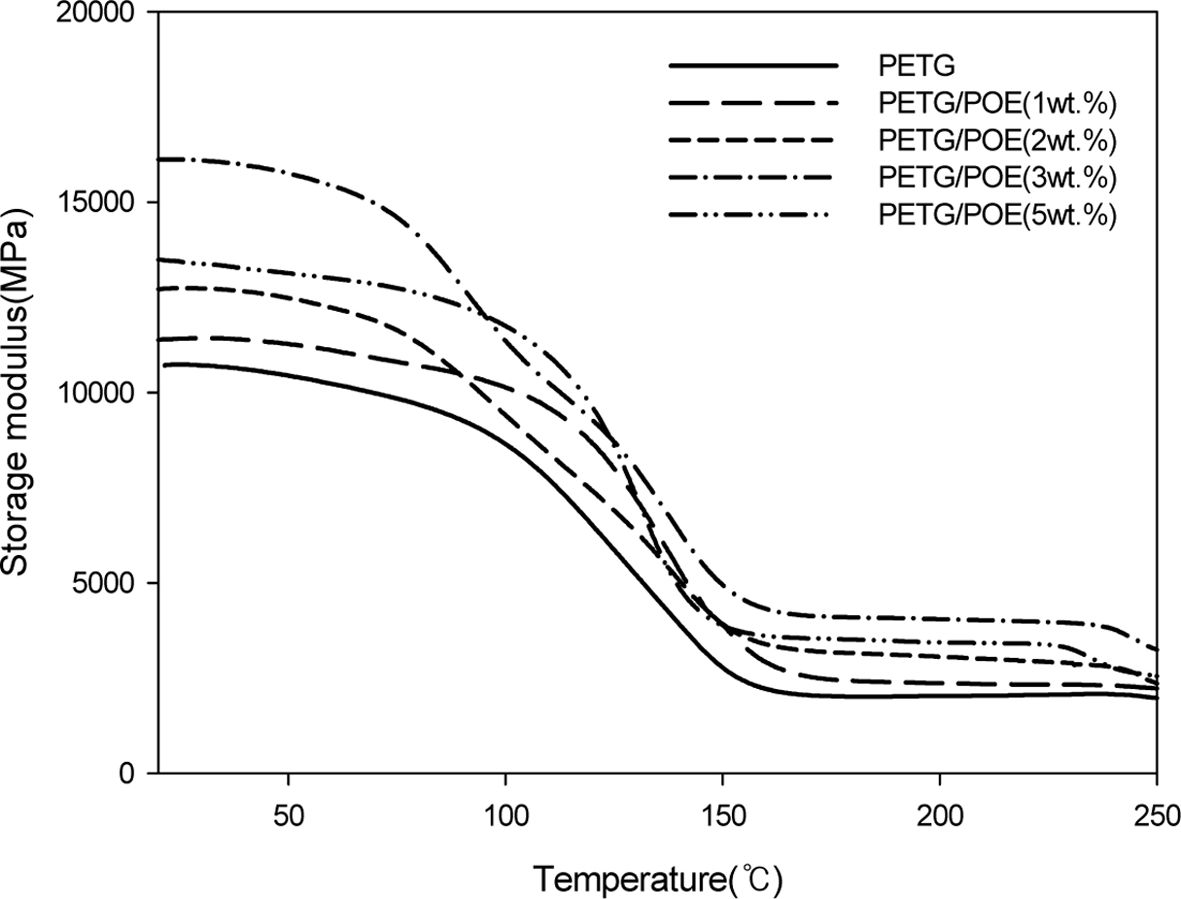

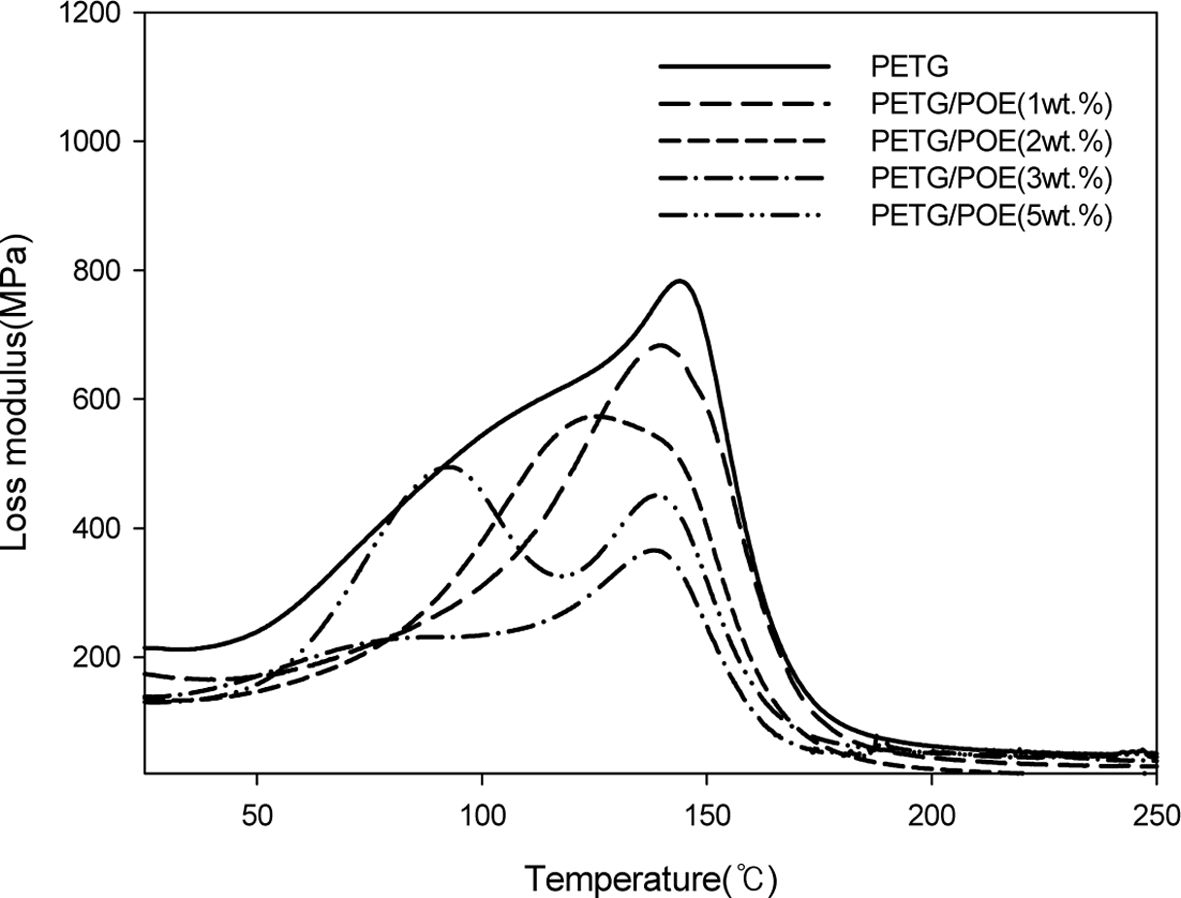

Fig. 5

및 Fig. 6는 POE질량분율에 따른

PETG 열가소성 복합재료의 DMA 분석 결과를 나타낸 것이다. Fig. 5에서 볼 수 있듯이, 온도 상승에 따른 복합소재의 손실 계수, 저장 탄성률 및 감쇠용량의 거동을

보여주고 있다. 시편의 주기적 응력과 함께 가역적 탄성도를 나타내는 저장 탄성률은 POE 3 wt.%를 첨가한 열가소성 복합재료가 가장 높게 나타났으며,

이는 탄성(elasticity)이 가장 높다는 것을 의미한다[12-14]. 시료가 받는 에너지의 손실

정도를 나타내는 손실탄성률의 경우에는 Fig. 6의 그래프와 같이, 첨가제

없이 PETG만 첨가한 열가소성 복합재료가 가장 높게 나타났다. 시편의 손실탄성률이 낮다는 것은 점착력(viscocity)가 감소하였다는 것을

의미한다. POE 질량분율이 5 wt.%일 때 bimodal 곡선이 나타난 것은 상대적으로 높은 POE 질량 분율로 인하여 각

분자 사이의 얽힘 현상으로 1차 modal 곡선이 나타나고, 분자 사이의 얽힘 현상이 어느 정도 제어되면서 2차 modal 곡선이 생성된 것으로

판단된다[15].

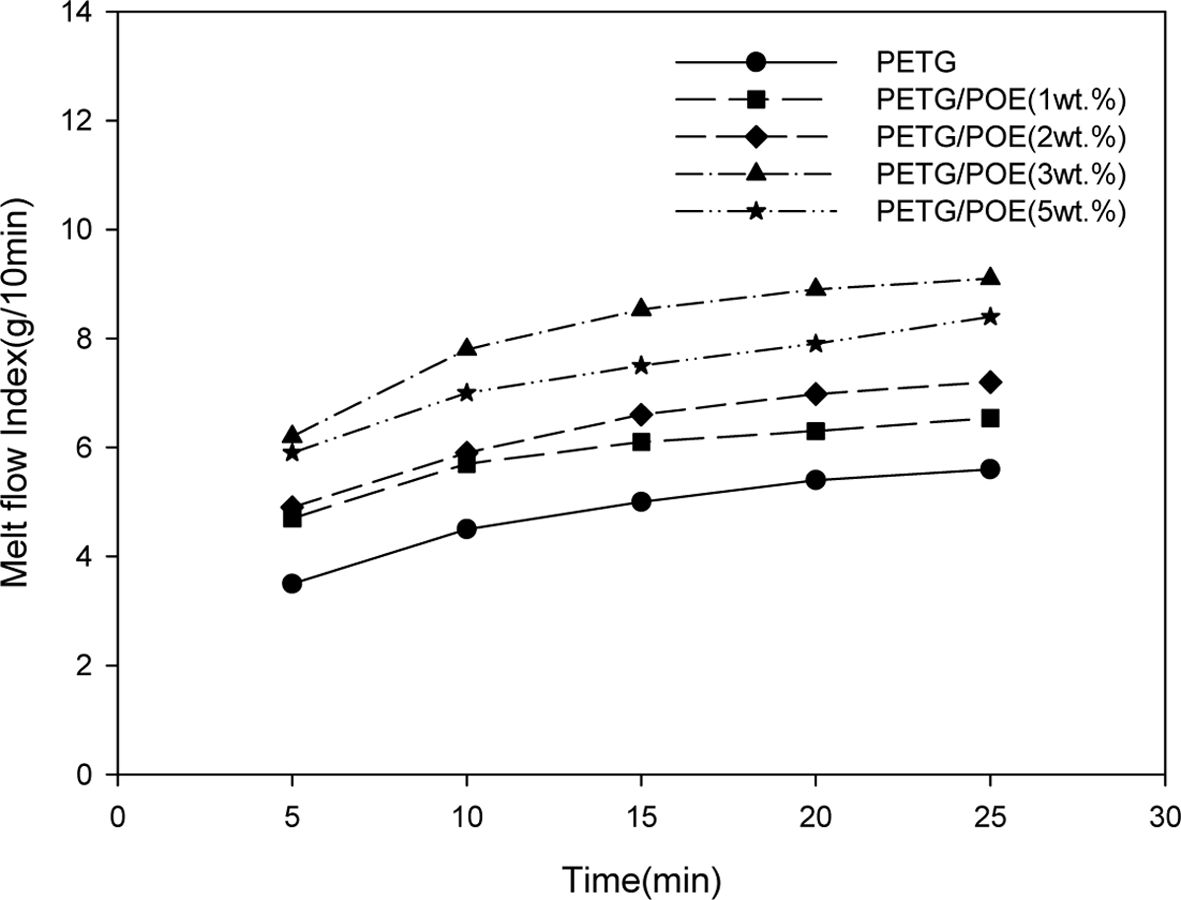

3.2 용융흐름지수 분석 결과

Fig. 7에 POE질량분율에 따른

PETG열가소성 복합재료의 용융 흐름지수(MFI)를 측정한 결과를 나타내었다. MFI에 영향을 미치는 인자는 분자량과 분자량 분포, 사슬의 길이에

따른 얽힘 등이 있으며, PETG의 경우에는 비결정성 구조로 인해 급격한 변화가 일어나지는 않지만, POE질량분율에 따른 상이한 결과를 나타내었다.

POE 3 wt.%, 5 wt.%를 첨가한 열가소성 복합재료의 경우 상대적으로

높은 용융 흐름지수를 나타내었다. 이는 POE의 branched 분자구조로 인한 입체장애(steric hindrance)와 높은 분자량,

PETG와의 사슬 얽힘 때문에 PETG의 흐름을 방해한 것으로 판단된다[16]. 또한, POE의 질량분율이

3 wt.% 및 5 wt.% 이상 일 때, compound 및 injection molding 공정에 있어서 가공성이 우수하다고 판단된다. 일반적으로 용융 흐름지수가

높을수록 사출 가공성이 우수하다고 알려져 있다[17,18].

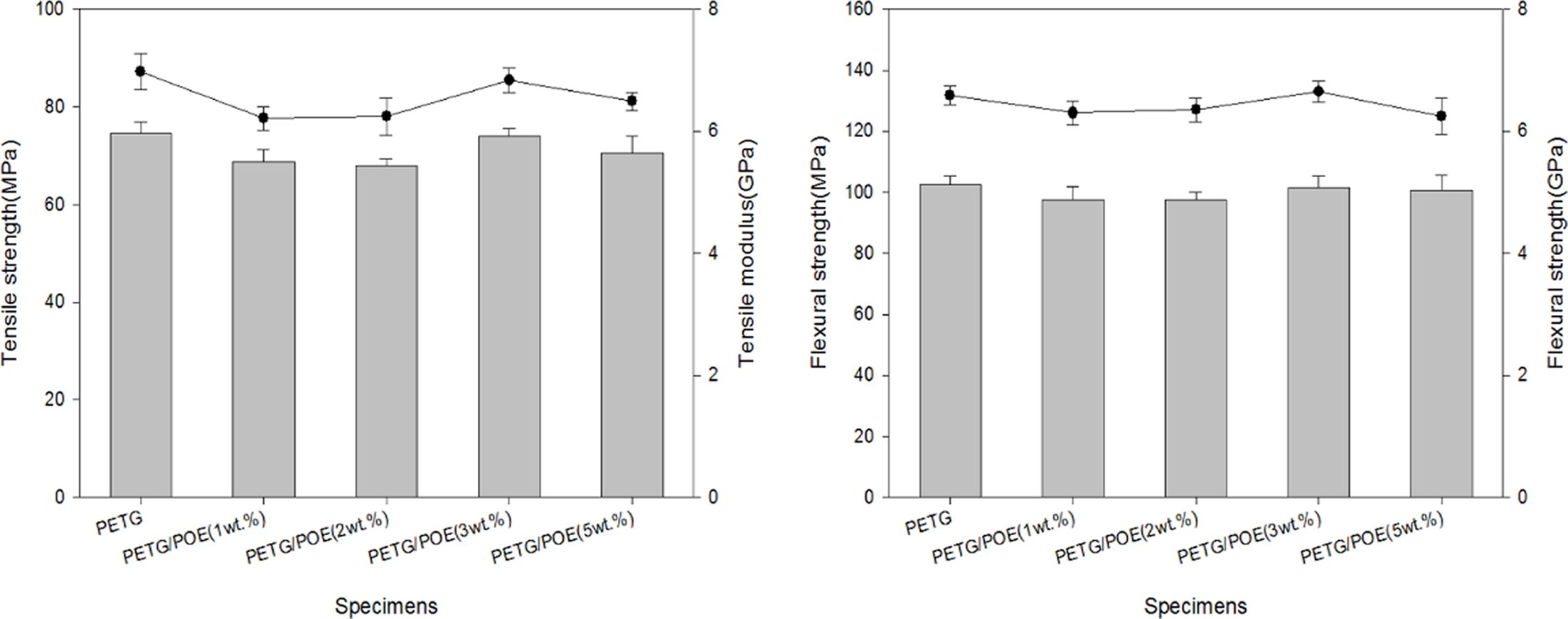

3.3 기계적 특성 분석 결과

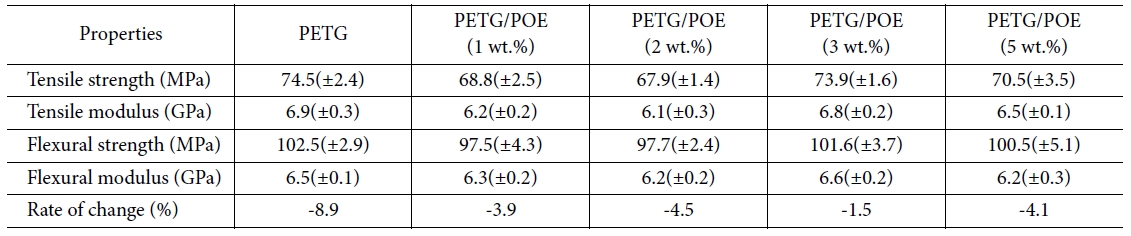

Fig. 8 및 Table 4에 POE질량분율에 따른 PETG 열가소성 복합재료의 기계적 특성을 분석한 결과를 나타내었다.

PETG소재에 POE가 첨가되었을 때, 전체적으로 인장강도, 인장탄성률, 굴곡강도 및 굴곡탄성률 값이 감소하는 경향을 나타내었다. 이는 POE가

PETG에 첨가되었을 때, POE 소재가 가지고 있는 rubbery한 특성으로 인하여 기계적 특성은 대체적으로 감소하는 경향을 나타내었으나,

POE가 3 wt.%일 때, 각 분자

사이의 상호작용으로 인하여 유리전이온도 측정 결과와 마찬가지로 가장 감소폭이 작은 것으로 나타났다. 내후성 시험 조건에 따른 인장강도 변화율 값은

POE가 첨가되었을 때, -5% 이내의 낮은 값을 나타내었으나, PETG 소재만으로 이루어진 시료는 상대적으로 높은 결과값을 나타내었다.

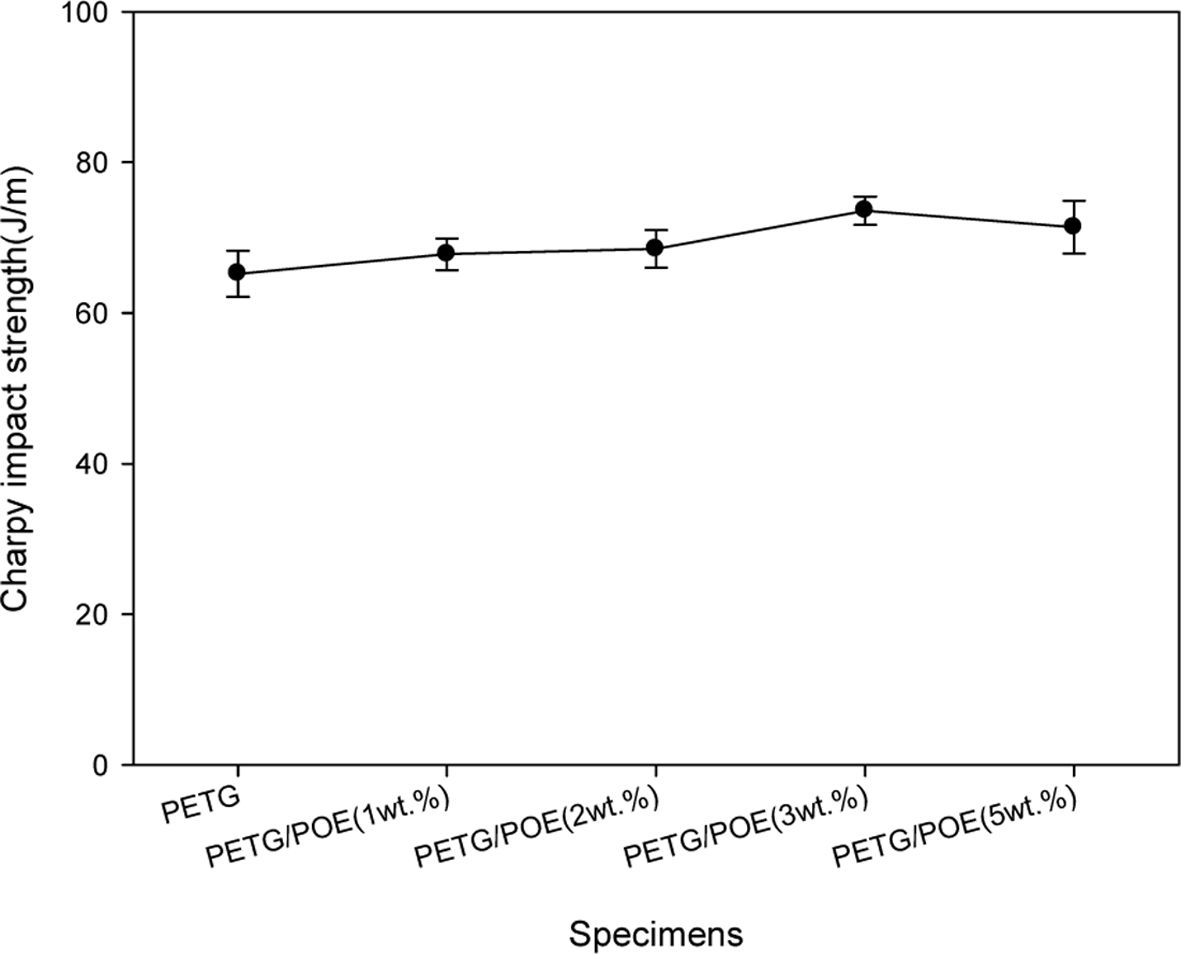

3.4 충격강도 분석 결과

POE 질량분율에 따른 PETG 열가소성 복합재료의 샤르피 충격강도 결과 값을 Fig. 9에 나타내었다. POE의 질량분율이 3 wt.%일 때 가장 높은 값을 나타내었으며, 질량분율이

5 wt.%일 때 오히려 충격강도가 소폭 감소하는 경향을 나타내었다. 이는 POE소재가 가지고 있는 rubbery한 성질로 인하여 비결정성을 지니고

있는 PETG 소재의 내충격성이 향상된 것으로 판단된다.

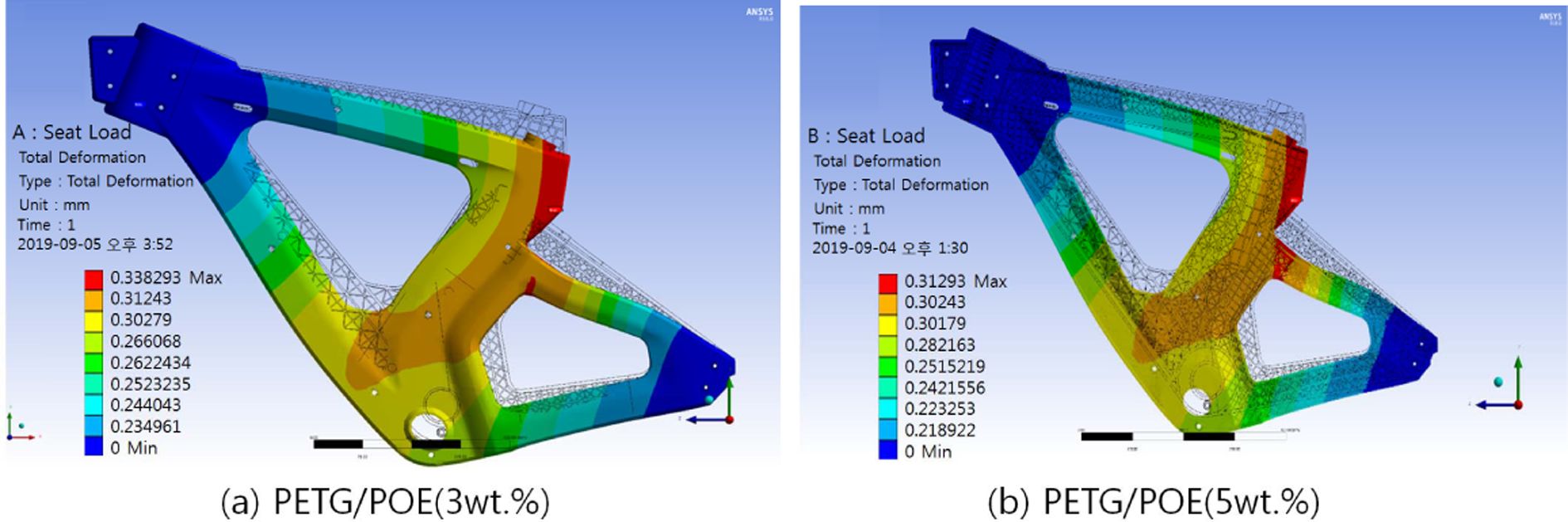

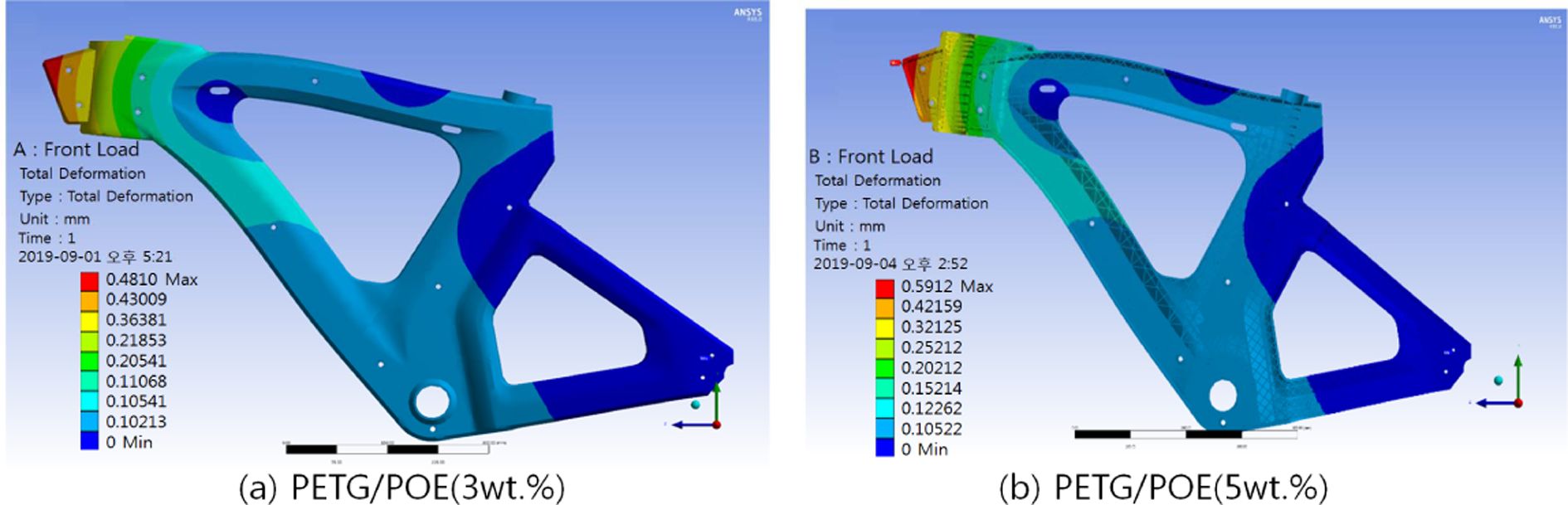

3.5 전산해석 결과

수직 하중 및 수평 하중에 대한 해석 결과를 Fig. 10 및 Fig. 11에 나타내었다. 수직 하중 해석의 경우 frame 끝부분이 모두 고정되어 있고, 중앙 프레임이 직접적으로 힘을 지탱하는 수직 방향으로

힘이 가해져 응력 지탱이 매우 용이하여 Fig. 10과 같은 결과를 나타내었다. POE 질량분율이 3 wt.%인 (a)의 경우, 5 wt.%인 (b)와 비교하여 최대 응력이 경계 부분을 제외하고

3.38 MPa 정도로 안정적인 응력 전달과 변형이 나타났다. (b)의

경우에는 3.12 MPa 정도로 안정적인 결과값을 나타내었으나, (a)와 비교하여

상대적으로 불안정한 결과를 나타내었다. Fig. 11의 결과에서 볼 수 있듯이, 수평 하중 해석 결과로써 최대 변형은 힘을 가한 헤드튜브 끝 부분에서 (a)는 0.48 mm, (b)는 0.59 mm 정도로 나타났다. 최대 응력은 경계

부분을 제외하고 (a)는 0.95 MPa, (b)는

0.82 MPa 정도로 안정적인 응력 전달과 변형이 일어났으며, 파손 여부

역시 파손 없이 안전한 것으로 나타났다.

|

Fig. 4 DSC curves of PETG/POE thermoplastic composites |

|

Fig. 5 Storage modulus of PETG/POE thermoplastic composites |

|

Fig. 6 Loss modulus of PETG/POE thermoplastic composites |

|

Fig. 7 Result of MFI measurements of PETG/POE thermoplastic composites |

|

Fig. 8 Tensile and flexural properties graph of PETG/POE thermoplastic composites |

|

Fig. 9 Impact properties graph of PETG/POE thermoplastic composites |

|

Fig. 10 Result of vertical load analysis |

|

Fig. 11 Result of horizontal load analysis |

본 연구에서는 PETG/POE 열가소성 복합재료를 POE 질량분율에 따라 compound 및 injection molding 공정을

통하여 제조한 후에, POE 질량분율에 따라 제조된 PETG/POE 열가소성 복합재료의

열적 특성 및 기계적 특성, 내충격성 및 3D 전산해석 등의 분석을 진행하였고, 다음과 같은 결론을 도출하였다.

1) PETG/POE

compound pellet의 DSC 분석에 따른 유리전이온도 분석 결과, POE질량분율에 따라 유리전이온도가 상이하게 나타났으며, POE가 첨가될

경우, PETG 소재에 비해 전체적으로 유리전이온도가 감소하는 경향을 나타내었고, POE의 질량분율이 3 wt.%인 경우의 결과값이 가장 감소폭이 작게 나타났다.

또한, DMA 결과를 통한 온도 상승에 따른 열가소성 복합재료의 저장탄성률, 손실탄성률 등 진동 특성을 분석한 결과, POE의 질량분율이 3 wt.%인 시료의 저장탄성률이 가장 높게 나타났으며, 이는

탄성(elasticity)이 가장 높기 때문인 것으로 판단된다. 손실탄성률의 경우에 PETG만으로 이루어진 시료가 가장 높은 값을 나타내었으며,

이는 점착력이 감소하였다는 것을 의미한다.

2) POE 3 wt.%, 5 wt.%를 첨가한 열가소성 복합재료의 경우 상대적으로

높은 용융 흐름지수를 나타내었다. 이는 POE의 branched 분자구조로 인한 입체장애(steric hindrance)와 높은 분자량,

PETG와의 사슬 얽힘 때문에 PETG의 흐름을 방해한 것으로 판단된다.

3) PETG소재에 POE가

첨가되었을 때, 전체적으로 인장강도, 인장탄성률, 굴곡강도 및 굴곡탄성률 값이 감소하는 경향을 나타내었으나, POE의 질량분율이 3 wt.% 일 때, 감소폭이 가장 적게 나타났다. 내후성

시험 조건에 따른 인장강도 변화율값은 POE가 첨가되었을 때, -5% 이내의 낮은 값을 나타내었으나, PETG 소재만으로 이루어진 시료는 상대적으로

높은 결과값을 나타내었다.

4) 샤르피 충격강도의 경우에

POE의 질량분율이 3 wt.%인 시편이 가장

높은 결과값을 나타내었다. 이는 POE소재가 가지는 rubbery한 성질로 인하여 비결정성을 지니고 있는 PETG소재의 내충격성이 향상된 것으로

판단된다.

5) PETG/POE 열가소성

복합재료를 적용한 road bike frame 전산해석을 각각의 하중 조건 및 경계조건에 따라 실시하였다. POE의 질량분율을 3 wt.%로 설정하여 자전거용 프레임을 제작하였을 때,

수직 하중 해석의 경우 최대 응력이 경계 부분을 제외하고 3.38 MPa 정도로 안정적인

응력 전달과 변형을 나타내었다. 수평 하중 해석 결과에서도 최대 응력은 경계부분을 제외하고 0.95 MPa로 파손여부 없이 안전한 것으로 나타나, 개발된 PETG/POE 소재의 실제 프레임 적용 가능성이 높을 것으로 판단된다.

본 연구는 산업통상자원부 차세대디자인핵심기술개발 디자인혁신역량강화사업(10077819)의 연구비 지원으로 수행되었으며, 이에 진심으로

감사드립니다.

- 1. Franciszczak, P., Piesowicz, E., and Kalniņš, K., “Manufacturing and Properties of r-PETG/PET Fibre Composite – Novel Approach for Recycling of PETG Plastic Scrap into Engineering Compound for Injection Moulding,” Composites Part B: Engineering, Vol. 154, No. 1, 2018, pp. 430-438.

-

- 2. Phetphaisit, C.W., Namahoot, J., Saengkiettiyut, K., Ruamcharoen, J., and Ruamcharoen, P., “Green Metal Organic Coating from Recycled PETs and Modified Natural Rubber for the Automobile Industry,” Progress in Organic Coatings, Vol. 86, 2015, pp. 181-189.

-

- 3. Borg, R.P., Baldacchino, O., and Ferrara, L., “Early Age Performance and Mechanical Characteristics of Recycled PET Fibre Reinforced Concrete,” Construction and Building Materials, Vol. 166, 2016, pp. 29-47.

-

- 4. Jo, B.-W., Park, S.-K., and Park, J.-C., “Mechanical Properties of Polymer Concrete Made with Recycled PET and Recycled Concrete Aggregates,” Construction and Building Materials, Vol. 22, No. 12, 2008, pp. 2281-2291.

-

- 5. Zhang, X., Li, B., Wang, K., Zhang, Q., and Fu, Q., “The Effect of Interfacial Adhesion on the Impact Strength of Immiscible PP/PETG Blends Compatibilized with Triblock Copolymers,” Polymer, Vol. 50, No. 19, 2009, pp. 4737-4744.

-

- 6. Lacroix, C., Bousmina, M., Carreau, P.J., Favis, B.D., and Michel, A., “Properties of PETG/EVA Blends: 1. Viscoelastic, Morphological and Interfacial Properties,” Polymer, Vol. 37, No. 14, 1996, pp. 2939-2947.

-

- 7. Hwang, S.H., Jeong, K.S., and Jung, J.C., “Thermal and Mechanical Properties of Amorphous Copolyester (PETG)/LCP Blends,” European Polymer Journal, Vol. 35, No. 8, 1999, pp. 1439-1443.

-

- 8. Shi, Q., Chen, C., Gao, L., Jiao, L., and Guo, W., “Physical and Degradation Properties of Binary or Ternary Blends Composed of Poly(lactic acid), Thermoplastic Starch and GMA Grafted POE,” Polymer Degradation and Stability, Vol. 96, No. 1, 2011, pp. 175-182.

-

- 9. Li, S., Lv, Y., Sheng, J., Tian, H., and Tian, M., “Morphology Development of POE/PP Thermoplastic Vulcanizates (TPVs) during Dynamic Vulcanization,” European Polymer Journal, Vol. 93, 2017, pp. 590-601.

-

- 10. Shi, M., Yang, Y.-Y., Chaw, C.-S., Goh, S.-H., and Heller, J., “Double Walled POE/PLGA Microspheres: Encapsulation of Water-soluble and Water-insoluble Proteins and Their Release Properties,” Journal of Controlled Release, Vol. 89, 2003, pp. 167-177.

-

- 11. Wang, B., Yang, Y., and Guo, W., “Effect of EVOH on the Morphology, Mechanical and Barrier Properties of PA6/POE-g-MAH/EVOH Ternary Blends,” Materials & Design, Vol. 40, 2012, pp. 185-189.

-

- 12. Tanaka, K., and Katayama, T., “Molding of Flat Glass Fiber Reinforced Thermoplastics,” Modern Physics B, Vol. 24, 2010, pp. 2555-2560.

-

- 13. Wang, B., Yang, Y., and Guo, W., “Polyolefin Thermoplastic Elastomers from 1-octene Copolymerization with 1-decene and Cyclopentene,” European Polymer Journal, Vol. 93, 2017, pp. 200-211.

-

- 14. Khonakdar, H.A., Jafari, S.H., and Hesabi, M.-N., “Miscibility Analysis, Viscoelastic Properties and Morphology of Cyclic Olefin Copolymer/polyolefin Elastomer (COC/POE) Blends,” Composites Part B: Engineering, Vol. 69, 2015, pp. 111-119.

-

- 15. Alanalp, M.B., and Durmus, A., “Quantifying Microstructural, Thermal, Mechanical and Solid-state Viscoelastic Properties of Polyolefin Blend Type Thermoplastic Elastomer Compounds,” Polymer, Vol. 142, 2018, pp. 267-276.

-

- 16. Li, M.F., Chang, K.Q., Zhong, W.B., Xiang, C.X., Wang, W., Liu, Q.Z., Liu, K., Wang, Y.D., Lu, Z.T., and Wang, D., “A Highly Stretchable, Breathable and Thermoregulatory Electronic Skin Based on the Polyolefin Elastomer Nanofiber Membrane,” Journal of Applied Surface Science, Vol. 486, 2019, pp. 249-256.

-

- 17. Ramkumar, P.L., Kulkarni, D.M., Abhijit, V.V.R., and Cherukumudi, A., “Investigation of MeltFlowIndex and Impact Strength of Foamed LLDPE for Rotational Moulding Process,” Procedia Materials Science, Vol. 6, 2014, pp. 361-367.

-

- 18. Kwon, Y.I., Lim, E.J., and Song, Y.S., “Simulation of Injection-compression Molding for Thin and Large Battery Housing,” Current Applied Physics, Vol. 18, No. 11, 2018, pp. 1451-1457.

-

This Article

This Article

-

2019; 32(6): 360-367

Published on Dec 31, 2019

- 10.7234/composres.2019.32.6.360

- Received on Oct 1, 2019

- Revised on Dec 23, 2019

- Accepted on Dec 31, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Ji-Hyun Sim

-

DYETEC Institute

- E-mail: enviro1234@dyetec.or.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.