- Automatic Layer-by-layer Dipping System for Functional Thin Film Coatings

Wonjun Jang*, Young Seok Kim**, Yong Tae Park*†

* Department of Mechanical Engineering, Myongji University, Yongin 17058, Korea

*† Department of Mechanical Engineering, Myongji University, Yongin 17058, Korea,

** Junil Tech, Inc., Deagu 42709, Korea- 다층박막적층법 적용 기능성 박막 코팅을 위한 자동화 시스템

장원준* · 김영석** · 박용태*†

A simple and very flexible automatic dipping machine

was constructed for producing functional multilayer films on wide substrates via

the layer-by-layer (LbL) assembly technique. The proposed machine exhibits

several features that allow a fully automated coating operation, such as

various depositing recipes, control of the dipping depth and time, operating

speed, and rinsing flow, air-assist drying nozzles, and an operation display.

The machine uniformly dips a substrate into aqueous mixtures containing

complementary (e.g., oppositely charged, capable of hydrogen bonding, or

capable of covalent bonding) species. Between the dipping of each species, the

sample is spray cleaned with deionized water and blow-dried with air. The dipping,

rinsing, and drying areas and times are adjustable by a computer program.

Graphene-based thin films up to ten-bilayers were prepared and characterized.

This film exhibits the highly filled multilayer structures and low thermal

resistance, indicating that the robotic dipping system is simple to produce

functional thin film coatings with a variety of different layers.

본 연구에서는 습식 코팅 방식 중 하나인 다층박막적층법의 자동화 시스템을 제작하였다. 특히, 본 연구에서 제안한 자동화 시스템은 다층박막적층법의 공정

변수(예를 들어, 증착 재료, 코팅 깊이, 코팅 및 헹굼 시간)를

제어함으로써 손으로 작업하는 것과 동일한 변수 조작이 가능하게 설계되었다. 자동화 시스템을 통해 기판을

완벽하게 용액 안으로 침액시킬 수 있으며, 이를 통해 특별한 분자간 결합(예를 들어, 정전기적 인력, 공유

및 수소 결합)을 통해 기판 위에 균일한 다층의 박막 형성이 가능하다.

두 종류 이상의 용액으로 기판이 침액될 때, 이 기판은 다른 용액으로 이동되기 전에 청소

구역에서 헹굼과 건조 과정을 거친다. 이러한 담금, 헹굼, 건조 과정은 모두 컴퓨터 프로그램에 의해 제어 가능하다. 본 연구에서는

자동화 시스템을 통해 그래핀을 기반으로 하는 다층박막 샘플을 제작하였고, 균일한 그래핀의 적층 여부를

분석하기 위해 제작된 샘플의 흡광도와 두께를 측정하였다. 기판 위에 그래핀과 고분자 층의 적층이 진행될수록

흡광도와 두께가 균일하게 증가하는 결과를 통해, 본 연구에서 제작한 자동화 시스템이 수작업을 통한 다층박막의

적층을 완벽하게 대체 가능함을 알 수 있었다.

Keywords: 다층박막적층법(Layer-by-layer assembly), 자동화시스템(Automatic system), 그래핀(Graphene), 박막(Thin films)

다층박막적층법(Layer-by-layer assembly)은 반복적이고 통제된 방식으로 기능적인 균일한 박막을 생성할 수 있는 습식

박막 코팅 기술 중 하나로, 지난 30여년 동안 고분자전해질이나 콜로이드 입자, 또는 기타 거대 분자를 적층 재료로 사용하여 다양한 기능성 다층

박막을 제작하는데 이용되었다[1]. 다층박막적층법은 일반적으로

양전하와 음전하를 갖는 입자가 분산된 용액을 번갈아 가며 기판 위에 노출시켜 정전기적 인력을 통해 박막을 생성하는 기술이다. 기판 위에 적층된

양극 및 음극 재료 한 쌍으로 이루어진 하나의 층을 이중층(Bilayer, BL)이라고 정의하고 이러한 과정을 반복하면 원하는 BL 수만큼의 다층박막을

형성할 수 있다. 이러한 다층박막적층법을 통해 가스 차단막, 센서, 연료전지용 멤브레인, 약물 전달 필름, 트랜지스터, 디스플레이 전극 등 다양한

기능성 박막을 제작할 수 있다. 또한, 다층박막적층법은 점토, 탄소 등 난연 입자 및 고분자를 사용한 난연 코팅에도 적용되었다[2-4].

다기능성 박막을 제작하기 위해 기존의 다층박막적층법에 관한 연구들은 대부분 10에서 수십 BL 이상의 담금(dipping) 과정을 필요로

했다. 이러한 담금 과정은 주로 사람의 손으로 진행되었기 때문에 기존의 다층박막적층법은 몇 가지의 단점을 있었다. 첫 번째로, 다층박막적층법은

보통 5분 이상의 담금 시간을 필요로 하며 세척 과정에서도 상당한 시간이 소요되기 때문에 사람의 손으로 10 BL 이상의 박막을 제작할 경우 피로로

인한 잦은 실수와 그에 따른 적층 오류를 야기할 수 있다. 두 번째, 다층박막적층법을 진행함에 있어서 손으로 샘플을 제작할 경우 담금이나 세척

과정을 고려하여 샘플의 한계 사이즈가 정해지기 때문에 다양한 크기의 기판에 다층박막적층법을 적용시키는 것에 어려움이 있다. 이를 극복하기 위해

많은 연구자들은 용액 저장소를 수정하거나[5], 로봇을 만들어[6] 다층박막적층 공정을 자동화시켰다.

이를 통해 많은 BL 수의 박막을 지속적인 사람의 모니터링 없이도 제작할 수 있었다. 한 연구에서는 스프레이 형태로 용액을 분사시키는 자동화 시스템을

통해 박막을 제작하였는데, 사람이 제작한 박막과 기능적으로 큰 차이가 없다는 것을 입증하였다[7]. 그러나 다층박막적층법을 자동화하는 시스템에 대한 세부 사항들을 보고하는 연구들이 거의 없었고,

본 연구에서는 다층박막적층법의 단점을 극복하고자 로봇 암을 통해 담금 형태로 박막을 성장시키는 자동화시스템을 제작하였다. 본 연구에서 제작한 자동화시스템을

통해 보다 편리하고 통제된 다층박막 샘플을 제작할 수 있었으며, 수작업을 통해 제작한 샘플과 비교해 보았을 때 기능적으로 큰 차이가 없음을 증명하였다.

추가적으로 본 연구에서는 자동화시스템을 구성하기 위한 재료 및 장치, 구동 방법 등 세부 사항들을 기술하였다.

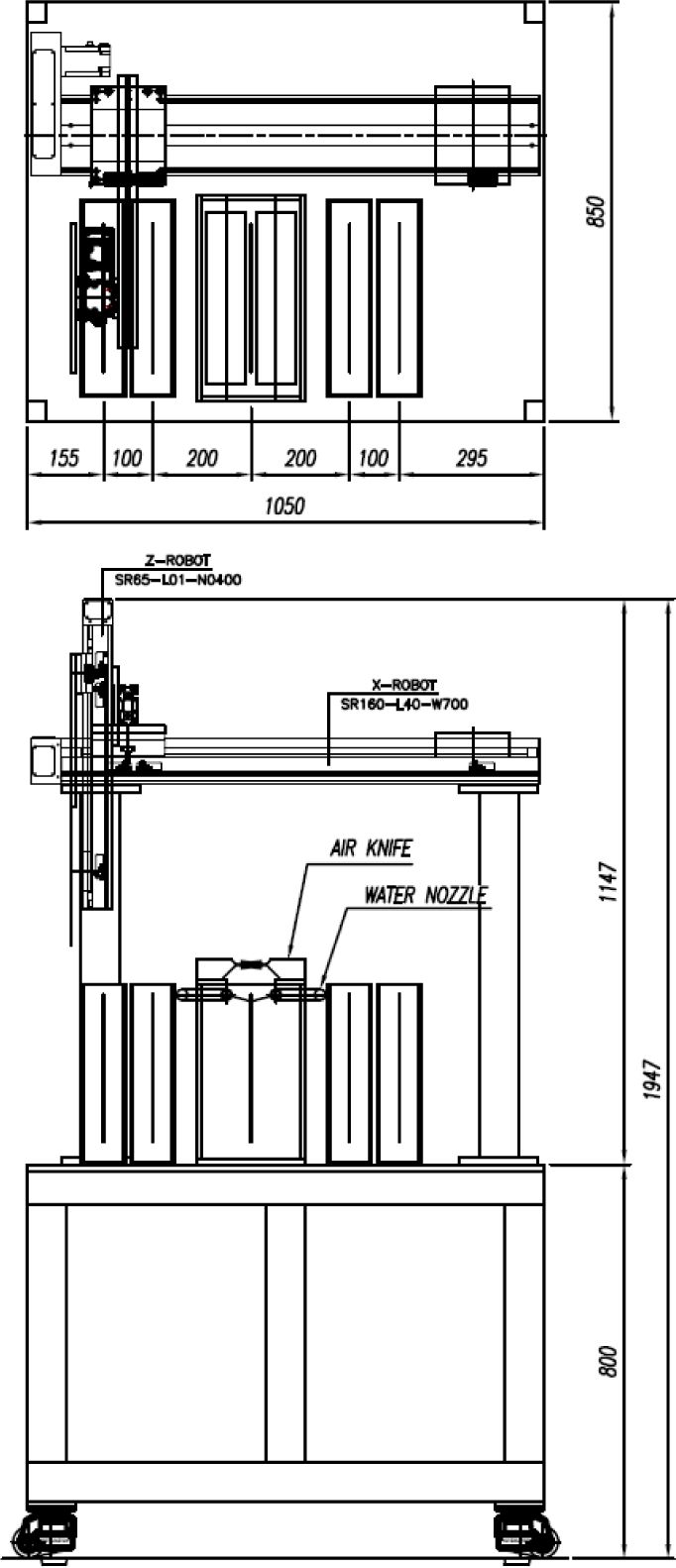

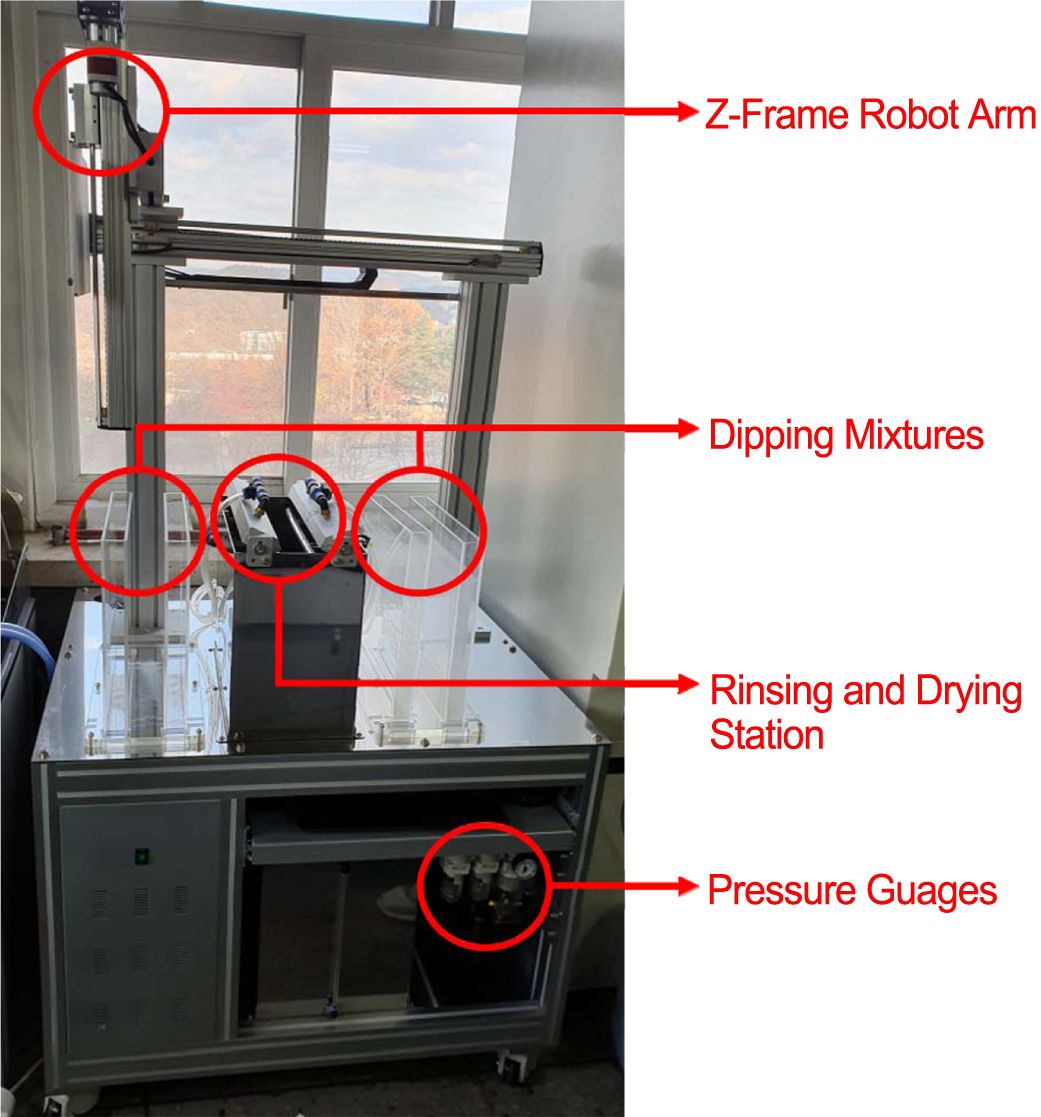

2.1 침액코팅 자동화 장치

본 연구에서 제작한 자동화 로봇 암 시스템의 설계도와 실제 사진을 Fig. 1-3에 나타내었다. Fig.2 시스템은

스테인리스 프레임, 스텝핑 모터, 로봇 암, 공압용 솔레이드 밸브, 헹굼을 위한 노즐과 건조를 위한 에어 노즐, 코팅 용액 저장소, 헹굼과 건조 청소 구역,

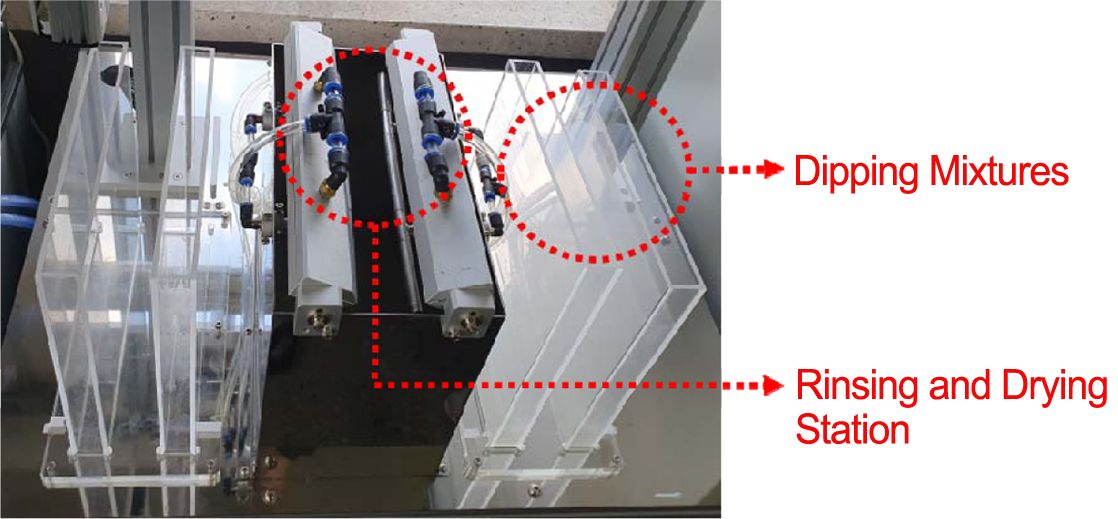

컴퓨터 컨트롤러 등으로 구성된다. 프레임들의 연결로 인해 x, z 축을 형성하여 모터 및 로봇 암으로 기판을 2차원적으로 위치시킬 수 있다. 노즐은

청소구역에서 헹굼을 위한 탈 이온수(Deionized(DI) water)와 건조를 위한 압축공기 분사를 목적으로 이용된다. 청소 구역은 DI

water 및 공기를 분사시키는 노즐과 사용된 물을 저장하는 목적의 스테인리스 저장소로 구성된다. 사용된 물은 스테인리스 저장소 바닥에

뚫린 구멍을 통해 배출되며, 배출된 물은 또 다른 저장소에 보관된다. 6 bar 로 압축된 공기는 솔레이드 밸브를 통해 분사되며, 이

밸브는 아두이노 컨트롤러와 연결되어 온-오프 제어를 통해 자동으로 열리고 닫힌다. 로봇 암은 시스템에서 설정한 x, z 좌표 (0, 0)을 그라운드로

한다. 아두이노 컨트롤러를 통해 로봇 암이 오직 그라운드에 위치해 있을 경우에만 컴퓨터 컨트롤러로 제어가 가능하도록 설정하였다. 이것은 일종의

안전장치인데, 왜냐하면 로봇 암의 x 혹은 z 좌표가 그라운드가 아닌 경우에 임의로 조종하면 이동 중에 방해물에 부딪힐 수 있기 때문이다. 로봇

암은 저장소에 투입될 경우 x 축으로 먼저 움직인 후에 z 축으로 이동한다. 반대로 저장소에서 빠져나올 때는 z 축으로 이동한 후에 x 축으로

이동한다. 로봇 암에 부착된 볼트로 기판을 고정시킬 수 있어서 긴 작업시간 동안 안정성을 제공한다. 용액 저장소는 용액의 종류에 따라 다른 형상으로

만들 수 있으며, 본 연구에서는 나노탄소 재료인 그래핀 용액 및 그래핀과 짝이 되어 적층되는 고분자 전해질을 사용하였다. 컴퓨터 컨트롤러는 랩뷰

프로그램으로 만들었으며, 컴퓨터 컨트롤러를 통해 담금 시간, 적층 횟수, 로봇 암의 위치, DI water와 압축 공기의 분사 시간, 적층 시퀀스(예를

들어, BL 적층의 경우 ABAB 순서로 적층되고, Quadlayer(QL) 코팅의 경우 ABCDABCD 혹은 ABCBABCB 순서로 적층됨)

등을 설정할 수 있으며, 설정된 값은 아두이노 컨트롤러에 입력되어 이것을 기반으로 제어가 이루어진다.

로봇 암에 부착된 기판은 컴퓨터 컨트롤러에 입력된 값을 기준으로 다층박막적층 공정에 사용된다. 그라운드에서 출발한 샘플은 첫 번째 용액저장소까지

이동하여 컴퓨터 컨트롤러에 입력된 시간만큼 용액 내에 위치하여 코팅이 이루어진다. 그 이후에 청소구역까지 이동하여 컨트롤러에 입력된 시간의 두

배만큼 이곳에 머무른다. 이때, 아두이노 컨트롤러에 설정된 특정 x, z 좌표에 도달할 경우에만 DI water의 분사가 시작되기 때문에 DI

water 분사 시간과 샘플의 헹굼 시간은 거의 일치한다. DI water의 분사가 끝난 이후 바로 이어서 건조를 위한 압축공기가 분사되고, 이

과정이 모두 끝나면 샘플이 청소 구역을 떠나기 때문에 컴퓨터 컨트롤러에 입력된 분사 시간의 두 배만큼 청소 구역에 머무르는 것이다. 또한, 다층박막적층

공정이 오랫동안 진행되어도 바람 분사를 위한 압력이 떨어지는 것을 막기 위해 레귤레이터를 이용하였다. 본 연구에서는 6 bar 만큼의 압력이 유지되어

400 l/min의 유량으로 압축 공기가 분사된다. 청소구역에서 출발한 샘플은 다시 두 번째 용액 저장소로 이동하여 첫 번째와 동일한 시간만큼

이곳에 머무른다. 샘플이 두 번째 용액 저장소에서 떠난 후 청소 구역을 거쳐 다시 첫 번째 용액 저장소의 x 좌표까지 이동하면 BL 수가 카운트되며,

컴퓨터 컨트롤러에 입력된 BL 수만큼 위 과정을 반복한다(QL의 경우 네 번째 용액까지 기반을 담근 후 다시 첫번째 용액 저장소로 되돌아오면 카운트된다).

입력된 BL 수에 도달하면 로봇 암은 다시 그라운드에 위치하여 작업이 종료된다. 컴퓨터 컨트롤러는 용액 저장소의 위치를 x 좌표로 구분하기 때문에,

컴퓨터 컨트롤러에서 선택한 다층박막법의 종류가 QL 적층일 경우에는 두 개의 용액저장소가 더 추가되어 다층박막적층 공정을 진행한다. 즉, QL

모드일 경우 첫 번째 용액 저장소를 떠난 샘플은 청소 구역을 거쳐 두 번째 용액 저장소로 이동하게 되고, 그 이후 첫 번째 용액 저장소로 이동하지

않고 특정 x 좌표에 위치한 세 번째 용액 저장소로 이동하게 된다. 여기에서 마찬가지로 설정된 담금 시간만큼 머무르게 되고, 그 이후에 청소 구역을

거쳐 네 번째 용액 저장소로 이동한 이후에 청소 구역을 거쳐 다시 첫 번째 용액 저장소로 이동한다. 즉, QL 모드일 경우 최대 서로 다른 4

개의 용액을 통해 다층박막적층 공정이 가능하다.

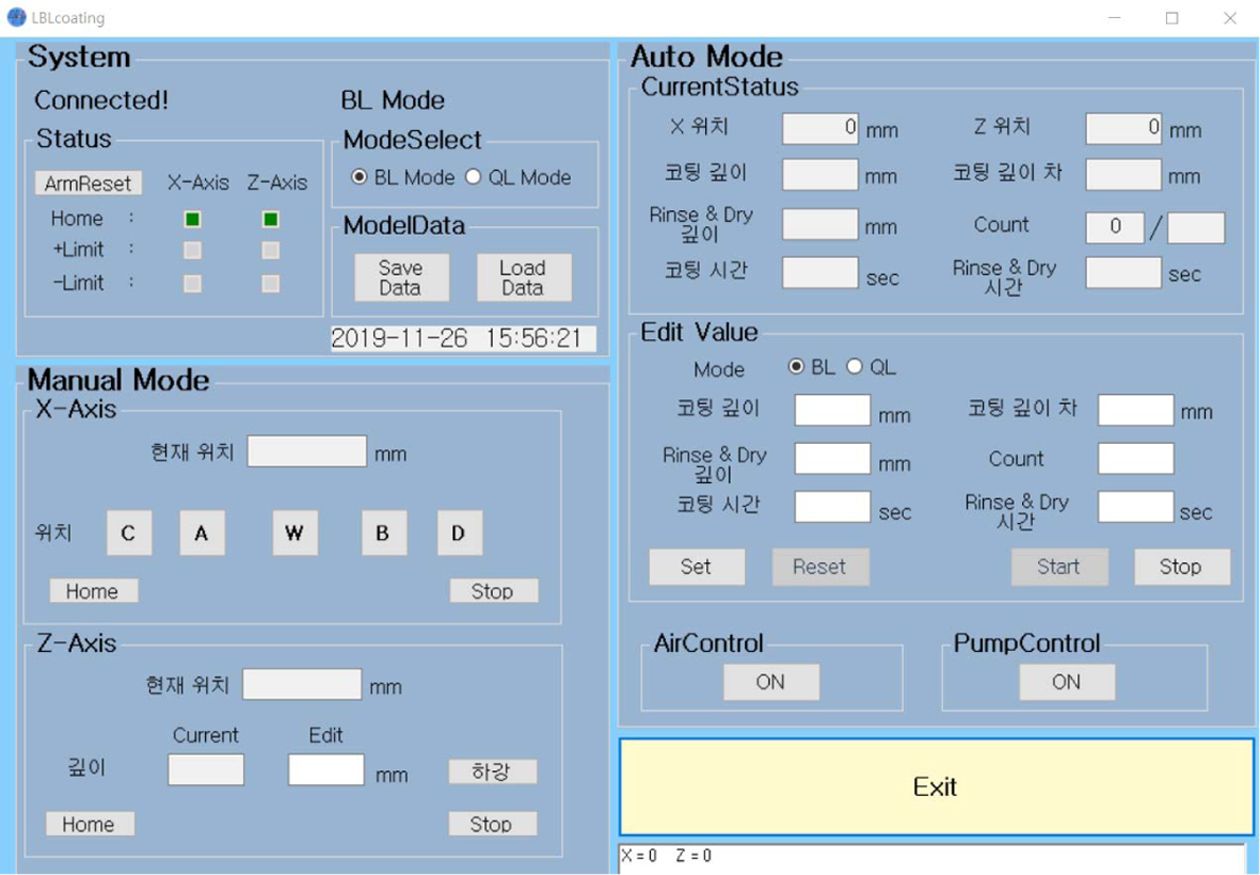

본 연구에서 제작한 컴퓨터 컨트롤러의 사용자 인터페이스(user interface, UI) 이미지를 Fig. 4에 나타내었다. 먼저 컴퓨터 컨트롤러에서 BL 혹은 QL 모드를 선택하면 2개의 용액 저장소를

사용할 것인지 4개의 용액 저장소를 사용할 것인지 시스템이 판단하게 된다. 로봇 암이 움직이면 매뉴얼 모드에 기판 보드의 현재 x 위치와 z 위치가

표시된다. 이때, 로봇 암을 잠시 중단시키고 이 위치를 수동으로 조정 가능하다. 오토 모드에서는 담금 깊이와 담금 시간 및 세척 깊이, 세척 시간, 목표

적층 횟수 등을 직접 입력할 수 있다. 따라서 유동적으로 코팅 되는 기판의 면적을 조정 가능하다. 원하는 적층 회수까지 다층박막적층

공정을 진행했다면 자동으로 시스템이 종료되며, Exit 버튼으로도 임의적인 종료가 가능하다.

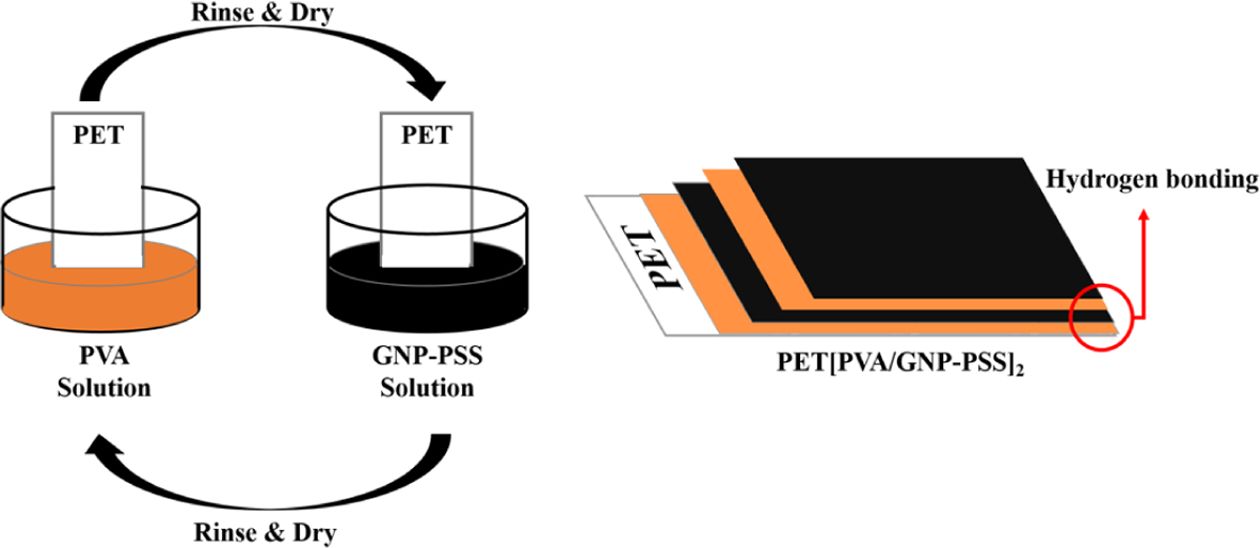

2.2 그래핀 다층박막 코팅

본 연구에서는 graphene nanoplatelets(GNP)을 기판 위에 균일하게 코팅하기 위해 다층박막적층법을 이용하였다(Fig. 5). 습식 코팅 방식인 다층박막적층법을 이용하기 위해서는,

우선적으로

GNP 용액 및 짝이 되는 고분자 재료 용액의 제조가 필요하다. GNP 용액을 제조하기 위해서 GNP 파우더 0.1 wt%와 희석된

polystyrene sulfonate(PSS) 용액 0.1 wt%를 DI

water 내에서 180분 동안 tip sonicator 장비(UW2070, Banderin Electronic)를 이용하여 분산시킨다.

GNP는 엉킴(entanglement) 구조 및 소수성(hydrophobicity)을 가지고 있기 때문에 물에 분산시키기 위해서 분산제가 필요하다.

위에 언급한 PSS는 GNP를 DI water에 분산시키기 위한 계면활성제(surfactant)로 가장 흔히 알려져 있다[8]. GNP-PSS 용액을 제조한 이후에, 새로운 용액을 제조하기 위해 0.25 wt% PVA를

DI water에 첨가하여 가열식 교반기(magnetic stirrer)로 30분 동안 70oC에서 분산시킨다.

Polyvinyl alcohol(PVA)은 PSS와 수소결합을 형성하기 때문에[9], 안정적으로 GNP-PSS와 PVA가 다층을 형성할 수 있다. 다음으로, 기판으로 이용될

poly(ethylene terephthalate) (PET) 필름을 플라즈마

세척기(plasma etcher, PDC 32G-2, Harrick Plasma)로 5분 동안 표면처리 시킨 후에 PVA 용액에 5분 동안 담근다.

플라즈마 에칭 과정에 의해 PET 기판 표면이 음전하를 갖게 되기 때문에, 표면에 양전하 물질인 PVA 층을 먼저 코팅하게 된다. 그 후 스프레이

헹굼과 압축 공기를 이용한 건조 과정을 거친 뒤, 다시 GNP-PSS 용액에 5분 동안 담근다. 그 후 헹굼과 건조 과정을 반복하면 PET 기판

위에 PVA와 GNP-PSS가 수소 결합에 의해 하나의 균일한 층을 형성한다. 본 연구에서는 이와 같이 GNP-PSS 용액과 그 상대편 재료의

용액(PVA)에 한번씩 담가서 형성된 하나의 층을 1 BL(bilayer)이라고 정의한다. 즉, n BL 만큼 코팅된 PET 기판

위에는 그 만큼의 PVA와 GNP-PSS가 다층막을 형성하고 있으며, 본 연구에서는 이를 PET[PVA/GNP-PSS]n으로

표현한다.

2.3 LbL 그래핀 박막 분석

본 연구에서는 LbL 다층박막의 흡광도 분석을 위해 자외선-가시광선 분광법(UV-Vis spectroscopy, Ocean

optics)을 사용하였다. 박막의 두께는 산화 실리콘 웨이퍼 기판 위에 LbL 코팅한 다층박막을 타원계측법(spectroscopic

ellipsometer, SE, V-VASE, J.A. Woollam Co.)를 통해 측정하였다. PET 필름 위에 적층된 그래핀

박막의 표면과 단면 형상을 관찰하기 위해 각각 field emission scanning electron microscope (FE-SEM, SU-70, Hitachi) 장치와 transmission electron microscope(TEM,

JEM-2100F, JEOL) 장치를 사용하였다.

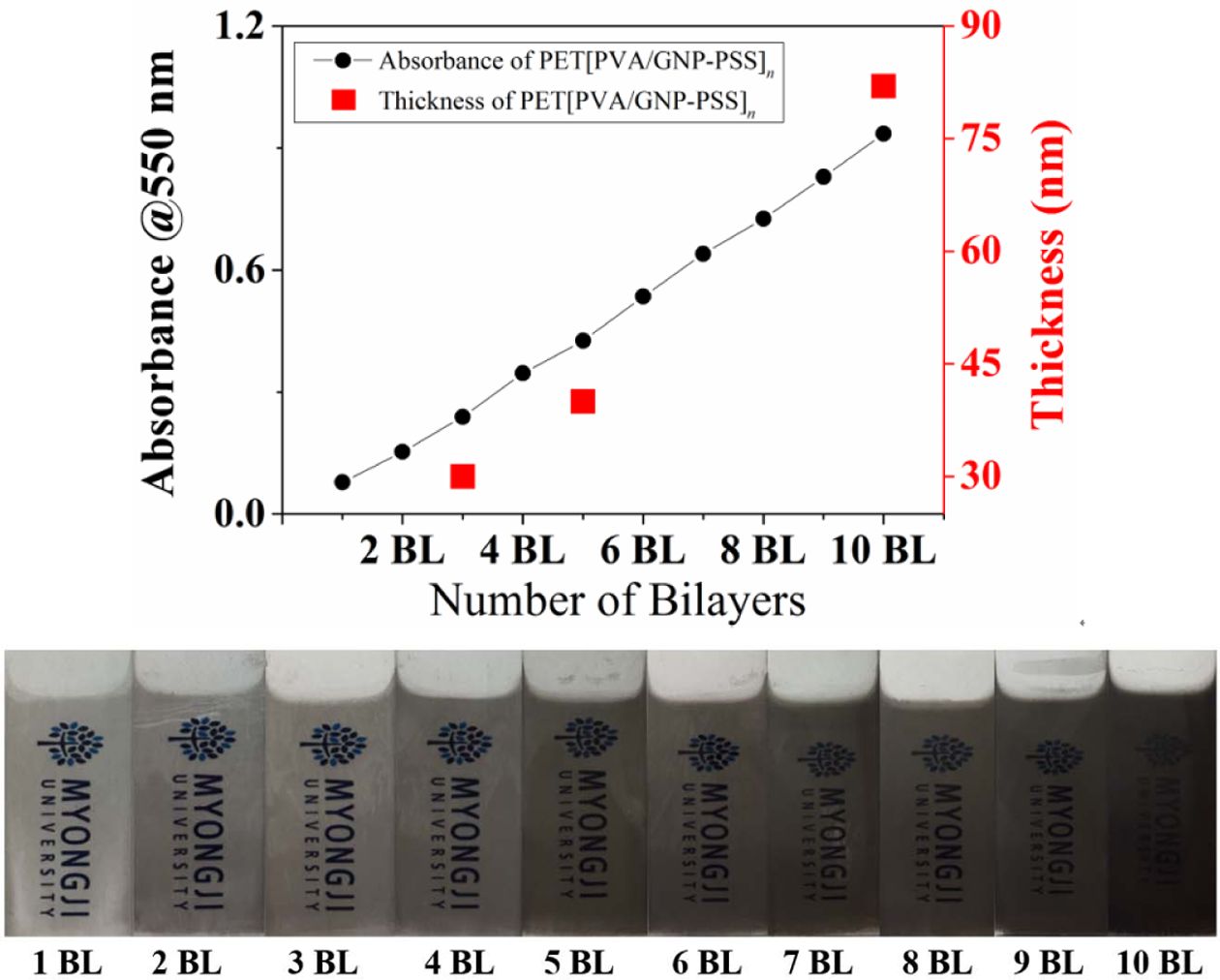

Fig. 6은 550 nm의 광파장에서

PET[PVA/GNP-PSS] 샘플의 1 BL 부터 10 BL 까지의 흡광도 변화와 두께 변화를 보여준다. GNP 기반의 LbL 박막의 두께는

3 BL이 경우 30 nm이고, BL 수가 증가함에 따라 10 BL의 경우 82 nm까지 두께의 증가를 보여주며, 이를 통해 코팅 횟수가 증가함에

따라 대상 물질이 기판 위에 균일하게 코팅되고 있다는 것을 알 수 있었다. 또한, 측정된 흡광도의 변화 역시 1 BL에서 10 BL까지 균일하게

흡광도가 증가하는 보여주었으며, 이는 LbL 코팅 과정의 진행에 따라 GNP가 기판 위에 적층되는 양이 선형적으로 증가하고 있음을 보여주고 있다.

적층되는 BL 수에 따른 흡광도의 변화 정도는 제작된 샘플의 사진으로부터 더 가시적으로 확인할 수 있다.

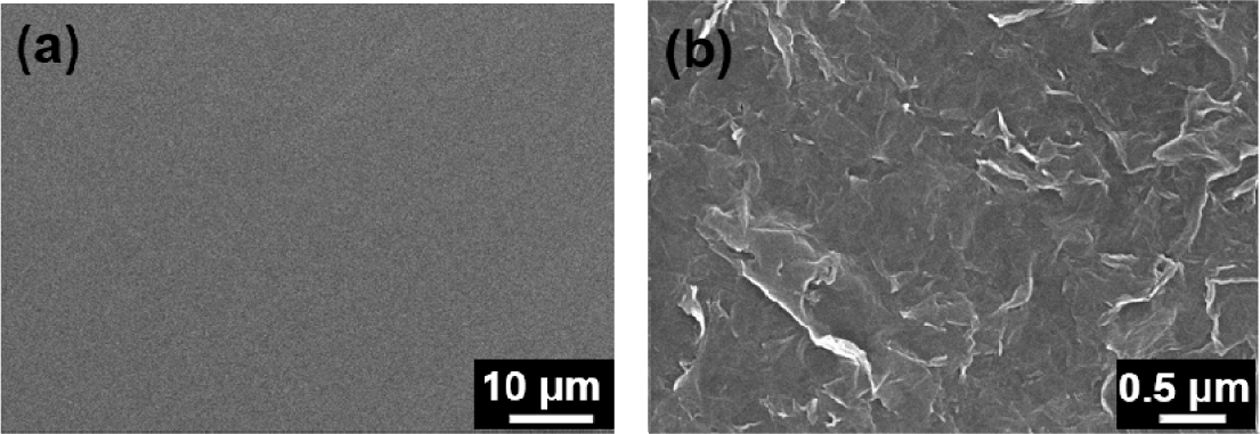

SEM 사진은 LbL 자동화 시스템을 사용하여 적층된 그래핀 다층박막의

표면을 보여주고 있다(Fig. 7). 코팅 전 PET 기판의

표면은 코팅 샘플의 표면과 비교하였을 때, 깨끗하고 매끄러운 반면, 10 BL 그래핀 LbL 코팅 샘플은 GNP 입자들이 표면에 고르게 분포하고

있음을 보여준다. LbL 자동화 시스템을 이용하여 적층한 샘플의 광학 및 전자현미경 이미지와 두께 및 흡광도 분석을 통해 GNP 입자들이

PET 및 실리콘 웨이퍼 기판 위에 코팅 회수에 따라 선형적으로 적층됨을 알 수 있었다. 이를 통해 본 자동화 시스템이 나노 두께의 다층박막을

제작하는데 있어 매우 효과적임을 알 수 있었고, GNP 외에도 여러 기능성 재료의 박막 코팅에 이용될 수 있음을 보여주었다.

|

Fig. 1 CAD Design of the automatic LbL dipping system |

|

Fig. 2 Picture of the automatic LbL dipping system |

|

Fig. 3 Picture of the cleaning center |

|

Fig. 4 User Interface image of the computer controller |

|

Fig. 5 Schematic diagram of the graphene-based LbL assembly |

|

Fig. 6 Absorbance data of PET[PVA/GNP-PSS]n (n = 1~10 BL) samples (black line), thickness data of PET[PVA/GNPPSS]n (n = 3, 5, 10 BL) samples (red square), and sample images of PET[PVA/GNP-PSS]n (n = 1~10 BL) |

|

Fig. 7 SEM surface images of (a) bare PET and (b) 10 BL PET[PVA/GNP-PSS] samples |

본 연구에서는 기능성 박막 제조를 위한 간단하면서도 매우 유연한 자동화

dipping 시스템을 제안하고 제작하였다. 이들 필름은 다층박막적층 기술을 사용하여 기판 상에 적층된다. 로봇암을 갖는 자동화 시스템은 기판을

교대로 서로 반대되는 전하를 갖거나 상화 보완적인 입자를 갖는 수용액에 교대로 담근다. 샘플은 박막 증착 공정 사이에 스프레이 세척과 압축공기를

이용한 건조 과정을 거칠 수 있다. 담금, 헹굼 및 건조 면적 및 시간 각각 조정 가능하며, BL과 QL 등 적층 조건에 따라 임의의 순서로 증착

할 수 있다.

폴리비닐 알코올 수용액과 PSS로 안정화된 GNP 수용액을 사용하여 10 BL의

필름을 여러 기판 위에 적층하였다. 이 필름은 빈 공간 없이 균일한 표면을 갖고 있고 적층 회수에 따라 균일한 두께로 적층됨을 알 수

있었다. 본 자동화 시스템을 이용할 시 많은 BL의 적층

시, 그리고 다양한 층이 필요한 박막의 제작 시 유용하게 사용될 수 있을 것이라 기대된다.

이 논문은 2019년도 정부(교육과학기술부, 산업통상자원부)의 재원으로

한국연구재단 및 한국에너지기술평가원의 지원을 받아 수행된 연구로(No. 2017R1A2B4006104, No. 20174010201160) 지원에

대해 진심으로 감사드립니다.

- 1. Decher, G., Lvov, Y., and Schmitt, J., “Proof of Multilayer Structural Organization in Self-assembled Polycation-polyanion Molecular Films,” Thin Solid Films, Vol. 244, No. 1-2, 1994, pp. 772-777.

-

- 2. Priolo, M.A., Gamboa, D., and Grunlan, J.C., “Transparent Clay-Polymer Nano Brick Wall Assemblies with Tailorable Oxygen Barrier,” ACS Applied Materials & Interfaces, Vol. 2, No. 1, 2010, pp. 312-320.

-

- 3. Kumar, B., Park, Y.T., Castro, M., Grunlan, J.C., and Feller, J.F., “Fine Control of Carbon Nanotubes–polyelectrolyte Sensors Sensitivity by Electrostatic Layer by Layer Assembly (eLbL) for the Detection of Volatile Organic Compounds (VOC),” Talanta, Vol. 88, 2012, pp. 396-402.

-

- 4. Moon, G., Jang, W., Son, I., Cho, H., Park, Y.T., and Lee, J.-H., “Fabrication of New Liquid Crystal Device Using Layer-by-layer Thin Film Process,” Processes, Vol. 6, No. 8, 2018, pp. 108.

- 5. Lowman, G.M., Tokuhisa, H., Lutkenhaus, J.L., and Hammond, P.T., “Novel Solid-state Polymer Electrolyte Consisting of a Porous Layer-by-layer Polyelectrolyte Thin Film and Oligoethylene Glycol,” Langmuir, Vol. 20, No. 22, 2004, pp. 9791-9795.

-

- 6. Vuillaume, P.Y., Glinel, K., Jonas, A.M., and Laschewsky, A., “Ordered Polyelectrolyte “multilayers”. 6. Effect of Molecular Parameters on the Formation of Hybrid Multilayers Based on Poly (diallylammonium) Salts and Exfoliated Clay,” Chemistry of Materials, Vol. 15, No. 19, 2003, pp. 3625-3631.

-

- 7. Seo, S., Lee, S., and Park, Y.T., “Note: Automatic Layer-by-layer Spraying System for Functional Thin Film Coatings,” Review of Scientific Instruments, Vol. 87, No. 3, 2016, pp. 036110.

- 8. Lee, S.W., Park, J.J., Park, B.H., Mun, S.C., Park, Y.T., Liao, K., and Park, O.O., “Enhanced Sensitivity of Patterned Graphene Strain Sensors Used for Monitoring Subtle Human Body Motions,” ACS Applied Materials & Interfaces, Vol. 9, No. 12, 2017, pp. 11176-11183.

-

- 9. Mun, S.C., Park, J.J., Park, Y.T., Kim, D.Y., Lee, S.W., Cobos, M., and Park, O.O., “High Electrical Conductivity and Oxygen Barrier Property of Polymer-stabilized Graphene Thin Films,” Carbon, Vol. 125, 2017, pp. 492-499.

-

This Article

This Article

-

2019; 32(6): 314-318

Published on Dec 31, 2019

- 10.7234/composres.2019.32.6.314

- Received on Dec 1, 2019

- Revised on Dec 22, 2019

- Accepted on Dec 23, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Yong Tae Park

-

Department of Mechanical Engineering, Myongji University, Yongin 17058, Korea

- E-mail: ytpark@mju.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.