- Carbon Black Containing Micro-Grid Patterned Piezocapacitive Pressure Sensor

Sung-Young Ma*, Seung-Hwan Chang*†

* School of Mechanical Engineering, Chung-Ang University

*† School of Mechanical Engineering, Chung-Ang University- 탄소분말이 함유된 마이크로 그리드패턴 전기용량형 압력센서

마성용* · 장승환*†

In this research, a capacitive pressure sensor

(Piezocapacitive Sensor) was fabricated using carbon black powder containing

poly-dimethylsiloxane (PDMS) with micro-grid patterned surface. To investigate

the effect of carbon black powder and micro-grid pattern on the sensor's

performance, various sensors were fabricated with different carbon black powder

concentration and grid pattern density. The performances of the developed

sensors were compared in terms of operating range and sensitivity.

이 연구에서는 마이크로 그리드 패턴 표면을 갖는 탄소 분말이 첨가된

Poly-dimethylsiloxane (PDMS)를 사용하여 전기용량형 압력센서(Piezocapacitive

Sensor)를 제작하였다. 탄소 분말과 그리드 패턴이 센서의 성능에 미치는 효과를 알아보기

위해 탄소 분말의 농도와 그리드 패턴의 밀도를 달리하여 여러 개의 센서를 제작하였다. 센서의 작동 범위와

민감도를 척도로 센서의 성능을 비교하였다.

Keywords: 마이크로 그리드 패턴(Micro-grid pattern), 탄소 분말(Carbon black powder), 유전성 탄성체(Dielectric elastomer), 압력전기용량효과(Piezocapacitive effect), 압력센서(Pressure sensor)

최근, 모바일 기술의 급속한 발전에 따라 햅틱 기기를 위한 섬세하고 유연한 센서나 사람 신체에 직접 부착하여 사용하는 센서 등에 필요한

유연한 전극과 센서 연구가 활발히 진행되고

있다[1]. 다양한 햅틱 기기의 가장 대표적인 작동 방식은 화면 또는 버튼을 누르는 것이다. 이러한 센서는 기본적으로 마주보는 두 전극 사이에

탄성체를 삽입한 구조이며, 표면을 누르는 압력에 의해 탄성체가 변형됨에 따른 전기저항(Electrical Resistance) 또는 정전용량(Capacitance) 변화를 감지하여 압력을 측정하는 방식을 사용한다.

기존의 커패시터는 마주보는 전극 사이에 유전율이 높은 물질인 세라믹이 삽입되어 전기 에너지를 저장하는데, 일반적으로 세라믹은 취성을 가지기 때문에

외부 압력에 의해 쉽게 파손된다. 따라서, 최근 웨어러블 장치에 적용되는 유연한 센서의 경우 PDMS와 같은 유연한 실리콘을 전극 사이에 삽입한

방식의 센서가 주목을 받고 있다. 일반적으로, 삽입되는 탄성체가 전극 사이 공간을 모두 채우는 구조일 경우에는 센서의 출력 변화가 크지 않고 출력

값이 불안정하다. 따라서, 센서의 민감도를 향상시키기 위해 전극사이에 삽입되는 탄성체를 다양한 입체 구조로 성형하여 전기-기계적 특성을 조절한

다양한 연구들이 선행되었다. 탄성체 표면에 돌기, 주름, 구멍 등을 균일하게 혹은 무작위로 성형하거나 탄성체 전체가 스펀지와 같은 입체구조를 갖는

방법이나[2], 균일한 돌기를 만들기

위해 정밀한 화학적 식각공정으로 나노에서 마이크로 단위의 돌기 몰드를 제작하여 액체 탄성체를 도포하여 경화시키는 방법[3,4], 등방성 재료의 확장과 이완을 통한 균일한 주름을 제작하는 방법[5,6], 그리고 한 단계 더 나아가 균일한 다공성 구조를 패턴의 표면에 성형하여 더 민감한 반응을

유도하기 위한 연구들이 있다[7,8].

본 연구에서는 탄성체 표면에 수십 마이크로미터 크기의 돌기를 형성하여 보다 높은 수준의 압력을 측정할 수 있는 센서를 제작하였다. 돌기의

형상과 간격을 조절하여 기계적 물성을 변화시킨 연구[9]와 같이 패턴의 그리드 간격(Pitch)를 조절하여 패턴의 밀도에 변화를 주었다. 또한,

PDMS에 탄소 분말을 섞어서 기계적 물성과 전기-기계적 특성을 조절하였다[10]. 탄성체에 첨가된 탄소 분말의 밀도를 조절하여 탄성체의 점도 및 영계수와 같은 기계적 물성과

유전율 같은 전기적 물성을 조절하여[11] 손가락으로 부여할 수 있는

수준의 하중범위 내에서 민감도와 선형성을 확보할 수 있는 센서를 개발하고자 하였다.

2.1 전기용량형 압력센서 구조

전기용량형 압력센서(Piezocapacitive sensor)의 기본 원리[12]는 유전체가 삽입된 두 평판 전극 사이의 전기용량의 변화를 감지하는 것이다.

여기서 전기용량(C)은 공기의 유전율(ε0)과 삽입된 유전체의 유전

상수(εr), 마주보는 평판의 넓이(A)에 비례하고, 두 평판 전극 사이의

거리(d)에 반비례한다. 삽입된 유전체에 카본 분말을 혼합하여 유전상수(εr)를 조절하고, 압력에

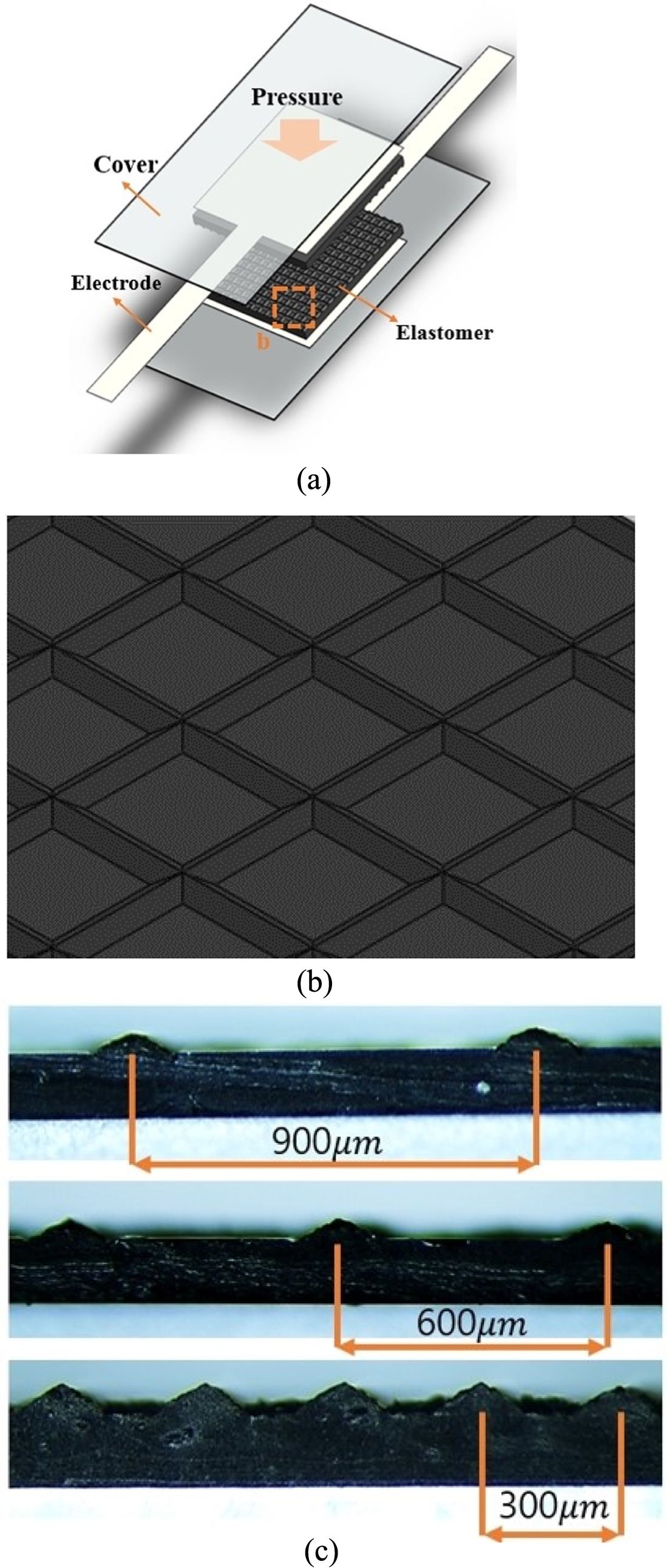

의한 평판 사이 거리의 변화를 패턴의 밀도에 의한 유전체의 기계적 물성 변화로 조절하였다. 전기용량 압력센서의 구조는 Fig. 1(a)와 같이 PET(Polyethylene terephthalate) 필름 커버와 유연한 구리-니켈

전극 필름 그리고 Fig. 1(b)와 같은 그리드 패턴표면을

갖는 PDMS 필름이 대칭으로 마주보고 있는 구조다. 성형된 패턴 필름을 광학현미경으로 확인한 결과 Fig. 1(c)에서 보이는 바와 같이 밑변이 150 mm이고, 높이가 50 mm인 삼각형 단면을 가진다. 전기 용량 원리의 센서이기 때문에 Fig. 1(a)와 같은 구조에서 전극과 전극이 마주보는 한 변이 10 mm인 정사각형 영역만

센서의 역할을 하게 된다.

제작된 다양한 센서의 압축하중 부가실험을 위해 상대적으로 고하중의 경우 만능시험기(Instron 5565A)를 사용하였으며, 낮은 하중의

경우 분동의 자중을 이용하여 하중을 부가한 후 LCR 미터(U1732C, Agilent, USA)로 전기 용량을 측정하였다. 안정적인 측정을 위해

아크릴 판재 위에 종이를 깔고 센서를 고정한 후 압력이 가해지는 부분에 한 변이 10 mm인 정육면체를 고정한

후 압력을 인가하였다.

2.2 패턴 필름 제작

전극사이의 유전성 탄성체 층을 준비하기 위해 액상의 실리콘 PDMS(Sylgard 184 A/B, Dow Corning, USA)에

탄소 분말(Alfa Aesar, acetylene, 100% compressed, 99.9+% S.A. 75 m2/g, Bulk Density 170-230 g/l, USA)을 섞어서 성형하였다. 탄소 분말을 PDMS에 잘 섞기 위한 용매로 이소프로필 알콜(Isopropyl

Alcohol; IPA)을 사용하였다.

그리드 구조를 성형하기 위한 패턴 금형(Mold)은 아크릴 평판(350 mm × 150 mm × 4 mm)에 V 홈 절삭기로

일정한 간격으로 홈을 형성하는 방식으로 가공하였다.

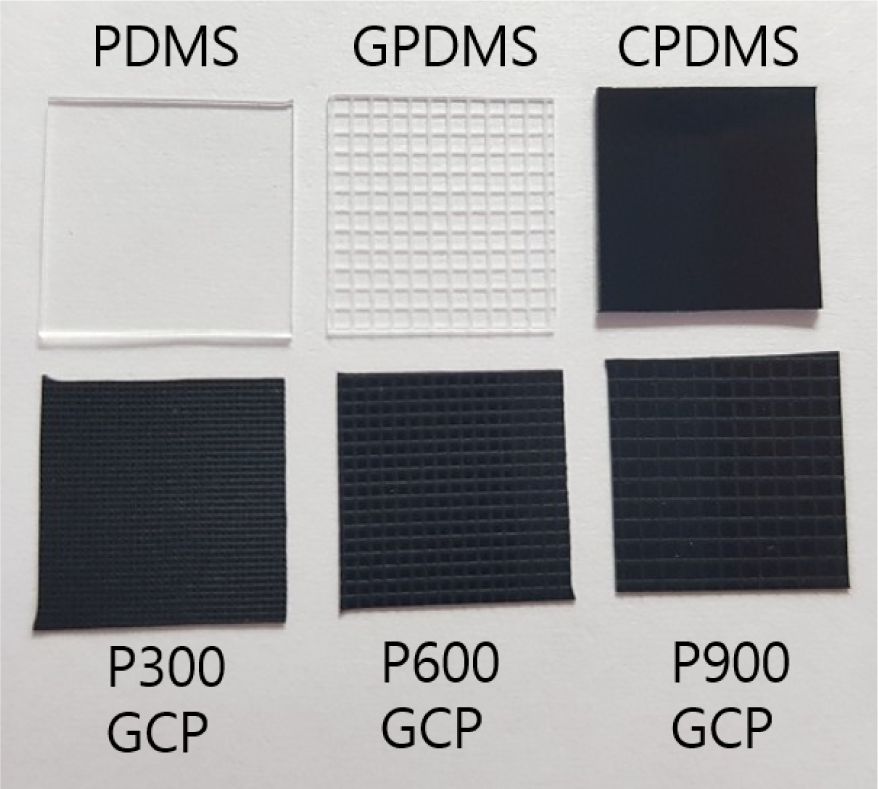

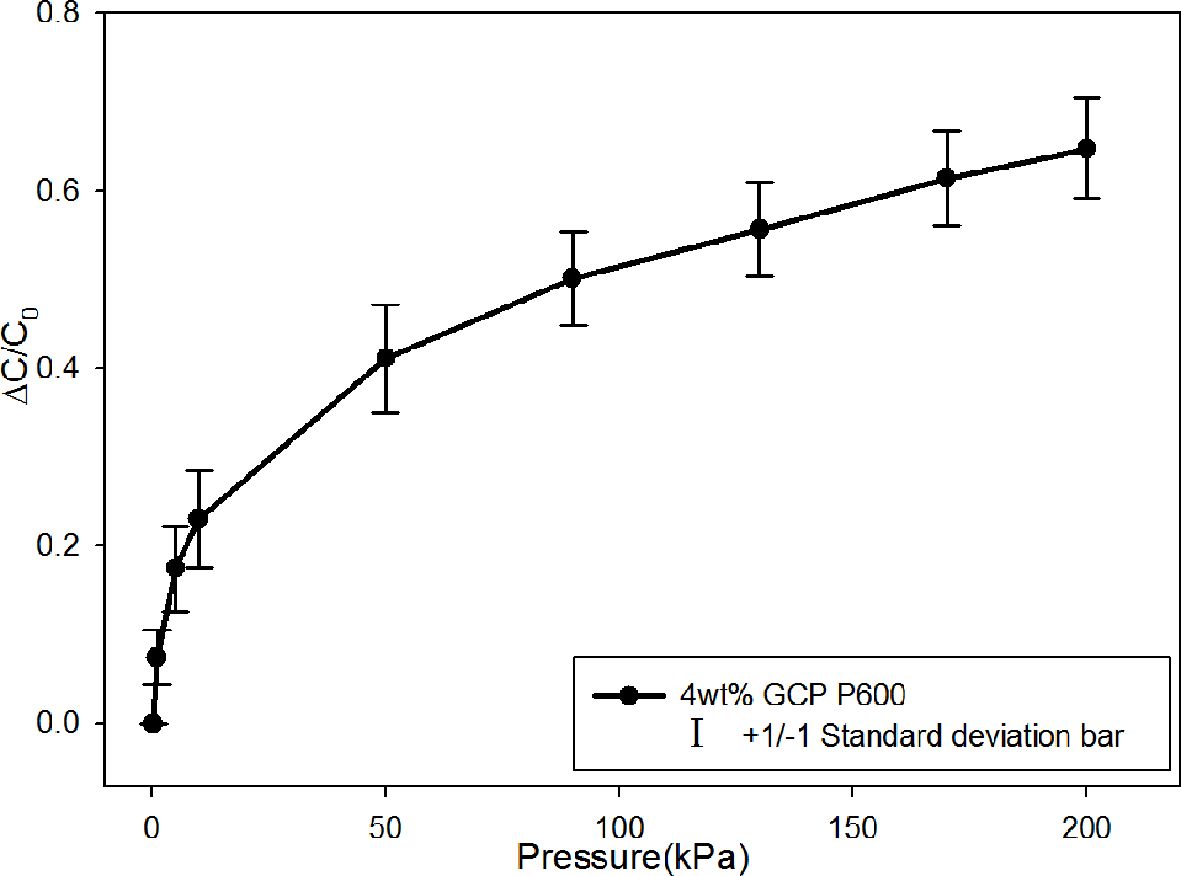

패턴의 밀도는 인접한 홈의 중심 거리 피치(Pitch)를 300 μm, 600 μm, 900 μm로 조절하여 이를 P300, P600, P900이라고 명명하였다(Fig. 2 참조).

파우더 상태보다 페이스트 상태가

재료의 손실 없이 다루기 쉽고 액상 PDMS와 섞기 용이하기 때문에[13-15] 탄소분말이

섞인 이소프로필 알콜 페이스트에 액상 PDMS를 탄소 분말과의 질량 비율 10:1로 섞어서 사용하였다. 자석교반자(CW.001.2625.RE,

Cowie, UK)와 자력교반기(MSH-20D, Wisd, Korea)를 사용하여 1500 rpm으로 3시간 동안 섞어주고 PDMS 경화제를 첨가한

후 1시간 동안 다시 섞어주었다[16,17]. 이소프로필 알콜이 첨가됨으로써 혼합액의 점도가 낮아져 자석교반자로

1500 rpm 이상의 속도로 섞어줄 수 있다. 잘 섞인 혼합액을 진공오븐(MG-VAV 64, Korea)에 넣고 진공 환경에서 1시간 동안 기포를

제거하였다. 자동 박막 제조기(ZAA 2300, Zehnder, Switzerland)에 아크릴 금형과 도포기를 위치하고 기포가 제거된 혼합액을

1 mm/s 속도로 도포하였다. 도포된 상태에서 여분의 이소프로필

알콜이 증발하고 남은 재료가 안정이 될 때까지 기다린 후 진공 오븐내에서 60oC 환경으로 12시간 동안 경화시켰다. 경화된 필름은 따뜻한 물과

함께 천천히 탈거하였다. 다양한 센서를 제작하기 위해 P300, P600, P900 금형과 탄소 분말 0 wt%, 4 wt%, 8

wt%에 대해 동일한 과정을 반복하였다. 탄소 분말의 농도와 패턴의 밀도에 따른 여섯 가지 필름을 Fig. 2와 같이 제작하였다. 시편의 구분을 위해 탄소 분말이 섞인 PDMS는 CPDMS로 표기하였으며, 그리드 패턴이 성형된 것은

GPDMS로 표기하고 두 가지 모두 있는 것은 GCP(Grid Pattern Carbon black PDMS)라고 표기하였다.

|

Fig. 1 Structure of piezocapacitive sensor; (a) Structure and composition of the developed pressure sensor, (b) Surface textured elastomer, (c) Three types of pattern with different pitch |

|

Fig. 2 Fabricated six different sensing film |

3.1 성능평가

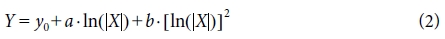

동일한 구성의 4 wt% P600 GCP 센서 7개를 제작하여 만능시험기로

압축하중 200 kPa까지 인가하여 반복실험을 한 결과를 Fig. 3에 나타내었다. Fig. 3에서 보이는 바와 같이 낮은 수준의 하중 조건인 0~10 kPa에서는 급격한 선형적 상승을 보이고, 비교적 높은 수준의 압축하중인 10~200 kPa에서는 점차 포화 되는 로그 함수 형태의 곡선을 가짐을 알 수 있다. 확연한 차이가 있는 두 구간을 하중의 크기에 따라 나누어

분석하기 위해 10~300 kPa의 높은 압축하중은 만능시험기로 하중을 부가하였으며(Fig. 4 참조), 보다 낮은 수준인 0~1 kPa의 압충 하중은 분동을 이용하여 하중을 부가하였다(Fig. 5 참조).

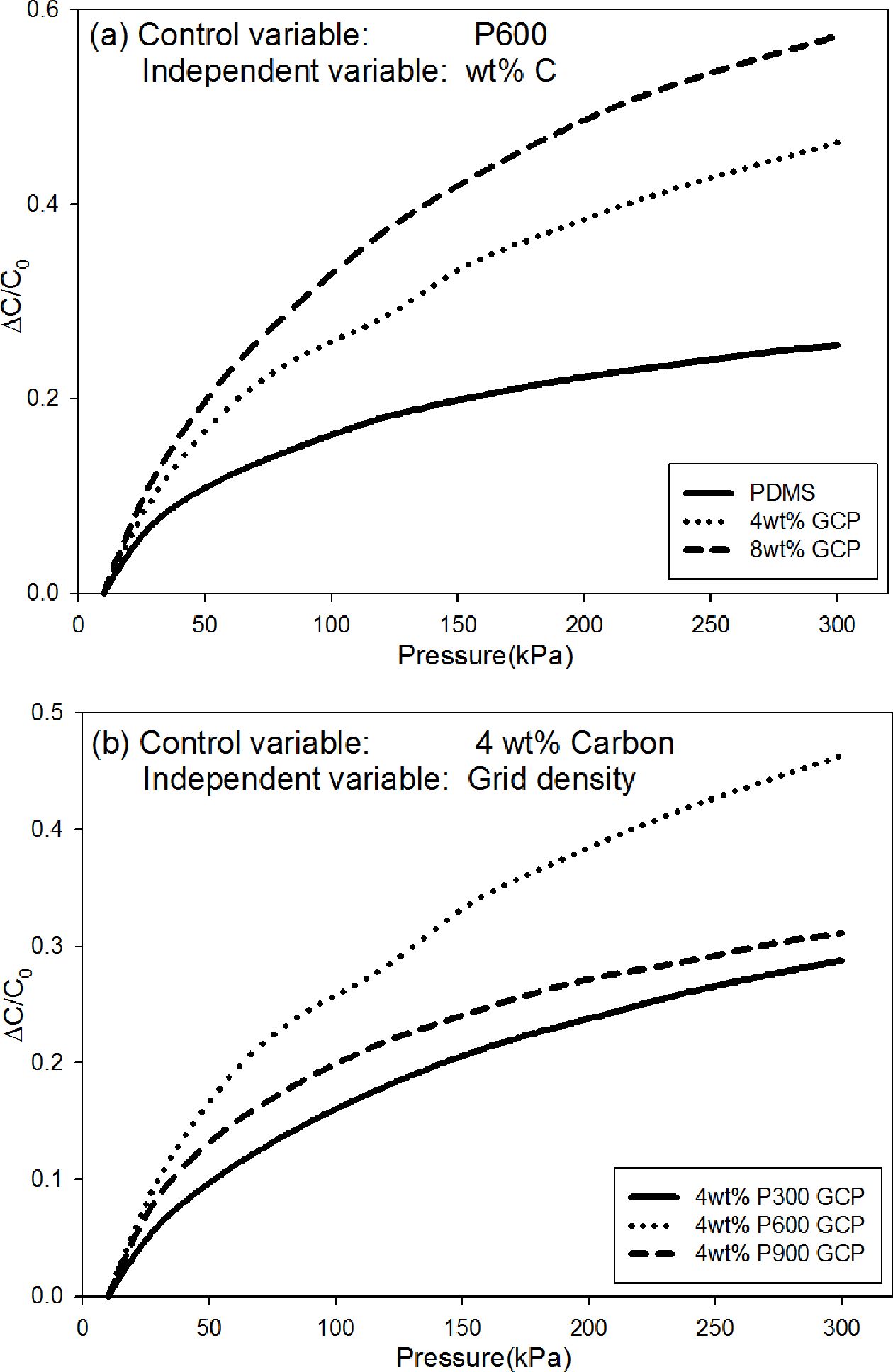

탄소 분말 함유량과 그리드 패턴 밀도의 효과를 나누어 분석하기 위해 각각을 통제변수와 독립변수로 설정하였다. Fig. 4(a)는 그리드 패턴이 P600으로 동일하고 탄소 분말의 농도가 0 wt%, 4 wt%, 8 wt%로 높아지는 센서들의 출력 변화를 나타내었고, Fig. 4(b)는 탄소 분말 농도가 4 wt%로 동일하고 그리드

패턴의 밀도가 P900, P600, P300으로 증가하는 경우의 센서 출력 변화를 나타내었다. 탄소 분말의 농도와 그리드 패턴 밀도에 따른 센서의

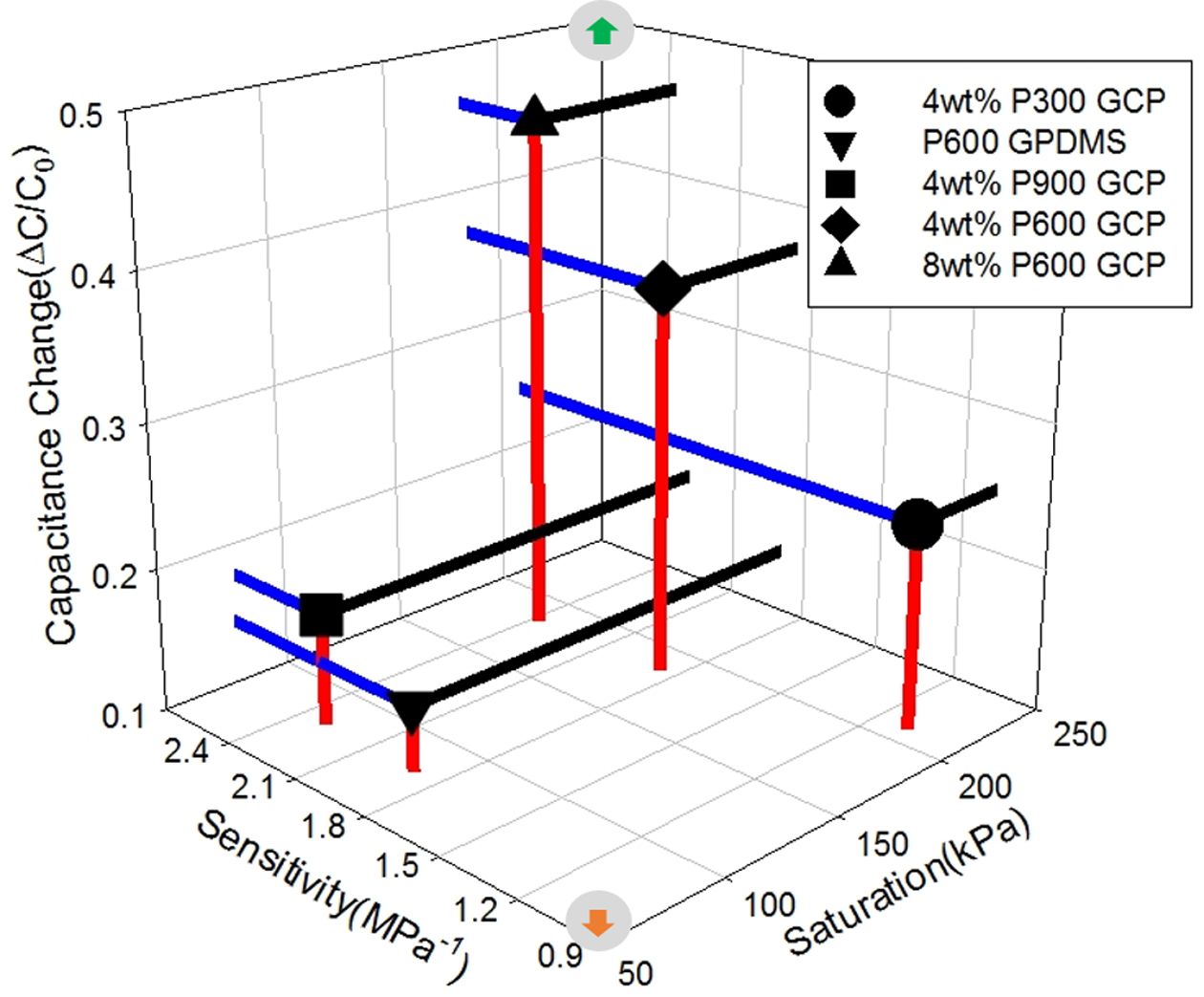

선형성과 민감도 특성을 비교하기 위해 Fig. 5에서 센서가 선형성을 보이는

구간과 그 구간에서의 전기용량 변화량과 민감도를 3차원 그래프로 나타내었다. 모든 센서의 반응은 식 (2)와 같은 2차 로그 함수 형태를 따랐고,

모두 데이터 분석 프로그램 시그마 플롯을 사용하여 개별적인 R2이 0.99 이상, P value가 0.0001 이하인 회귀곡선을 구할 수 있었다.

여기서 Y는 출력 값 ∆C/C0이고

X는 입력 값인 압력 kPa이다. 개별 곡선에서 센서의 사용 가능한 동작구간을 정하기 위해 좁은 구간에서 급격한 상승 경향이 끝나는 압력 10 kPa (10 mm 한 변의 정사각형 센서를

기준으로 약 100 g의 무게)을 원점으로 하여 회귀곡선 위의 다른 점까지 직선을 그었을 때 회귀곡선과 R2가

0.95이상 유지되는 최대 압력을 포화점으로 정하였다. 그리고 그 포화점까지의 직선의 기울기(kPa-1)와 포화점 압력 그리고

포화점까지의 전기용량 변화량을 Fig. 5와 같이 나타내었다.

Fig. 5는 아래쪽의 주황색 화살표

방향으로 갈수록 사용 가능한 압력범위, 전기용량 변화량, 민감도가 감소하고, 위쪽의 초록색 화살표 방향으로 갈수록 반대의 경향을 나타낸다. 실험범위

내에서 가장 높은 압력범위까지 사용할 수 있는 센서는 4 wt% P300 GCP으로

209 kPa에서 포화되었다. 탄소 분말의 농도가 4 wt%인 센서 P600

GCP와 탄소 분말의 농도가 8 wt%인 센서 P600 GCP는 10% 내의 차이로 각각

185 kPa, 183 kPa에서 포화되었고, 탄소 분말의 농도가 8 wt%인 센서 P600

GCP가 탄소 분말의 농도가 4wt%인 센서 P300 GCP 보다 전기용량 변화량이 89% 높았다. 낮은 압력범위 80 kPa와 79 kPa에서 각각 포화되는

탄소 분말의 농도가 4 wt%인 P900 GCP와 GPDMS P600은 전기용량 변화량 또한 탄소 분말의 농도가 8 wt%인 P600

GCP보다 65% 작았다. 패턴 밀도의 변화에 따른 특성 변화로, 카본의 농도는 4 wt%로 동일하며

P300에서 P600으로 패턴의 밀도가 낮아짐에 따라 전기용량 변화량이 52% 증가하고 포화 압력이

11% 감소하며 민감도가 72% 증가하였다. 패턴의 밀도가 P600에서 P900으로 더 낮아짐에 따라 전기용량 변화량이 52% 감소하였고, 포화

압력이 57% 감소하며, 민감도가 23% 증가하였다. 그리드 패턴은 P600으로 동일하고 탄소 분말의 농도가

변함에 따른 센서의 특성 변화를 보면, P600 GPDMS에서 탄소 분말이 추가되어 4 wt% P600 GCP로

가면서 전기용량 변화량이 155% 증가하고 포화 압력이 134% 증가하였으며, 탄소 분말 농도가 높아져 8 wt% P600 GCP로

가면서 전기용량 변화량이 25% 증가하고 포화 압력은 1% 감소하였다.

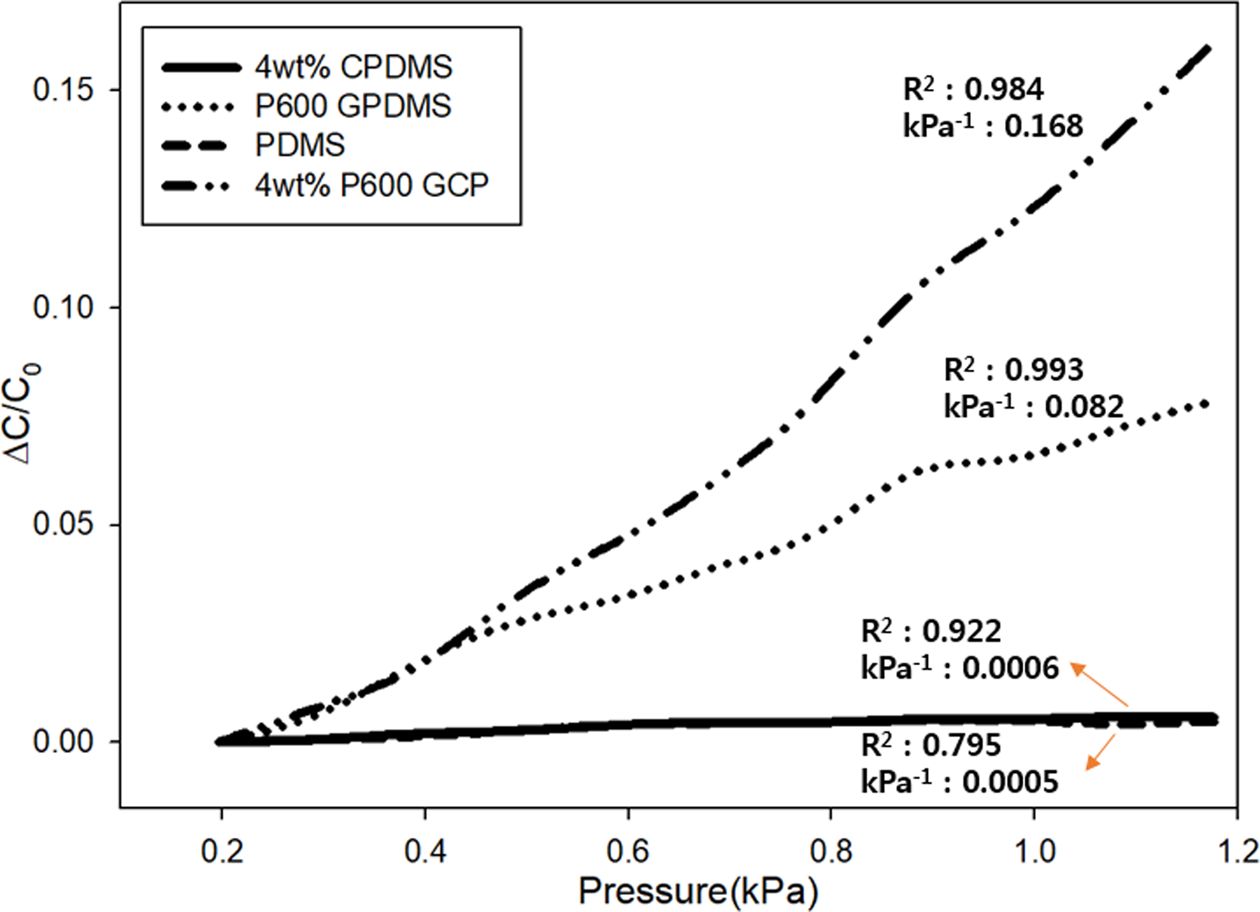

3.2 저 압력구간 선형성 비교

Fig. 4와 Fig. 5에서는 제외된 구간인 Fig. 3의 저 압력구간 0~10 kPa의 센서 특성을 얻기

위해 Fig. 6에서는 분동 1~10 g(gram)을 차례로

2 g의 플라스틱 정육면체

위에 올려 센서에 부가한 후 출력신호를 분석하였다. PDMS 센서는 출력이 불안정하고 의미있는 출력의 변화를 보이지 않았다. 탄소 분말이 섞인

CPDMS 센서 또한 출력 변화가 미소하지만 R2가 0.92로 비교적 선형성을 보였다. 그리드 패턴이 들어간 GPDMS 센서는

선형성과 민감도가 크게 증가하였다. 그리드 패턴과 카본 분말이 모두 들어간 4 wt% P600 GCP는

민감도가 GPDMS의 두 배를 갖는 선형성 반응을 보였다. PDMS에 탄소 분말과 그리드 패턴 두 인자가 가해질 때, 탄소 분말은 그리드 패턴과

상호작용을 하여 단독으로 가해질 때보다 매우 큰 효과를 발휘하는 것으로 볼 수 있다.

|

Fig. 3 Electric response of 4 wt% P600 GCP sensor |

|

Fig. 4 Electric response of the developed pressure sensor according to the carbon black contents and pattern pitch |

|

Fig. 5 Electric response of various sensors |

|

Fig. 6 Performance variation in terms of saturation pressure and sensitivity |

본 논문에서는 마주보는 두 전극 사이에 탄소 분말이 함유된 탄성체를 삽입하여 외부 압력에 따라 변화하는 전기용량을 감지하는 전기용량

압력 센서를 제작하고 그 특성을 파악하였다. 센서의 전기-기계적 특성을 조절하기위해 탄성체 표면의 그리드 패턴의 밀도와 탄소 분말의 농도를 변화시켰다.

삼각형인 그리드 패턴의 단면이 밑변 150 μm, 높이 50 μm의 값을 가질 때, 피치가 600 μm인 센서 P600가 가장 큰 전기용량 변화량을 보였고 넓은 사용범위를 가지는 것을 알 수 있었다.

패턴의 밀도가 낮아짐에 따라 포화점은 낮아져서, P300보다 P600이 11% 낮고 P600보다

P900이 57% 낮았다. 패턴의 밀도와 전기용량 변화량은 일관되지 않고, P300보다 P600이 52% 높고 P600보다 P900에서 52%

낮아졌다. P300은 밀도가 높아 포화압력이 높지만 평면적 성질에 가까워져 전기용량 변화가 적었고, P900은 밀도가 낮아 구조적 기계 물성이

떨어지면서 민감도는 증가하였지만 포화 압력이 낮아졌다. 탄소 분말의 농도는 전기-기계적 특성에 영향을 주었고, 탄소 분말의 유무에서는 기계적 물성

변화가 두드러졌고, 농도가 높아짐에 따라 전기기계적 특성 향상이 두드러졌다. 그리드 패턴은 P600으로 동일한 GPDMS, 4 wt% GCP, 8 wt% GCP를 비교하면,

GPDMS보다 4wt% GCP와 8 wt% GCP에서 포화압력이 각각 134%, 132% 증가하여 기계적 물성 변화가 유사하게 나타났다.

탄소 분말의 농도가 높아짐에 따라 4 wt% GCP보다 8 wt% GCP에서 전기용량

변화량이 25% 증가하였다.

정리하면, 그리드 패턴의 밀도는 낮아질수록 센서가 민감해지고 낮은 압력 구간에서 사용할 수 있었고, 탄소 분말은 단독으로 첨가될 때보다

그리드 패턴과 함께 있어 상호작용할 때 센서의 민감도를 크게 향상시키는 것을 알 수 있었다. 사람의 손가락으로 압력을 부가하는 본 센서의 적용분야를

고려할 때 이상의 결과를 통하여 8 wt% P600 GCP가 가장 우수한 민감도를 갖는 적절한 센서임을 알 수 있었다.

본 연구는 국방부 민군기술 협력사업(드레이핑용 탄소 장섬유 강화 열경화성 Sheet 제조 및 부품 성형기술 개발) 의 지원을 받아 수행된

연구결과입니다.

- 1. Trung, T.Q., and Lee, N.E., “Flexible and Stretchable Physical Sensor Integrated Platforms for Wearable Human‐activity Monitoringand Personal Healthcare,” Advanced Materials, Vol. 28, 2016, pp. 4338-4372.

-

- 2. Kwon, D.U., Lee, T.I., Shim, J.M., Ryu, S.H., Kim, M.S., Kim, S.H., Kim, T.S., and Park, I.K., “Highly Sensitive, Flexible, and Wearable Pressure Sensor Based on a Giant Piezocapacitive Effect of Three-Dimensional Microporous Elastomeric Dielectric Layer,” ACS Applied Materials & Interfaces, Vol. 8, 2016, pp. 16922-16931.

-

- 3. Boutry, C.M., Nguyen, A., Lawal, Q.O., Chortos, A., Rondeau-Gagné, S., and Bao, Z.N., “A Sensitive and Biodegradable Pressure Sensor Array for Cardiovascular Monitoring,” Advanced Materials, Vol. 27, Iss. 43, 2015, pp. 6954-6961.

-

- 4. Pang, C.H., Koo, J.H., Nguyen, A., Caves, J.M., Kim, M.G., Chortos, A., Kim, K.P., Wang, P.J., Tok, J.B.H., and Bao, Z., “Highly Skin‐Conformal Microhairy Sensor for Pulse Signal Amplification,” Advanced Materials, Vol. 27, Iss. 4, 2015, pp. 634-640.

-

- 5. Lipomi, D.J., Vosgueritchian, M., Tee, B.C., Hellstrom, S.L., Lee, J.A., Fox, C.H., and Bao, Z., “Skin-Like Pressure and Strain Sensors Based on Transparent Elastic Films of Carbon Nanotubes,” Nature Nanotechnology, Vol. 6, 2011, pp. 788-792.

-

- 6. Cho, S.H., Lee, S.W., Yu, S., Kim, H., Chang, S., Kang, D., Hwang, I., Kang, H.S., Jeong, B., Kim, E.H., Cho, S.M., Kim, K.L., Lee, H., Shim, W., and Park, C., “Micropatterned Pyramidal Ionic Gels for Sensing Broad-Range Pressures With High Sensitivity,” ACS Applied Materials & Interfaces, Vol. 9, 2017, pp. 10128-10135.

-

- 7. Yang, J.C., Kim, J.O., Oh, J.W., Kwon, S.Y., Sim, J.Y., Kim, D.W., Choi, H.B., and Park, S., “Microstructured Porous Pyramid-Based Ultrahigh Sensitive Pressure Sensor Insensitive to Strain and Temperature,” ACS Applied Materials & Interfaces, Vol. 11, 2019, pp. 19472-19480.

-

- 8. Oh, J.W., Kim, J.O., Kim, Y.J., Choi, H.B., Yang, J.C., Lee, S.R., Pyatykh, M., Kim, J., Sim, J.Y., and Park, S., “Highly Uniform and Low Hysteresis Piezoresistive Pressure Sensors Based on Chemical Grafting of Polypyrrole on Elastomer Template with Uniform Pore Size,” Small, Vol. 15, Iss. 33, 2019, pp. 1901744.

-

- 9. Tee, B.C.K., Chortos, A., Dunn, R.R., Schwartz, G., Eason, and E., Bao, Z., “Tunable Flexible Pressure Sensors Using Microstructured Elastomer Geometries for Intuitive Electronics,” Advanced Functional Materials, Vol. 24, Iss. 34, 2014, pp. 5427-5434.

-

- 10. Bae, J.H., and Chang, S.H., “PVDF-based Ferroelectric Polymers and Dielectric Elastomers for Sensor and Actuator Applications: A Review,” Functional Composites and Structures, Vol. 1, 2019, pp. 012003.

-

- 11. Bigg, D.M., “Mechanical Properties of Particulate Filled Polymers,” Polymer Composites, Vol. 8, Iss. 2, 1987, pp. 115-122.

-

- 12. Suo, Z., “Theory of Dielectric Elastomers,” Acta Mechanica Solida Sinica, Vol. 23, Iss. 6, 2010, pp. 549-578.

-

- 13. Oh, J., Yang, J.C., Kim, J.O., Park, H., Kwon, S.Y., Lee, S., Sim, J.Y., Oh, H.W., Kim, J., and Park, S., “Pressure Insensitive Strain Sensor with Facile Solution-Based Process for Tactile Sensing Applications,” ACS Nano, Vol. 12, 2018, pp. 7546-7553.

-

- 14. Rwei, S.P., Ku, F.H., and Cheng, K.C., “Dispersion of Carbon Black in a Continuous Phase: Electrical, Rheological, and Morphological Studies,” Colloid and Polymer Science, Vol. 280, Iss. 12, 2002, pp. 1110-1115.

-

- 15. Rossiter, J., Yap, B., and Conn, A., “Biomimetic Chromatophores for Camouflage and Soft Active Surfaces,” Bioinspiration & Biomimetics, Vol. 7, 2012, pp. 036009.

-

- 16. Bae, J.H., and Chang, S.H., “Characterization of an Electroactive Polymer (PVDF-TrFE) Film-Type Sensor for Health Monitoring of Composite Structures,” Composite Structures, Vol. 131, 2015, pp. 1090-1098.

-

- 17. Lee, H.Y., Jung, K.C., Han, M.G., and Chang, S.H., “A Study on the Fabrication of Flexible Composite Electrodes and Its Bonding Characteristics According to Surface Roughness,” Composites Research, Vol. 27, Iss. 6, 2014, pp. 242-247.

-

This Article

This Article

-

2019; 32(5): 237-242

Published on Oct 31, 2019

- 10.7234/composres.2019.32.5.237

- Received on Oct 21, 2019

- Revised on Oct 30, 2019

- Accepted on Oct 31, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Seung-Hwan Chang

-

*† School of Mechanical Engineering, Chung-Ang University

- E-mail: phigs4@cau.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.