- Mechanical Properties for Processing Parameters of Thermoplastic Composite Using Automated Fiber Placement

Jung-Won Sung*, Hyeon-Seok Choe*, Bo-Seong Kwon*, Se-Woon Oh**, Sang-Min Lee**, Young-Woo Nam*†, Jin-Hwe Kweon*†

* School of Mechanical and Aerospace Engineering, Gyeongsang National University

*† School of Mechanical and Aerospace Engineering, Gyeongsang National University

** Korea Aerospace Industries, Ltd.- 자동 섬유 적층(AFP)을 활용한 열가소성 복합재의 공정 변수에 따른 기계적 물성 평가

성정원* · 최현석* · 권보성* · 오세운** · 이상민** · 남영우*† · 권진회*†

In this study, the effects of the additional

processing parameters on the mechanical properties of thermoplastic composites

fabricated with automated fiber placement (AFP) were evaluated. Annealing and

vacuum bag only processes were then performed on the manufactured thermoplastic

composites, respectively. For verification, the crystallinity was measured by

differential scanning calorimetry (DSC), confirming the variation of

semi-crystalline thermoplastic composite according to the process conditions.

The void content of thermoplastic composites was evaluated by matrix digestion

method while microscopic examination confirmed the porosity distribution. The

interlaminar shear strength test was conducted for three different process

parameters (VBO, annealing, and no treatment). A comparison of the three tested

strengths was made, revealing that the porosity value had larger effect on the

mechanical properties of the thermoplastic composite compared to the degree of

crystallinity. Additionally, when thermoplastic composite melted up, the pores

were continuously removed under vacuum process; the removal of the pores

resulted in an increase of the interlaminar shear strength.

본 연구에서는 자동 섬유 적층(AFP) 장비로 제작한 열가소성

복합재에 대하여 추가 공정을 수행한 후 기계적 물성에 미치는 영향을 평가하였다. 제작을 위한 기초 연구로써 AFP의 공정 변수를 통해 열가소성 복합재를 제작하였으며 제작된 열가소성 복합재에 어닐링(Annealing) 및 진공백(Vacuum bag only) 공정을

수행하였다. 추가 공정 후 검증을 위해 결정화도 및 기공률 측정을 수행하였다. 결정화도는 시차 주사 열량 측정법(Differential scanning

calorimetry)을 통해 측정하였으며 반 결정 구조인 열가소성 복합재의 공정 조건에 따른 결정화도 변화를 확인하였다. 기공률 측정을 위해 수지 용해를 수행하였으며 현미경 촬영을 통해 기공 분포를 확인하고 수지 용해법을 통해 기공률을

계산하여 공정 조건에 따른 기공률 변화를 관찰하였다. 검증 후 수행한 층간 전단 강도 시험 결과 AFP로 제작한 열가소성 복합재의 경우 결정화도 보다 기공률 값이 기계적 물성에 더 많은 영향을 미쳤다. 또한 진공백 공정을 통해 열가소성 복합재를 녹는점까지 도달시켰으며 진공상태에서 지속적으로 열가소성 복합재 내의

기공을 제거함에 따라 층간 전단 강도가 증가하는 것을 확인하였다.

열경화성 복합재는 우수한 기계적 특성으로 인해 항공기를 비롯한 각종 구조물에 적용되고 있지만, 장시간의 제작 시간이 소요되고 가공 후

재가공이 불가능하며 그로 인해 재활용되지 않아 친환경적이지 못한 단점이 있다[1]. 이러한 단점으로 인해서 최근 열가소성 복합재에 대한 연구가 활발하게 진행되고 있다. 열가소성

복합재는 제작 시간이 비교적 짧고 일정한 열을 가하면 재사용할 수 있다. 또한 상대적으로 쉽게 성형 가능하며 원자재의 보관이 편리한 장점이 있다[2]. 그러나 프리프레그(Prepreg)를 수작업으로 적층할 경우 열가소성 프리프레그는 상온에서

고체이기 때문에 서로 접착되지 않아 층 간에 빈 공간이 발생할 수 있으며, 원하는 각도로 적층하는 것이 어렵다[3]. 그 상태로 열과 압력을 가할 경우 주름이 발생할 수 있고, 적층각이 어긋날 수 있는 단점이

존재한다. 이러한 이유로 열가소성 복합재 구조물은 자동 섬유 적층 장비를 이용하여 제작되는 경우가 증가하고 있으며 최근에는 경화 작업을 거치지

않고 자동 섬유 적층 장비만으로 구조물을 제작하는 in-situ 공정 연구가 수행되고 있다[4]. 대표적인 탈 오토 클레이브(Out of autoclave) 공정은 자동 섬유 적층 장비를

이용한 공정으로 수작업에 비해 제작 시간이 크게 줄어들고 공정 반복성을 향상할 수 있어 많은 연구가 진행되고 있다 [5]. 자동 섬유 적층 장비는 1 cm 내외의 폭으로 형성된 복합재 테이프를 다축제어가 가능한 장치에

장착시켜 원하는 위치와 각도로 정확히 적층한다[6,7]. 자동 섬유 적층 장비로 제작된 구조물의 경우 정확한 치수로 제작이 가능하며 제작 과정의

결함을 최소화 할 수 있다. Qureshi 등[8]은 ATP(Automated tape placement)로 제작된 열가소성 복합재와 오토클레이브로

제작된 열가소성 복합재의 기계적 물성을 비교하였으며 ATP로 제작된 열가소성 복합재의 기계적 물성은 오토클레이브로 제작된 열가소성 복합재의 기계적

물성보다 55% 낮은 결과를 보였다. Comer 등[9]은 In-situ 공정으로 제작된 열가소성 복합재와 오토클레이브로 제작된 열가소성 복합재의

기계적 물성 차이를 확인하였으며 양산화를 위해서 AFP 공정변수 최적화를 필요로 하였다. Aswani 등[10]은 LATP(Laser assisted tape placement) 레이업(Layup) 공정으로

윙 박스(Wing box)를 제작하였으며, ILSS(Interlaminar shear strength) 및 DCB(Double cantilever beam) 시험을 통해 층과 층 사이의 결합 및 박리를 확인하였다. Kim 등[11]은 AFP 장비로 대형 스파를 제작하기 위하여 맨드릴(Mandrel)을 설계하였으며 AFP로

제작된 복합재 스파에 대한 시험을 수행하였다.

열가소성 수지의 결정구조는 분자들의 배열에 따라 결정질과 비결정질로 구분 할 수 있는데, 열가소성 방향족 폴리머 복합재는 부분적으로 결정구조를 구성하고 있는 반 결정 구조(Semi crystalline)이다. 열가소성 수지는 결정구조의 정도와

형태에 따라 재료의 물리적, 기계적 특성이 다르다[12]. 결정화된 열가소성 고분자의 함유량을 결정화도라고 말하며, 결정화도는

수지의 녹는점부터 유리 전이 온도까지 냉각되는 속도에 영향을 받으며, 냉각속도가 빠를수록 결정화도가

낮다[13-15]. 자동 섬유 적층 장비를 이용하여 제작된 열가소성 복합재는 냉각이 빠르게 진행되어 결정화도가 낮다. 낮은 결정화도를 증가시키기 위한 공정으로는 결정화 온도에 열가소성 복합재를 일정시간 노출시키는 어닐링(Annealing) 공정이 있으며, 고형화(Consolidation) 공정으로는 녹는점 이상의 온도와 1기압의 압력으로 고형화

하는 진공백(Vacuum bag only) 공정이 존재한다. 따라서

본 연구에서는 자동 섬유 적층 장비의 적층 온도 및 적층 속도를 달리하여 제작된 3가지 열가소성 복합재에

대해 진공백 및 어닐링 공정을 수행하였다. 또한 각각 변수 조건에 따라 제작된 열가소성 복합재에 대하여

기공률 및 결정화도 분석과 함께 층간 전단 시험을 수행하여 비교 분석하였다.

2.1 열가소성 복합재 제작

본 연구에 사용된 열가소성 복합 재료는 Tencate 사에서 제공하는 탄소 섬유 강화 폴리 에테르-케톤-케톤(AS4D-CF/PEKK)이며

테이프의 공칭 두께는 0.14 mm이다. 섬유 면적 당 중량(FAW)은 145 g/m2이며, PEKK의 수지 함량은 34%이다. 열가소성 복합재 제작의 경우 CORIOLIS 사가 개발한 다축

제어 자동 섬유 적층 장비를 사용하였다. 각각의 축에 (AS4D-CF/PEKK) 테이프를 장착시킨 후 소프트웨어를 이용한 위치 제어로 원하는 방향으로

테이프를 적층하였다. 적층이 완료된 라미네이트 형태의 열가소성 복합재를 Fig. 1에 나타내었으며, 레이저 출력에 의한 적층 온도와 적층 속도를 달리하여 제작하였다.

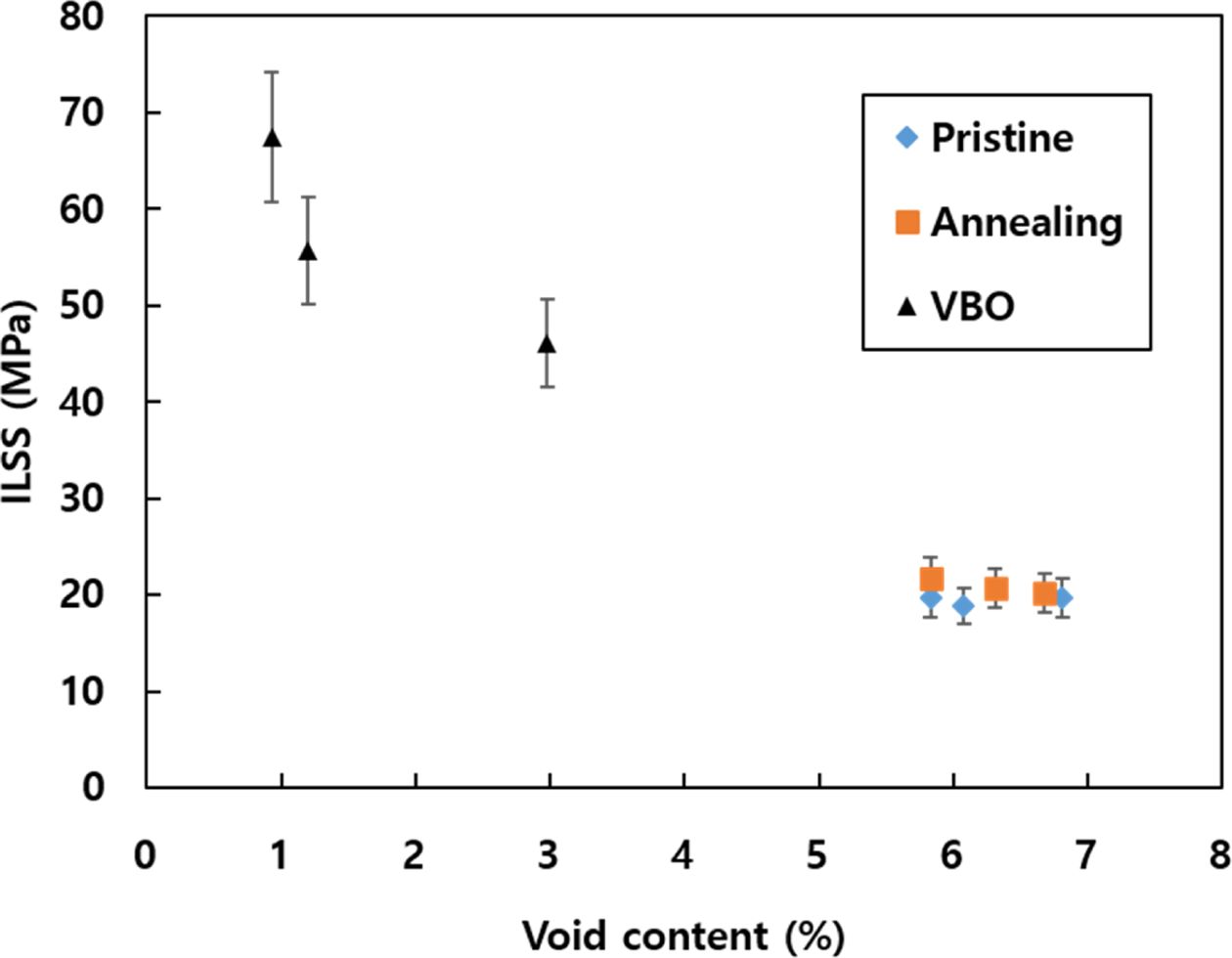

변수에 따른 제작 조건은 Table 1에 제시하였으며, 2가지의

적층 온도 및 적층 속도에 따라 3개의 열가소성 복합재를 제작하였다. 본 연구에서는 417oC의 적층 온도에서 0.04 m/s의 적층 속도로

제작된 열가소성 복합재를 Sample #1로 표기하였다. 마찬가지로 430oC의 적층 온도에서 0.04 m/s, 0.1

m/s의 적층 속도로 제작된 열가소성 복합재를 각각 Sample #2, Sample #3으로 표기하였다. 압축력의 경우 3개의 열가소성

복합재 모두 1,000 N을 가하였다. 열가소성 복합재의 크기는 300 × 300 mm이며, 적층

순서는 5/0/-45/0/90/45/-45/90]s이다.

닙포인트(Nip-point) 온도는 적층된 층과 적층될 프리프레그가 접촉하는 지점의 온도를 의미하며 레이저 출력에 의한 적층 온도와

적층 속도를 고려하여 닙포인트의 온도를 조절하였다. 온도 측정의 경우 자동 적층 장비에 장착된 열화상 카메라를 통해 초당 120프레임으로 측정하여

평균을 구하였으며, 방사율은 0.92로 지정하였다. 또한 열가소성 수지가 녹는 온도에서 수지가 타지 않는 범위의 온도로 설정하였다. 압력의 경우

적층 과정에서 수지가 밀려 틈이 발생할 수 있음으로 수지가 밀리지 않는 범위 내의 압력을 설정하여 제작하였다.

2.2 추가 공정

본 연구에서는 자동 적층 장비로 제작된 열가소성 복합재에 대하여 추가 공정을 수행하였다. 비교 및 분석을 위하여 추가 공정을 수행하지

않은 열가소성 복합재를 함께 제작하였으며 본 연구에서는 프리스틴(Pristine)이라 표기하였다. 추가 공정으로는 1기압의 압력에서 가열 및 냉각과정을

거쳐 고형화를 진행하는 진공백 공정과 결정화 온도에 장시간 노출시켜 결정화도를 증가시키는어닐링 공정을 진행하였다.

2.2.1 진공 백(Vacuum

bag)

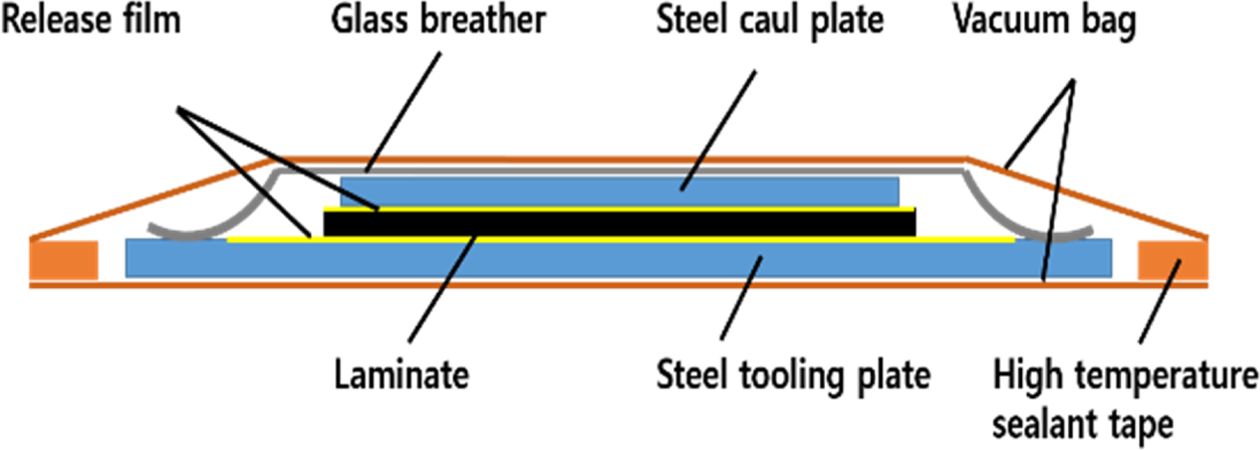

적층 온도 및 적층 속도를 달리하여 제작된 3개의 열가소성 복합재는 최대 400oC의 온도에 도달할 수 있는

오토클레이브에서 진공백 공정으로 추가 가압없이 1기압으로 제작되었다. 제작된 열가소성 복합재는 진공 부자재의 원활한 탈형을 위해 사용된 고온용

이형 필름 위에 위치시키며 다시 이형 필름을 올린다. 그 후 진공백 필름을 실란트에 부착한 뒤 진공 포트를 설치하여 진공 상태를 만들며 Fig. 2에 전체적인 개략도를 나타내었다. 승온 속도 및 냉각 속도는 분당 3oC로 설정하였으며(AS4D-CF/PEKK)의

용융온도(337oC)보다 40oC 높은 380oC에서 30분간 온도를 유지했다.

2.2.2 어닐링(Annealing)

적층 온도 및 적층 속도를 달리하여 제작된 3개의 열가소성 복합재는 최대 400oC의 온도에 도달 할 수

있는 오븐에서 어닐링 공정으로 제작되었다. 승온 속도는 분당 10oC로 설정하였으며 냉각 속도는

분당 40oC로 설정하였다. (AS4D-CF/PEKK)의 결정화 온도(265oC)보다 5oC 높은 270oC의 온도에서 120분 간

온도를 유지했다.

2.3 기공률 측정

열가소성 복합재의 기공률은 ASTM D3171[16]을 참조하여 수지 용해법으로 측정하였다. 수지 용해법은 ASTM D792[17]를 참조하여 시편의 밀도를 측정하고 ASTM D3171에 따라 황산 용액을 복합재 시편과 함께

380oC로 가열하는 방법이다. 일정 시간 경과 후 수지의 용해 상태를 확인하였으며, 필터와 진공 펌프를 이용하여 증류수(4회)와 아세톤(2회)으로

세척 후 150oC 오븐 내에서 4시간 이상 건조하여 최종 무게를 측정하였다.

식 (1)에서 D는 수지의 밀도를

나타내며 R은 수지의 체적율이다. 또한 d는 섬유의 밀도를 나타내며 r은 섬유의 체적율이다. 최종적으로 계산한 T는 이론적으로 계산된 밀도를 나타낸다.

식 (2)에서 Td는 이론적인 복합재 밀도를 나타내며 Md는 실제로 측정한 밀도를 나타낸다. V는 이론적인 밀도와 실제 측정한

밀도의 차이를 이용하여 계산된 기공률을 의미한다. 기공 함량 평가를 위해 수지 용해법은 탄소 섬유 강화 복합 재료에 사용되는 가장 정확한 방법이다[18].

2.4 결정화도 측정

열가소성 방향족 폴리머 복합재의 경우 부분적으로 결정구조를 구성하고 있어 반 결정구조라고 한다. 본 연구에서는 ASTM D3418[19]을 참조하여 시차 주사 열량 측정법(Differential scanning

calorimetry)으로 결정화도를 측정하였다. 시차 주사 열량 측정법은 시료 물질과 기준 물질을 동시에 가열하거나 냉각한 후 열 출입을 통해

얻은 엔탈피를 통하여 결정화도를 측정하는 방법이다. 기준 물질의 경우 가열 시 온도 변화에 따라 함께 변화하지만, 시료 물질의 경우 주어지는 온도에

의해 흡열 또는 발열 반응이 이루어지기 때문에 기준 물질과 엔탈피의 변화가 발생한다. 따라서 최종적인 엔탈피의 변화를 열량으로 표현하여 결정화도

및 특성 변화를 확인할 수 있다. 엔탈피 변화 측정은 TA Instruments의 Q2000 장비를 사용하여 수행하였으며, 각각의 열가소성 복합재로부터

추출된 샘플의 중량은 5~10 mg의 범위이다. 상온에서 400oC까지 승온속도는 분당

10oC의 속도로 설정하였으며, 400oC에서 다시 상온까지 냉각속도는 분당 10oC의 속도로 설정하였다.

결정화도는 식 (3)을 통해 계산되었다. 식 (3)에서 Hm은 용융점에서의 융합 엔탈피이고,

Hc는 결정화 온도에서 냉각

결정화 엔탈피이다. 또한

Hf는 이론상 100% 결정을

이루었을 때 나타나는 흡열량으로 본 연구에 사용된 (AS4D-CF/PEKK)의 경우 130 J/g이다. α의 값은 열가소성 복합재

내 탄소 섬유의 체적비이며, 용해법을 통해 계산된다. 용해 전 전자 비중 측정기를 이용하여 시편의 무게와 밀도를 측정하고 용해 후 무게를

측정하여 섬유 및 수지 체적율을 계산하였다. 각각의 공정에 따라 제작된 복합재에서 3개의 샘플을 시험하였고, 평균 데이터를 최종 결정화도 Xc로 나타내었다.

2.5 기계적 물성 평가

AFP 적층변수 및 추가 공정이 층간 전단 강도에 미치는 영향을 파악하기 위해 층간 전단 강도(Interlaminar shear

strength) 시험을 수행하였다. 층간 전단 강도 시험은 수지의 상태가 지배적인 시험으로 수지 내 기공 함량과 결정화도에 크게 의존하며 기공률이

낮을수록, 결정화도가 높을수록 층간 전단 강도는 증가한다. 본 연구를 위해 제작된 시편의 폭은 공칭 두께의 2.2배인 5 mm, 시편의 길이는

공칭 두께의 6.7배인 15 mm이다. 시험규격은 ASTM D2344[20] 규격을 참조하였으며 시험은 공정별로 7개의 시편이 수행되었다. 층간 전단 강도는 다음의 식 (4)에 따라 계산되었다.

Pm은 최대 하중을 나타내며 b와 h는 각각 시편의 너비와 두께이다. Fsbs는

층간 전단 강도를 나타낸다. 시험장비는 Instron 5582 재료

시험기이며, 시험속도는 분당 1 mm로 설정하였다. 압축 하중은 직경 6 mm의 로딩 노즈(Loading nose)를 통해 부가하였으며, 시편의 밑부분에는 스팬

길이(Span length)가 시편 두께의 4배에 해당하도록

하여 직경 3 mm의 서포트(Support)를 사용하였다.

|

Fig. 1 Laminated thermoplastic composite |

|

Fig. 2 Bagging arrangement of VBO processing |

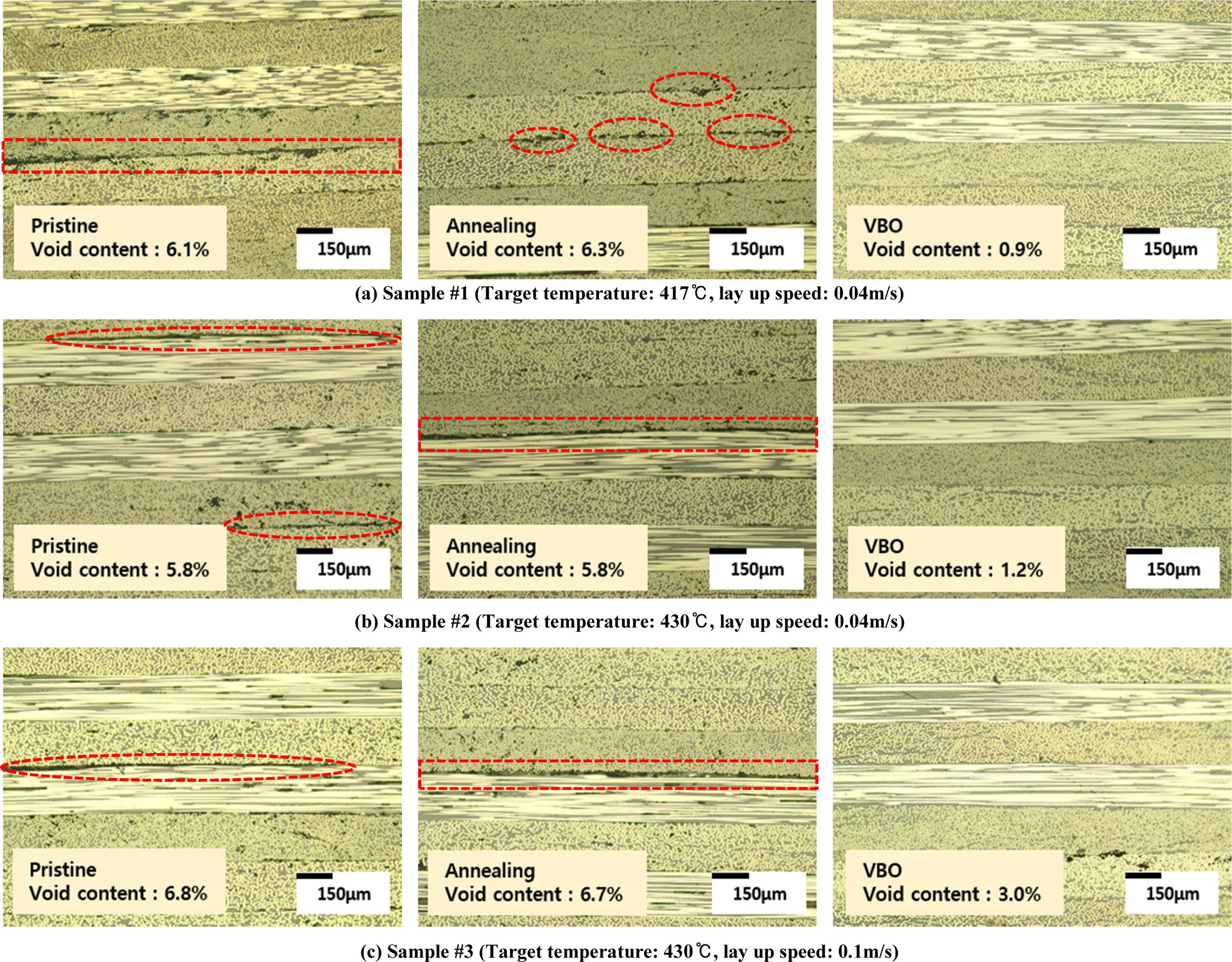

3.1 기공률

복합재 구조물의 기공률 측정 방법은 용해법과 이미지 분석법이 있으며 본 논문에서는 광학 현미경을 통해 이미지를 촬영하였으며 수지 용해법을

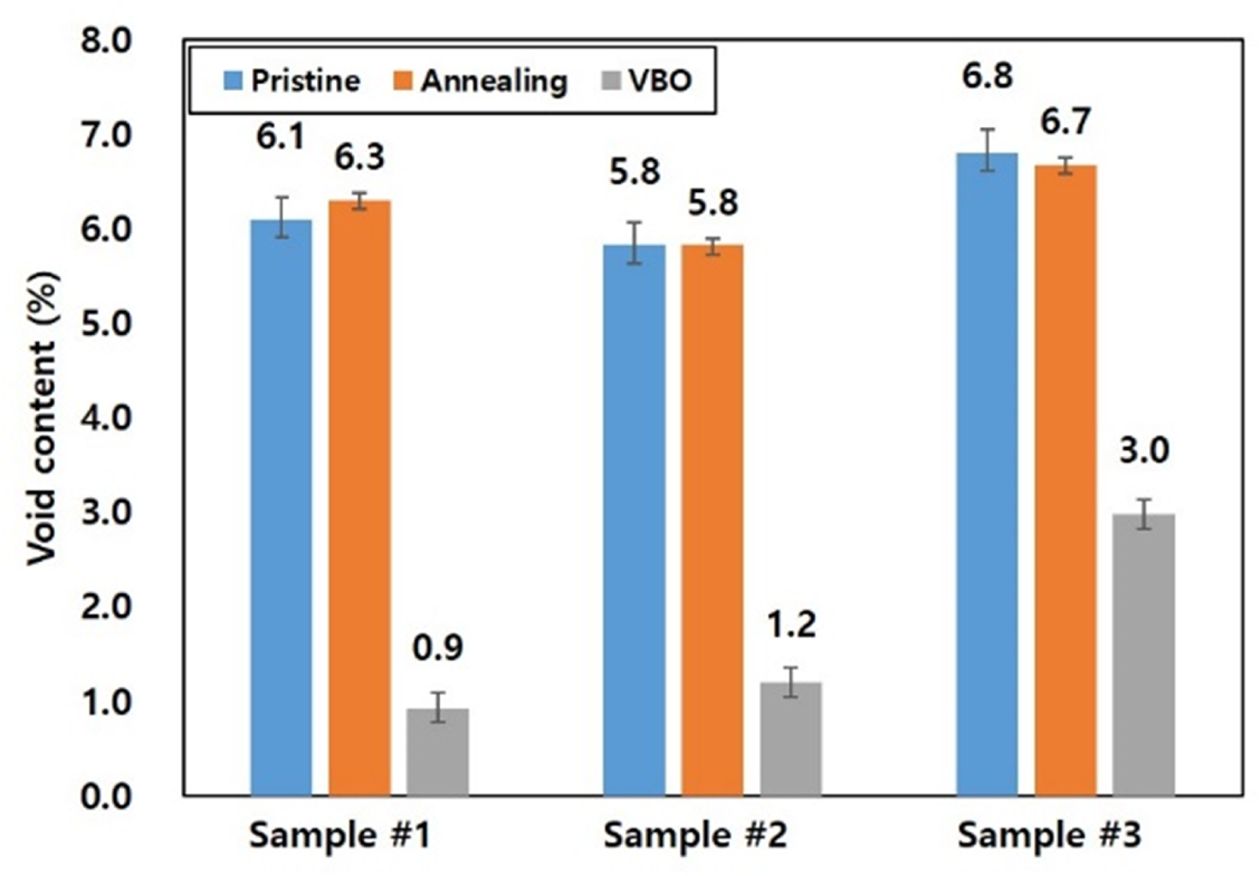

통해 기공률을 계산하였다. Fig. 3은 AFP 적층변수 및

추가 공정에 따라 제작된 열가소성 복합재의 대표적인 단면 사진이다. Fig. 4는 AFP 공정변수 및 추가강화공정에 따라 제작된 3개의 열가소성 복합재에 대한 기공률 측정

결과이다. Sample #1의 경우 프리스틴과 어닐링 및 진공백 공정에 따른 기공률 측정 결과는 각각 6.1, 6.3, 0.9%이다.

Sample #2의 경우 프리스틴과 어닐링 및 진공백 공정에 따른 기공률 측정 결과는 각각 5.8, 5.8, 1.2%이다. Sample #3의

경우 프리스틴과 어닐링 및 진공백 공정에 따른 기공률 측정 결과는 각각 6.8, 6.7, 3.0%이다. 적층 온도 및 속도와 상관없이 프리스틴과

어닐링 공정이 추가된 경우 모두 5.8~6.8% 범위의 기공률 값을 획득하였으며 단면사진을 통해 다수의 기공이 존재하고 층간 접착이 제대로 이루어지지

않았음을 확인할 수 있다. 진공백 공정이 추가된 복합재의 경우 적층 온도 및 속도와 상관없이 0.7~1.1% 범위의 기공률 값을 획득하였으며 단면사진을

통해 기공이 거의 존재하지 않음을 확인할 수 있다. 위와 같이 진공백 공정을 거친 열가소성 복합재의 기공률이 낮은 이유는 진공백 추가 공정에서

진공펌프를 통해 지속적으로 기공을 제거하였기 때문이다.

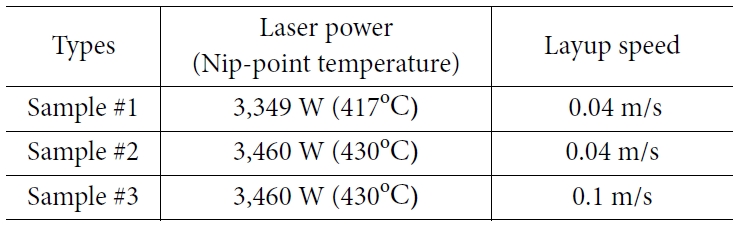

3.2 결정화도

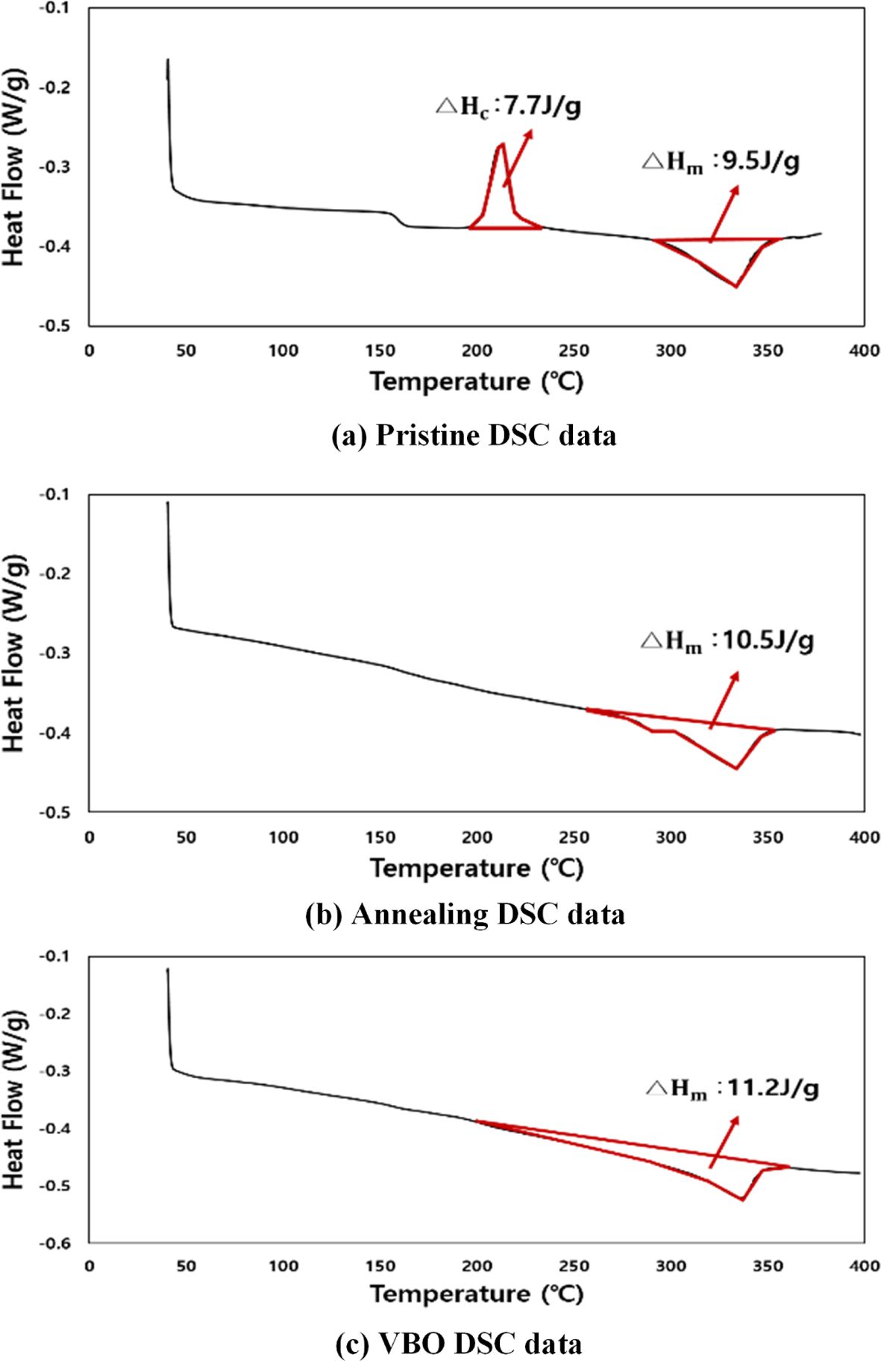

Fig. 5는 시차 주사 열량 측정법을

통해 얻은 Sample #1에 대한 결과를 그래프로 나타내었으며 Table 2에 (AS4D-CF/PEKK) 열가소성 복합재 결정화도 측정 결과를 나타내었다. 프리스틴의 경우 2가지

적층 온도와 2가지 적층 속도에 따라 제작된 3개의 복합재 모두 높은 비결정질 영역을 가지므로 결정화 반응에서 발열 피크, 용융 반응에서 흡열

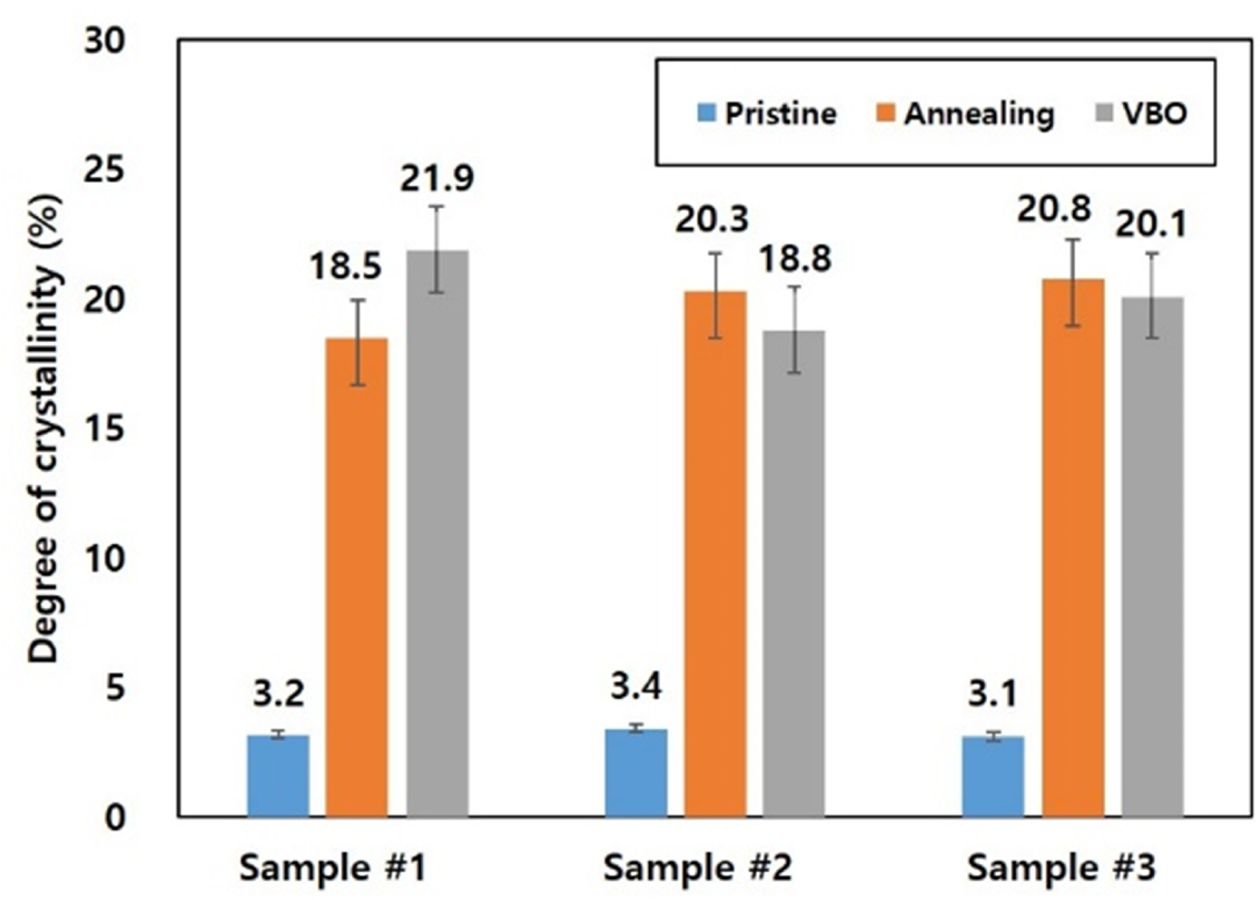

피크가 나타났다. 반면 어닐링 및 진공백의 경우 발열 피크는 발생하지 않고 흡열피크만 나타났다. Fig. 6은 AFP 적층변수 및 추가 공정에 따라 제작된 복합재의 결정화도 측정 결과를 나타내었다.

Sample #1에 대한 프리스틴과 어닐링 및 진공백 공정이 수행된 경우의 결정화도는 각각 3.2, 18.5, 21.9%이다. Sample

#2에 대한 프리스틴과 어닐링 및 진공백 공정이 수행된 경우의 결정화도는 각각 3.4, 20.3, 18.8%이다. Sample #3에 대한 프리스틴과

어닐링 및 진공백 공정이 수행된 경우의 결정화도는 각각 3.1, 20.8, 20.1%이다. 적층 온도 및 속도와 상관없이 프리스틴의 경우 4.0~4.3% 범위의 결정화도 값을 획득하였다. 하지만 어닐링 및 진공백 공정이 추가된

복합재의 경우, 18~22% 범위내의 결정화도 값을 획득하였으며 (AS4D-CF/PEKK)소재의 최대 결정화도 25%와 비교하였을 때 결정화가

잘 이루어졌다고 판단한다.

3.3 층간 전단 강도

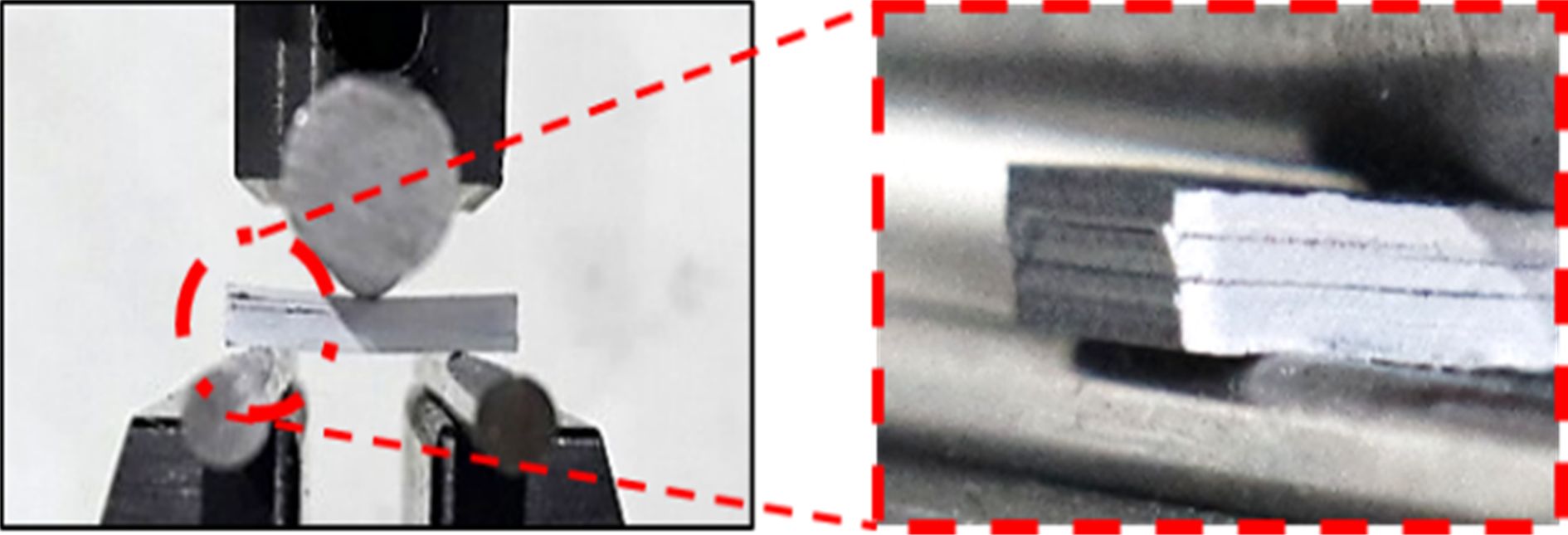

층간 전단 시험의 경우 내부 응력 분포가 복잡하고 하중에 의한 파손 형상이 다양하게 생길 수 있기 때문에 시편 중간층에서의 층간 파손이

명확하게 발생할 경우에만 층간 전단 강도로 정의 할 수 있다. 시험 결과 Fig. 7과 같이 시편의 중간층에서 층간 파손이 발생하였기 때문에 시험이 정상적으로 수행된 것으로 판단된다.

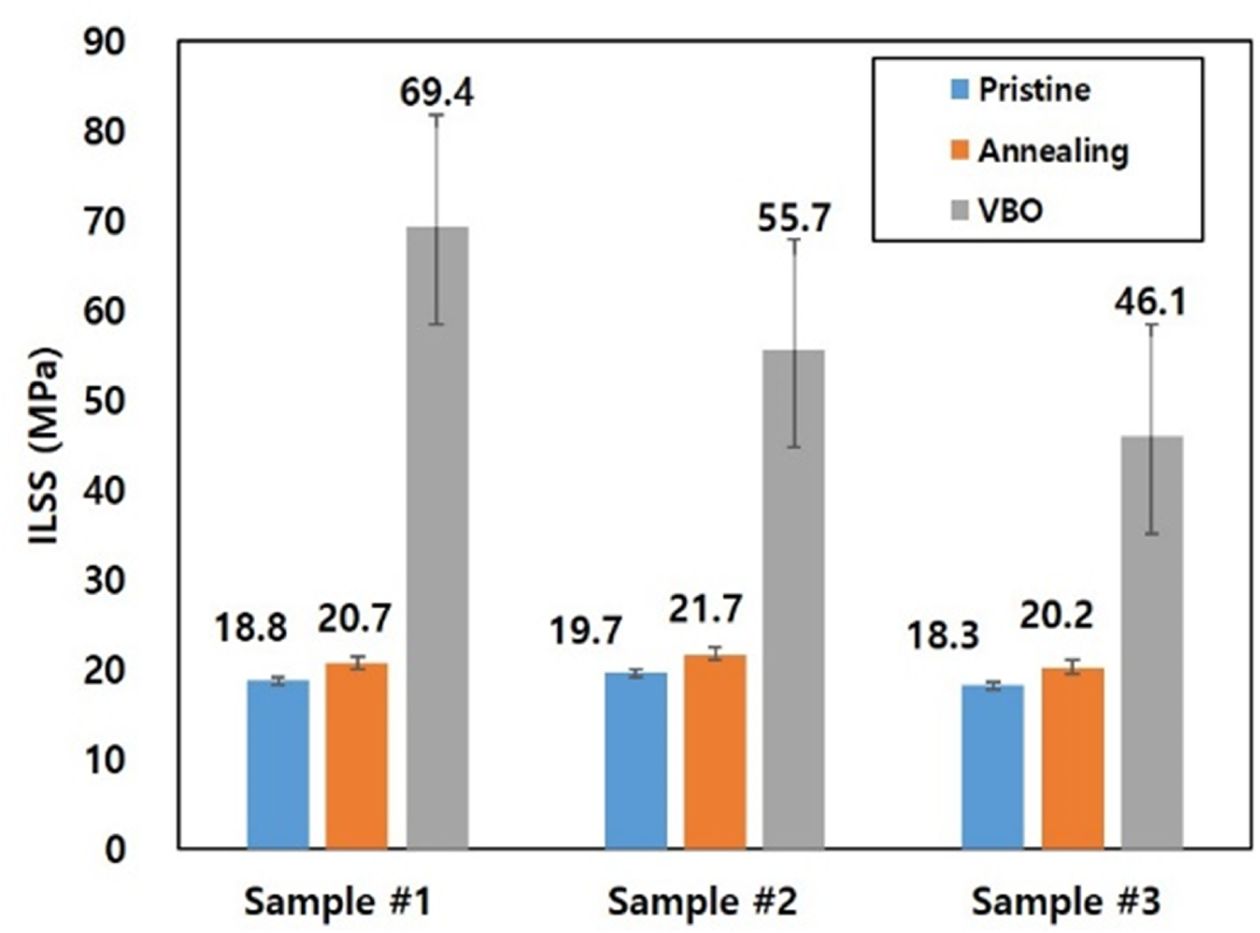

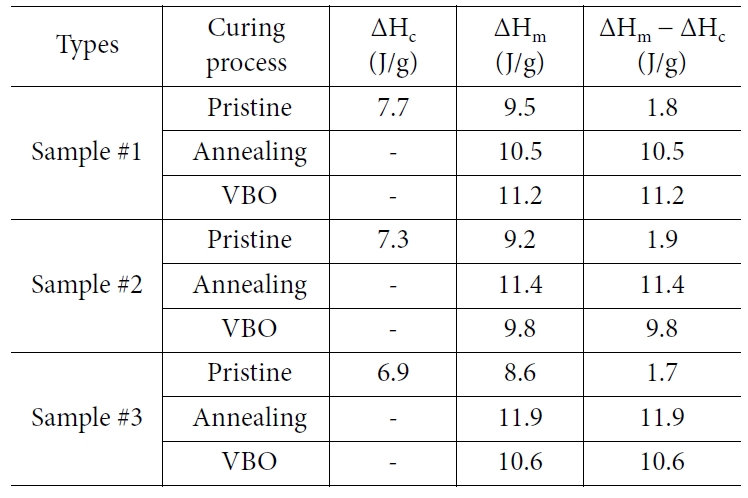

Fig. 8은 AFP 적층변수 및

공정에 따라 제작된 열가소성 복합재의 층간 전단 강도 시험 결과를 나타내었다. Sample #1에 대하여 프리스틴과 어닐링 및 진공백 공정이 수행된

경우, 강도 값은 각각 18.8, 20.7, 69.4 MPa이며 프리스틴 대비 어닐링 및 진공백 공정이 추가된 복합재의 강도는 각각 10.1,

269% 증가하였다. Sample #2에 대하여 프리스틴과 어닐링 및 진공백 공정이 수행된 경우, 강도값은 각각 19.7, 21.7, 55.7

MPa이며 프리스틴 대비 어닐링 및 진공백 공정이 추가된 복합재의 강도는 10.2, 183% 증가하였다. Sample #3에 대하여 프리스틴과 어닐링

및 진공백 공정이 수행된 경우, 강도 값은 각각 18.3, 20.2, 46.1 MPa이며 프리스틴 대비 어닐링 및 진공백 공정이 추가된 복합재의

강도는 10.4, 152% 증가하였다. Sample #2의 프리스틴은 Sample #1의 프리스틴보다 층간 전단 강도가 4.8% 높았으며

Sample #3 보다 7.7% 높았다. 이는 Sample #2가 Sample #1과 Sample #3보다 기공률이 낮고 결정화도는 높기 때문에

층간 전단 강도가 높은 것으로 판단된다. Sample #2의 어닐링은 Sample #1의 어닐링 보다 층간 전단 강도가 4.8% 높았으며

Sample #3보다 7.4% 높았다. 가장 높은 층간 전단 강도를 획득한 Sample #2는 Sample #1과 Sample #3보다 기공률은

낮았지만, Sample #3보다 결정화도가 낮았다. 이를 통해 결정화도 보다 기공률이 층간 전단 강도에 더 많은 영향을 미치는 것을 확인 할 수

있다. 진공백 공정이 추가된 복합재의 경우 Sample #1과 Sample #2의 경우 Sample #3보다 각각 50.5, 20.8% 높았으며

Sample #1과 Sample #2의 기공률이 Sample #3의 기공률보다 낮기 때문에 얻은 결과로 볼 수 있다. 결정화도의 경우

Sample #3이 Sample #2보다 1.9% 높지만 앞서 언급하였듯이 상대적으로 결정화도 보다 기공률이 층간 전단 강도에 더 많은 영향을

미치기 때문에 기계적 물성이 더 높다.

또한 기공률과 층간 전단 강도 사이의 관계를 나타낸 Fig. 9를 통해 모든 공정 변수로 제작된 열가소성 복합재는 공통으로 기공률이 증가할수록 층간 전단 강도가

하락하는 것을 확인하였다.

|

Fig. 3 Cross section optical micrographs of thermoplastic composite with different processing parameters |

|

Fig. 4 Void content of each thermoplastic composite calculated by matrix digestion |

|

Fig. 5 DSC data for sample #1 |

|

Fig. 6 Crystallinity of each thermoplastic composite calculated by DSC (differential scanning calorimetry) |

|

Fig. 7 Failure mode after interlaminar shear strength test |

|

Fig. 8 Interlaminar shear strength of each thermoplastic composite |

|

Fig. 9 Relationship between ILSS and void content for thermoplastic composite |

본 연구에서는 자동 섬유 적층 장비의 레이저 출력에 의한 적층 온도 및 속도를 변수로 열가소성 복합재를 제작하였다. 또한 제작된 열가소성

복합재에 대하여 어닐링 및 진공백 공정을 추가로 수행한 후 추가 공정이 층간 전단 강도에 미치는 영향을 분석하였으며 비교를 위하여 추가 공정을

수행하지 않은 열가소성 복합재도 함께 제작하였다. 시험 결과, AFP로 제작한 열가소성 복합재의 경우 결정화도 보다 기공률 값이 기계적 물성에

더 많은 영향을 미쳤다. 또한 VBO 공정을 추가로 수행할 시 열가소성 복합재가 녹는점까지 도달하였으며 진공펌프를 통해 지속해서 열가소성 복합재

내의 기공을 제거함에 따라 층간 전단 강도가 증가하는 것을 확인하였다.

본 연구는 자동 섬유 적층 장비를 이용한 열가소성 복합재 제작의 기초연구로써 탈 오토클레이브로 우수한 기계적 물성을 확보하기 위해서는

진공백 과정을 통한 고형화가 필요함을 확인하였다. 향후 자동 섬유 적층 장비를 통해 적층되는 몰드(Mold)가 충분한 열을 전달할 경우 추가 공정이

필요 없는 In-situ 열가소성 복합재 제작이 가능할 것으로 예상한다.

본 연구는 한국항공우주산업㈜ 2018년 사내 R&D 과제의 지원과 2019년 과학기술정보통신부의 재원으로 한국연구재단의 지원(NRF-2017R1A5A1015311)을

받아 수행된 연구결과입니다. 또한 본 연구는 산업통상자원부와 한국산업기술진흥원의 “해외수주연계항공부품산업

공정기술개발사업(P0010341_AFP와 OOA공정기술 기반

단일통로 대형민항기용 4 m 이상급 복합재 주익 스킨-스트링거

일체형 모듈 및 3 m 이상급 열가소성 복합재 동체모듈 개발)”의

지원을 받아 수행된 연구결과입니다

- 1. Luigi, S., Davi, S.V., Marco, D., Fabrizio, S., and Jacopo, T., “Effect of Temperature on Static and Low Velocity Impact Properties of Thermoplastic Composites,” Composites Part B, Vol. 113, 2017, pp. 100-110.

-

- 2. Bo, X., Sha, Y., Yang, W., Hongfu, L., Boming, Z., and Robert, O.R., “Long-fiber Reinforced Thermoplastic Composite Lattice Structures: Fabrication and Compressive Properties,” Composites Part A, Vol. 97, 2017, pp. 41-50.

-

- 3. Kukliński, M., “Influence of Voids and Layers Number on Mechanical Properties of Hand Lay-up Bended Laminates,” Journal of Polish CIMAC, 2011.

- 4. Grouve, W.J.B., Warnet, L.L., Rietman, B., Visser, H.A., and Akkerman, R., “Optimization of the Tape Placement Process Parameters for Carbon–PPS Composites,” Composites Part A, Vol. 50, 2013, pp. 44-53.

-

- 5. Centea, T., Grunenfelder, L.K., and Nutt, S.R., “A Review of Out-of-autoclave Prepregs-Material Properties, Process Phenomena, and Manufacturing Considerations,” Composites Part A, Vol. 70, 2015, pp. 132-154.

-

- 6. Kim, Y.I., and Choi, S.M., “Application of Composites on Korean Aircraft Program,” Composite Research, Vol. 16, No. 1, 2003, pp. 68-74.

- 7. Shim, J.Y., Jung, K.W., Lee, H.Y., Lee, S.K., Hwang, G.C., and Ahn, S.M., “KC-100 Full-scale Airframe Static Test,” International Journal of Aeronautical and Space Sciences, Vol. 42, No. 1, 2014, pp. 67-75.

-

- 8. Saenz-Castillo, D., Martin, M.I., Calvo, S., Rodriguez-Lence, F., and A. Güemes, “Effect of Processing Parameters and Void Content on Mechanical Properties and NDI of Thermoplastic Composites,” Composites Part A, Vol. 121, 2019, pp. 308-320.

-

- 9. Qureshi, Z., Swait, T., Scaife, R., and El-Dessouky, H.M., “In Situ Consolidation of Thermoplastic Prepreg Tape Using Automated Tape Placement Technology: Potential and Possibilites,” Composites Part B, Vol. 66, 2014, pp. 255-267.

-

- 10. Comer, A.J., Ray, D., Obande, W.O., Jones, D., Lyons, J., Rosca, I., O’ Higgins, R.M., and McCarthy, M.A., “Mechanical Characterisation of Carbon Fibre–PEEK Manufactured by Laser-Assisted Automated-Tape-Placement and Autoclave,” Composite Part A, Vol. 69, 2015, pp. 10-20.

-

- 11. Bandaru, A.K., Clancy, G., Peeters, D., O'Higgins, R.M., and Weaver, P.M., “Properties of a Thermoplastic Composite Skin-Stiffener Interface in a Stiffened Structure Manufactured by Laser-Assisted Tape Placement with in Situ Consolidation,” Composite Structures, Vol. 214, 2019, pp. 123-131.

-

- 12. Kim, J.H., Han, J.S., Bae, B.H., Choi, J.H., and Kweon, J.H., “Manufacturing and Structural Analysis of Thick Composite Spar Using AFP Machine,” Composite Research, Vol. 28, No. 4, 2015, pp. 212-218.

-

- 13. Park, D.C., Park, C.W., Shin, D.H., and Kim, Y.H., “A Study on Crystallization of Thermoplastic Aromatic Polymer,” Composite Research, Vol. 31, No. 2, 2018, pp. 63-68.

-

- 14. Gao S.L., and Kim, J.K., “Cooling Rate Influences in Carbon Fibre/PEEK Composites. Part 1. Crystallinity and Interface Adhesion,” Compos Part A, Vol. 31, Iss. 6, 2000, pp. 517-530.

-

- 15. Ayman, A.A., “Heat Treatment of Polymers: A Review”, International Journal of Materials Chemistry and Physics, Vol. 1, No. 2, 2015, pp. 132-140.

- 16. ASTM D3171. Standard Test Methods for Constituent Content of Composite Materials.

-

- 17. ASTM D792. Standard Test Methods for Density and Specific Gravity (Relative Density) of Plastics by Displacement.

-

- 18. Little, J.E., Yuan, X., and Jones, M.I., “Characterisation of Voids in Fibre Reinforced Composite Materials,” NDT & E International, Vol. 46, 2012, pp. 122-127.

-

- 19. ASTM D3418. Standard Test Method for Transition Temperatures of Polymers By Differential Scanning Calorimetry.

-

- 20. ASTM D2344. Standard Test Method for Short-Beam Strength of Polymer Matrix Composite Materials and Their Laminates.

-

This Article

This Article

-

2019; 32(5): 229-236

Published on Oct 31, 2019

- 10.7234/composres.2019.32.5.229

- Received on Oct 15, 2019

- Revised on Oct 30, 2019

- Accepted on Oct 31, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Young-Woo Nam, Jin-Hwe Kweon

-

School of Mechanical and Aerospace Engineering, Gyeongsang National University

- E-mail: ywnam@gnu.ac.kr, jhkweon@gnu.ac.kr)

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.