- Load Fidelity Improvement of Piecewise Integrated Composite Beam by Irregular Arrangement of Reference Points

Seok Woo Ham*, Jae Ung Cho*, Seong S. Cheon*†

* Department of Mechanical Engineering, Graduated School, Kongju National University

*† Department of Mechanical Engineering, Graduated School, Kongju National University- 참조점의 불규칙적 배치를 통한 PIC보의 하중 충실도 향상에 관한 연구

함석우* · 조재웅* · 전성식*†

Piecewise integrated composite (PIC) beam has

different stacking sequences for several regions with respect to their superior

load-resisting capabilities. On the interest of current research is to improve

bending characteristics of PIC beam, with assigning specific stacking sequence

to a specific region with the help of machine learning techniques. 240 elements

of from the FE model were chosen to be reference points. Preliminary FE

analysis revealed triaxialities at those regularly distributed reference points

to obtain learning data creation of machine learning. Triaxiality values

catagorise the type of loading i.e. tension, compression or shear. Machine

learning model was formulated by learning data as well as hyperparameters and

proper load fidelity was suggested by tuned values of hyperparameters, however,

comparatively higher nonlinearity intensive region, such as side face of the

beam showed poor load fidelity. Therefore, irregular distribution of reference

points, i.e., dense reference points were distributed in the severe changes of

loading, on the contrary, coarse distribution for rare changes of loading, was

prepared for machine learning model. FE model with irregularly distributed

reference points showed better load fidelity compared to the results from the

model with regular distribution of reference points.

Piecewise Integrated Composite (PIC) 보는 하중 유형에 따라 구간을 나누어, 각 구간마다 하중 유형에 강한 복합재료의 적층 순서를 배열한 보이다. 본

연구에서는 보의 거동을 고려하여 PIC 보의 구간을 머신 러닝을 통해 나누어 기존에 제시되었던 PIC 보에 비해 우수한 굽힘 특성을 갖게 하는 것이 목적이다. 머신

러닝의 학습 데이터는 FE 모델에 규칙적으로 분포된 참조점에서의 3축

특성 값(Triaxiality)이며 총 240개의 요소가

선택되었고 선행 유한요소해석을 통해 생성되었다. 3축 특성 값은 인장,

압축 그리고 전단의 하중유형을 나타낸다. 머신 러닝 모델은 하이퍼파라미터(Hyperparameter)와 학습데이터로 구성되었으며, 하이퍼파라미터

튜닝을 통해 적절한 하중 충실도를 도출하였지만, 거동이 큰 보의 옆면에서는 적절하지 않은 하중 충실도가

도출되었다. 이를 해결하기 위하여 고르게 배치한 참조점을 보의 거동에 따라 배치하여 학습 데이터를 얻었고, 머신 러닝 모델이 생성되었다. 앞서 생성된 머신 러닝 모델을 통하여

보가 매핑되었고, PIC 보에 대하여 유한요소 해석을 진행한 결과, 기존에

제시되었던 PIC 보에 비해 최대하중과 흡수 에너지가 커지는 특성이 나타났다

Keywords: PIC 보(Piecewise Integrated Composite Beam), 3점 굽힘 해석(Three Point Bending Analysis), 머신 러닝(Machine Learning), 3축 특성(Stress Triaxiality)

최근 환경 문제로 인하여 전세계적으로 법적 환경 규제가 강화되고 있다. 차량 생산회사들은 규제를 충족시키기 위하여 차량의 연비 향상을

위하여 지속적인 노력이 이루어지고 있다[1]. 차량에서 연비를 향상시킬

수 있는 방안은 크게 3가지로, 동력 계통의 효율 향상, 주행 저항 감소, 마지막으로 차량의 중량을 감소시키는 경량화 방법이 있다[2]. 그 중 경량화 방법이 차량의 연비 향상에 있어서 가장 효율적인 방안으로 이에 대한 많은 연구가

이루어지고 있다[3]. 경량화 방법에는 형상

및 위상 최적화, 프로세스 상에서 신공법을 사용하는 방법과 경량화 소재로 대체하는 방법이 있다[4]. 경량화 소재로는 비철금속, 열가소성 플라스틱 및 복합재료가 대표적으로 여겨지고 있으며, 특히

복합재료는 금속 및 기타 소재에 비해 비강성 및 비강도가 우수하여 광범위한 응용분야에 적용되고 있다[5,6]. Belingardi 등[7]은 펄트루전(Pultrusion)으로 제조된 복합재료 범퍼 빔에 대해 수치 해석으로 최적화된

단면 형상을 제안하였다. Kim 등[8]은 최적화된 하이브리드 복합 범퍼 빔에 관한 연구를 진행하였다. 이처럼 복합 재료 범퍼 빔에

관한 많은 연구가 시도되고 있지만, 범퍼 빔 전 영역에 단일 적층 순서를 적용하는 것이 일반적이었다. Jeong 등[9]은 범퍼 빔을 5개의 균등한 영역을 나누어 인장, 전단, 압축의 하중 유형을 분석하고 하중 유형에

따라 복합재료의 적층 순서를 나누어 배열하여 구간 조합 복합재료(PIC) 범퍼 빔을 제안하였다. Han 등[10]은 PIC의 보다 빠르고

자동적인 강도 최적화를 위하여 머신 러닝 기법 중 하나인 k-NN 분류 기법을 사용하여 보의 하중 유형을 분석하였고 인장, 압축, 전단 특성이

강한 복합재료의 적층 순서를 배열하여 모델링한 보를 단일 적층 순서를 적용한 보와 강도를 비교하여 PIC 보의 굽힘 특성의 우수함을 입증하였다.

하지만, 보의 거동이 큰 부분에서는 k-NN 분류 기법의 성능이 거동이 작은 부분에 비해 떨어짐을 보였다. 거동이 큰 부분에서는 보의 거동을 고려하여

머신 러닝 모델의 학습 데이터(Training data)를 생성할 필요성이 있다.

본 논문에서는 구간조합 복합재료 보의 3점 굽힘 시 강도 및 에너지 흡수율을 최적화하기 위하여 머신 러닝 기법을 사용하였고, 거동이

큰 부분에서의 머신 러닝 모델의 성능을 높이기 위하여 거동 분석을 통한 학습 데이터 생성 방법을 제안하였다. 우선, 머신 러닝 모델의 학습 데이터

생성을 위하여 알루미늄 보의 3점 굽힘 해석이 수행되었다. 학습 데이터는 3축 특성 값(Triaxiality) 분석을 통해 인장, 압축, 전단의

3개의 레이블(Label)로 생성되었고, 보의 전체 요소가 아닌 일정한 간격으로 고르게 배치된 참조점(Reference point)에서 추출되었다.

추출된 학습 데이터와 하이퍼파라미터(Hyperparameter)의 튜닝(Tuning)을 통해 머신 러닝 모델이 생성된다. 머신 러닝 모델의 성능

지표인 하중 충실도(Load fidelity)를 도출하기 위하여 학습 데이터로 사용하게 된다. 하중 충실도는 머신 러닝 모델의 종류, 하이퍼파라미터의

튜닝에 의해 결정된다. 적절한 하중 충실도를 가진 머신 러닝 모델을 통해 보의 전체 요소의 하중 유형을 예측한다. 적절하지 않은 하중 충실도를

가진 머신 러닝 모델은 하이퍼파라미터의 튜닝을 통해 적절한 값을 도출해야 한다. 하지만 거동이 큰 경우에는 하이퍼파라미터의 튜닝을 통해서도 적절한

하중 충실도가 도출되지 않는다[10]. 이 문제를 해결하기

위하여 앞서 일정하게 배치한 참조점을 보의 거동 분석을 통하여 재배치하여 학습 데이터를 생성해야 된다. 거동 분석은 3축 특성을 기준으로 진행하였다.

재배치한 참조점을 바탕으로 만든 학습 데이터로 머신 러닝 모델을 다시 만들었으며, 보의 전체 요소의 하중 유형을 예측하였다. 예측 결과를 토대로

보의 유한 요소 모델에 매핑(Mapping)하여 carbon/epoxy 복합재료 보의 적층 구간을 최적화하였다. 그리고 정찬희 등이 제안한 기법으로

설계한 보, 함석우 등이 제안한 기법으로 설계한 보와 거동을 고려한 머신 러닝 기반의 PIC 기법으로 설계된 보의 강도를 비교 검증하였다.

머신 러닝은 종류에는 지도 학습, 비지도 학습, 강화학습 등이 있다. 보의 구간을 인장, 압축, 전단으로 분류하여 나누기 위해서는 머신

러닝 중 지도 학습의 분류 모델을 사용하여야 한다고 여겨지고 있다. 지도 학습(Supervised learning)은 머신 러닝 모델을 학습 데이터로

학습시키고 테스트 데이터(Test data)로 모델의 성능의 확인한다. 적절한 성능을 가진 모델에 예측할 지점의 좌표를 넣게 되면 모델이 각각의

레이블로 분류하게 된다. 학습 데이터는 좌표와 정답으로 구성되며, 테스트 데이터는 학습 데이터의 일부로 이용되었다[11].

본 연구에서는 머신 러닝 모델은 트리(Tree) 모델, 서포트 벡터 머신(Support vector machine, SVM) 모델,

k-NN(k-Nearest Neighbor) 분류 모델과 여러 모델을 이용하여 데이터를 학습하고 모든 모델의 예측결과를 평균하여 예측하는 앙상블(Ensemble)

모델이 사용되었다.

3.1 PIC 보의 머신 러닝

적용 방법

PIC 보는 하중 유형에 따라 구간을 나누어 각각의 하중 유형에 강한 적층 순서의 복합재료를 배치하는 것이 목적이다. 구간을 나누기

위해서는 하중 유형 분석이 필요하며 이를 머신 러닝 중 하나인 분류기법이 사용되었다. 학습 데이터를 얻기 위한 참조점을 유한요소 모델에 배치시킨다.

참조점을 전체 요소에 배치시켰을 경우, 많은 시간이 소요되기 때문에 일부 요소에 참조점을 배치시켜 데이터를 얻는다. 학습 데이터의 레이블은 인장,

압축, 전단으로 3축 특성 값을 기준으로 나뉜다. 3축 특성 값은 무차원의 값이며, 식 (1)과 같이 정의된다. 3축 특성 값은 인장 하중이 가해졌을 경우 0.1 < η ≤ 1, 전단 하중이 가해졌을 경우 -0.1≤η≤0.1,

압축 하중이 가해졌을 경우 -1 ≤ η < -0.1로 나타난다. σm은 식 (2)와 같이 평균응력을 나타내고 는 식 (3)과 같이 von Mises 응력을 나타낸다[12].

(1)

(2)

(3)

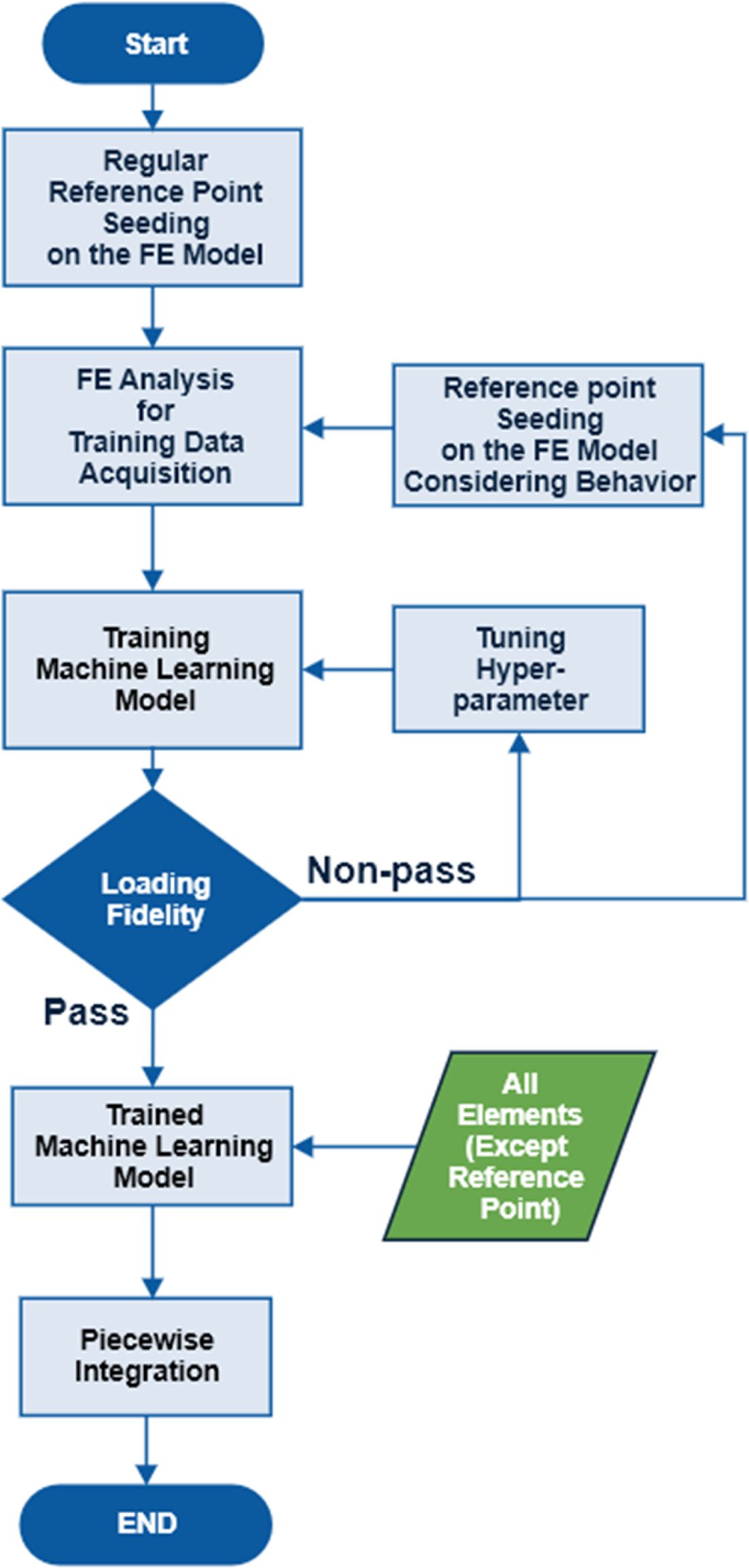

본 연구에서는 Fig. 1에 나타난 알고리즘으로 진행되었다.

먼저,

학습 데이터 도출하기 위한 참조점이 유한요소 모델에 배치되었다. 참조점들을 고르게 배치하고, 학습 데이터를 얻기 위해 유한요소해석이 진행되었다.

도출된 학습 데이터와 하이퍼파라미터의 튜닝으로 머신 러닝 모델이 생성되면, 모델의 성능 지표인 하중 충실도는 테스트 데이터를 모델에 입력하여 하중 유형을

예측하여 확인하게 된다. 하중 충실도는 식 (4)과 같이 정의되며 테스트 데이터 중 머신 러닝 모델이 예측한 데이터가 참일 때의 비율이다.

Load fidelity (%) = (4)

사용자가 하중 충실도를 통하여 학습 결과의 타당성을 판단하게 된다. 만약 타당하지 않다고 판단할 시, 하이퍼파라미터를 다시 튜닝하여 하중

충실도를 확인한다. 그러나, 보의 거동을 고려하지 않고 참조점을 배치하였을 경우 하이퍼파라미터를 튜닝하여도 타당하지 않은 하중 충실도가

도출될 수도 있다. 이 경우는 참조점의 분포가 보의 거동의 특성을 모두 나타내지 못하였기 때문에 발생되는 문제라고 사료된다. 이 문제를 해결하기

위한 방안은 3.2절에 제시하였다. 학습 결과가 타당하다고 판단되면 학습된 머신 러닝 모델을 통하여 전체 요소들을 예측 및 매핑된다. 마지막으로

매핑된 결과가 각 하중에 강한 적층 순서로 배치된다.

3.2 보의 3점 굽힘 모델로의

적용

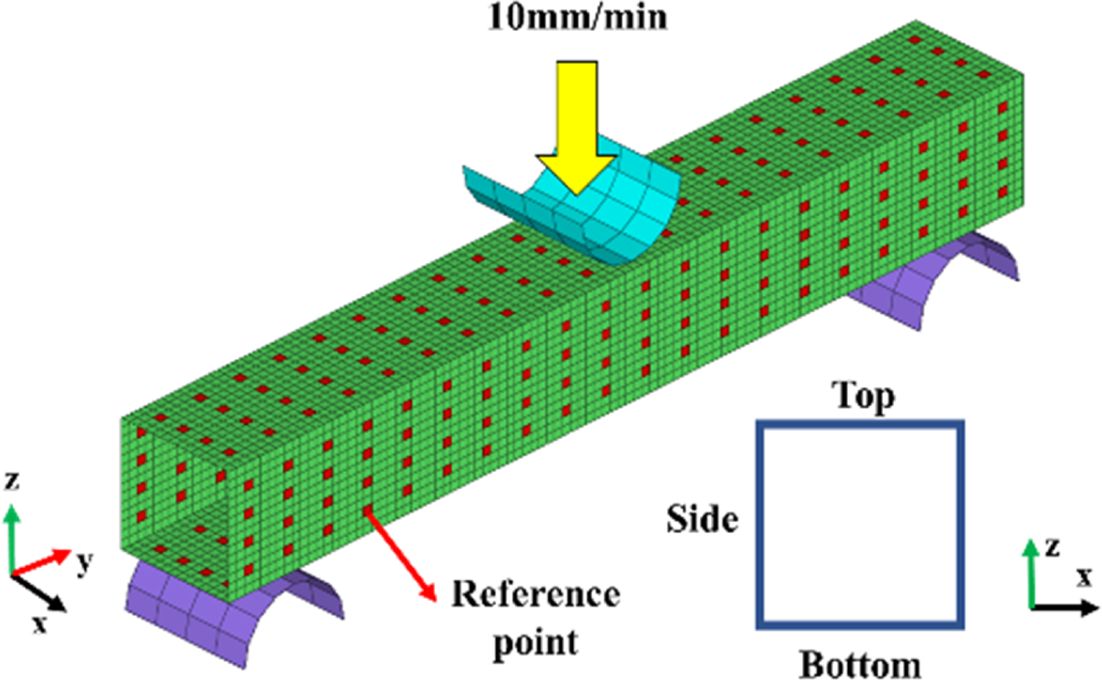

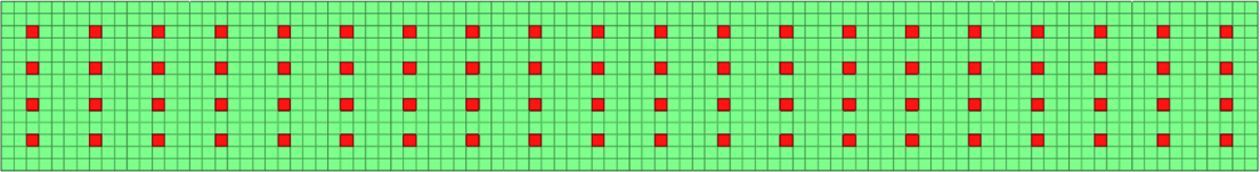

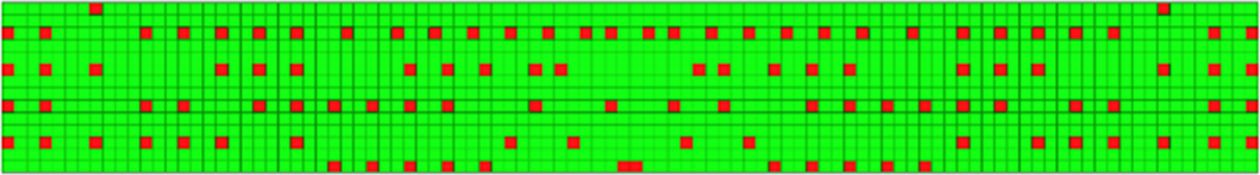

본 연구에서는 3점 굽힘 시, PIC보의 강도를 최적화하고자 하였다. Fig. 2과 같이 유한요소 모델링을 하였으며 보의 재질은 알루미늄 합금이다. Fig. 3은 유한요소 모델에 참조점들을 한 면당 80(20 × 4) 개로 고르게 배치되어 있다. 이 방법을 R PIC라고 정의한다. 해석조건은 상단 지그가

10 mm/min으로 변위제어 되었다.

유한요소 해석을 통해 3축 특성 값을 분석하여 인장, 압축, 전단 특성이 지배적인 참조점을 분류하여 학습 데이터로 생성되었다. 학습

데이터는 총 240개이며, 테스트 데이터는 총 48개로 구성된다.

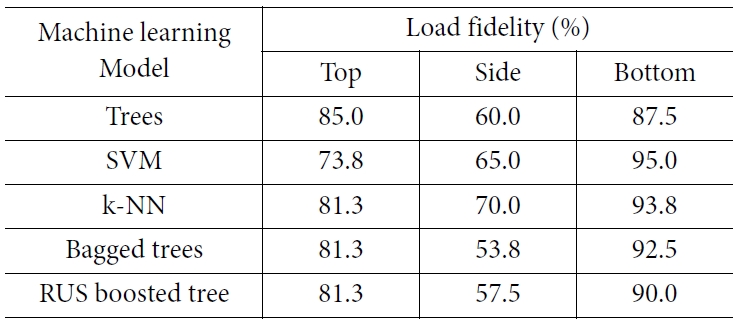

유한요소 해석을 진행하였고, 그 결과를 통해 생성된 학습 데이터를 기반으로 머신 러닝 모델이 생성되었다. 그 결과 Table 1과 같이 나타났다. 하이퍼파라미터로 각각 모델을 튜닝하여 가장 높은 하중 충실도를 도출하였다.

윗면(Top)은 트리 분류 모델이 85.0%로 가장 높게 나왔고, 옆면(Side), 아랫면(Btm)은 각각 k-NN 분류 모델이 70.0%,

SVM 분류 모델이 95.0%로 가장 높게 나왔다. 옆면은 윗면과 아랫면에 비해 낮은 하중 충실도가 도출되었는데, 이는 보의 거동을 고려하지 않고

참조점을 배치하였기 때문이라 사료된다.

3.3 거동을 고려한 참조점 배치

방법

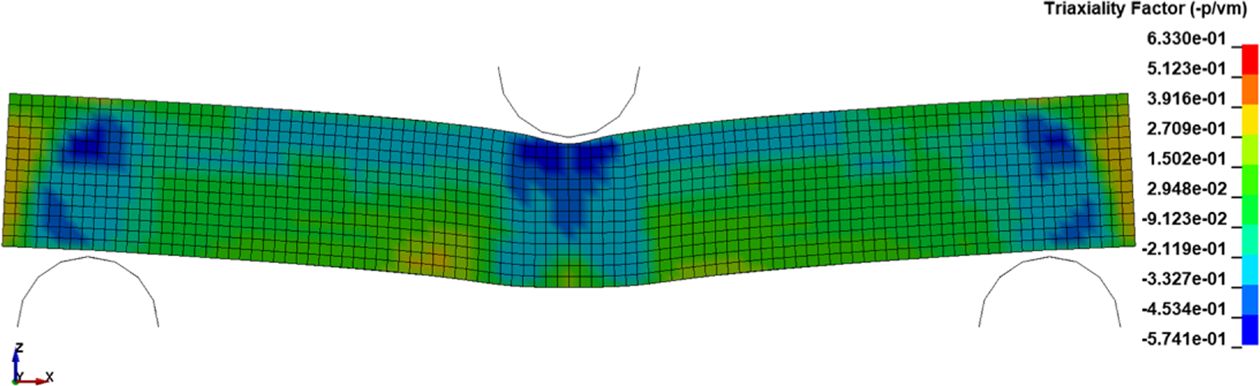

3.2절에서 도출된 옆면의 하중 충실도를 높이기 위하여 보의 거동을 고려한 참조점 배치가 필요하다. 보의 거동은 3축 특성을 기준으로

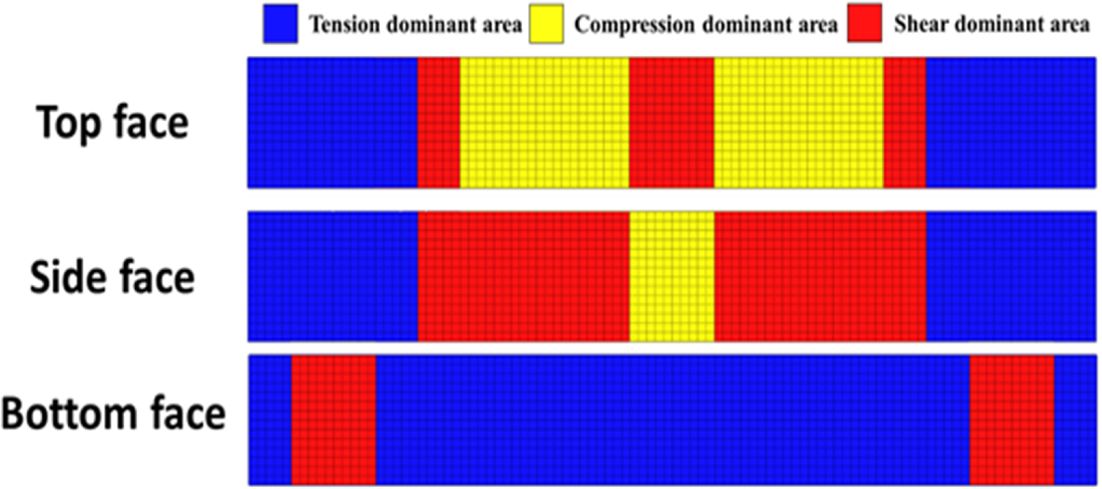

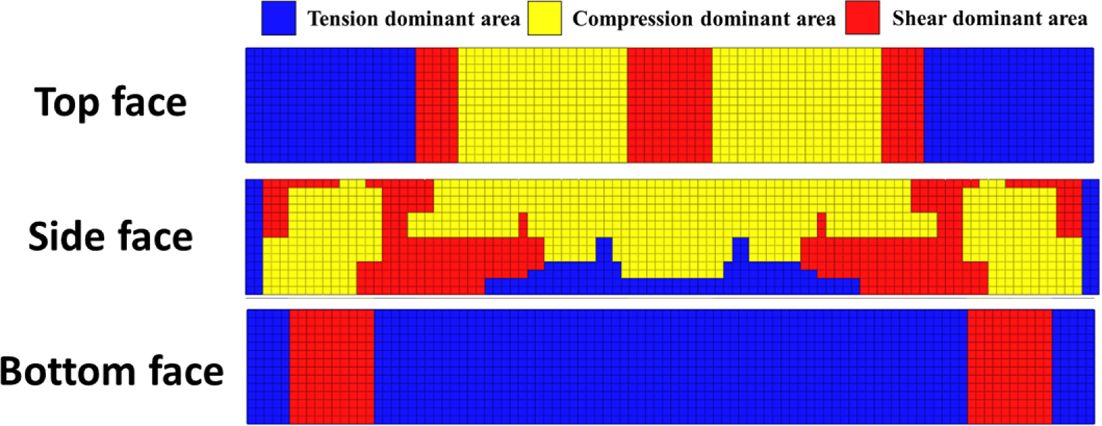

판단되었다. Fig. 4는 유한요소 해석을 통해

도출된 3축 특성 값이며 참조점은 Fig. 5에 나타난 것과 같이 구간이

나뉘는 경계에 배치되었다. 이 방법을 IR PIC라고 정의한다. 학습 데이터와 테스트 데이터로 사용된 참조점의 개수는 3.2절에서 배치한 참조점의

개수와 동일하다.

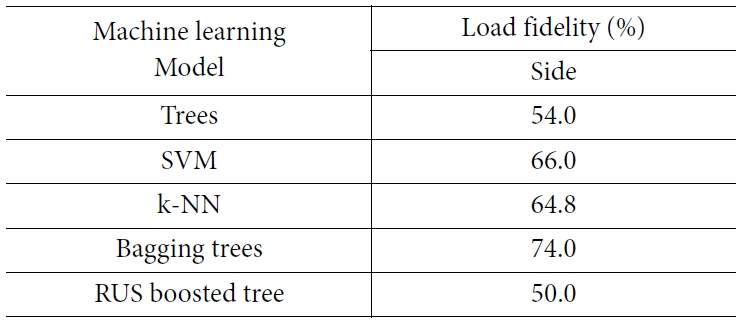

Fig. 5에서 도출된 학습 데이터를

통해 머신 러닝 모델이 생성되었다. 그 결과는 Table 2와 같이 나타났으며 하이퍼파라미터로 각각의 모델을 튜닝하여 가장 높은 하중 충실도가 도출되었다.

그 결과, 배깅 트리(Bagging Tree)가 74%로 가장 높은 하중 충실도를 보였으며 고르게 분포된 참조점 모델과 비교하였을 때, 4% 더

높게 나타났다.

|

Fig. 1 An algorithm for FE analysis with machine learning |

|

Fig. 2 Configuration of FE model |

|

Fig. 3 Distribution of reference points in one face |

|

Fig. 4 Triaxiality contours of beam |

|

Fig. 5 Irregular distribution of reference points in side face |

|

Table 1 Hyperparameter & machine learning model with load fidelity at regular reference points |

|

Table 2 Hyperparameter & machine learning model with load fidelity at irregular reference points |

4.1 유한요소 해석 모델

유한요소 해석 모델은 앞서 진행한 알루미늄 보와 동일한 형상의 모델이고, 해석 조건 또한 동일하다. 3절에서 가장 높은 하중 충실도를

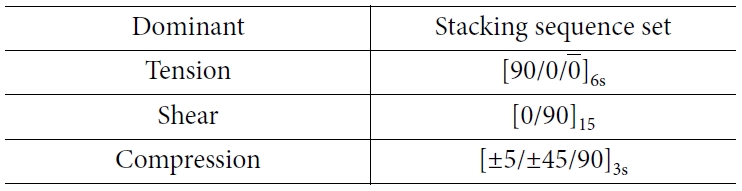

보인 머신 러닝 모델을 통하여 전체 요소를 인장, 압축, 전단이 지배적인 구간이 예측되었고, 유한요소 모델에 매핑되었다. Fig. 6은 참조점이 고르게 분포된 모델이고, Fig. 7은 보의 거동을 고려한 모델이다. 보의 재료는

carbon/epoxy 복합재료인 ASI/3501-6이 사용되었다. 각각 하중 유형에 강한 적층 순서는 Table 3에 나타나 있다. 머신 러닝 모델을 사용하여

강도 최적화를 한 PIC 보들을 검증하기 위하여 Jeong이 제안한 PIC 방법(ex PIC), 참조점을 고르게 배치한 PIC 방법(R

PIC) 그리고 보의 거동을 고려하여 참조점을 배치한 PIC 방법(IR PIC)으로 설계된 보와 비교 분석되었다.

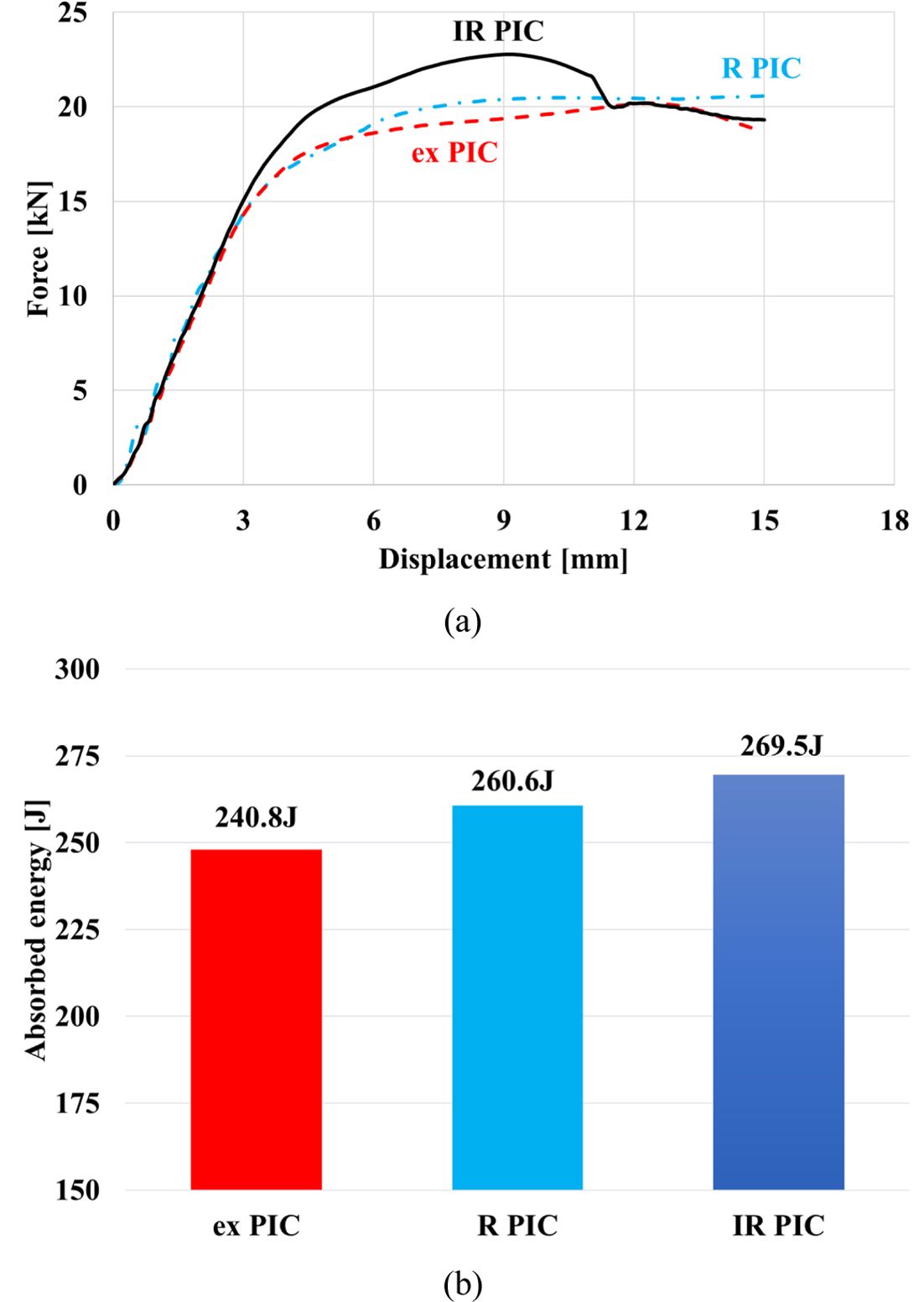

4.2 유한요소 해석 결과

각 PIC 방법으로 설계된 보들의 해석 결과, Fig. 8과 같이 최대 하중은 IR PIC, R PIC, Ex PIC순으로 높게 나타났으며,

에너지

흡수율 또한 같은 순으로 높게 나타났다.

새롭게 제안된 IR PIC 방법으로 설계된 보는 기존에 제안된 PIC와 참조점이 고르게 배치된 PIC 방법으로 설계된 보 대비 최대

하중은 각각 11.3%, 9.3% 높게 나타났고, 에너지 흡수율은 각각 8.0%, 3.3% 높게 나타났다.

|

Fig. 6 Mapping using R PIC method results |

|

Fig. 7 Mapping using IR PIC method results |

|

Fig. 8 Results of 3 point bending analysis: (a) Force vs displacement curve, (b) absorbed energy |

PIC 복합재료 보의 강도를 최적화하기 위하여 머신 러닝 모델을 사용하여 인장 특성, 압축 특성, 전단 특성이 지배적인 영역으로 나누었다.

본 연구에서는 참조점을 통해 학습 데이터를 얻게 되는데, 보의 거동을 고려하여 참조점을 배치시키는 방법(IR PIC)을 제안하였고, 보의 3점

굽힘 시, 강도가 최적화되었다.

참조점을 고르게 배치시킨 방법(R PIC)을 이용하였을 때, 윗면이 트리 분류, 옆면이 k-NN, 아랫면은 SVM 분류일 때 하중

충실도는 각각 85.0%, 70.0%, 95.0%로 가장 높게 도출되었다. 그 중 옆면의 하중 충실도가 윗면과 아랫면에 비해 낮게 도출되었다.

이는 거동을 고려하지 않아 낮게 도출된 것이라 사료된다. 하중 충실도를 높이기 위하여 3축 특성 분석을 통하여 참조점을 배치하였고, 이를 통해

학습 데이터가 도출된다. 이 방법을 사용하였을 경우 배깅 트리 분류일 때, 74.0%로 가장 높은 하중 충실도를 보였다. 위의 두 가지 방법으로

복합재료 보에 매핑하여 비교하였다. 그 결과, IR PIC 방법으로 설계된 보와 R PIC 방법으로 설계된 보의 최대 하중은 각각 22.8 kN, 20.6 kN으로 IR PIC 방법으로

설계된 보가 약 9.3% 높게 나타났으며, 기존에 제안된 PIC 방법보다 더 우수한 굽힘 특성이 나타나는 것으로 확인되었다.

향후에는 본 연구 결과를 바탕으로 다양한 하중을 받는 복잡한 형상에 대한 적용과 검증이 필요할 것으로 사료된다.

이 논문은 2019년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임 (No.

2018R1D1A1B07051169).

- 1. Jeoung, S.K., and Ha, J.U., “Lightweighting Technology Development and Trends in Automotive,” Auto Journal, Vol. 40, No. 8, 2018, pp. 30-34.

- 2. Jeoung, S.K., and Lee, P.C., “Trends of Lightweight Automotive using Polymer Based Materials,” Auto Journal, Vol. 36, No. 3, 2014, pp. 27-32.

- 3. Lee, H.W., Ha, J.W., Ko, K.Y., and Lee, P.C., “Trends of Polymer based Lightweight Materials Technology in Automotive,” Polymer Science and Technology, Vol. 29, No. 9, 2018, pp. 505-509.

- 4. Kim, D.Y., Cheon, S.S., Kim, B.K., and Jong, C.H., “Absorption Energy Analysis due to the Cross-Section Changes in the Lightweight Seat Frame,” Proceedings of KSPE 2015 Autumn Conference, Jeongseon, Korea, 2015, pp. 98-99.

- 5. Na, H.J., Chun, J.S., and Cho, K.S., “Development of CFRP Tubes for the Light-Weight Propeller Shaft of 4WD SUV Vehicles,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 17, No. 4, 2018, pp. 32-38.

- 6. Chun, D.M., and Ahn, S.H., “Change of Mechanical Properties of Injection-Molded Glass-Fiber-Reinforced Plastic (GFRP) According to Temperature and Water Absorption for Vehicle Weight Reduction,” Transactions of the Korean Society of Mechanical Engineers - A, Vol. 37, No. 2, 2013, pp. 199-204

-

- 7. Belingardi, G., Beyene, A.T., and Koricho, E.G., “Geometrical Optimization of Bumper Beam Profile Made of Pultruded Composite by Numerical Simulation,” Composite Structures, Vol. 102, 2013, pp. 217-225.

-

- 8. Kim, D.H., Kim, H.G., and Kim, H.S., “Design Optimization and Manufacture of Hybrid Glass/carbon Fiber Reinforced Composite Bumper Beam for Automobile Vehicle,” Composite Structures, Vol. 131, 2015, pp. 742-752.

-

- 9. Jeong, C.H., Ham, S.W., Kim, G.S., and Cheon, S.S., “Development of the Piecewisely-integrated Composite Bumper Beam Based on the IIHS Crash Analysis,” Composite Research, Vol. 31, No. 1, 2018, pp. 37-41.

-

- 10. Ham, S.W., Cheon, S.S., and Jeong, K.Y., “Strength Optimization of Piecewise Integrated Composite Beam through Machine Learning,” Transactions of the Korean Society of Mechanical Engineers – A, Vol. 43, No. 8, 2019, pp. 521-528.

- 11. Lantz, B., Machine Learning with R, 2nd ed., Packt Publishing, UK, 2015.

- 12. Bai, Y., and Wierzbicki, T., “A New Model of Metal Plasticity and Fracture with Pressure and Lode Dependence,” International Journal of Plasticity, Vol. 24, 2008, pp. 1071-1096.

-

This Article

This Article

-

2019; 32(5): 216-221

Published on Oct 31, 2019

- 10.7234/composres.2019.32.5.216

- Received on Oct 7, 2019

- Revised on Oct 30, 2019

- Accepted on Oct 31, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Seong S. Cheon

-

Department of Mechanical Engineering, Graduated School, Kongju National University

- E-mail: sscheon@kongju.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.