- Separation of Non-covalently Functionalized Graphene Nanoplatelets via Salting-out Process

Joonhui Kim*, Sung Chan Yoo*, Jaemin Cha*, Hojin Ryu**, Soon Hyung Hong*†

*Department of Material Science and Engineering, Korea Advanced Institute of Science and Technology

*†Department of Material Science and Engineering, Korea Advanced Institute of Science and Technology,

Corresponding author (E-mail: shhong@kaist.ac.kr)

**Department of Nuclear and Quantum Engineering, Korea Advanced Institute of Science and Technology- 염석법을 이용한 비공유 기능기화된 그래핀 나노플레이트렛의 분리 공정 연구

김준희* · 유승찬* · 차재민* · 류호진** · 홍순형*†

Graphene nanoplatelets (GNP), one of the graphene derivatives is famous as the most proper candidate for industrial applications. However, current performance of GNPs as reinforcing filler in composites is limited by their agglomeration and physicochemical heterogeneity. Herein, an approach to produce non-covalently functionalized GNPs (F-GNPs) is reported which possesses potential to be extended as the industrial level of mass production. The one-step functionalization process uses melamine, a low-cost chemical, to prevent agglomeration and dispersion in polar solvents. Furthermore, a purification strategy called salting-out process based on differences in the dispersibility of the individual F-GNP flakes is reported to separate F-GNPs. The functionalization and separation process developed in this paper provides a strategy to use GNPs at the industrial level in composite applications.

그래핀 나노플레이트렛(GNP)은 현시점에서 가장 산업화 적용에 가까운 그래핀으로 알려져 있다. 하지만 현재 GNP는 그 우수한 생산량에도 불구하고 응집현상과 물리화학적 불균질성으로 인해 복합재에서의 강화재로 사용되기에는 제한이 존재한다. 본 연구에서는 이러한 GNP의 문제 해결을 위해 산업화 레벨의 대량생산 공정으로 확장 가능한 비공유 기능기화공정을 이용하여 GNP를 기능기화하였다. 본 기능기화 공정은 저렴한 물질로 알려진 멜라민을 사용하여 GNP의 응집현상을 방지하는 동시에 극성 용매내에서의 분산성을 향상시켰다. 뿐만 아니라 기능기화된 GNP의 분산성의 차이를 이용한 염석법 공정을 적용, GNP를 크기 별로 정제하였다. 이처럼 본 연구는 언급한 기능기화와 분리 공정을 기반으로 하여 GNP의 복합소재/부품 산업 응용을 위한 전략을 제시하였다.

Keywords: 그래핀 나노플레이트렛(Graphene Nanoplatelet), 비공유기능기화(Non-covalent Functionalization), 염석법(Salting-out Process)

그래핀(Graphene)은 sp2 구조의 탄소 원자가 육각형으로 배열된 2차원 나노물질로 높은 기계적 물성, 열전도도, 전하이동도, 비표면적 등의 우수한 특성을 지녀 향후 고강도소재, 열전달소재, 전자소재 및 에너지 소재 등 다양한 분야에 응용되고 활용될 수 있을 것으로 전망된다. 그러나 2004년 발견된 이후 약 15년의 시간이 지났지만 아직까지 그래핀의 상용화 연구는 현재진행형이다.

현재까지 알려진 그래핀 제조 방식은 상향식(bottom-up)과 하향식(top-down)으로 구별되며 주로 상향식의 화학 기상 증착법과 하향식의 흑연을 산 처리하는 Hummer’s method 공정 및 기계적 박리법이 대표적으로 알려져 있다[1]. 특히 개중에서도 하향식으로 제조되는 산화그래핀(Graphene oxide)이나 그래핀 나노플레이트렛(GNP: Graphene Nanoplatelet)에는 제조공정에서 생성된 산화 기능기들이 존재한다. 이러한 기능기들로 인해 하향식으로 제조된 그래핀은 그래핀 특유의 물성을 강화재로 활용할 수 있는 그래핀 복합 재료의 제조에 필수적으로 쓰이는 용액 기반 공정을 적용하기에 적합하다. 특히 GNP는 흑연에서 박리되어 제조되며 10 nm 이하의 두께를 지니는 동시에 생산량이 타 방식으로 제조되는 그래핀에 비해 월등해 현재 그래핀의 상업화에 가장 적합하다고 평가받고 있다[2]. 다만, 이러한 GNP는 다음과 같은 두 가지 문제점들이 크게 지적된다. 첫째로 GNP는 높은 반데르발스(van der Walls) 힘으로 인해, 기지 안에서 쉽게 응집체를 형성한다. 이러한 응집체들은 복합 재료 내에서 결함으로 작용하여 복합체의 물성을 저하시키는 동시에 불균일한 특성을 보이게 한다. 둘째로는 현재 제조되는 GNP는 균일하지 않게 박리되어 크기의 분포가 매우 넓기에 복합재 내에 강화제로 사용하였을 때 제품의 불균질성을 초래하고 신뢰성을 저하시킨다.

언급된 GNP의 문제점 중 응집체 형성을 해결하기 위해서 계면활성제, 도핑, 복합화 등 다양한 전략들이 연구되었다. 개중에서 기능기화 공정은 반데르발스 힘, 공유 결합, 전자 전이 상호작용, π-π 상호작용 등 다양한 공정으로 여러 유기분자들을 GNP 표면에 부착시키는 것으로 그래핀들 간의 응집현상을 방지하는 동시에 용매 내 에서의 분산성을 증대시킨다는 장점이 있다. 특히 π-π 상호작용은 GNP의 표면과 기능기 분자 간의 비편재화된 결합을 통하여 기능기화하는 공정으로 그 결합력이 우수하며 그래핀 표면에 손상을 가하는 공유기능기화 공정과는 달리 결함을 최소화하는 비공유기능기화 공정이기에 GNP의 기능기화에 적합하다[3].

뿐만 아니라 GNP의 크기불균일성을 해결하기 위해서 본 연구에서는 염석법을 적용하였다[4]. 현재 그래핀의 크기 별 분리에 사용되는 방법은 분리막의 기공크기차를 이용한 필터링 공정, 용액 내의 콜로이드들 간의 밀도차를 이용한 원심분리 공정 등이 존재하지만 언급된 공정들은 크기 분리 범위와 분리정밀도가 제한되어 있는 실정이다. 그렇기에 본 연구에서는 용액내 염을 더하며 이 때 투입하는 염의 양을 조절하여 용액 내 용해도를 제어함으로써 GNP를 선택적으로 분리, 침전시킬 수 있는 염석법을 사용하였다. 특히 염석법은 그래핀의 크기나 밀도를 공정변수로 두어 분리하는 타 공정과는 달리 용해도를 공정변수로 두는 공정으로 대량생산 공정에 적합하다는 장점을 지니고 있어 대량으로 생산되는 GNP의 크기 별 분리기술로 적합하다. 뿐만 아니라 염석법은 염의 농도를 조절함으로써 극성 용매내 분산성이 우수한 산화그래핀을 크기 별로 분리함으로써 분산이 가능한 저차원 탄소물질을 분리할 수 있다는 가능성을 보여주었다[5].

본 연구에서는 기능기화 물질로써 멜라민(melamine)을 사용하여[6] GNP를 비공유기능기화 하여 분산성을 크게 향상시켰으며 동시에 기능기화된 GNP에 염석법을 적용해 최초로 GNP를 크기 별로 분리하여 이의 분리정밀도 및 회수율을 분석하였다. 또한, 분리된 GNP의 화학적 특성을 라만 분광분석법으로 측정하였다.

본 연구에서 사용된 GNP는 XG Science에서 구매한 M-15 Grade를 사용하였으며 기능기화 물질로 사용된 멜라민과 용액인 N,N-dimethylforamide (DMF) 및 염석법에 사용된 황산암모늄((NH4)2SO4)은 Sigma Aldrich에서 구매 후 사용하였다.

비공유 기능기화를 위하여 100 mg의 GNP는 동량의 멜라민과 함께 200 ml의 DMF 용액 내에서 1시간 동안 초음파 공정처리를 거쳤다. 이후 GNP 현탁액은 75 rpm에서 24시간동안 볼밀링으로 비공유 기능기화되었다. 볼밀링 공정이 끝난 후 현탁액은 진공필터링으로 DMF 용액을 제거하였으며 이후 상온 진공상태에서 완전히 말려 기능기화된 GNP 분말을 제조하였다(F-GNP; Functionalized GNP).

기능기화된 GNP 분말은 0.2 mg/ml의 농도로 3차증류수 용액 내에서 초음파 공정처리를 거쳐 분산되었다. 분산된 GNP 현탁액은 5 mM의 농도로 황산암모늄을 교반공정으로 녹인 후 5분간 원심분리하여 상청액과 침전물을 분리하였다. 남은 상청액은 황산암모늄 농도를 10 mM의 농도로 증가시킨 후 원심분리하여 침전물을 분리하였으며 언급된 공정은 20 mM 및 30 mM의 농도에서 반복되었다. 분리된 침전물들은 초음파 처리로 물에 재분산되었고, 24시간의 투석공정으로 침전물 내 염을 제거하였다. 이후 침전물은 진공필터링으로 용액이 제거된 후 상온 진공상태에서 완전히 말려 크기 별로 분리된 GNP 분말을 제조하였다.

기능기화된 GNP 및 크기별로 분리된 GNP는 주사전사현미경(SEM: model SU 5000, Hitachi) 및 투과전자현미경(TEM: model Tecnai Gs F30, FEI)을 이용해 미세조직을 관찰하였다. 뿐만 아니라 기능기화된 그래핀 나노플레이트렛의 화학적 분석을 위해 FT-IR(model FT-IR 4100, Jasco), TGA(model Labsys.Evo, Setaram), Raman(model ARAMIS, Horiba Jobin Yvon), UV-Vis (model UV-1800, Shimadzu)의 분석방법이 사용되었다.

본 연구는 GNP의 기능기화를 위해 볼밀링 공정을 사용하였다. 볼밀링 공정은 화학적 결합 및 결함을 부여하는 타 공유기능기화 공정과는 달리 GNP의 표면의 탄소 육각링 및 기능기 분자로 사용한 멜라민의 방향족 고리간의 π-π 상호작용을 응용한 비공유기능기화 공정으로 그래핀에 부여되는 결함을 최소화한 기능기화 공정이다. 뿐만 아니라 기능기화 공정 중 가장 양산화에 적합하다는 장점을 가지고 있어 산업계에서 주로 이용되고 있다.

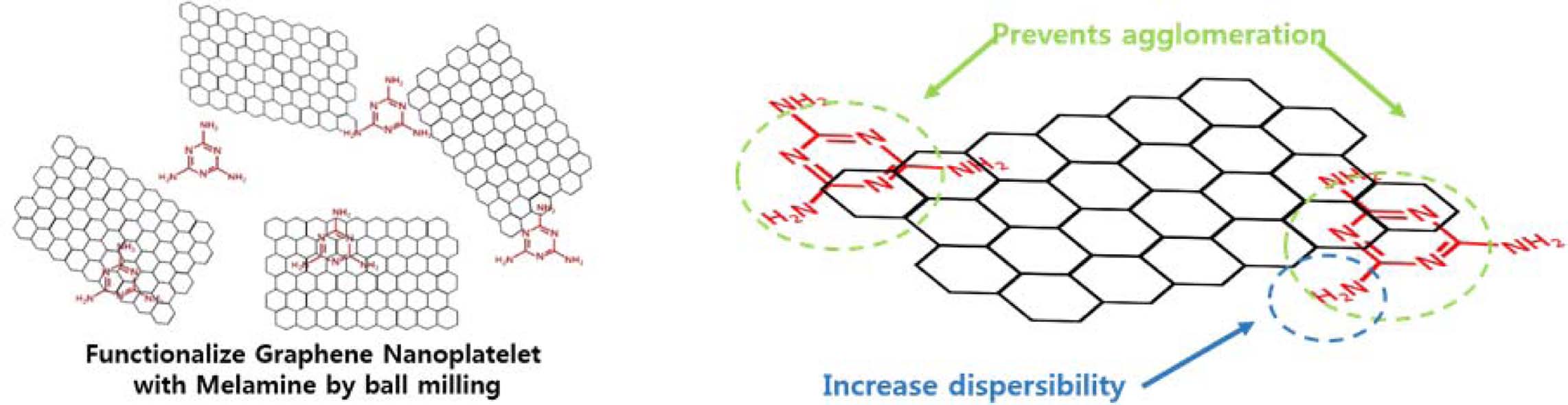

Fig. 1은 GNP의 기능기화 과정을 개략도 화한 것으로 멜라민이 GNP 표면에 결합하는 것을 나타내었다. 이때 결합된 멜라민은 아민기(-NH2)를 통해 극성 용매 내에서 분산성을 증가시키는 역할을 하며, 동시에 GNP와의 π-π 상호작용으로 GNP들간의 뭉침현상을 방지한다.

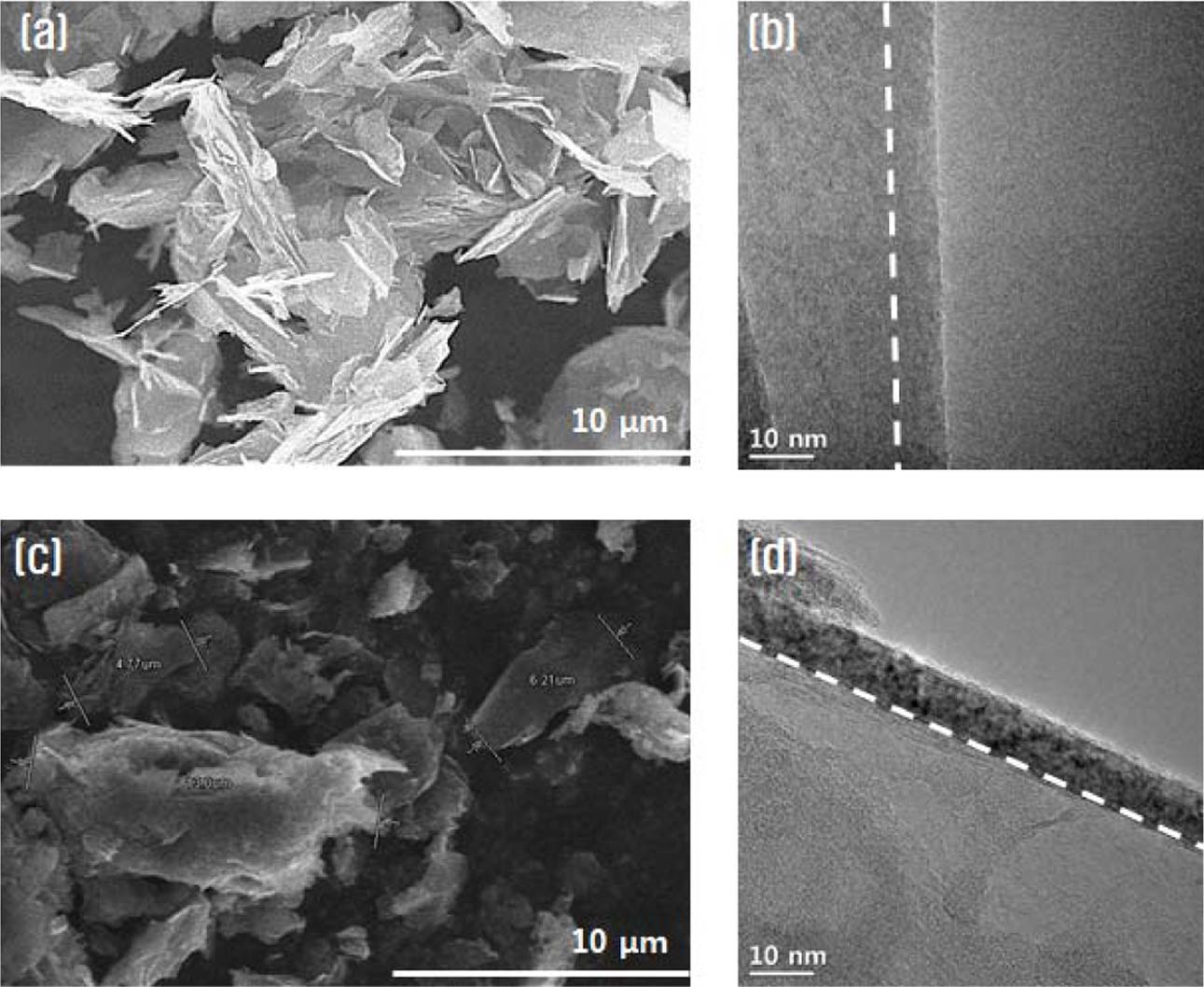

기능기화된 GNP의 미세조직의 분석을 위해 주사전사현미경(SEM) 및 투과전자현미경(TEM)을 사용하였다. Fig. 2a, b는 원 GNP를, Fig. 2c와 d는 기능기화 후를 분석한 것으로 볼밀링 공정이후에도 GNP의 형태와 두께에는 큰 차이가 없는 것을 확인할 수 있었다. 차이가 있다면 기능기화 전의 GNP의 크기가 5~30 μm, 평균 15 μm인 반면 기능기화된 GNP의 크기는 3~15 μm, 평균 10 μm로 입도분포가 볼밀링 공정 동안 발생한 분쇄 에너지로 인해 줄어든 것을 확인할 수 있었다.

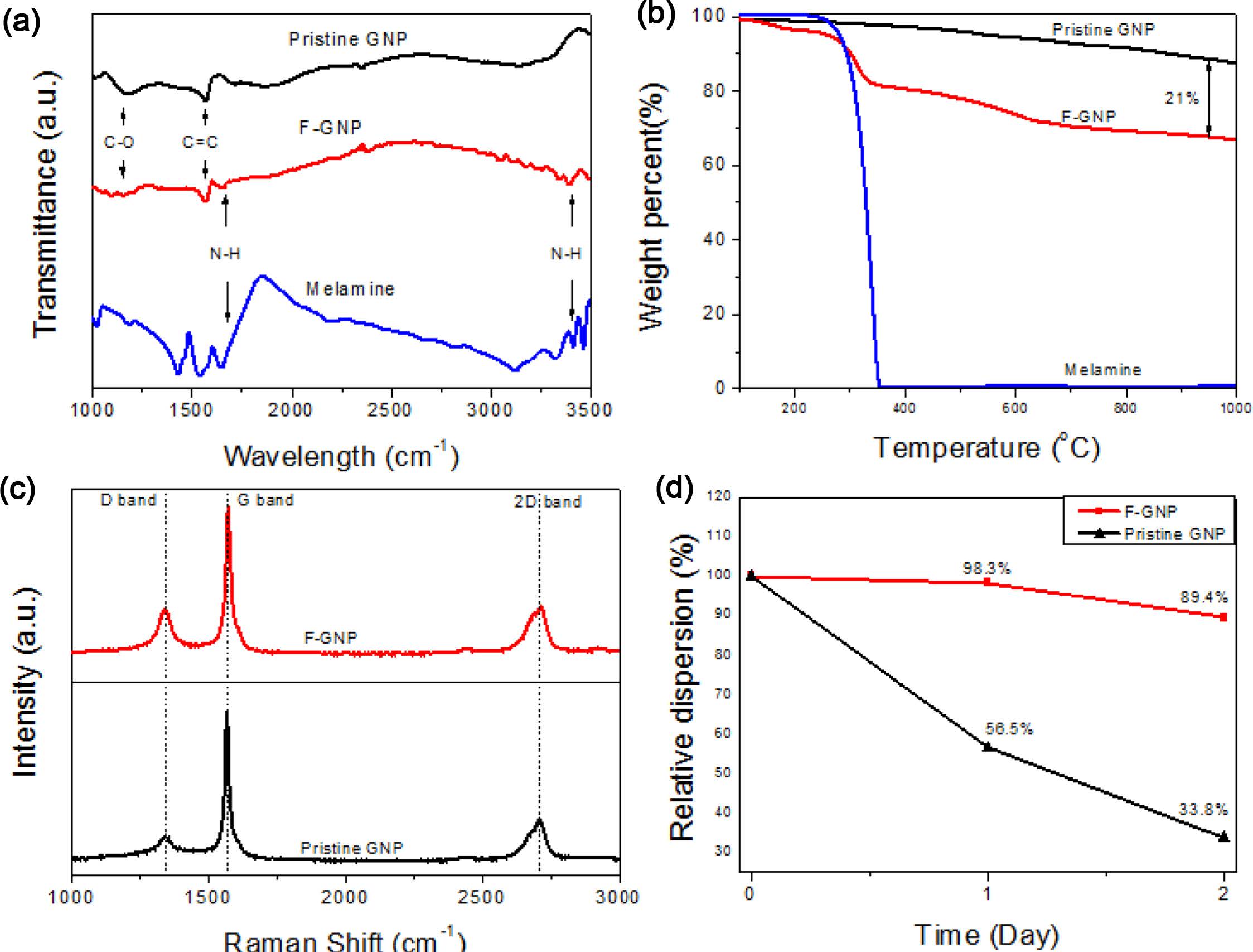

Fig. 1에서 언급했듯이 멜라민이 실제로 기능기화 여부의 확인을 위해 화학적 분석인 푸리에변환 적외선 분광분석(FT-IR), 열중량분석(TGA), 라만 분광분석(Raman) 자외 및 적외선 분광분석(UV-Vis)을 진행하였다. Fig. 3a는 GNP, 기능기화된 GNP, 멜라민의 FT-IR 분석 결과로 본 분석에서는 기능기화된 GNP 표면의 아민기(-NH2)의 존재를 확인할 수 있었다. 분석 결과를 보면 원 GNP의 1570 cm-1(C=C stretching), 1150 cm-1(alcoholic C-O)의 피크를 포함하여 기능기화된 GNP의 표면에서는 멜라민의 피크인 1640 cm-1(N-H bending), 3408 cm-1(N-H stretching vibration) 역시 관측할 수 있었다[7]. 이는 멜라민이 볼밀링 공정을 통해 GNP 표면에 기능기화되었다는 것을 의미한다.

Fig. 3b는 GNP, 기능기화된 GNP, 멜라민의 아르곤 분위기에서의 TGA 분석결과이다. 멜라민의 경우에는 250oC에서 열분해가 시작되어 완전히 분해됨을 확인하였지만 GNP는 지속적인 미량의 열분해를 확인할 수 있었다. 기능기화된 GNP는 멜라민과 그래핀 나노플레이트렛 그래프와 흡사한 형태를 보였으며 이를 통해 계산한 결과 기능기화된 멜라민의 무게분율은 약 21%인 것으로 확인하였다.

Fig. 3c는 GNP, 기능기화된 GNP의 라만 분석으로 본 분석을 통해 1350 cm-1(D band), 1580 cm-1(G band), 2700 cm-1(2d band)의 피크를 확인할 수 있었으며, ID/IG 값이 기능기화 전후로 0.227에서 0.365로 증가한 것을 확인할 수 있었다. 2차원 소재에서 ID/IG 값은 증가할수록 결함 및 그래핀 내 sp3 결합이 증가함을 의미하기에 미세조직으로 형태의 차이는 뚜렷이 드러나지 않았지만 실지로는 기능기화 공정이 그래핀에 약간의 결함을 부여하였음을 의미한다. 뿐만 아니라 라만 분석을 통하여 2D band 역시 형태와 수치 차이를 보임을 확인하였다. 2D band는 그래핀 판상 사이의 π-π 상호작용 정도 및 층수가 증가할 때 적색편이를 하는 성질이 있으며 이는 멜라민과 GNP 간의 π-π 상호작용으로 인한 기능기화에도 동일하게 적용된다. 기능기화된 GNP의 2D band 값은 기능기화 전후로 2708 cm-1에서 2721 cm-1로 증가하였고 이는 GNP 표면과 멜라민이 π-π 상호작용한다는 것을 의미한다[8].

Fig. 3d는 GNP 및 기능기화된 GNP의 극성 용매인 물에서의 분산안정성을 UV-Vis로 분석한 것으로 분석 파장은 550 nm을 사용하였다. 이때 GNP의 분산성이 이틀 이후 66% 감소하는 반면, 기능기화된 GNP의 분산성은 10% 감소하여 멜라민이 효과적으로 GNP에 분산성을 부여한 것을 확인하였다.

|

Fig. 1 Schematic illustration of the F-GNPs and the functionalization process with melamine |

|

Fig. 2 Microstructure analysis of pristine GNPs and F-GNPs |

|

Fig. 3 Analyses of the chemical compositions of pristine GNPs and F-GNPs. (a) FT-IR spectra, (b) TGA spectra, (c) Raman spectra, (d) UV-vis spectra |

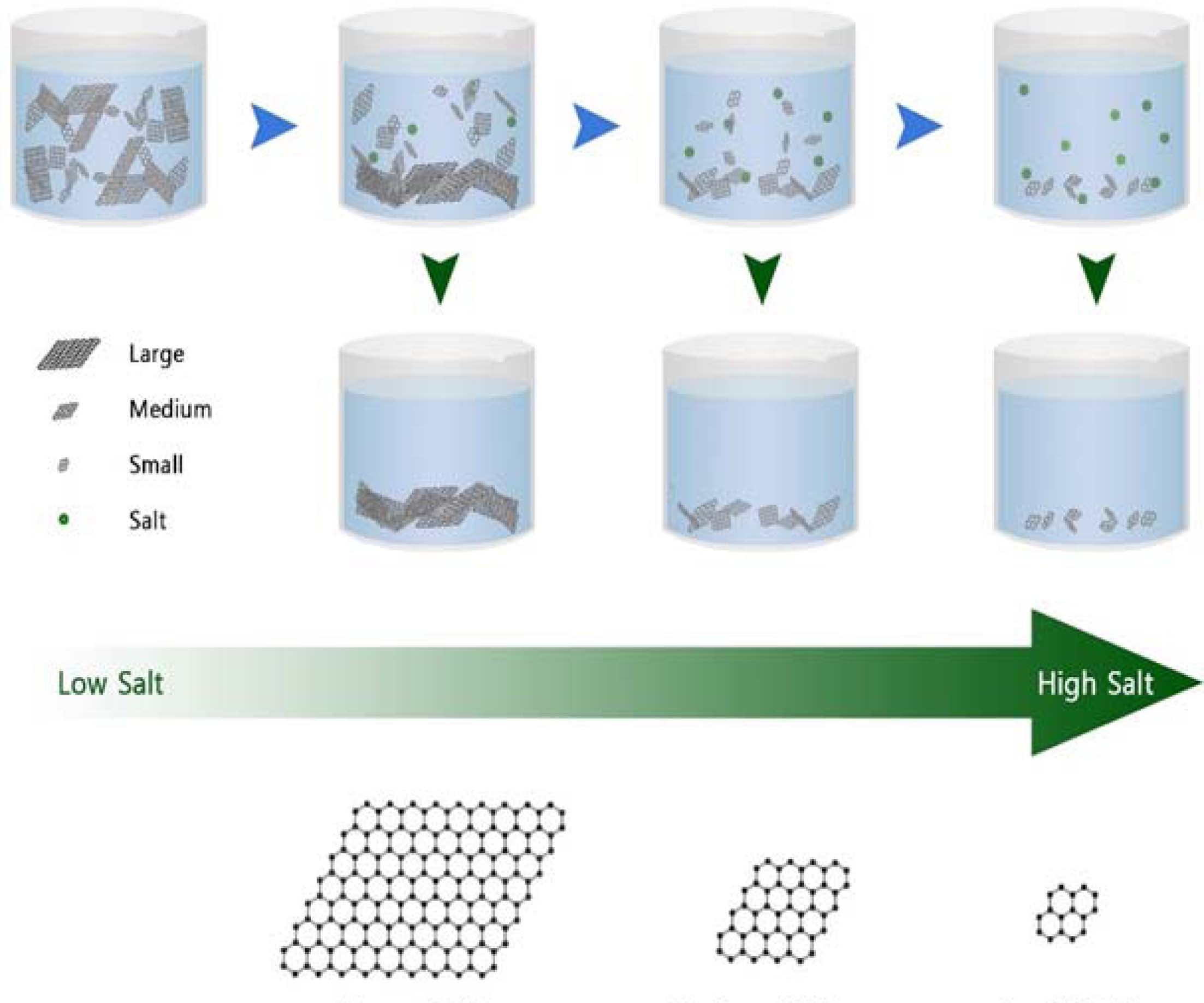

GNP의 크기 별 분리를 위해 본 연구에서는 염석법을 사용하였다. 염석법은 생물학에서 주로 단백질 정제에 사용되는 공정으로 염의 농도를 점진적으로 증가시켜 용액이 포화되면 낮은 분산성을 가지는 분자가 침전되는 원리를 이용한 공정이다. 또한 그 간편함으로 인해 현재 다양한 산업계와 과학분야에서 사용되고 있다.

용해도가 다른 단백질 집합처럼 GNP 역시 분산성이 다른 다양한 크기 범위의 그래핀 간의 집합이기에 마찬가지로 염석법을 적용가능하다. 이는 GNP의 기능기화와도 관련이 있는데, GNP의 크기가 클수록 GNP 표면에 존재하는 멜라민의 친수성 성질보다 GNP의 sp2 탄소 네트워크로 인해 발현되는 소수성의 영향이 강해져 분산성이 낮아지는 것에 기인한다. 반면 GNP의 크기가 작아지면 멜라민의 친수성 성질이 강해지기에 분산성이 향상되므로 GNP의 용해도는 크기와 상관관계를 가짐을 알 수 있다[9]. 즉, 염석법을 적용가능하다.

Fig. 4는 염석법을 통한 GNP의 분리 과정을 개략도로 나타내었으며 염의 농도가 낮을 때는 상대적으로 큰 크기 범위의 GNP가 석출되지만 염의 농도가 증가할수록 더 작은 크기 범위의 GNP가 석출되는 것을 나타내었다. 이때 사용한 염은 Hofmeister series에서 가장 석출성이 우수한 황산암모늄[10]을 사용하였다.

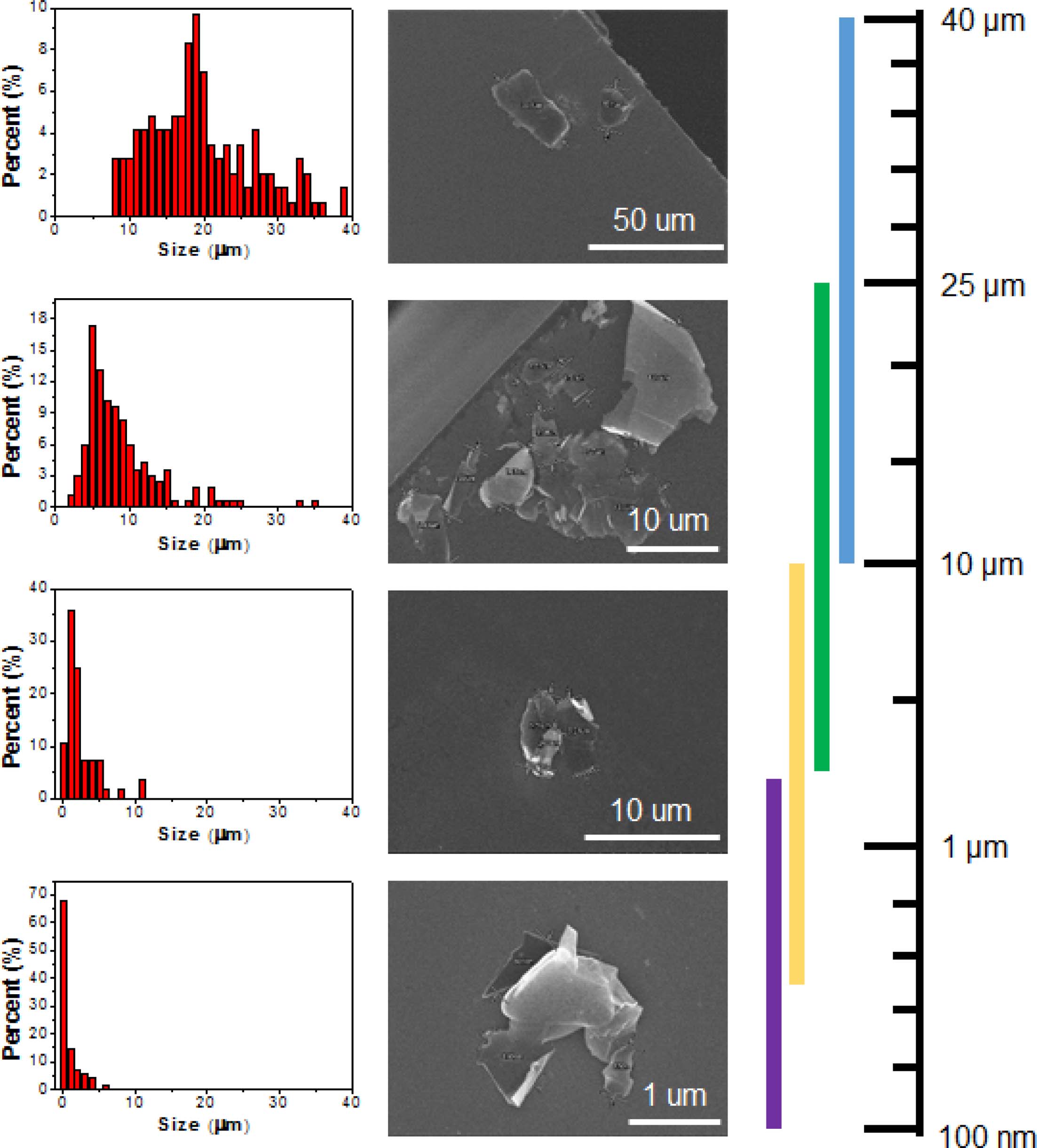

Fig. 5는 염석법을 사용하여 각각 다른 4개의 염농도(5 mM, 10 mM, 20 mM, 30 mM)에서 GNP를 분리하였을 때의 입도분포표 및 미세조직을 SEM으로 분석한 결과이다. 염석법을 적용한 결과, 염 농도 별로 GNP의 특징적인 크기 범위 차를 확인하였다. 각각의 염 농도에서 그래핀 나노플레이트렛의 크기를 확인하기 위해 40개의 미세조직을 관측하였으며 이때 분리된 GNP의 크기는 15~40 μm (5 mM), 5~ 15 μm (10 mM), 1~5 μm(20 mM), < 1 μm(30 mM)로 염석법이 성공적으로 GNP을 크기 별로 분리하였음을 확인하였다. 이는 기능기화된 GNP가 용매에 분산되었을 때 단백질과 비슷한 거동을 보였단 것을 의미한다.

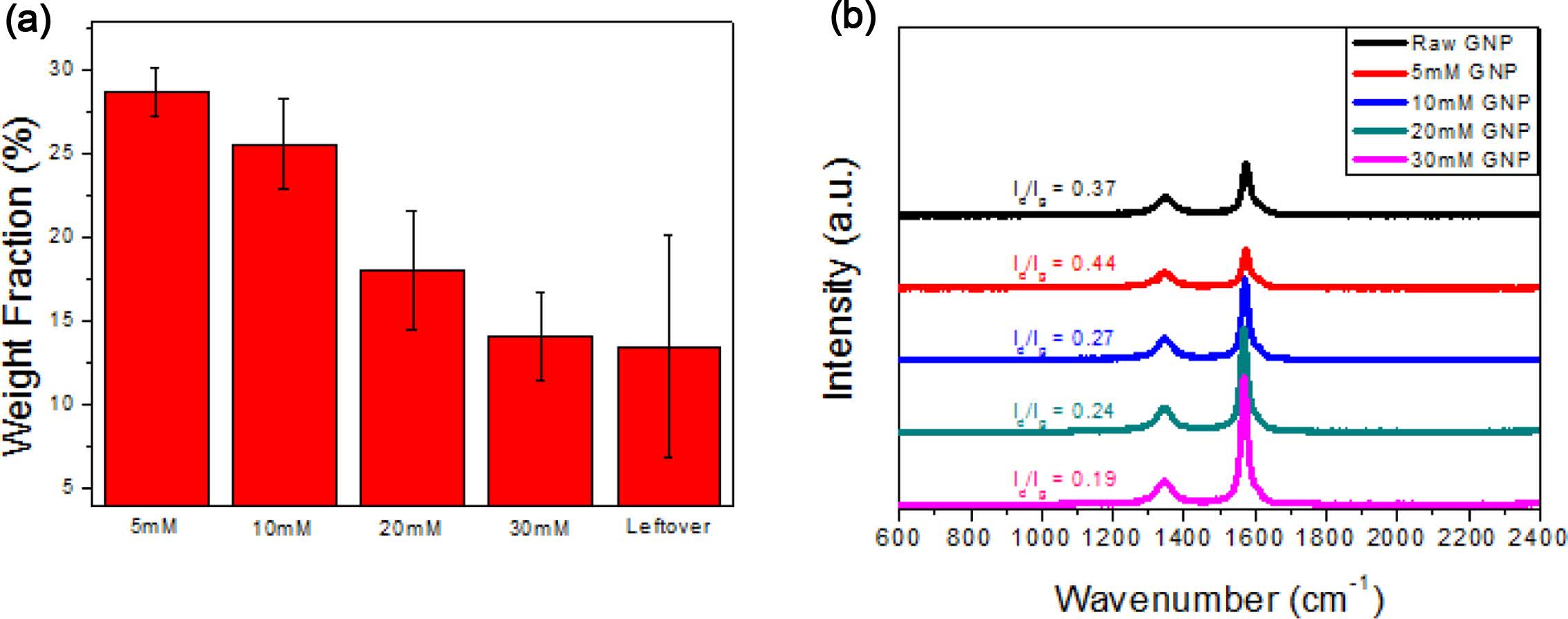

Fig. 6은 염 농도별 분리된 GNP의 무게분율 및 분리된 GNP의 라만 분석 결과이다. Fig. 6a에서 확인 가능하듯이 각각의 무게 분율은 28.7 wt%(5 mM), 25.6 wt%(10 mM), 18.1 wt%(20 mM), 14.1 wt%(30 mM)이며 무게의 합은 86.5wt%이다. 또, 무게가 크기의 제곱에 비례하는 것을 감안하면 실질적으로 기능기화된 GNP에 가장 많이 존재하는 크기는 1 μm 이하임을 확인하였다. 또, Fig. 6b는 분리된 GNP의 라만 분석 그래프로 본 분석을 통해 크기 별 그래핀 나노플레이트렛의 화학적 특성인 ID/IG 값을 측정하였다. 결함 및 그래핀 내 sp3 결합이 증가함을 의미하는 ID/IG 값은 5 mM에서 가장 높은 0.44를 기록하였으며 크기가 작아질수록 점점 감소하는 경향을 보여 30 mM에서는 0.19로 절반 이하로 감소하였다[11]. 이는 GNP의 크기가 클수록 볼밀링 공정 도중 충돌에너지의 영향을 많이 받아 결함도가 증가하였음을 의미한다.

|

Fig. 4 Schematic of the salting-out mechanism and separation of F-GNPs |

|

Fig. 5 Size distribution of the F-GNPs separated by salting-out |

|

Fig. 6 Physicochemical characterization of separated F-GNPs (a) Weight fraction, (b) Raman spectra |

본 연구에서는 GNP를 기능기 물질인 멜라민을 이용하여 기능기화하였으며 이에 염석법을 적용, GNP를 크기 별로 분리하였다. 아민기를 가지고 있는 멜라민은 저렴할 뿐만 아니라 π-π 상호작용을 통한 단일 공정으로 GNP에 거의 손상을 입히지않는 비공유기능기화가 가능하기에 양산 공정에 적합하다. 이렇게 기능기화된 GNP는 화학적 분석을 통해 성공적으로 멜라민으로 기능기화됨을 확인하였으며 동시에 분산성 역시 크게 향상됨을 확인하였다. 이후 기능기화된 GNP는 각 나노플레이트의 크기 별 분산성 차이를 이용, 염의 농도를 변화시키며 정밀하게 크기 별로 분리되었다. 염석법으로 분리된 GNP는 86.5%의 회수율을 보였으며 폭넓은 크기 범위 내에서도 목표로 하는 GNP를 분리할 수 있음을 확인하였다.

본 논문은 2019년도 정부(과학기술정보통신부)의 재원으로 한국연구재단-나노·소재기술개발사업의 지원을 받아 수행된 연구임(2016M3A7B4905630).

- 1. Bhuyan, M.S.A., Uddin, M.N., Islam, M.M., Bipasha, F.A., and Hossain, S.S., “Synthesis of Graphene”, International Nano Letters, Vol. 6, No. 2, 2016, pp. 65-83.

-

- 2. Kalaitzidou, K., Fukushima, H., and Drzal, L.T., “Multifunctional Polypropylene Composites Produced by Incorporation of Exfoliated Graphite Nanoplatelets”, Carbon, Vol. 45, No. 7, 2007, pp. 1446-1452.

-

- 3. Wu, Y.H., Yu, T., and Shen, Z.X., “Two-dimensional Carbon Nanostructures: Fundamental Properties, Synthesis, Characterization, and Potential Applications”, Journal of Applied Physics, Vol. 108, No. 071301, 2010, pp. 1-38.

-

- 4. Ryu, S., Lee, K., Hong, S.H., and Lee, H., “Facile Method to Sort Graphene Quantum Dots by Size Through Ammonium Sulfate Addition”, RSC Advances, Vol. 4, 2014, pp. 56848-56852.

-

- 5. Ryu, S., Lee, B., Hong, S., Jin, S., Park, S., Hong, S.H., and Lee, H., “Salting-out as a Scalable, In-series Purification Method of Graphene Oxides from Microsheets to Quantum Dots”, Carbon, Vol. 63, 2013, pp. 45-53.

-

- 6. Cha, J., Kim, J.H., Ryu, H.J., and Hong, S.H., “Fabrication and Mechanical Properties of Carbon Fiber Reinforced Polymer Composites with Functionalized Graphene Nanoplatelets”, Composites Research, Vol. 30, No. 5, 2017, pp. 316-322.

-

- 7. Choi, E.-Y., Han, T.H., Hong, J., Kim, J.E., Lee, S.H., Kim, H.W., and Kim, S.O., “Noncovalent Functionalization of Graphene with End-functional Polymers”, Journal of Materials Chemistry, Vol. 20, 2010, pp. 1907-1912.

-

- 8. Ferrari, A.C., Meyer, J.C., Scardaci, V., Casiraghi, C., Lazzeri, M., Mauri, F., Piscanec, S., Kiang, D., Novoselov, K.S., Roth, S., and Geim, A.K., “Raman Spectrum of Graphene and Graphene Layers”, Physical Review Letters, Vol. 97, No. 187401, 2006, pp. 1-4.

-

- 9. Cai, W., Piner, R.D., Stadermann, F.J., Park, S., Shaibat, M.A., Ishii, Y., Yang, D., Velamakanni, A., An, S.J., Stoller, M., An, J., Chen, D., and Ruoff, R.S., “Synthesis and Solid-State NMR Structural Characterization of 13C-Labeled Graphite Oxide”, Science, Vol. 321, No. 5897, 2008, pp. 1815-1817.

-

- 10. Grover, P.K., and Ryall, R.L., “Critical Appraisal of Salting-Out and Its Implications for Chemical and Biological Sciences”, Chemical Reviews, Vol. 105, No. 1, 2005, pp. 1-10.

-

- 11. Yang, D., Velamakanni, A., Bozoklu, G., Park, S., Stoller, M., and Piner, R.D., “Chemical Analysis of Graphene Oxide Films after Heat and Chemical Treatments by X-ray Photoelectron and Micro-raman Spectroscopy”, Carbon, Vol. 47, No. 1, 2009, pp. 145-152.

-

This Article

This Article

-

2019; 32(3): 134-140

Published on Jun 30, 2019

- 10.7234/composres.2019.32.3.134

- Received on Apr 23, 2019

- Revised on Jun 13, 2019

- Accepted on Jun 27, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Soon Hyung Hong

-

Department of Material Science and Engineering, Korea Advanced Institute of Science and Technology

- E-mail: shhong@kaist.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.