- A Review of Carbon-Reinforced Carbon Nanotube Fibers Composites

Dongju Lee*,**, Seongwoo Ryu**†, Bon-Cheol Ku*†

*Carbon Composite Materials Research Center, Korea Institute of Science and Technology

**Department of Advanced Materials Science and Engineering, The University of Suwon

**†Department of Advanced Materials Science and Engineering, The University of Suwon, Corresponding author (E-mail: ryu@suwon.ac.kr)

*†Carbon Composite Materials Research Center, Korea Institute of Science and Technology, Corresponding author (E-mail: cnt@kist.re.kr)- 탄소강화 탄소나노튜브 섬유 복합소재 연구 동향

이동주*,** · 류성우**† · 구본철*†

Although carbon nanotubes(CNTs) have outstanding theoretical mechanical and electrical properties, CNT fibers(CNTFs) have not yet reached that level. Particularly, tensile strength is only about 10% or less, so studies for making up for it are being actively conducted. As a way for improving mechanical strength, methods such as synthesizing long CNT, orientation, chemical cross-linking, hydrogen bonding and polymer infiltration are being studied. In this review paper, we report preparation methods for highly conductive and strong CNTF/Carbon composites through coating and infiltration followed by carbonization of carbon precursor polymers such as polyacrylonitrile (PAN) and polydopamine (PDA) on CNTFs.

탄소나노튜브는 이론적인 기계적, 전기적 물성이 우수함에도 불구하고 아직까지 그 수준에 도달하고 있지 않다. 특히나 인장 강도는 10% 미만의 수준 정도에 그치고 있어 이를 보안하기 위한 연구가 활발히 진행되고 있다. 기계적 강도를 향상하기 위한 방법으로는 긴 탄소나노튜브의 합성, 배향 외에 화학적 가교, 수소결합, 고분자 함침 등의 방법이 연구되고 있다. 본 총설 논문에서는 탄소소재의 전구체인 폴리아크릴로니트릴(PAN), 폴리도파민(PDA)을 탄소나노튜브 섬유에 코팅 또는 함침하여 탄화 공정을 거쳐 고강도 고전도성 탄소나노튜브 섬유/탄소 복합소재를 제조하는 연구를 소개하고자 한다.

Keywords: 탄소나노튜브 섬유(Carbon nanotube fibers), 탄소강화 복합재료(Carbon-reinforced composites), 기계적 강도(Mechanical strength), 전기전도도(Electrical conductivity), 폴리도파민(Polydopamine), 폴리아크릴로니트릴(Polyacrylonitrile)

탄소나노튜브(CNT)는 기계적 강도, 전기 전도도 등이 우수한 소재로 보고되어 많은 응용 가능성이 연구되고 있다[1,2]. 이러한 탄소나노튜브를 고분자와 복합체를 형성할 경우는 분산문제를 해결하기 위해 탄소나노튜브를 기능화 하는 경우가 많으며 복합체의 물성은 개별 탄소나노튜브의 분산 상태에 좌우되는 경우가 많다. 탄소나노튜브 섬유(carbon nanotube fibers: CNTF)는 개별의 탄소나노튜브를 섬유 형태의 집합체로 제조한 것으로 고분자와 복합체를 제조할 경우 분산 문제가 없으며 탄소섬유처럼 구조용 복합소재로 적용 가능하다. CNTF는 2000년 초반부터 본격적으로 연구가 진행되어 오고 있으며 화학기상 증착법(CVD), 수직성장법(VACNT), 액정방사법 등의 방법으로 제조가 가능한 것으로 알려져 오고 있다[3-8].

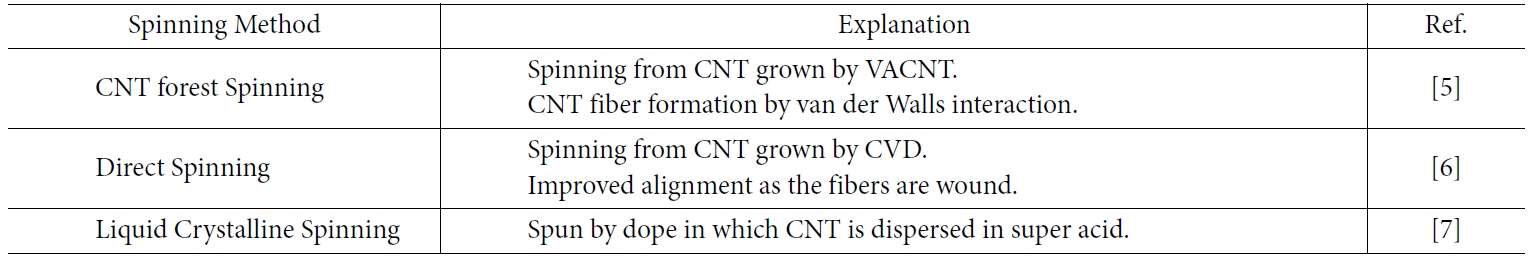

Table 1은 탄소나노튜브 섬유 제조 방법과 관련 연구 결과를 나타내고 있다.

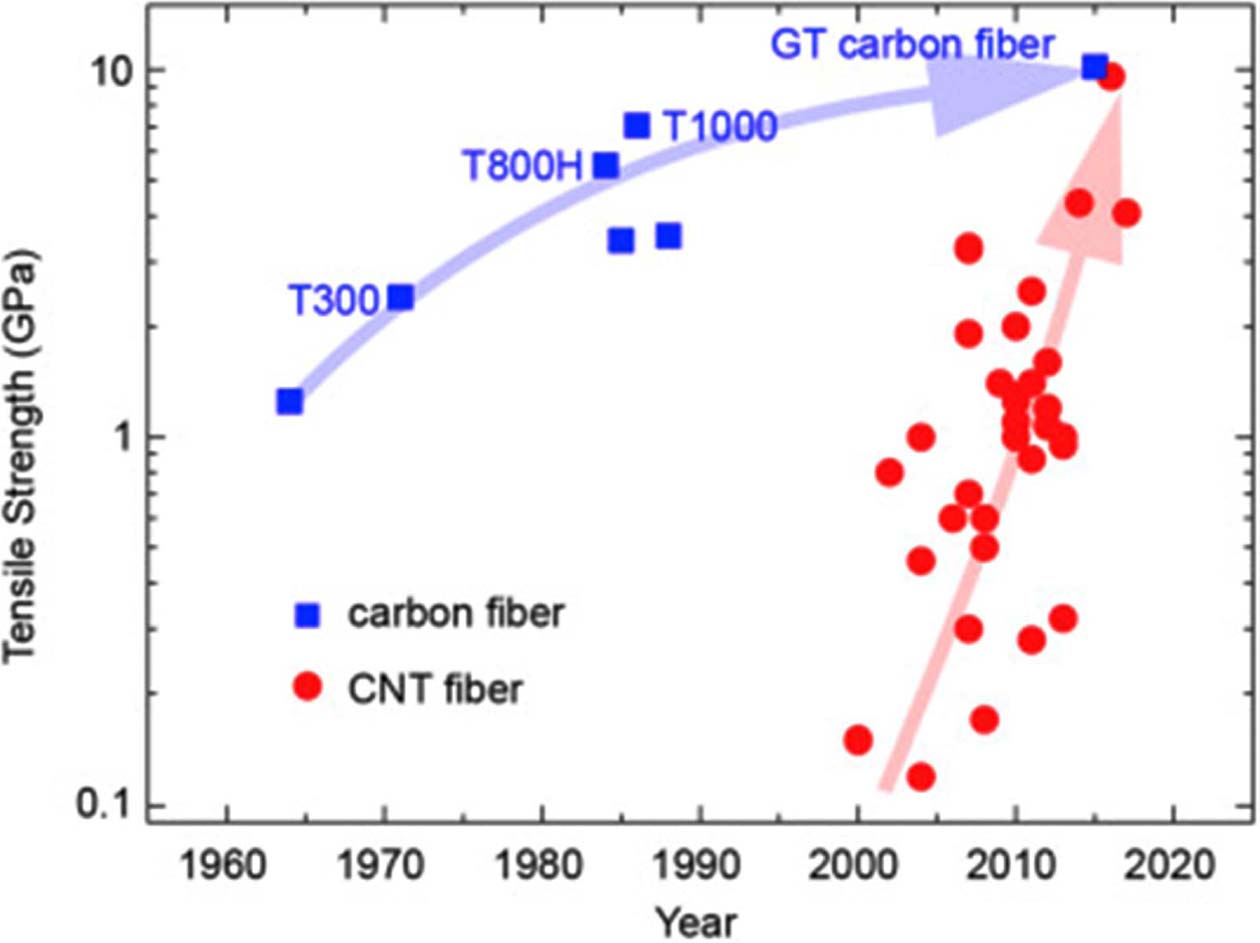

하지만, 이러한 CNTF 전기전도도(> 1000 S/cm)는 PAN계 탄소섬유(최고 750 S/cm)에 비해 우수하지만 아직까지 기계적 물성이 기존의 탄소섬유가 나타내는 강도에 미치지 못하고 있으며 이를 보완하기 위한 여러 해결책이 연구 보고되고 있다. Fig. 1은 탄소섬유와 CNTF의 연구 동향을 나타내는 것이다[9-14].

탄소섬유의 고강도화를 위해서는 개별 CNT를 길이가 긴 CNT로 합성하는 것이 중요하다[10]. 길이가 긴 CNT는 합성 부분에서 해결할 부분으로 본 논문에서는 이를 제외하고 합성된 CNTF를 고강도화 하는 방법에 대해 주로 논의하고자 한다. 합성된 CNTF를 고강도화 하는 방법에는 개별 탄소나노튜브의 기능화에 의한 수소결합[15,16], 화학 가교[17-23], 고분자 함침[24-29], 탄소복합소재[30-34] 등이 있다. 본 논문에서는 그 중에서도 탄소나노튜브 섬유에 탄소소재의 전구체 고분자를 함침한 후 열처리를 통해 탄소-탄소 복합소재화하는 연구 결과에 대해 보고하고자 한다. 특히나 이 방법의 경우는 기계적 강도뿐만 아니라 전기전도도도 동시에 향상시킬 수 있는 것으로 알려져 있다. 탄소전구체 고분자로는 탄소섬유 전구체인 폴리아크릴로니트릴(PAN) 외에 폴리도파민(PDA), Resorcinol-Formaldehyde (RF) 등을 보고하고자 한다.

|

Fig. 1 Evolution of the tensile strength of CNTF and carbon fibers. Reproduced with permission [14]. Copyright 2018, Elsevier |

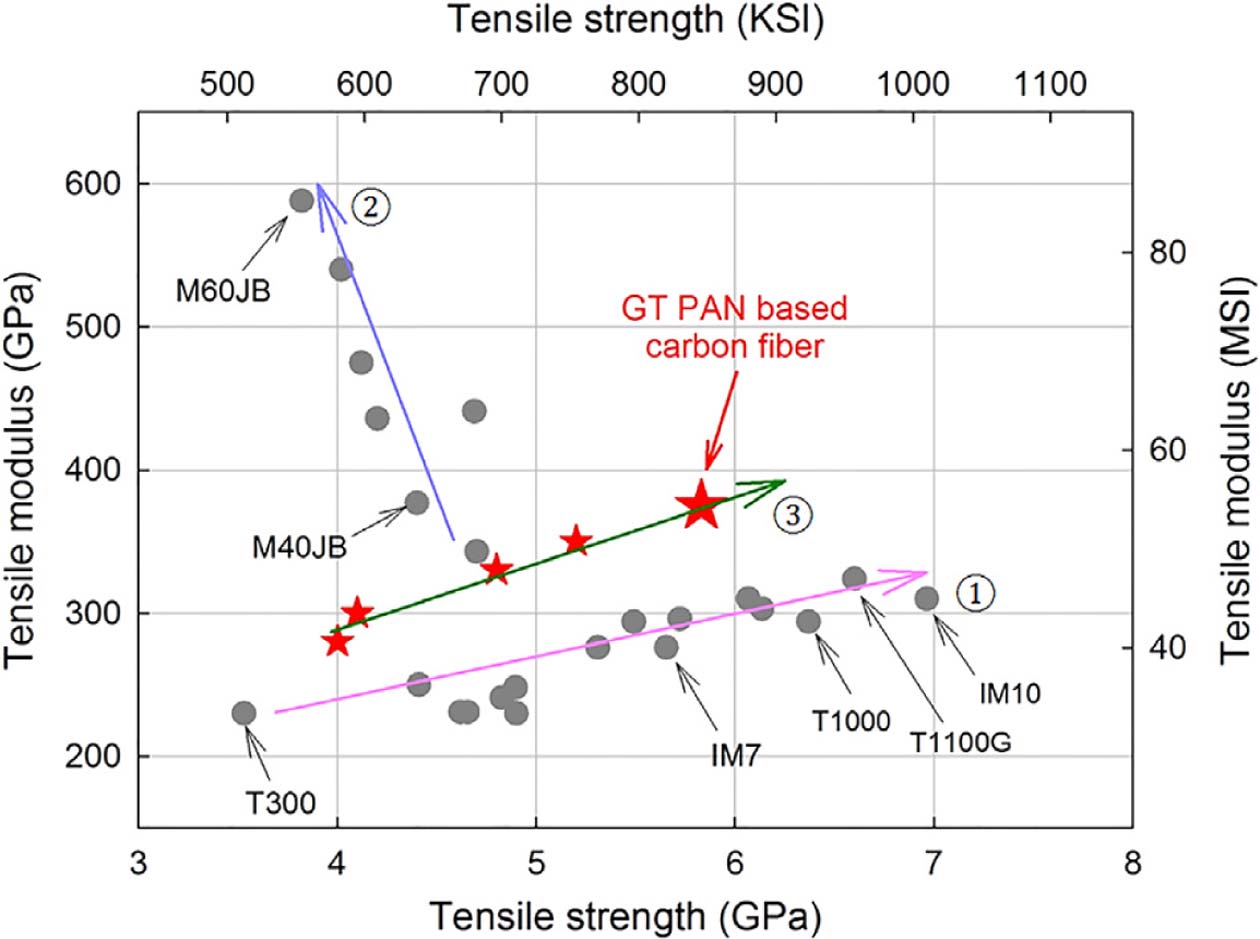

CNT를 PAN고분자와 복합화하여 탄소섬유의 강도를 향상시키는 연구는 2000년 초반부터 진행되어 오고 있다[33,34]. 이 경우 탄소섬유의 강도, 탄성률은 각각 최고 5.8 GPa, 375 GPa까지 가능한 것으로 보고하고 있다[34]. CNT를 PAN과 복합화하여 방사/안정화/탄화 할 경우 기존의 PAN고분자가 취약한 탄성률을 향상시킬 수 있는 장점이 있다(Fig. 2).

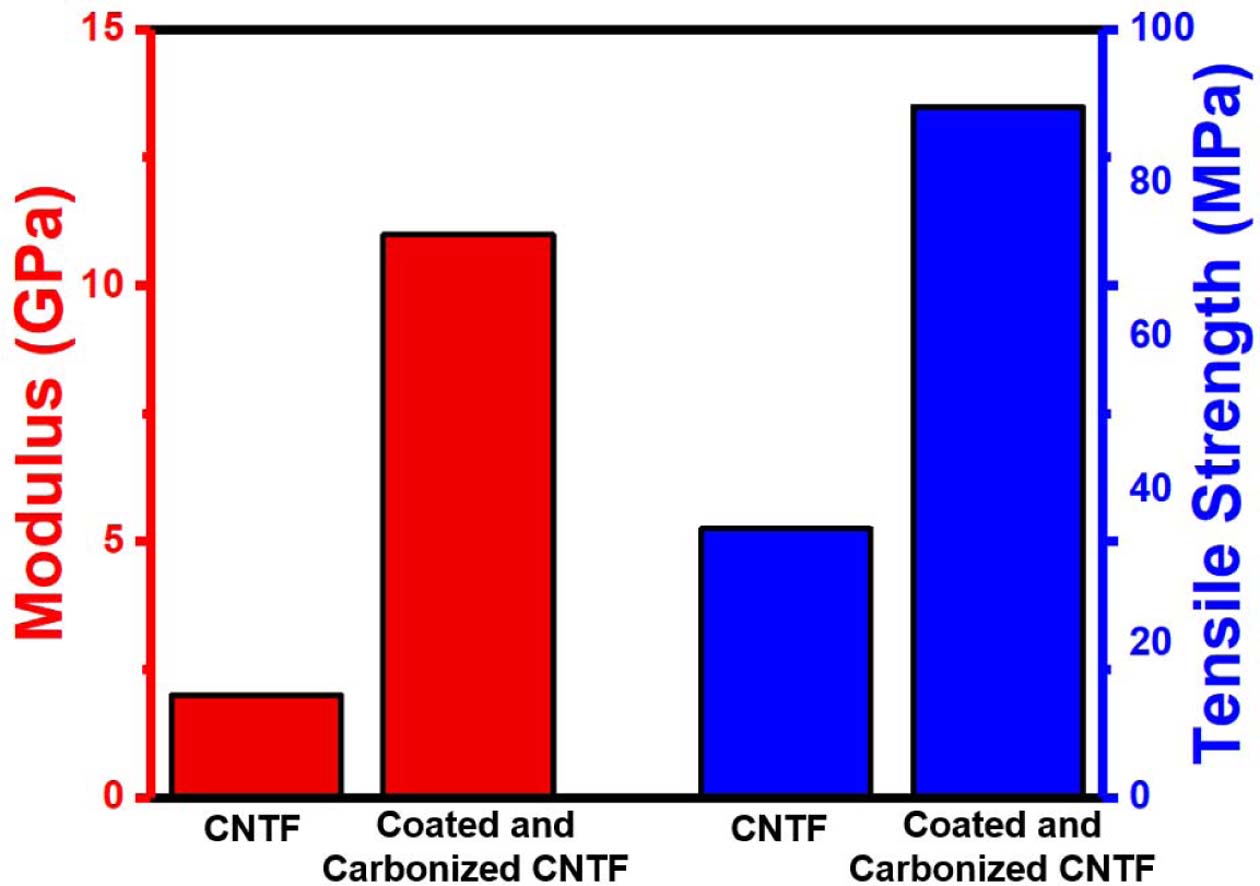

하지만 본 연구에서는 CNT를 PAN과 복합화 하는 것이 아닌 CNTF를 복합화한 연구가 보고된 바 있다. 여기서 CNTF를 PAN이 녹아있는 DMSO 용매를 통과하면서 열을 주는 방식으로 CNTF에 PAN을 코팅하는 방법을 소개하고 있다[32].

이와 같은 방법으로 코팅하였을 때 CNTF의 탄성률은 약 2 GPa에서 11 GPa까지 향상되었고, 강도는 35 MPa에서 90 MPa까지 대략 2.5배 가량 향상되는 것으로 보고하고 있다(Fig. 3). 이 경우 비교적 간단한 방법으로 탄성률과 강도를 향상시킬 수 있다는 장점이 있다.

|

Fig. 2 Tensile strength versus tensile modulus of various PAN based carbon fiber. Reproduced with permission [34]. Copyright 2015, Elsevier |

|

Fig. 3 Tensile strength and modulus of pure CNTF and CNTF/PAN. Reproduced with permission [32] |

2.2.1 PDA 합성

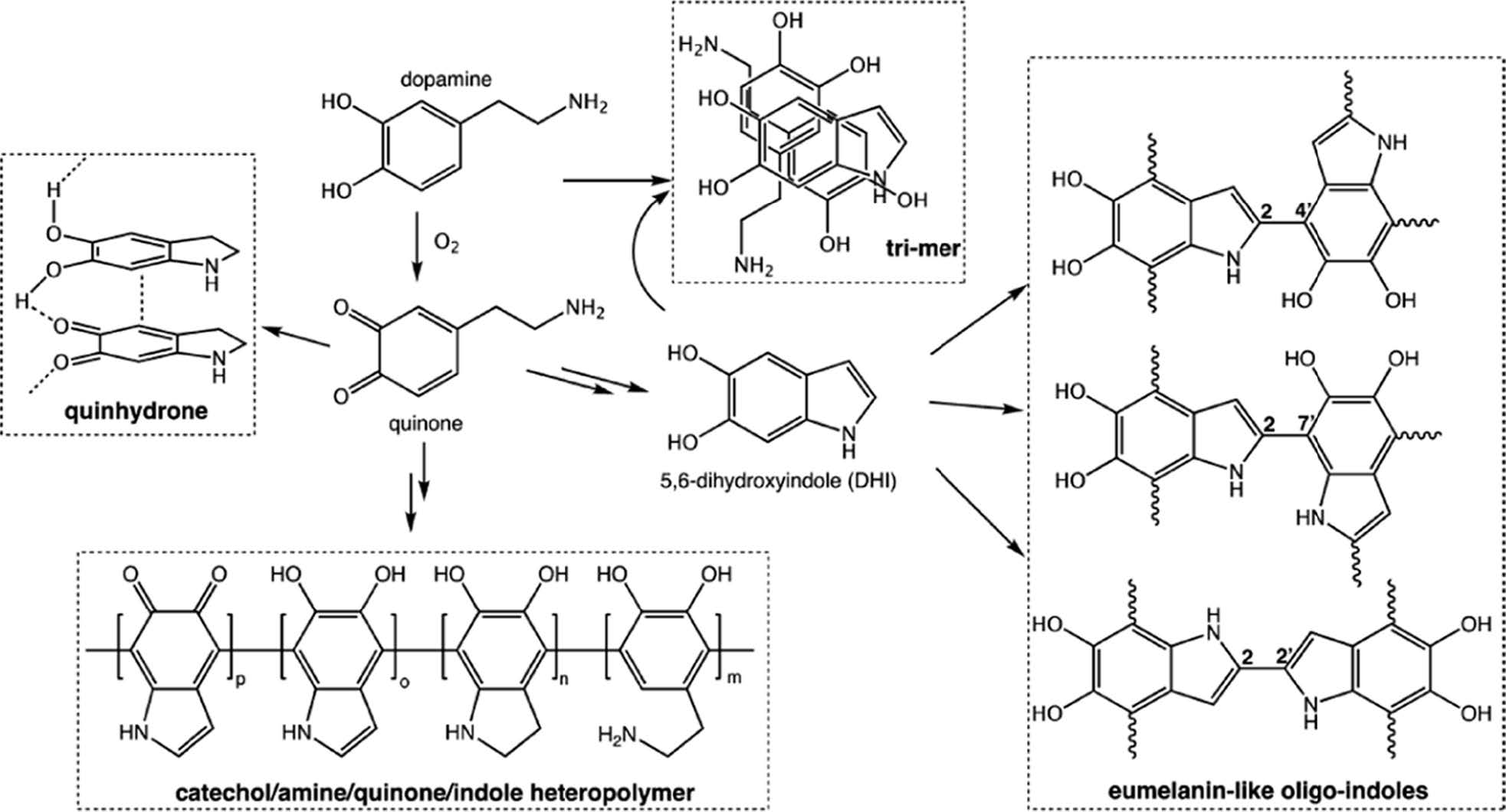

PDA는 2007년[35] 처음 보고된 이후로 다양한 연구가 진행중이다. PDA는 의학, 에너지, 산업 등에 응용 가능한 고분자로 널리 알려져 있어 활발한 연구가 진행중이다[36]. 이러한 PDA는 도파민 단량체에서 PDA 고분자로 중합되는 과정에는 특수한 조건이 필요하다. 10 mM의 농도에 pH 8.5를 띄는 buffer 용액상에서 2 mg/mL의 농도로 PDA가 첨가될 때 최적으로 중합되는 것으로 알려져 있다. Fig. 4에서 PDA 합성 과정을 알 수 있듯이, 특정 농도와 산도에서 도파민의 카테콜기가 퀴논기로 바뀌게 되면서 인돌구조를 형성하게 된다. 형성된 인돌끼리 서로 결합을 하면서 여러가지 형태의 구조를 가진 PDA가 합성된다.

2.2.2 CNTF/PDA

여러 분야에 다양하게 적용시킬 수 있는 PDA를 CNTF에 복합화 하여 강도 및 전기전도도를 향상시킨 연구가 보고된 바 있다[37]. 이 경우에는 직접방사 한 CNTF에 PDA를 함침시켜 CNTF/PDA를 제조하였다. 또한 1050도에서 열처리를 통해 열처리 된 CNTF/py-PDA를 제조하였다.

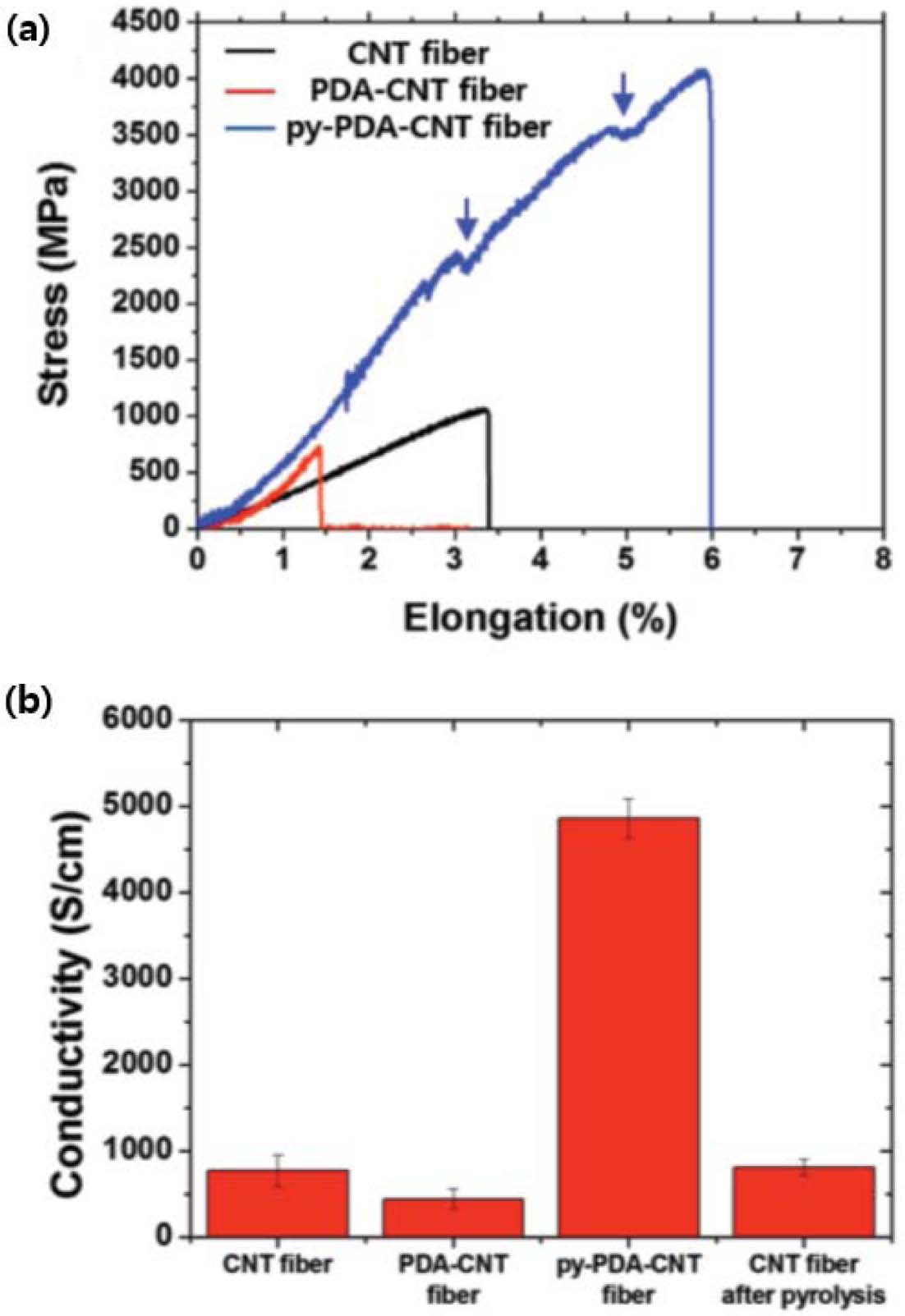

CNT와 고분자 복합재료에서는 산소와 질소가 포함된 기능기가 높은 온도에서 열처리를 하면 산소와 질소 기능기가 분해된다고 알려져 있다[38-40]. 하지만 PDA는 이와 다르게, 탄화가 진행되는 높은 온도에서 열처리를 해도 py-PDA는 강한 접착력을 유지하며 동시에 4,856 S/cm 정도의 높은 전기전도도를 발현할 수 있다는 장점이 있었다[37,41]. 이러한 경우에 Fig. 5와 같이 기존의 CNTF의 강도가 약 1 GPa정도인 것에 비해 CNTF/py-PDA의 경우 약 4 GPa까지 향상 되었고, 동시에 전기전도도 또한 772 S/cm에서 4,856 S/cm까지 향상된 것으로 보고하고 있다.

2.2.3 CNTF/PDA/C

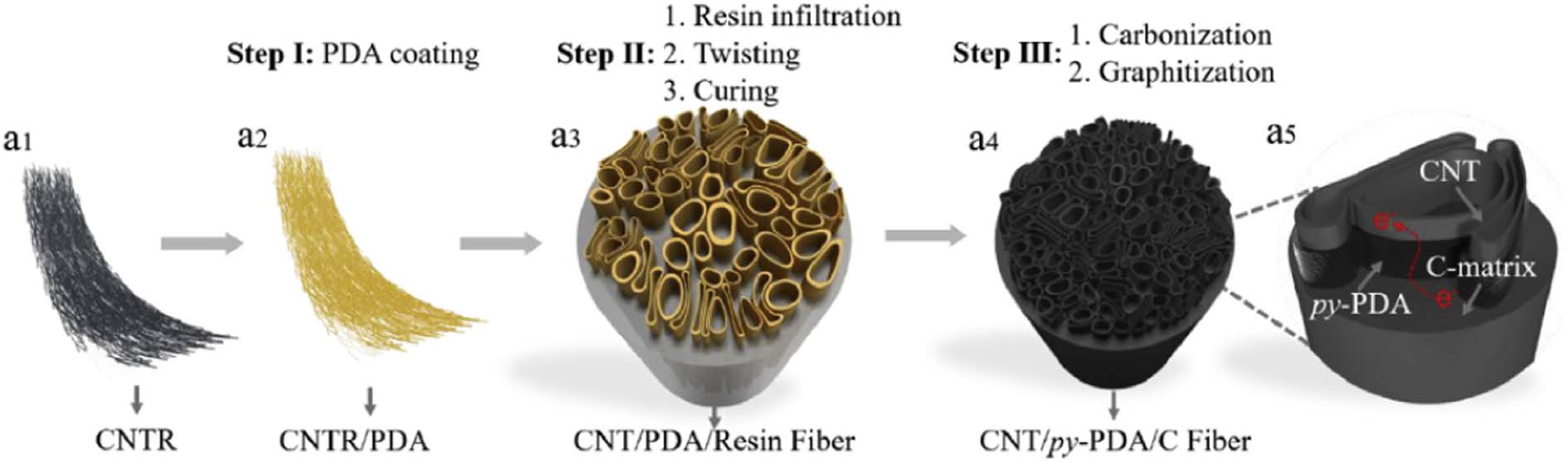

많은 연구들이 CNT와 탄소 소재(CNT/C)로 복합재료를 만들면서 높은 배향성과 밀도에 주목하여 강도 향상에 초점을 맞췄다. 하지만 강도 향상과 동시에 전기전도도를 향상시키는 것은 도전적인 과제 중 하나였다. 강도와 전기전도도를 동시에 향상시키기 위해 열처리된 PDA(py-PDA)를 CNTF와 페놀계 레진 사이에 접목시키는 연구가 보고된 바 있다[41].

CNT/C 복합소재는 배향성 향상 등의 이유로 강도가 148.6 MPa에서 460 MPa 정도의 범위에서 보고가 되고 있다[42,43]. 높게는 1.7 GPa까지도 보고를 하고 있지만[44], 전기전도도는 100에서 500 S/cm 정도로 거의 향상되지 않고 기존의 CNT보다 더 낮아지는 현상을 보인다. 이러한 전기전도도의 감소를 막으며 동시에 향상시킬 수도 있는 방안이 보고되었다.

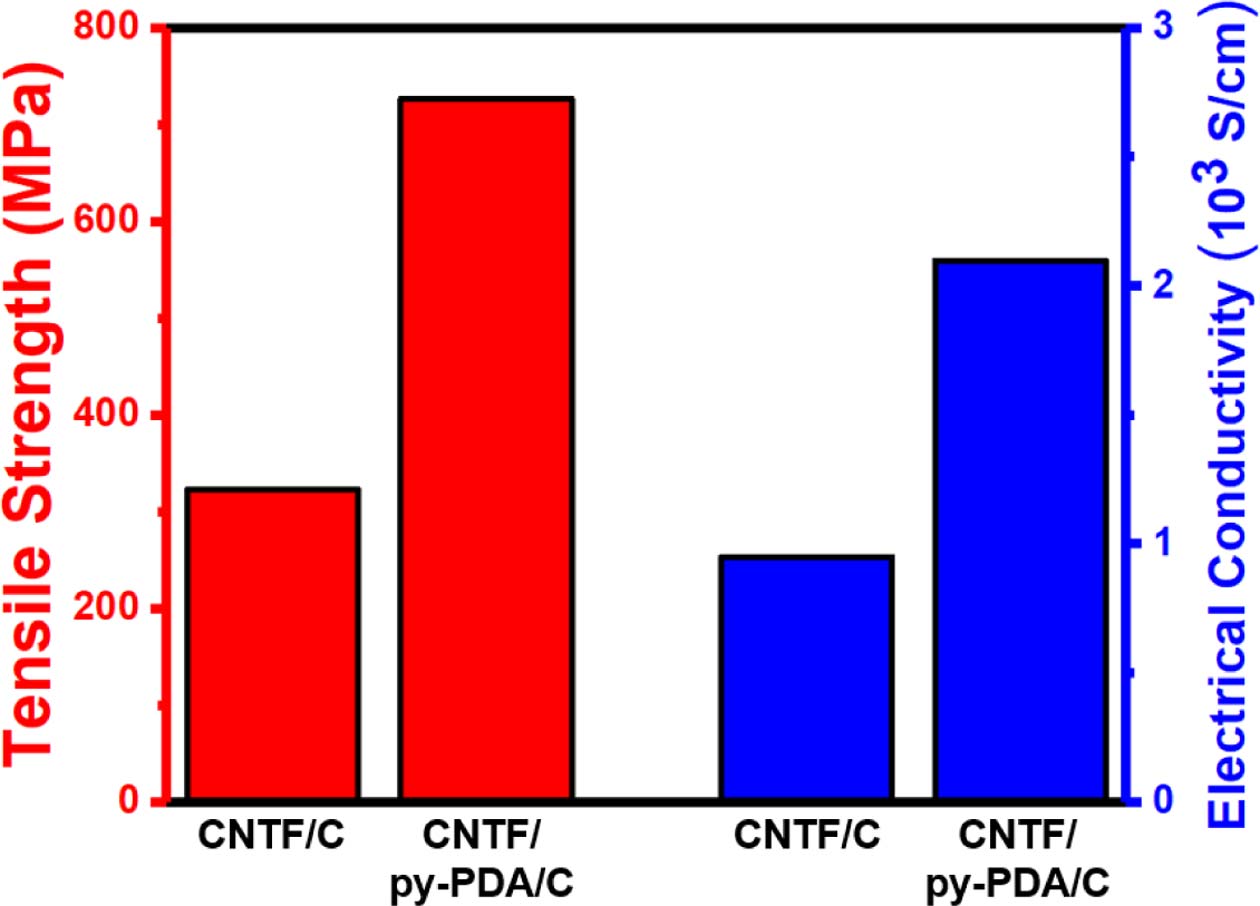

py-PDA의 장점을 살려 복합화시킨 CNT/py-PDA/C 복합재료는 dip-코팅을 하여 Fig. 6과 같은 방법으로 비교적 간단하고 대량으로 만들 수 있다. py-PDA를 계면강화제로 적용시키게 되면 PDA가 CNT와 페놀계 레진 사이에서 π-π 결합과 수소 결합을 하면서 강한 결합력을 보인다[37,45]. 또한 강한 내부 결합력으로 인해 하중 전이효과를 얻을 수 있다[46]. 그리고 py-PDA가 CNT와 탄소 기지 사이에서 보조재 역할을 하여 접촉저항을 최소화 할 수 있다는 장점이 있다[37,47]. 이러한 장점을 토대로 제조한 CNTF/py-PDA/C 복합소재는 Fig. 7에서 볼 수 있듯이 강도가 727 MPa, 전기전도도가 2.1×103 S/cm로 기존의 CNT/C 복합소재의 강도가 323 MPa, 전기전도도가 9.5×102 S/cm인것에 비해 강도와 전기전도도 모두를 향상시킬 수 있다는 장점을 보인다.

|

Fig. 4 Current theories of polydopamine structure and formation. Reproduced with permission [36]. Copyright 2018, American Chemical Society |

|

Fig. 5 (a) Mechanical and (b) electrical properties of CNTF, PDA/CNTF and py-PDA/CNTF. Reproduced with permission [37]. Copyright 2015 Wiley |

|

Fig. 6 Manufacturing of CNT/py-PDA/C composite fiber. Reproduced with permission [41]. Copyright 2019, Elsevier |

|

Fig. 7 Tensile strength and electrical conductivity of CNTF/C and CNTF/py-PDA/C. Reproduced from permission [41] |

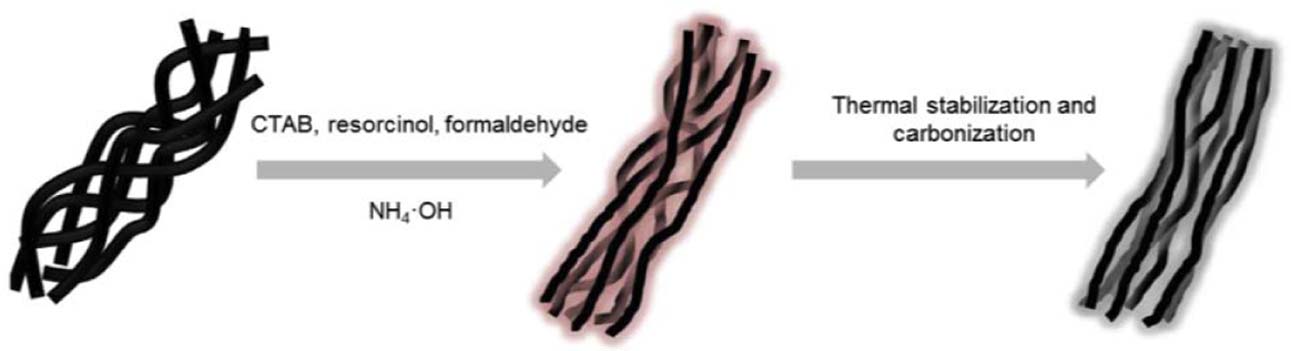

PDA와 같은 고분자를 고온에서 열처리를 해야 할 때, 많은 에너지 소비가 필요하며 비용적인 문제가 발생할 수 있다. 이러한 문제를 해결하기 위해서는 CNTF에 함침시킬 고분자를 선택하는 것이 중요하다. 이 경우에는 Fig. 8과 같이 RF 레진을 이용해서 PDA의 열처리 온도보다 더 낮은 온도인 600℃에서 열처리를 하여 비슷한 효과를 볼 수 있다는 장점이 있다. 이러한 방법을 이용했을 때 열 수축이 되며 높은 강도 및 전기전도도를 가지는 특징이 있다고 알려졌다[48].

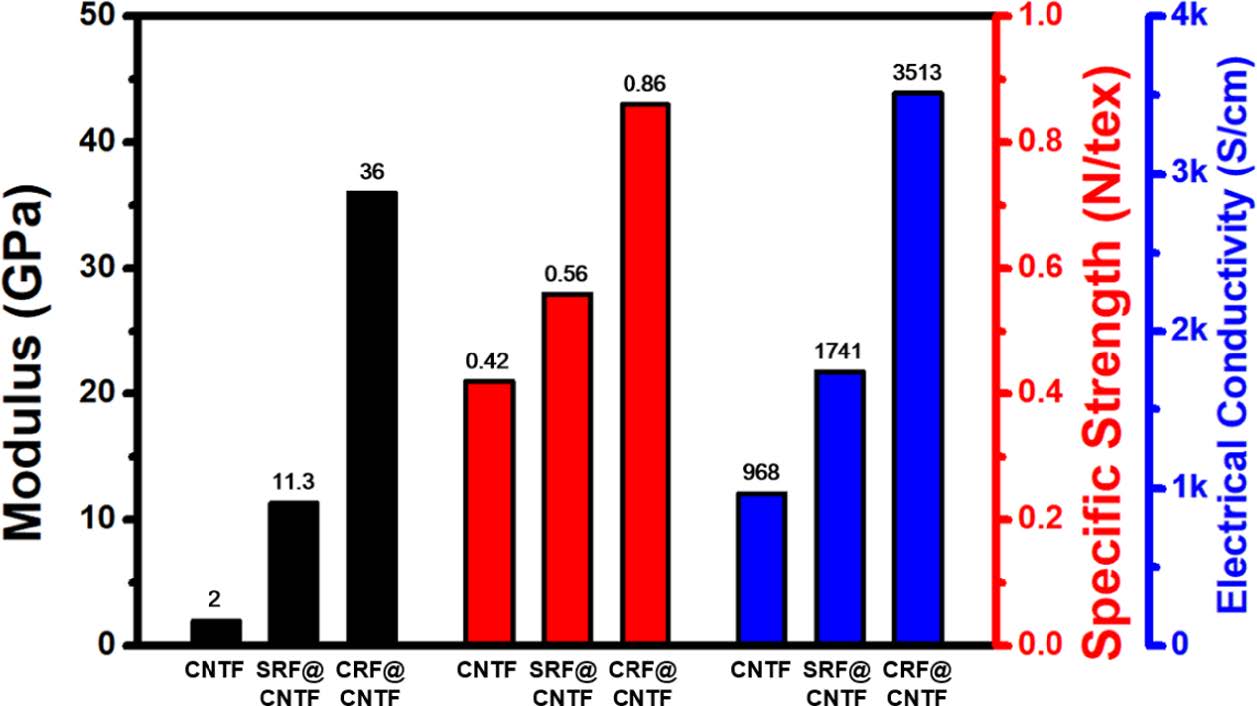

Fig. 9에서 볼 수 있듯이 직접방사방법으로 제조된 섬유는 0.42 N/tex의 비강도를 가지며 968 S/cm의 전기전도도와 2 GPa의 탄성률을 보인다. 하지만 RF 레진을 함침 시킨 후 270℃에서 안정화 열처리를 했을 때(SRF@CNTF)는 0.56 N/tex의 비강도와 1,741 S/cm의 전기전도도, 11.3 GPa의 탄성률을 보이며, 600℃에서 탄화 열처리 했을 때(CRF@CNTF)는 순수 섬유에 비해 비강도와 전기전도도, 탄성률이 각각 2배, 3.6배, 18배 향상된 것으로 보고하고 있다[48].

|

Fig. 8 Schematic illustrations of RF resin infiltration, thermal stabilization and carbonization of the direct spun CNTF. Reproduced with permission [48]. Copyright 2019, Elsevier |

|

Fig. 9 Modulus, electrical conductivity, and specific strength of CNTF, SRF@CNTF(stabilized CNTF/RF) and CRF@CNTF (carbonized CNTF/RF). Reproduced from permission [48] |

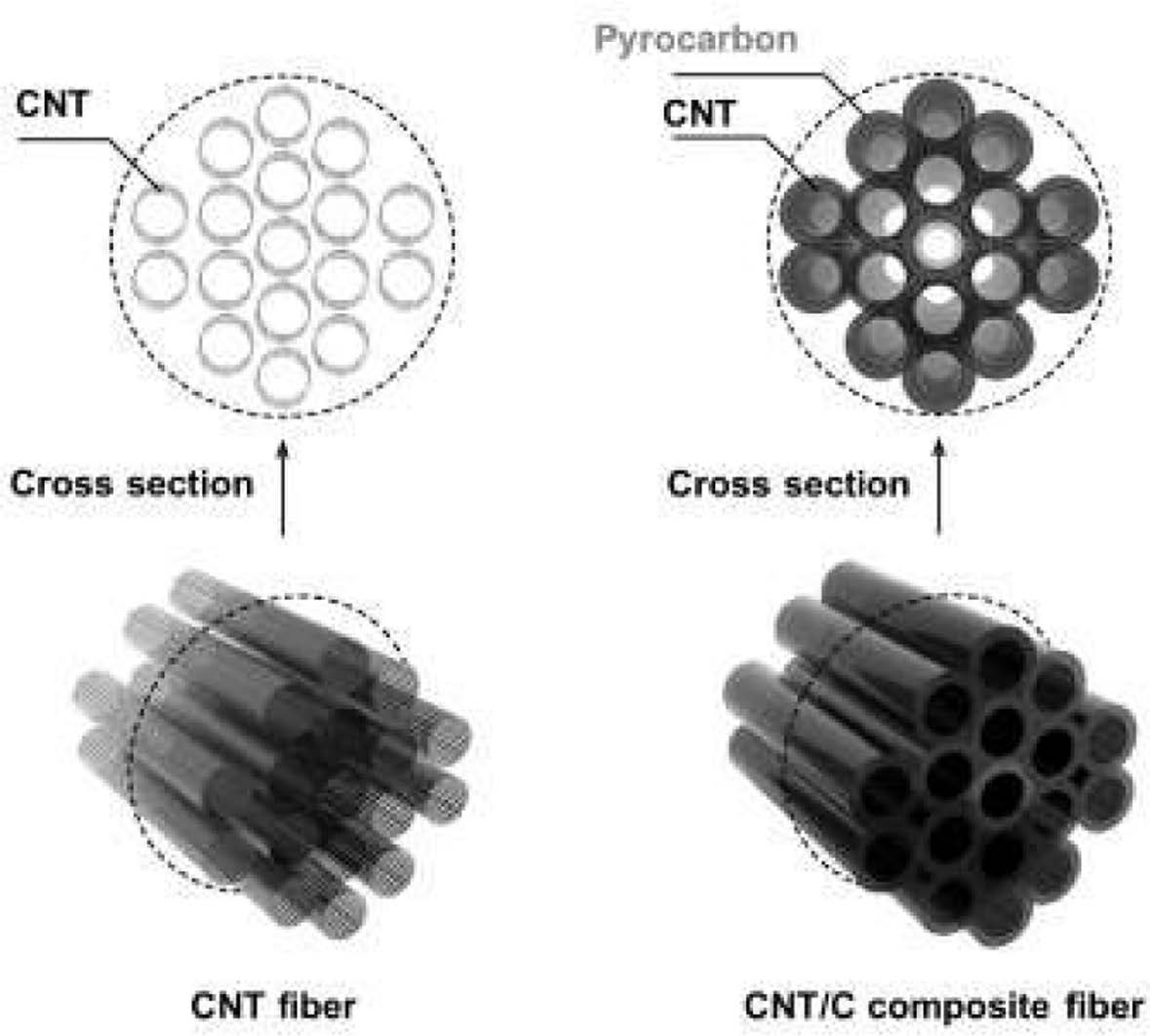

고분자를 직접 CNTF에 함침시키는 방법 이외에 간단하게 탄소 증기를 이용하는 방법으로 CNTF의 강도를 향상시키는 연구가 보고된 바 있다[30].

상대적으로 낮은 온도(650-700oC)에서 섬유 내부로 아세틸렌 가스가 침투하여 열적 분해가 일어나고 Fig. 10과 같이 안정적으로 함침이 된다. 본 연구는 탄소 증기가 함침되는 시간, 온도, 가스의 흐름 속도에 따라 CNTF의 강도변화를 비교하였다.

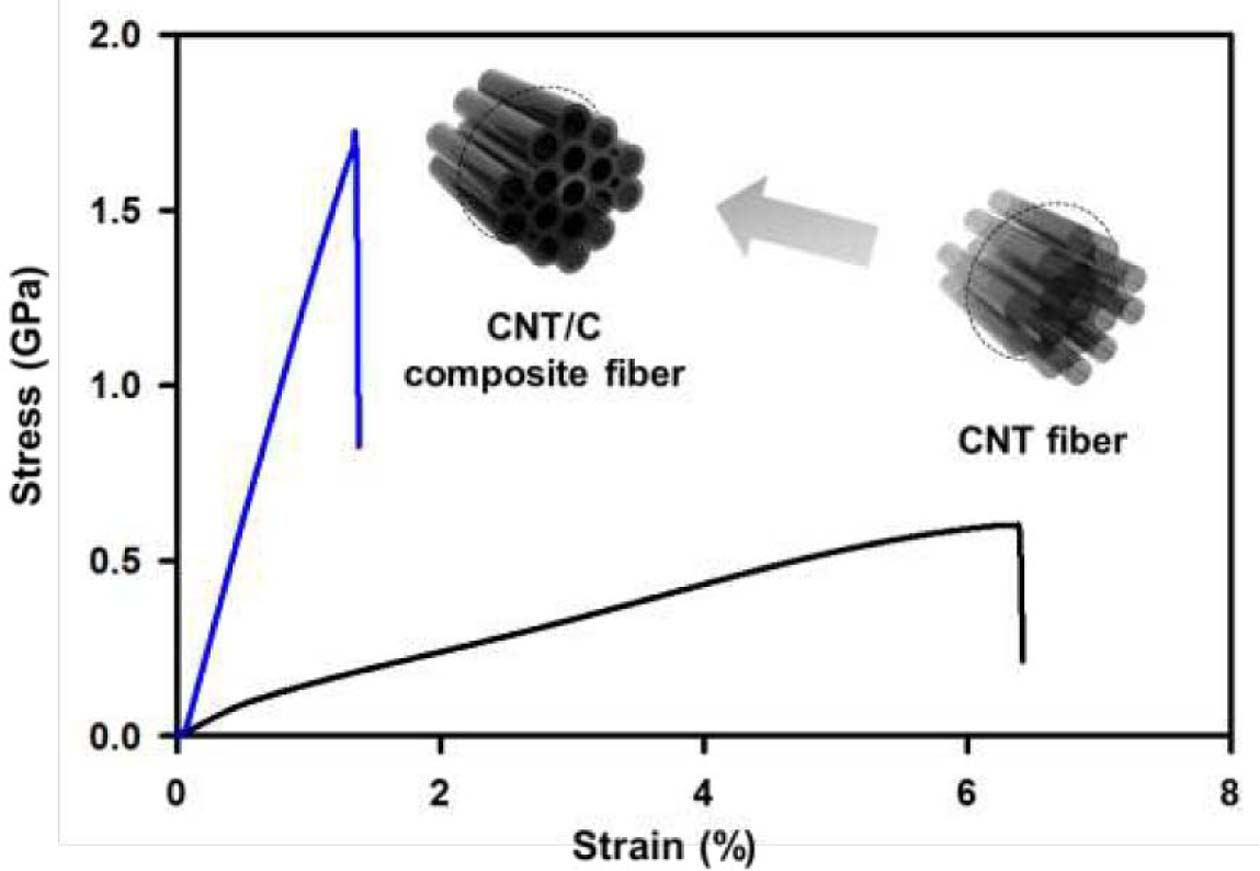

최적의 조건에서 섬유 내부에서 가교화된 CNT/C 섬유의 강도는 Fig. 11에서 볼 수 있듯이, 강도는 0.6 GPa에서 1.7 GPa로 향상되었고 탄성률 또한 25 GPa에서 127 GPa로 향상되었다. 이러한 방법은 많은 용량을 합성할 때에 쉽게 적용이 가능하며 특히, CNTF를 직접방사하는 과정에서 쉽게 함침이 가능하는 장점이 있다고 보고하고 있다.

|

Fig. 10 Schemetic illustration of the CVI of pyrolytic carbon into a CNT fiber. Reproduced with permission [30]. Copyright 2016, Royal Society of Chemistry |

|

Fig. 11 Stress-strain curve of a pristine CNT fiber and a CNT/C composite fiber. Reproduced with permission [30]. Copyright 2016, Royal Society of Chemistry |

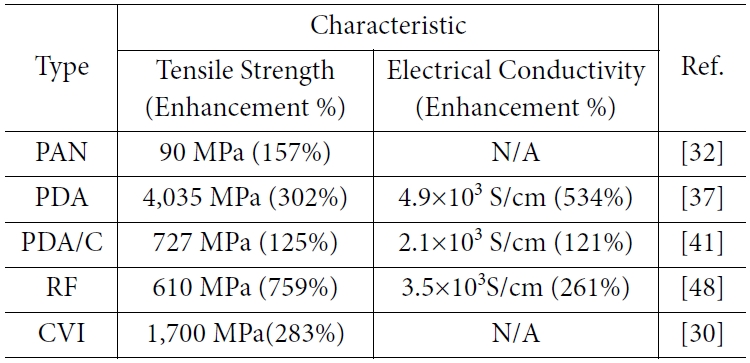

본 총설 논문에서는 탄소소재의 전구체 고분자를 CNTF에 함침 및 코팅하여 열처리를 통해 탄소-탄소 복합소재화하며 강도와 탄성률을 모두 향상시키는 방법을 소개하였다. Table 2에 요약된 것 처럼, 여러 방법중 PDA를 함침시켜 탄화공정을 거친 경우가 강도, 탄성률, 전기전도도가 가장 우수하였다. 그러나 고성능 탄소섬유 제조를 위해서는 기본 탄소나노튜브섬유의 강도를 향상시킬 뿐만 아니라 탄소 전구체 고분자의 설계 및 안정화, 탄화 공정 조건의 최적화가 필요한 것으로 보여진다.

본 연구는 한국과학기술연구원(KIST) 개방형 연구사업(ORP)가 지원하는 연구과제로 수행된 것이며 지원에 대해 진심으로 감사드립니다.

- 1. Ian, A.K., Suhr, J., Jun, L., Robert J.Y., and Pulickel, M.A., “Composites with Carbon Nanotubes and Graphene: An Outlook,” Science, Vol. 362, No. 6414, 2018, pp. 547-553.

-

- 2. Sobia, I., Muhammad, S., Ayesha, K., Sedra, T.M., Jaweria, A., and Iram, B., “A Review Featuring Fabrication, Properties and Applications of Carbon Nanotubes (CNTs) Reinforced Polymer and Epoxy Nanocomposites,” Nature, Vol. 358, 1992, pp. 220-222.

-

- 3. Brigitte, V., Alain, P., Claude, C., Cedric, S., Rene, P., Catherine, J., Patrick, B., and Philippe, P., “Macroscopic Fibers and Ribbons of Oriented Carbon Nanotubes,” Science, Vol. 290, No. 5495, 2000, pp. 1331-1334.

-

- 4. Lars, M.E., Hua, F., Haiqing, P., Virginia, A.D., Wei, Z., Joseph, S., Yuhuang, W., Richard, B., Juraj, V., Csaba, G., Nicholas, G.P., Kim, M.J., Sivarajan, R., Rajesh, K.S., Carter, K., Gerry, L., Howard, S., Wade, A., Billups, W.E., Matteo, P., Hwang, W.F., Robert, H.H., John, E.F., and Richard, E.S., “Macroscopic, Neat, Single-Walled Carbon Nanotube Fibers,” Science, Vol. 305, 2004, pp. 1447-1450.

-

- 5. Mei, Z., Ken, R.A., and Ray, H.B., “Multifunctional Carbon Nanotube Yarns by Downsizing an Ancient Technology,” Science, Vol. 306, 2004, pp. 1358-1361.

-

- 6. Li, Y.L., Ian, A.K., and Alan, H.W., “Direct Spinning of Carbon Nanotube Fibers from Chemical Vapor Deposition Synthesis,” Science, Vol. 304, 2004, pp. 276-278.

-

- 7. Natnael B., Colin, C.Y., Dmitri, E.T., Olga, K., Xuan, W., Anson, W.K.M., Amram, B., Ron, F.W., Jorrit, J.J., Ron, E.H., Steven, B.F., John, B.F., Benji, M., Junichiro, K., Yeshayahu, T., Yachin, C., Marcin, J.O., and Matteo, P., “Strong, Light, Multifunctional Fibers of Carbon Nanotubes with Ultrahigh Conductivity,” Science, Vol. 339, 2013, pp. 182-186.

-

- 8. Krzysztof, K., Juan, V., Anna, M., Marcelo, M., Philip, C., Michael, S., and Alan, W., “High-Performance Carbon Nanotube Fiber,” Science, Vol. 318, 2007, pp. 1892-1895.

-

- 9. Manishkumar, D.Y., Kinshuk, D., Ashwin, W.P., and Jyeshtharaj, B.J., “High Performance Fibers from Carbon Nanotubes: Synthesis, Characterization and Applications in Composites - A Review,” Industrial and Engineering Chemistry Research, Vol.56, Nol. 44, 2017, pp. 12407-12437.

-

- 10. Jiangtao, D., Xiaohua, Z., Zhenzhong, Y., Yongyi, Z., Da, L., Ru, L., and Qingwen, L., “Carbon‐Nanotube Fibers for Wearable Devices and Smart Textiles,” Advanced Materials, Vol. 28, No. 47, 2016, pp. 10529-10538.

-

- 11. Weibang, L., Mei, Z., Byun, J.H., Kim, B.S., and Tsu, W.C., “State of the Art of Carbon Nanotube Fibers: Opportunities and Challenges,” Advanced Materials, Vol. 24, No. 14, 2012, pp. 1805-1833.

-

- 12. Choo, H., Jung, Y., Jeong, Y., Kim, H.C., and Ku, B.C., “Fabrication and Applications of Carbon Nanotube Fibers,” Carbon Letters, Vol. 13, No. 4, 2012, pp. 191-204.

-

- 13. Choi, Y.M., Jung, J., Hwang, J.Y., Kim, S.M., Jeong, H., Ku, B.C., and Goh, M., “Advances in Liquid Crystalline Nano-carbon Materials: Preparation of Nano-carbon Based Lyotropic Liquid Crystal and Their Fabrication of Nano-carbon Fibers with Liquid Crystalline Spinning,” Carbon Letters, Vol. 16, No. 4, 2015, pp. 223-232.

-

- 14. Enlai, G., Weibang, L., and Zhiping, X., “Strength Loss of Carbon Nanotube Fibers Explained in a Three-level Hierarchical Model,” Carbon, Vol. 138, 2018, pp. 134-142.

-

- 15. Im, Y.O., Lee, S.H., Kim, T., Park, J., Lee, J., and Lee, K.H., “Utilization of Carboxylic Functional Groups Generated during Purification of Carbon Nanotube Fiber for Its Strength Improvement,” Applied Surface Science, Vol. 392, 2017, pp. 342-349.

-

- 16. Park, O.K., Kim, W.Y., Kim, S.M., You, N.H., Jeong, Y., Lee, H.S., and Ku, B.C., “Effect of Oxygen Plasma Treatment on the Mechanical Properties of Carbon Nanotube Fibers,” Material Letters, Vol. 156, 2015, pp. 17-20.

-

- 17. Yunxiang, G., Hongwei, C., Jun, G., Jingna, Z., Qingwen, L., Jianxin, T., Yi, C., and Liwei, C., “Direct Intertube Cross-Linking of Carbon Nanotubes at Room Temperature,” Nano Letters, Vol. 16, No. 10, 2016, pp. 6541–6547.

-

- 18. Slawomir, B., Rajyashree, M.S., Alan, H.W., and Krzysztof, K.K., “Enhancement of the Mechanical Properties of Directly Spun CNT Fibers by Chemical Treatment,” ACS Nano, Vol. 5, No. 12, 2011, pp. 9339–9344.

-

- 19. Park, O.K., Choi, H., Jeong, H., Jung, Y., Yu, J.S., Lee, J.K., Hwang, J.Y., Kim, S.M., Jeong, Y., Park, C.R., Endo, M., and Ku, B.C., “High-modulus and Strength Carbon Nanotube Fibers Using Molecular Cross-linking,” Carbon, Vol. 118, 2017, pp. 413-421.

-

- 20. Park, O.K., Lee, W., Hwang, J.Y., You, N.H., Jeong, Y., Kim, S.M., and Ku, B.C., “Mechanical and Electrical Properties of Thermochemically Cross-linked Polymer Carbon Nanotube Fibers,” Composites Part A, Vol. 91, 2016, pp. 222-228.

-

- 21. Kim, H.J., Lee, J.K., You, N.H., Kim, S.M., Hwang, J.Y., Goh, M., Jeong, Y., and Ku, B.C., “Mechanical and Electrical Properties of Carbon Nanotube Fibers from Impregnation with Poly(vinyl alcohol)/Poly(acrylic acid) and Subsequent Thermal Condensation,” Polymer Composites, Vol. 39, No. 3, 2018, pp. 971-977.

-

- 22. Xinyi, L., Nitilaksha, H., Kunlun, H., Maria, C.E., Victoria, H.R., Amit, K.N., Gajanan, S.B., Kang, N.G., and Jimmy, W.M., “Improving Mechanical Properties of Carbon Nanotube Fibers Through Simultaneous Solid-state Cycloaddition and Crosslinking,” Nanotechnology, Vol. 28, No. 14, 2017, pp. 145603-145612.

-

- 23. Cho, H., Lee, J., Lee, H., Lee, C.H., Lee, K.H., Lee, S.H., and Park, J., “Effects of Wet-Pressing and Cross-Linking on the Tensile Properties of Carbon Nanotube Fibers,” Materials, Vol. 11, No. 11, 2018, pp. 2170-2181.

-

- 24. Nam, K.H., Im, Y.O., Park, H.J., Lee, H., Park, J., Jeong, S., Kim, S.M., You, N.H., Choi, J.H., Han, H., Lee, K.H., and Ku, B.C., “Photoacoustic Effect on the Electrical and Mechanical Properties of Polymer-infiltrated Carbon Nanotube Fiber/graphene Oxide Composites,” Composite Science and Technology, Vol. 153, 2017, pp. 136-144.

-

- 25. Shan, L., Xiaohua, Z., Jingna, Z., Meng, F., Xu, G., Yong, Z., Jia, J., Zhang, Z., and Li, Q., “Enhancement of Carbon Nanotube Fibres Using Different Solvents and Polymers,” Composites Science and Technology, Vol. 72, No. 12, 2012, pp. 1402-1407.

-

- 26. Xia, L., Qing, S.Y., Xiao, Q.H., and Kim, M.L., “Self-densified Microstructure and Enhanced Properties of Carbon Nanotube Fiber by Infiltrating Polymer,” Carbon, Vol. 106, 2016, pp. 188-194.

-

- 27. Jialin, L., Wenbin, G., Yagang, Y., Qingwen, L., Jin, J., Yong, W., Gengheng, Z., Shuxuan, Q., and Weibang, L., “Strengthening Carbon Nanotube Fibers with Semi-crystallized Polyvinyl Alcohol and Hot-stretching,” Composite Science and Technology, Vol. 164, 2018, pp. 290-295.

-

- 28. Pirlot, C., Willems, I., Fonseca, A., Nagy, J.B., and Delhalle, J., “Preparation and Characterization of Carbon Nanotube/Polyacrylonitrile Composites,” Advanced Engineering Materials, Vol. 4, No. 3, 2002, pp. 109-114.

-

- 29. Biao, W., Jianmei, L., Huaping, W., Jianming, J., and Yunqi, L., “Rheological Behavior of Spinning Dope of Multiwalled Carbon Nanotube/Polyacrylonitrile Composites,” Macromolecular Symposia, Vol. 216, No. 1, 2004, pp. 189-194.

-

- 30. Lee, J., Kim, T., Jung, Y., Jung, K., Park, J., Lee, D.M., Jeong, H.S., Hwang, J.Y., Park, C.R., Lee, K.H., and Kim, S.M., “High-strength Carbon Nanotube/carbon Composite Fibers via Chemical Vapor Infiltration,” Nanoscale Vol. 8, No. 45, 2016, pp. 18972-18979.

-

- 31. Ryu, S.W., Lee, Y.H., Lee, H.S., and Hong, S.H., “High‐Strength Carbon Nanotube Fibers Fabricated by Infiltration and Curing of Mussel‐Inspired Catecholamine Polymer,” Advanced Materials, Vol. 23, No. 17, 2011, pp. 1971-1975.

-

- 32. Jeong, Y.G., Song, J.Y., Cho, D.H., and Kim, B.K., “Method for Preparing Carbon Nanotube Fiber Reinforced wtih Carbon Precursor,” US Patent, 2015/0069666.

- 33. Park, O.K., Chae, H.S., Park, G.Y., Nam, N.H., Lee, S., Bang, Y.H., David, H., Ku, B.C., and Lee, J.H., “Effects of Functional Group of Carbon Nanotubes on Mechanical Properties of Carbon Fibers," Composites Part B: Engineering, Vol. 76, 2015, pp. 159-166.

-

- 34. Chae, H.G., Bradley, A.N., Prabhakar, V.G., Yaodong, L., Kishor, K.G., Manjeshwar, G.K., Kevin, M.L., Sushanta, G., Chandrani, P., Lucille, G., Korhan, S., Ioannis, C., and Satish, K., “High Strength and High Modulus Carbon Fibers,” Carbon, Vol. 93, 2015, pp. 81-87.

-

- 35. Lee, H.S., Dellatore, S.M., Miller, W.M., and Messersmith, P.B., “Mussel-Inspired Surface Chemistry for Multifunctional Coatings,” Science, Vol. 318, 2007, pp. 426-430.

-

- 36. Lee, H.S., Messersmith, P., and Ryu, J.H., “Polydopamine Surface Chemistry : A Decade of Discovery,” ACS Applied Materials Interfaces, Vol. 10, 2018, pp. 7523-7540.

-

- 37. Ryu, S.W., Rong Zhao, Lee, H.S., and Kim, S.G., “Direct Insulation-to-Conduction Transformation of Adhesive Catecholamine for Simultaneous Increases of Electrical Conductivity and Mechanical Strength of CNT Fibers,” Advanced Materials, Vol. 27, 2015, pp. 3250-3255.

-

- 38. Sijie, W., Shaoli, F., Lei, J., Qunfeng, C., and Ray, H.B., “Strong, Conductive, Foldable Graphene Sheets by Sequential Ionic and π Bridging,” Advanced Materials, Vol. 30, No. 36, 2018, pp. 1802733.

-

- 39. Yuanyuan, Z., Jingsong, P., Stephan, E.W., and Qungfeng, C., “Bioinspired Supertough Graphene Fiber through Sequential Interfacial Interactions,” ACS Nano, Vol. 12, No. 9, 2018, pp. 8901-8908.

-

- 40. Kim, H., Rouhollah, J., Geoffrey, M.S., and Kim, S.J., “High-strength Graphene and Polyacrylonitrile Composite Fiber Enhanced by Surface Coating with Polydopamine,” Composites Science and Technology, Vol. 149, No. 8, 2017, pp. 280-285.

-

- 41. Songlin, Z., Ayou, H., Nam, N., Abiodun, O., Zhe, L., Yourri, D., Park, J.K., and Richard, L., “Carbon Nanotube/carbon Composite Fiber with Improved Strength and Electrical Conductivity via Interface Engineering,” Carbon, Vol. 144, 2019, pp. 628-638.

-

- 42. Zhou, Z., Xin, W., Shanghayegh, F., Philip, D.B., Qingwen, L., and Yuntian, Z., “Mechanical and Electrical Properties of Aligned Carbon Nanotube/carbon Matrix Composites,” Carbon, Vol. 75, 2014, pp. 307-313.

-

- 43. Thiagarajan, V., Wang, X., Bradford, P.D., Zhu, Y.T., and Yuan, F.G., “Stabilizing Carbon Nanotube Yarns Using Chemical Vapor Infiltration,” Composite Science and Technology, Vol. 90, No. 10, 2014, pp. 82-87.

-

- 44. Xiaoyang, L., Wei, Z., Wenbin, Z., Peng, L., Shu, L., Haoming, W., Guangzhi, Y., Junhe, Y., Jie, C., Richeng, Y., Lina, Z., Jiaping, W., Qunqing, L., Weiya, Z., Weisheng, Z., Shoushan, F., and Kaili, J., “Epitaxial Growth of Aligned and Continuous Carbon Nanofibers from Carbon Nanotubes,” ACS Nano, Vol. 11, No. 2, 2017, pp. 1257-1263.

-

- 45. Wei, H., Hong, P.Z., Javad, T., Jonathan, C., and Youhong, T., “Polydopamine as Sizing on Carbon Fiber Surfaces for Enhancement of Epoxy Laminated Composites,” Composites Part A, Vol. 107, 2018, pp. 626-632.

-

- 46. Tao, M., Huai, L.G., Huai, P.C., Hong, B.Y., Liang, W., and Zi, Y.Y., “A Bioinspired Interface Design for Improving the Strength and Electrical Conductivity of Graphene-Based Fibers,” Advanced Materials, Vol. 30, No. 15, 2018, pp. 1706435.

-

- 47. Kim, I.H., Yun, T.Y., Kim, J.E., Yu H.Y., Suchithra, P.S., and Lee, K.E., “Mussel-Inspired Defect Engineering of Graphene Liquid Crystalline Fibers for Synergistic Enhancement of Mechanical Strength and Electrical Conductivity,” Advanced Materials, Vol. 30, No. 40, 2018, pp. 1803267.

-

- 48. Kim, Y.J., Park, J.B., Kim H.J., Jeong, H.S., Lee, J.H., Kim, S.M., and Kim, Y.K., “Simultaneous Enhancement of Mechanical and Electrical Properties of Carbon Nanotube Fiber by Infiltration and Subsequent Carbonization of Resorcinol-formaldehyde Resin,” Composite Part B, Vol. 163, 2019, pp. 431-437.

-

This Article

This Article

-

2019; 32(3): 127-133

Published on Jun 30, 2019

- 10.7234/composres.2019.32.3.127

- Received on Feb 2, 2019

- Revised on Jun 6, 2019

- Accepted on Jun 19, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Seongwoo Ryu**†, Bon-Cheol Ku*†

-

**†Department of Advanced Materials Science and Engineering, The University of Suwon,

*†Carbon Composite Materials Research Center, Korea Institute of Science and Technology, - E-mail: ryu@suwon.ac.kr, cnt@kist.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.